Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

Виды отделки тканей и их влияние на качество. Виды тканей по способу отделки

Виды отделки тканей и их влияние на качество

Только что снятая со станка ткань грубая, неприятная на ощупь и не подходит для пошива одежды и других текстильных изделий. Чтобы улучшить потребительские свойства ткани, ее обрабатывают в несколько этапов: удаляют примеси, отбеливают, красят, наносят рисунок, пропитывают составами, отталкивающими грязь и воду. Технология обработки полотна зависит от сырья, из которого была изготовлена ткань, и от назначения готового текстильного изделия. В статье вы узнаете, какие бывают виды отделки тканей, как обрабатывают различные материалы и какие свойства они приобретают благодаря этому. В процессе отделки улучшаются физические и декоративные свойства материалов.

Виды отделки ткани: общие сведения

В процессе обработки ткани проходят 4 этапа отделки: предварительную, колористическую, заключительную и специальную.

На предварительном этапе полотно очищают от примесей, смягчают, отбеливают, подготавливают к последующей окраске, придают плотность или, наоборот, пористость.

На втором этапе ткань окрашивают и наносят на нее рисунок. Колористическая отделка направлена на повышение декоративных свойств материала.

На заключительном этапе ткань крахмалят и разглаживают для придания ей товарного вида.

Цель специальной отделки – придание полотну особых свойств: отталкивающих воду и грязь, антистатических, защиты от моли и микробов. В процессе специальной отделки улучшаются и декоративные качества материала. На ткань наносят устойчивое тиснение, гофрируют, придают металлический блеск.

Предварительная

Предварительная отделка нужна для подготовки полотна к окрашиванию и нанесению рисунка. Виды отделки тканей зависят от сырьевого состава полотна и различаются для хлопка, льна, шелка и шерсти.

Для удаления кончиков волокон с поверхности полотна и придания ему гладкости применяют опаливание. Этот вид отделки тканей осуществляют на опальных машинах. Такую обработку применяют для хлопчатобумажных тканей, льна, шерсти и шелка.

Процесс удаления из ткани органических примесей и шлихты называют расшлихтовкой. Шлихта – это клейкое вещество, которым обрабатывают нити основы, чтобы придать им прочность и гладкость. Полотно замачивают в ваннах с теплой водой на период от 4 часов до суток в зависимости от сырьевого состава и плотности материала.

Для придания полотну мягкости применяют отваривание. Хлопок и лен отваривают в щелочных растворах с добавлением ПАВ при температуре 100-130 градусов Цельсия в закрытых котлах в течение 1-6 часов. Шелк отваривают при более низких температурах, порядка 90-95 градусов Цельсия, в течение 1-3 часов. Для обработки шелка применяют более щадящий мыльный раствор.

Природный цвет полотна обычно серый или серо-коричневый. Для придания ему белизны применяют беление. Шелковые ткани не отбеливают благодаря тому, что природные красящие вещества удаляются в процессе отваривания. А льняное полотно требуется отбеливать в 4 этапа из-за большого содержания органических примесей в волокнах нитей. Технология этого вида отделки тканей предполагает использование химических и оптических отбеливателей.

Мерсеризация делает ткани более прочными и блестящими. Полотно лучше впитывает воду и окрашивается, меньше загрязняется и лучше отстирывается. В процессе мерсеризации ткань обрабатывают раствором едкого натрия в течение 30 секунд. Такой вид отделки тканей применяют для гребенных хлопчатобумажных тканей.

Для обработки суконных тканей используют валку. В процессе такой обработки волокна шерсти сцепляются между собой чешуйками полностью или частично закрывая ткацкий рисунок. Многие потребительские свойства полотна зависят от степени валки ткани, которая бывает слабой, умеренной и сильной.

Теплозащитные свойства ткани зависят от наличия воздушных пустот в материале. Ворсование придает полотну пористость и мягкость. Для такой обработки ткани применяют специальные ворсовальные машины, оснащенные игольчатым барабаном. Чем большее количество раз полотно пройдет через барабан, тем мягче и теплее оно станет.

Некоторые ворсовые ткани дополнительно проходят процесс ратинирования. Такая обработка позволяет расположить ворс в виде рисунка или орнамента.

Для шелковых тканей применяют оживление. Такая обработка придает полотну характерный блеск и хруст. Для оживления используют слабые растворы органических кислот, в которые помещают полотно на непродолжительное время.

Придать дополнительную плотность шелку помогает утяжеление. Полотно обрабатывают солями тяжелых металлов, в результате чего масса ткани увеличивается на 20%. «Утяжеленный» шелк используют для пошива штор, костюмов, платьев.

Колористическая

В процессе колористической отделки ткани окрашивают и наносят на них рисунок. Эти виды декоративной отделки ткани предназначены для придания эстетических качеств, влияющих конкурентоспособность конечного продукта.

Крашение

Окраска полотна улучшает его потребительские качества. Для окраски полотен используют кислотные, прямые, кубовые, сернистые, активные и некоторые другие красители. Вид красителя зависит от сырьевого состава сырья. В процессе окрашивания ткань проходит три этапа. На первом происходит адсорбция молекул красящего вещества на поверхности ткани. Далее в процессе диффузии краситель проникает внутрь волокон. На третьем этапе молекулы красящего вещества фиксируются на внутренней поверхности волокон. Скорость процесса окрашивания и его стойкость зависят от величины молекул красителя. Немаловажное значение имеет и температура процесса крашения. В процессе такой отделки полотно приобретает равномерный цвет как по поверхности, так и по толщине. Такую ткань называют гладкокрашеной.

Печать

Процесс нанесения на полотно рисунка называют печатью. Наносят рисунок на ткань как машинным способом, так и вручную. Ручная роспись применяется только для штучных эксклюзивных изделий: платков, шарфов, скатертей. К основным видам отделки ткани печатью относят: прямую, вытравную и резервную.

Прямая печать – это процесс нанесения рисунка на предварительно отбеленную ткань. Разновидностью прямой печати является фоновая, когда рисунок наносят на окрашенное в светлые тона полотно.

Вытравную печать используют для получения белого рисунка на темном фоне. В этом случае на гладкокрашеное полотно наносят специальный обесцвечивающий состав. Для получения цветного рисунка в вытравляющий раствор добавляют стойкий краситель.

В процессе резервной печати на полотно наносят особый раствор, который защищает ткань от окрашивания. Далее материал подвергают гладкому крашению. Обработанные составом места остаются белыми и образуют рисунок.

Нанести рисунок на полотно можно при помощи различных приспособлений: трафаретом, распылителем, с помощью принтера. Последний способ называют прямой цифровой печатью. Расцвечивание ткани распылителем называют аэрографией. Она бывает ручной и машинной. Для декора футболок и спецодежды часто используют термопечать. Подготовленный рисунок переводят с подложки на полотно горячим прессом. Нанесение узорчатой расцветки на мокрое полотно позволяет добиться эффекта акварельного рисунка. Такую отделку называют акварельной печатью.

Заключительная

После шлихтования, отваривания, отбеливания и окраски материал имеет рыхлый, измятый, перекошенный вид. Чтобы это исправить и придать полотну товарный вид, необходима заключительная отделка.

Аппретирование

В процессе аппретирования ткань обрабатывают крахмалом, солью, мылом, маслом, кислотами, целлюлозным раствором, синтетическими смолами. Обработка крахмалистыми растворами придает материалу гладкость, упругость, жесткость. Глицерин и поваренная соль делают ткань мягкой, гигроскопичной, влажной на ощупь. Стеариновое мыло и ализариновое масло смягчают и придают эластичность. Ультрамарин делает отбеленные ткани ярко-белыми. Салициловая и борная кислота придает ткани антисептические свойства. Для устойчивости к истиранию полотно пропитывают органическими растворами на основе кремния. Синтетические смолы, такие как латекс, защищают ткань от усадки и увеличивают ее износостойкость.

Ширение

Чтобы убрать перекосы полотна и придать ему стандартную ширину, применяют ширение. Увлажненную ткань фиксируют по кромке на клуппах цепей ширильной машины. Цепи двигаются и отдаляются друг от друга, в результате чего нити утка выпрямляются, а нити основы изгибаются. Меняя скорость движения одной из цепей, можно исправить перекосы ткани. В процессе такой отделки длина полотна немного уменьшается.

Каландрирование

Сделать материал гадким помогает каландрирование. Каландр состоит из системы валов, обшитых разными материалами и нагреваемыми при помощи пара. Валы бывают металлические гладкие и с гравировкой, обитые текстилем или бумагой. Каландрирование помогает придать полотну матовость, лоск, глянец, блеск. Эффект отделки зависит не только от материала обивки валов, но и от температуры и давления.

Специальная

Придать ткани особые свойства помогают специальные виды отделки тканей. Для придания материалу водонепроницаемости наносят синтетические смолы, битумы, резину. Такая обработка актуальна для палаток, спецодежды, брезента. Водоотталкивающего эффекта можно достичь пропиткой ткани стеарином, воском, силиконами. Отталкивающая грязь отделка применяется для обивочных тканей и спецодежды. При антистатической отделке используют производные стеариновой кислоты. Металлизация применяется для увеличения устойчивости материала к высоким температурам и улучшения электропроводности. Чтобы сделать ткань огнеупорной, используют соли кремниевой, борной и фосфорной кислот. Такая отделка незаменима при производстве спецодежды для пожарных. Шерстяные полотна обрабатывают растворами фтористых солей, чтобы защитить от моли. Антимикробная обработка применяется для палаточных тканей, подложки линолеума, рыболовных сетей. Обработка салициловой кислотой, фенолами и солями меди защищает ткань от гниения.

Кроме особых свойств, в процессе специальной отделки улучшают и декоративность тканей. Их гофрируют, наносят стойкое тиснение, лакируют.

Отделка тканей из разного сырья

Хлопчатобумажные ткани опаливают, удаляют шлихту, отваривают для придания ей мягкости и гигроскопичности. Далее полотно отбеливают с помощью химических или оптических составов. Мерсеризация натянутого полотна делает его более мягким и прочным, а свободного – позволяет создать эффект гофре. Ворсование применяют для производства фланелевых тканей. Окрашенное и расцвеченное полотно аппретируют, выравнивают и разглаживают.

Предварительная обработка льняных полотен аналогична хлопковым, но добавляется обработка кислотами. Они помогают уменьшить содержание целлюлозных примесей и отбелить материал. Отбеливание льна проходит в 4 этапа. После колористической отделки ткань обрабатывают аппретирующими составами, выравнивают и каландрируют.

Шерстяные ткани опаливают, отваривают, валяют, подвергают ворсованию. Для создания фактурного рисунка применяют ратинирование. Отбеливают шерсть редко, так как прочность волокон снижается. В процессе заключительной обработки шерсть сушат, выравнивают, прессуют для увеличения плотности, подстригают ворс, обрабатывают паром для уменьшения усадки.

Шелковые ткани опаливают, отваривают, оживляют для придания хруста и блеска, утяжеляют для увеличения плотности. Окрашенный шелк аппретируют и выравнивают. Для создания рельефного орнамента обрабатывают полотно веществами, усиливающими усадку.

В производстве применяют разные виды отделки тканей. Они направлены на улучшение физических и эстетических свойств материалов. Виды отделки тканей бывают предварительные, колористические, заключительные и специальные. В процессе предварительной отделки полотно опаливают, шлихтуют, отваривают, отбеливают, валяют, ратинируют, утяжеляют. Предварительная обработка улучшает физические свойства ткани и подготавливает ее к окрашиванию. В процессе колористической отделки полотно окрашивают и наносят на него рисунок. Заключительная отделка направлена на придание материалу товарного вида. Полотно аппретируют, выравнивают, каландрируют. Специальная отделка придает материалам особые свойства: устойчивость к воздействию воды, масел, огня, защищает от насекомых-вредителей, препятствует размножению бактерий и гниению. Отделка тканей направлена на улучшение потребительских свойств материалов и внешнего вида. Ткани по способу отделки бывают опаленными, отваренными, отбеленными, утяжеленными, окрашенными, расцвеченными.

fb.ru

Отделка тканей | Учеба-Легко.РФ - крупнейший портал по учебе

Отделка тканей

Отделка тканей

Отделка тканей

Ткань, снятая с ткацкого станка (суровая), имеет грязновато-серый или желтоватый цвет, шероховатую (негладкую) поверхность.

Эту ткань подвергают отделке:

Эту ткань подвергают отделке: - Удаляют с поверхности ткани кончики волокон,

- отбеливают,

- красят (опускают в краситель)

- Или печатают (наносят рисунок).

Отделка тканей состоит из процессов, в результате которых из суровой. неотделанной ткани, снятой с ткацкого станка, получают готовую ткань.

Цель отделки - улучшение свойств ткани, придание ей товарного вида.

Ткань имеет две стороны:

- лицевую и

- изнаночную.

Их определяют

- по рисунку,

- блеску,

- ворсу,

- чистоте отделки.

Лицевая сторона: гладкая, блестящая, у нее яркий цвет и рисунок, на ней меньше узелков и ворсинок.

Лицевая сторона: гладкая, блестящая, у нее яркий цвет и рисунок, на ней меньше узелков и ворсинок.

Изнаночная сторона: шероховатая, матовая, у нее бледный цвет и рисунок, на ней больше узелков и ворсинок.

Виды тканей по способу отделки:

Воздействие различных факторов на лен и хлопок:

| Волокно | Хлопок | Лен |

|

Температура эксплуатации

|

1300 | 1500 |

|

Изменение прочности в мокром состоянии |

возрастает | возрастает |

|

Под воздействием солнца |

снижается | снижается |

|

Особенности горения

|

горит без пламени, запах жженой бумаги

|

горит быстро, запах жженой бумаги |

| Кислота | разрушает | разрушает |

| Щелочь | повышает прочность | не действует |

| Ацетон, сода, нашатырный спирт, уксус | не действует | не действует |

Лекция добавлена 08.03.2013 в 06:34:22

uclg.ru

6. Отделка тканей - Раздел 2 - Материалы

ОБЩИЕ СВЕДЕНИЯ ОБ ОТДЕЛКЕ ТКАНЕЙОтделка тканей представляет собой совокупность ряда химических и физико-механических операций, предназначенных для улучшения внешнего вида и придания тканям свойств, отвечающих их назначению. Химической обработкой из тканей удаляют ненужные примеси (шлихту, жиро-, воскообразные вещества и др.), придают тканям белизну, соответствующую окраску, блеск, при этом улучшаются свойства тканей (гигроскопичность, несминаемость, прочность и др.). Для химической обработки применяют кислоты, щелочи, окислители, восстановители и другие вещества. Физико-механической обработкой тканям придаются такие ценные свойства, как повышенная прочность, безусадочность, мягкость, хороший внешний вид и др. К этому виду обработки относятся валка, ворсование, стрижка, глажение или прессование, декатировка и др. Отделку тканей производят на отделочных предприятиях. Основными процессами отделки тканей являются: предварительная отделка (опаливание, расшлихтовка, отваривание, промывка, валка и др.), крашение, печатание, заключительная отделка (аппретирование, ширение, каландрование и др.). Но учитывая природу волокнистого материала, вид пряжи, характер ткани и ее назначение, различные ткани подвергают отделке по той или иной схеме на предприятиях, специализирующихся по видам ассортимента тканей.

ОТДЕЛКА ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ

Поступившие с ткацкого на отделочное предприятие хлопчатобумажные ткани (суровье) разбраковывают в зависимости от качества и определяют их назначение. Затем куски тканей клеймят и сшивают по нескольку десятков и даже сотен в одну непрерывную ленту, которая и подвергается полной отделке. Ниже перечислены основные процессы отделки хлопчатобумажных тканей. 1. Предварительная отделка: опаливание, расшлихтовка, отваривание, мерсеризация, беление, ворсование. 2. Крашение. 3. Печатание. 4. Заключительная отделка: аппретирование, ширение, каландрование. В зависимости от вида и назначения тканей они проходят отделку, состоящую из того или иного количества процессов.

Предварительная отделка тканей. Опаливание - процесс удаления с поверхности ткани выступающих кончиков волокон, которые не только придают ей некрасивый вид, но и способствуют образованию дефектов при печатании. Опаливание осуществляется на плитной, цилиндровой и газовой опальных машинах. Не опаливаются только ткани, подвергающиеся в дальнейшем ворсованию, а также полотенечные и некоторые другие ткани. После опаливания ткань проходит паровой искрогаситель или ванну с водой. Расшлихтовка - процесс удаления с тканей шлихты и некоторых других примесей с целью подготовки ткани к отвариванию. Замоченная после опаливания ткань вылеживается в специальных ящиках в течение 4 - 24 ч в зависимости от ее вида, состава шлихты, а также от того, были ли использованы при замачивании различные реагенты - ускорители процесса расшлихтовки, вызывающие брожение крахмала. Крахмал при брожении переходит в растворимое состояние и при последующей промывке ткани удаляется. После вылеживания ткань промывают в жгутомойной машине и направляют на отваривание. Отваривание - процесс обработки ткани щелочным раствором с целью полной очистки от примесей целлюлозы. Отваривают ткань в герметически закрытых варочных котлах. После отваривания ткань промывают сначала горячей, а затем холодной водой. В результате волокна освобождаются от жиро-, воскообразных, азотистых и минеральных веществ, а также от остатков шлихты и прочих примесей. Отваренная ткань приобретает смачиваемость, необходимую для равномерного беления ткани, становится мягкой и пластичной, но имеет неприятную серовато-буроватую окраску, образующуюся в результате адсорбции буроокрашенных продуктов вываривания, которые не удаляются промывкой. Мерсеризация - процесс кратковременной (30 - 60 с) обработки ткани концентрированным раствором едкого натра при температуре 16 - 20 'С с последующей промывкой ее горячей и холодной водой. В результате мерсеризации ткань приобретает шелковистый блеск, не изменяющийся при носке и стирке, повышенные гигроскопичность и прочность, лучшую способность окрашиваться с меньшим (на 15 - 20 %) потреблением красителя. Мерсеризацию ткани проводят на мерсеризационной машине под натяжением с целью предотвращения усадки. Мерсеризации подвергаются главным образом ткани из гребенной пряжи (сатин, зефирин, поплин, батист, маркизет и др.). Беление - процесс обесцвечивания веществ, сообщающих волокну бурую окраску, и природных . красящих веществ хлопка. Белению подвергают бельевые ткани, предназначенные для нанесения печатного рисунка на белом фоне, а также ткани, которые будут окрашиваться в светлые тона. Белят ткани гипохлоритом натрия NаСlO или кальция Са(ОСl)₂, перекисью водорода Н₂О₂, хлоритом натрия NаСlO₂ и др. Ткань пропитывается белящим раствором и вылеживается в течение 2 - 3 ч, при этом белящее вещество разлагается с выделением активных веществ НСlO, Сl₂O, Сl₂ или О, которые разрушают красящие вещества в волокне и белят ткань. Затем ткань кислуют, тщательно промывают, отжимают и высушивают. Ворсование - процесс создания на ткани ворсовой поверхности с целью увеличения ее мягкости и теплозащитных свойств. Процесс осуществляется на ворсовальной машине. При движении ткани вокруг барабана ворсовальной машины на нее действуют иглы ворсовальных валиков, извлекающих концы волокон из нитей, и иглы противоворсовальных валиков, расчесывающих и приглаживающих ворс в направлении, противоположном направлению движения ткани. Ткань пропускают через ворсовальную машину 4 - 16 раз в зависимости от того, какую густоту ворса надо получить (бумазею 4, фланель 8, байку 16). Ворсованию подвергают платьевые ткани и ткани, имеющие уток аппаратного прядения со слабой круткой (фланель, бумазею, байку, вельветон, сукно и др.).

Крашение. Крашение - процесс придания тканям окраски определенного цвета путем поглощения волокнами красящего вещества из раствора. Красящими веществами, или красителями, называются органические соединения, обладающие способностью окрашивать волокна при поглощении ими этих веществ. Для окрашивания хлопчатобумажных тканей используют прямые, кубовые, сернистые красители, азокрасители, образующие окраску на волокне, черный анилин, образующий окраску на волокне, активные красители, пигменты и др. Процесс крашения тканей складывается из одновременно протекающих трех стадий. 1. Адсорбция (поглощение) красителя поверхностью волокна, зависящая от вида красителя, его концентрации, температуры раствора, наличия или отсутствия в растворе вспомогательных химических веществ. 2. Диффузия (проникание) красителя в глубь волокна, зависящая от концентрации красителя в ванне, от величины частиц красителя и состояния волокна (чем меньше размер частиц красителя и чем больше набухает волокно, тем быстрее будет происходить диффузия и тем быстрее будет адсорбироваться краситель внутренней поверхностью волокна), от температуры раствора, от наличия или отсутствия в растворе вспомогательных химических веществ. Диффузия приводит к равновесному состоянию красителя, адсорбированного на волокне, и красителя, находящегося в растворе. Этот момент равновесия будет характеризовать полное окрашивание волокнистого материала. 3. Фиксация (закрепление) красителя в волокне, обусловливающаяся физическими и химическими силами взаимодействия между красителем и волокнистым материалом (межмолекулярным притяжением, возникновением водородных связей). Ниже приведена краткая характеристика красителей. Прямые красители легко растворяются в воде и из водного раствора переходят на волокно, не меняя своего химического состава. После крашения ткань промывают холодной водой, отжимают и высушивают. Прямые красители дают возможность окрасить ткани в разнообразные цвета. Прямые красители дают окраску яркую, устойчивую к трению, но не к стирке, поту и свету. Для повышения прочности окраски ткани обрабатывают специальным закрепителем ДЦМ (сложное органическое соединение с уксуснокислой медью). Кубовые красители (производные индиго и антрахинона) растворяются при восстановлении их гидросульфитом в щелочной среде, образуя так называемые лейкосоединения (соединения с измененным цветом). Пропитанная лейкосоединением ткань проходит окислительный зрельник, где первоначальный краситель восстанавливается, прочно закрепляясь на волокне. Кубовые красители дают возможность окрасить платьевые и сорочечные ткани в яркие и разнообразные цвета. Прочность окраски при этом получается значительно выше, чем при окраске прямыми красителями. Сернистые красители, так же как и кубовые, растворяются при восстановлении их сернистым натрием в щелочной среде, образуя натриевую соль лейкосоединения, которая поглощается волокнами. Далее сернистые красители закрепляются на волокне, окисленном так же, как и кубовые. Окраска сернистыми красителями относится к группе прочных, но уступает по прочности окраске кубовыми красителями; прочность к трению у них выше. Сернистыми красителями окрашивают одежные и подкладочные ткани в различные цвета, кроме красного, но чаще всего ткани окрашивают в черный, синий и коричневый цвета. Крашение сернистыми красителями получило большое распространение благодаря дешевизне и простоте применения. Нерастворимые азокрасители образуются на волокне из двух полупродуктов: азосоставляющих (азотолов, нафтолов) и диазосоставляющих (аминов), которые, вступив в химическую реакцию, образуют окрашенные соединения. В зависимости от взятого в сочетании азо- и диазосоединения получают окраски различных цветов и прочности. Наиболее часто этими красителями окрашивают ткани в яркие красные и синие цвета, устойчивые к стирке, но не устойчивые к действию трения и света (однако ряд красителей дает окраску, стойкую и к действию света). Кроме того, ими окрашивают ткани в черный цвет. Черный анилин образуется на волокне окислением солянокислого анилина. Черным анилином окрашивают высококачественные одежные и платьевые ткани. Окраска отличается глубоким черным цветом и высокой стойкостью ко всяким воздействиям, но при этом наблюдается некоторое (на 8 - 12 %) понижение разрывной нагрузки ткани вследствие применения окислителей, которые вызывают образование окси- и гидроцеллюлозы. Однако такое снижение прочности ткани заметного влияния на ее носкость не оказывает. Активные красители (проционы, цибакроны, кавалиты) содержат подвижные атомы хлора, которые способны реагировать с гидроксильными группами целлюлозы или с аминогруппами белковых и полиамидных волокон, образуя окрашенные соединения типа простых эфиров. Окраски этими красителями характеризуются высокой прочностью и яркостью. Пигменты - это минеральные нерастворимые окрашенные вещества (ультрамарин, берлинская лазурь и др.), используемые в сочетании со связующими веществами (синтетическими смолами) для окрашивания тканей в различные цвета и оттенки при высокой стойкости окраски к свету, но невысокой к трению.

Дефекты крашения. Дефекты, возникающие при крашении тканей, являются следствием недостаточной подготовки тканей перед крашением (при отваривании и белении), несоблюдения технологии крашения и неисправности оборудования. Ниже приведены основные дефекты крашения. Пятна и помарки, возникающие при белении (известковые, железные и масляные пятна), при крашении резко проявляются. Кроме того, пятна и помарки могут возникнуть и непосредственно при крашении из-за накопления грязи на отжимных валах красильных аппаратов, а также в результате попадания капель воды во время запаривания. Пятна и помарки на видимых деталях одежды не допускаются, на закрытых частях не учитываются. Разнооттеночность - это неодинаковая интенсивность окраски по ширине или длине ткани. Образуется из-за неодинаковой степени прижатия валов при плюсовании или из-за неравномерного подливания краски в ванну плюсовки. В швейных изделиях разнооттеночность более заметна, чем в куске ткани. Ведь переход от одного оттенка к другому в ткани происходит постепенно, а в изделии резко: например, полочка и рукав, выкроенные из разных частей куска ткани, будут сильно отличаться друг от друга по цвету. Резкая разнооттеночность в изделии недопустима, при таком дефекте изделие забраковывают. Заметная разнооттеночность допустима лишь в изделиях III сорта. Полосатость - это продольные или поперечные полосы различной интенсивности окраски, возникающие из-за неоднородности применяемого сырья, а также неравномерности натяжения нити в процессах кручения и ткачества. Изделие, на видимых частях которого наблюдается полоса, переводится в пониженный сорт. Непрокрас - это слабо или почти неокрашенные участки пряжи в местах переплетения основы с утком, а также внутри пряжи. Причины дефекта - плохая подготовка ткани, не полностью проведенный процесс крашения (недостаточна продолжительность крашения), низкая температура красильной ванны. Засечки - это узкие светлые или темные полосы, возникающие при прохождении ткани через плюсовки складками. Дефект при разбраковке ткани подлежит вырезанию. Красильный останов - это участок ткани в виде широкой поперечной темноокрашенной полосы, образованной вследствие останова красильного аппарата и более длительного, чем нужно, нахождения ткани в растворе красителя. Дефект при разбраковке ткани подлежит вырезанию.

Печатание. Печатание - это процесс получения узорчатых расцветок на белой или окрашенной ткани. Узорчатые расцветки получаются путем нанесения на ткань различных печатных красок по заданному рисунку с их последующим закреплением на волокне. При печатании используются те же красители, что и при гладком крашении (кубовые, нерастворимые азокрасители, черный анилин, активные, пигменты), но густой, вязкой консистенции. В состав печатных красок, кроме красителей, входят растворители (вода, спирт и др.), восстановители (гидросульфит, ронгалит,сернистый натрий и др.), окислители (хромпик, хлорноватокислый натрий и др.), загустители (крахмал маисовый или пшеничный, декстрин, КМЦ и др.).  Печатание тканей производится с помощью печатных машин, которые могут быть одновальными и многовальными. Печатный рисунок на ткань наносится печатным валом. Печатный вал 3 (рис. 19) представляет собой медный полый цилиндр, на ровной поверхности которого выгравирован узор в виде углублений. Под печатным валом помещается ящик с краской 4, в котором имеется круглая щетка 5. Щетка при вращении вала наносит на его поверхность краску. С гладкой поверхности вала краска удаляется стальной пластиной 6 (раклей), и краска остается только лишь в углублениях. При плотном соприкосновении печатного вала с тканью 2 краска из углубления печатного вала переходит на ткань, образуя на ней соответствующие цветные узоры. На ткань, прошедшую первый, второй, третий и т. д. печатные валы, наносится определенная часть общего узора соответствующего цвета. При выходе из печатной машины ткань 1 поступает в сушилку, где напечатанные участки высушиваются; контуры печатного рисунка при этом становятся четкими. После сушки ткань направляют на промывку или в запарку - в зависимости от вида красителей, которыми она расцвечивается. Запарка предназначена для окончательного закрепления красителя на волокне. Она проводится при высокой температуре и увлажнении, при этом краситель хорошо адсорбируется поверхностью волокон и проникает в глубь их. После запарки ткань направляется на промывку. При промывке удаляются краситель, не закрепившийся на волокне, сгустки и прочие загрязнения. Промывка ведется сначала в растворе мыла, а затем в горячей и холодной воде. Для расцветки тканей используют следующие виды печати: прямую, вытравную, резервную и трехцветную. Прямая печать - это печать по беленой или светлоокрашенной ткани. Вытравная печать - это печать по окрашенной ткани разрушающим краситель составом, с помощью которого можно получить белые или цветные узоры по окрашенному фону. Вытравку проводят на тканях, окрашенных индиго, прямыми и азокрасителями. Если на вытравленном месте необходимо получить цветной рисунок, то вместе с вытравкой на ткань наносится краситель, который не разрушается от данной вытравки (кубовый, сернистый и др.). Резервная печать - это печать по неокрашенной ткани составами, химически или механически препятствующими образованию окраски в местах рисунка при последующем гладком крашении. В качестве резервирующих веществ используются: при крашении нерастворимыми азокрасителями - сернокислый или уксуснокислый алюминий, кислый сернокислый натрий или калий и другие вещества, которые наносятся на азотилированную ткань и при последующем прохождении через диазораствор препятствуют сочетанию этих полупродуктов и образованию красителя; при крашении черным анилином - едкий натр, бисульфит натрия и другие вещества, которые нейтрализуют кислоту и окислитель, предотвращая окисление красителя, а значит, и окраску ткани. Если по этому способу нужно получить цветной рисунок, то вместе с резервирующим веществом на ткань наносят соответствующий краситель, для которого данное вещество не является препятствием. При крашении черным анилином в состав резервирующего вещества вводят кубовые красители, при крашении сернистыми красителями - азокрасители, при крашении азокрасителями - кубозоли, диазотированные амины, а также активные красители в смеси с предконденсатом термореактивной смолы. Трехцветная (растровая) печать - это способ воспроизведения на ткани многоцветного рисунка при использовании трех печатных красок: ярко-голубой, ярко-красной и ярко-желтой. Рисунок трехцветной печати образуется путем оптического или субтрактивного смешения цветов. Рисунок, полученный на основе оптического смешения, основан на том, что глаз не различает мелкие цветные элементы, лежащие друг около друга,- цвета их сливаются при этом в один смешанный цвет. При наложении одна на другую различно окрашенных точек получается субтрактивное смешение цветов. Различная тональность краски определяется диаметром и глубиной растровых точек на печатном валу. Этот способ улучшает художественное оформление тканей и более экономичен, чем обычный способ. Применяется он главным образом для расцветки платьевых и мебельно-декоративных тканей. При нанесении на ткань рисунка печатным способом могут возникнуть дефекты печати. Причины дефектов разнообразны: от повреждения печатного вала или ракли, от засоренности и несоответствующей густоты печатной краски, от плохой подготовки ткани к печатанию и др.

Печатание тканей производится с помощью печатных машин, которые могут быть одновальными и многовальными. Печатный рисунок на ткань наносится печатным валом. Печатный вал 3 (рис. 19) представляет собой медный полый цилиндр, на ровной поверхности которого выгравирован узор в виде углублений. Под печатным валом помещается ящик с краской 4, в котором имеется круглая щетка 5. Щетка при вращении вала наносит на его поверхность краску. С гладкой поверхности вала краска удаляется стальной пластиной 6 (раклей), и краска остается только лишь в углублениях. При плотном соприкосновении печатного вала с тканью 2 краска из углубления печатного вала переходит на ткань, образуя на ней соответствующие цветные узоры. На ткань, прошедшую первый, второй, третий и т. д. печатные валы, наносится определенная часть общего узора соответствующего цвета. При выходе из печатной машины ткань 1 поступает в сушилку, где напечатанные участки высушиваются; контуры печатного рисунка при этом становятся четкими. После сушки ткань направляют на промывку или в запарку - в зависимости от вида красителей, которыми она расцвечивается. Запарка предназначена для окончательного закрепления красителя на волокне. Она проводится при высокой температуре и увлажнении, при этом краситель хорошо адсорбируется поверхностью волокон и проникает в глубь их. После запарки ткань направляется на промывку. При промывке удаляются краситель, не закрепившийся на волокне, сгустки и прочие загрязнения. Промывка ведется сначала в растворе мыла, а затем в горячей и холодной воде. Для расцветки тканей используют следующие виды печати: прямую, вытравную, резервную и трехцветную. Прямая печать - это печать по беленой или светлоокрашенной ткани. Вытравная печать - это печать по окрашенной ткани разрушающим краситель составом, с помощью которого можно получить белые или цветные узоры по окрашенному фону. Вытравку проводят на тканях, окрашенных индиго, прямыми и азокрасителями. Если на вытравленном месте необходимо получить цветной рисунок, то вместе с вытравкой на ткань наносится краситель, который не разрушается от данной вытравки (кубовый, сернистый и др.). Резервная печать - это печать по неокрашенной ткани составами, химически или механически препятствующими образованию окраски в местах рисунка при последующем гладком крашении. В качестве резервирующих веществ используются: при крашении нерастворимыми азокрасителями - сернокислый или уксуснокислый алюминий, кислый сернокислый натрий или калий и другие вещества, которые наносятся на азотилированную ткань и при последующем прохождении через диазораствор препятствуют сочетанию этих полупродуктов и образованию красителя; при крашении черным анилином - едкий натр, бисульфит натрия и другие вещества, которые нейтрализуют кислоту и окислитель, предотвращая окисление красителя, а значит, и окраску ткани. Если по этому способу нужно получить цветной рисунок, то вместе с резервирующим веществом на ткань наносят соответствующий краситель, для которого данное вещество не является препятствием. При крашении черным анилином в состав резервирующего вещества вводят кубовые красители, при крашении сернистыми красителями - азокрасители, при крашении азокрасителями - кубозоли, диазотированные амины, а также активные красители в смеси с предконденсатом термореактивной смолы. Трехцветная (растровая) печать - это способ воспроизведения на ткани многоцветного рисунка при использовании трех печатных красок: ярко-голубой, ярко-красной и ярко-желтой. Рисунок трехцветной печати образуется путем оптического или субтрактивного смешения цветов. Рисунок, полученный на основе оптического смешения, основан на том, что глаз не различает мелкие цветные элементы, лежащие друг около друга,- цвета их сливаются при этом в один смешанный цвет. При наложении одна на другую различно окрашенных точек получается субтрактивное смешение цветов. Различная тональность краски определяется диаметром и глубиной растровых точек на печатном валу. Этот способ улучшает художественное оформление тканей и более экономичен, чем обычный способ. Применяется он главным образом для расцветки платьевых и мебельно-декоративных тканей. При нанесении на ткань рисунка печатным способом могут возникнуть дефекты печати. Причины дефектов разнообразны: от повреждения печатного вала или ракли, от засоренности и несоответствующей густоты печатной краски, от плохой подготовки ткани к печатанию и др.  Зашиб вала (рис. 20, а) - окрашенный участок ткани, периодически повторяющийся; возникает вследствие повреждения вала. Штриф (рис. 20, б) - одинарная или двойная тонкая волнистая линия, образованная вследствие повреждения лезвия ракли (от наличия зазубрин). Растраф (рис. 20, в) - несовпадение отдельных частей многоцветного рисунка вследствие неточной наладки печатных валов. На рис. 20, г для сравнения показан нормальный отпечаток. Щелчок (рис. 20, д) - пятно, разделенное белой полосой, образованное из-за попадания под раклю песчинки, которая приподнимает раклю, и под нее проскальзывает некоторое количество краски. Затаск (рис. 20, е) - узкая неровно окрашенная полоска, разделенная белым участком; возникает при попадании под раклю пуха и протаскивания его по валу. Засечка (рис. 20, ж) - полоса, лишенная рисунка; образуется вследствие прохождения ткани под печатным валом в складку. Щелчки, затаски и засечки при раскрое ткани могут быть обойдены, а при попадании на видимые детали изделия снижают его сорт. Перекос рисунка (рис. 20, з) образуется вследствие плохой подготовки ткани к печатанию, т. е. в ткани не устранен перекос нитей утка по отношению к кромке. Дефект особенно хорошо заметен на тканях с рисунком в клетку. Належки (рис. 20, и) - слабые отпечатки печатного рисунка по всему куску ткани. Образуются от соприкосновения друг с другом недостаточно просушенных участков ткани, когда они проходят через сушилку или зрельник, или при транспортировке ее в тележках от сушилки к зрельнику. Изделие из ткани с таким дефектом выпускают III сортом, а если дефект выражен резко, то изделие идет в брак.

Зашиб вала (рис. 20, а) - окрашенный участок ткани, периодически повторяющийся; возникает вследствие повреждения вала. Штриф (рис. 20, б) - одинарная или двойная тонкая волнистая линия, образованная вследствие повреждения лезвия ракли (от наличия зазубрин). Растраф (рис. 20, в) - несовпадение отдельных частей многоцветного рисунка вследствие неточной наладки печатных валов. На рис. 20, г для сравнения показан нормальный отпечаток. Щелчок (рис. 20, д) - пятно, разделенное белой полосой, образованное из-за попадания под раклю песчинки, которая приподнимает раклю, и под нее проскальзывает некоторое количество краски. Затаск (рис. 20, е) - узкая неровно окрашенная полоска, разделенная белым участком; возникает при попадании под раклю пуха и протаскивания его по валу. Засечка (рис. 20, ж) - полоса, лишенная рисунка; образуется вследствие прохождения ткани под печатным валом в складку. Щелчки, затаски и засечки при раскрое ткани могут быть обойдены, а при попадании на видимые детали изделия снижают его сорт. Перекос рисунка (рис. 20, з) образуется вследствие плохой подготовки ткани к печатанию, т. е. в ткани не устранен перекос нитей утка по отношению к кромке. Дефект особенно хорошо заметен на тканях с рисунком в клетку. Належки (рис. 20, и) - слабые отпечатки печатного рисунка по всему куску ткани. Образуются от соприкосновения друг с другом недостаточно просушенных участков ткани, когда они проходят через сушилку или зрельник, или при транспортировке ее в тележках от сушилки к зрельнику. Изделие из ткани с таким дефектом выпускают III сортом, а если дефект выражен резко, то изделие идет в брак.

Заключительная отделка. После беления, крашения и печатания ткани вытянуты по основе (на 60%), ширина их уменьшена (на 20%) и неравномерна, поверхность покрыта многочисленными складками и морщинами, матовая, с недостаточной белизной, на ощупь излишне мягкая, вялая. Все это ухудшает внешний вид тканей и затрудняет их раскрой и пошив изделий из них. Целью заключительной отделки является устранение всех перечисленных недостатков ткани и улучшение ее свойств: эластичности, гигроскопичности, прочности, несминаемости, малоусадочности, водонепроницаемости и др.; в результате увеличивается износостойкость ткани. Основные процессы заключительной отделки - аппретирование, ширение и каландрование (глажение). Аппретирование - это процесс нанесения на ткань аппрета для придания ей плотности, жесткости или мягкости, белизны, блеска и других свойств, улучшающих качество тканей и увеличивающих их износостойкость. В зависимости от строения и назначения ткани в состав аппрета могут входить различные вещества: клеящие (крахмал, декстрин, КМЦ и др.), смягчаюшие (масло ализариновое, мыло и др.), гигроскопические (глицерин, поваренная соль и др.), повышающие степень ее белизны (ультрамарин, белые красители и др.), антисептики (борная или салициловая кислота, формалин и др.). Аппрет наносят с помощью крахмальных плюсовок с двух или с одной стороны ткани, с изнанки (например, на вельвет). После аппретирования ткань поступает на сушильные барабаны или сушильно-ширильную машину. Аппретирующие составы обычно придают тканям лишь временный эффект, исчезающий после нескольких стирок. С целью получения устойчивого эффекта отделки все шире применяют несмываемые аппреты. В качестве несмываемых аппретов используют растворимые в щелочах препараты целлюлозы (щелочерастворимые эфиры целлюлозы) и водные эмульсии синтетических смол (латексы). Ширение - это процесс придания тканям стандартной ширины и устранения перекосов. Он проводится на цепных ширильных машинах. Цепи при движении несколько отдаляются друг от друга, и удерживаемая ими ткань растягивается по ширине. Перекосы устраняются в результате увеличения или уменьшения скорости движения одной из цепей. Каландрование - это процесс разглаживания тканей и придания им некоторого блеска. Процесс осуществляется на каландрах, которые состоят из нескольких (2 - 8) чередующихся металлических и наборных валов. Степень каландрования зависит от вида и назначения ткани и конструкции каландра. Наибольшее применение имеют трехвальные отделочные каландры. Если ткань пропускать через каландр, валы которой вращаются с одинаковой частотой, получается матовая отделка ткани, а если через каландр с увеличенной частотой вращения металлического вала, то глянцевая. Так, ситцы муслиновой (без аппрета) и жесткой (до 10% аппрета) отделки получают матовую отделку, а ситцы фуляровой (1 - 2 % аппрета) и лощеной (сильно аппретированные) отделки получают глянцевую отделку. Имеют значение сила прижима и температура валов. Так, муслиновая отделка получается при пропускании ситца через холодный каландр, а фуляровая - через горячий цилиндр, жесткая отделка - при небольшой силе прижима, а лощеная - при большой и т. д. Для получения серебристого блеска, подобного блеску шелковых тканей, сатин и ластик отделывают на серебристом двухвальном каландре. Поверхность стального вала этого каландра покрыта тонкими параллельными штрихами, расположенными под некоторым углом к оси вала. Но серебристый блеск неустойчив и пропадает после первой стирки. Однако не все ткани каландруют. Не каландруют, например, костюмные ткани (трико, коверкот, вельвет-корд и др.) и большинство платьевых тканей из крученой пряжи с рельефной поверхностью (маркизет, поплин, тафта, эпонж и др.). В процессе заключительной отделки могут возникнуть дефекты, например в процессе аппретирования - неровнота аппрета, ширения - неравномерная ширина, перекос ткани, разрыв ткани, оторванная кромка, каландрования - ослабление ткани. Наиболее часто встречающимися дефектами являются неравномерная ширина куска ткани, получающаяся из-за неналаженности ширильной машины; перекос ткани при неправильной правке утка при ширении; оторванная вследствие чрезмерного ширения и недостаточного увлажнения ткани кромка.

Специальные виды отделки хлопчатобумажных тканей. В зависимости от назначения тканей при отделке им могут быть приданы различные свойства - водонепроницаемость, водоупорность, несминаемость, малоусадочность, огнестойкость, а также тот или иной внешний эффект. Водонепроницаемой отделке подвергаются плащевые ткани. Их покрывают пленкой резины или синтетических смол, но они при этом становятся воздухонепроницаемыми,что отрицательно сказывается на их гигиеничности. Водоупорную отделку получают пальтовые и плащевые хлопчатобумажные ткани, а также некоторые льняные ткани. Ткани с водоупорной отделкой не смачиваются и сохраняют воздухопроницаемость. Такая отделка может быть выполнена обработкой алюминиевыми мылами, хромоланом, препаратом 246, силиконовыми препаратами. Противоусадочная отделка тканей осуществляется обработкой их после увлажнения на ширильно-усадочной машине или на специальном противоусадочном агрегате. Сущность работы агрегата заключается в следующем. Увлажненная ткань прижимается к эластичному растянутому сукну, которое при последующем освобождении от натяжения укорачивается и вызывает усадку ткани. Несминаемую отделку хлопчатобумажные ткани получают пропиткой их синтетическими препаратами (карбамолом, карбамолом ЦЭМ, метазином, этамоном ДС и др.) с последующей сушкой и термической обработкой. Обработки тканей препаратами на основе карбамола ЦЭМ и карбамола с метазином дают высококачественную несминаемую отделку, не исчезающую после многократных стирок. При этом сохраняется эластичность и шелковистость ткани. Изделия из обработанных таким образом тканей после стирки требуют лишь легкого проглаживания. Усадка после стирки - не более 1,5 %. Широко известна отделка СКЭТ для бязи с яркой печатной расцветкой, в результате которой дешевая бельевая ткань приобретает вид дорогой ткани. Термин СКЭТ составлен из начальных букв слов: смола (карбамол ЦЭМ), катализатор, электрокаландр, термообработка. Отделка СКЭТ придает бязи несмываемый устойчивый аппрет, блеск, несминаемость, безусадочность и увеличивает прочность окраски. Все большее применение находит совмещение процесса крашения с отделкой, придающей тканям несминаемость. Для этого краситель (проционовый) смешивают с предконденсатом смолы и наносят на ткань. В результате.обработки ткань приобретает хорошую несминаемость и прочную окраску. Прочность окраски обусловливается тем, что краситель вступает в химическую реакцию с целлюлозой и смолой. Противогнилостную пропитку получают хлопчатобумажные и льняные парусиновые, палаточные и другие ткани. Для противогнилостной обработки применяют различные соли (хлористый кадмий, сульфат меди), а также специальные препараты - шерлан и превентоль. Огнеупорной пропитке подвергаются хлопчатобумажные и льняные ткани специального назначения (для театральных занавесей, штор, для спецодежды рабочих, работающих с расплавленным металлом и огнем). С этой целью на ткани наносят различные минеральные соли, обладающие способностью тушить пламя (аммонийные соли, фосфорнокислые соли, бура и др.), добавляя их в определенном количестве к крахмальному аппрету или к предконденсатам синтетических смол. Эластичную отделку хлопчатобумажным тканям спортивного назначения придают посредством обработки их концентрированным раствором щелочи с последующей пропиткой карбамолом и термообработкой. Разрывное удлинение таких тканей может быть равным 30 - 90 % в зависимости от их вида (от переплетения, плотности и степени крутки нитей), упругость 75 - 80 %. Изделия из этих тканей обеспечивают хорошую свободу движений, не производя впечатления мешковатости, хорошую прилегаемость и опрятный внешний вид при минимальном уходе. Форниз - формование несминаемых изделий. На ткань наносят специальные термореактивные смолы с последующим высушиванием, но без полимеризации. В швейном производстве после пошива и влажно-тепловой обработки (при температуре 135 - 140 'С в течение 8 мин) изделия подвергаются обработке форниз в специальных термокамерах при температуре 150 - 160 'С в течение 15 мин. Под действием высокой температуры происходит процесс полимеризации смолы, и форма изделия, созданная при пошиве и влажно-тепловой обработке, фиксируется. Она сохраняется в процессе длительной носки, после стирки и химической чистки, что повышает износостойкость изделия. Этот метод применяется для тканей, содержащих целлюлозные волокна, из которых изготовляют верхние сорочки, блузки, платья, пижамы, брюки, юбки, костюмы, спортивную одежду. Гофрирование ситцев производится на основе местной мерсеризации ткани в свободном состоянии. Щелочь вызывает усадку ткани, а те места, на которые.щелочь не была нанесена, образуют вздутия - гофре. Тиснение сатинов и бязей, т. е. получение рельефного узора тканей с помощью тиснильного каландра, выполняется следующим образом. Предварительно ткани пропитываются специальными препаратами, в основу которых входят метазин и гликазин или карбамол ЦЭМ. После тиснения ткани проходят зрельник при температуре 130 'С. Отделка для придания устойчивого блеска осуществляется для платьевых тканей. Сначала на ткань печатным способом наносят загущенный раствор метазина и после просушки пропускают ее через фрикционный каландр с последующей термообработкой. Получаются рисунки с устойчивым блеском, называемые лаковыми (лаке). Ткани с цветными рельефными узорами получаются при печатании полихлорвиниловыми пластиками в комбинации с различными пигментами.

shei-sama.ru

Отделка тканей

Отделкой ткани называется совокупность всех физико-химических и механических процессов, в результате которых из суровой ткани (суровья), полученной из ткацких станков получают готовую ткань.

Отделка хлопчатобумажной ткани

Основные операции хлопчатобумажной ткани: опаливание, расшлихтовка, отваривание, беление, мерсеризация, ворсование, крамление, печатание, заключительная отделка (аппретирование, ширение, каландрирование).

Опаливание — удаление с поверхности суровой ткани кончиков волокон. Не опаливают марлю, и те ткани, которые подвергаются ворсованию (вельвет, бумазея). Опаливание производят с помощью газовой горелки или волокна сгорают при прикосновении с металлической расплавленной поверхностью желоба.

Расшлихтование — удаление из шлихты.

Отваривание — обработка ткани щелочными растворами, применяется для удаления примесей целлюлозы, загрязнений и остатков шлихты.

Беление — обработка тканей гипохлоридом натрия, перекисью водорода, и подуксусной кислотой, для придания устойчивой белизны.

Мерсеризация — обработка раствором едкого натра для повышения прочности, шелковистости, блеска, гигроскопичности и для лучшего окрашивания.

Ворсование — обработка ворса на поверхности ткани для придания легкости, пушистости и теплозащиты. Ворсуются такие ткани как: байка, фланель, бумазея, х/б сукно, вельветон и др.

Крашение — придание сплошной ровной окраски, путем нанесения того или иного цвета с помощью красителя.

Печатание — нанесение на ткань цветного рисунка. Существуют три вида печати:

- прямой — нанесение рисунка на белую или цветную ткань;

- вытравной — на ткань наносится вещество, разрушающее краситель, появляются белые рисунки на черной ткани;

- резервный — наносится белый рисунок на темную ткань.

Заключительная отделка : аппретирование — пропитка ткани специальными составами, для придания упругости, элластичности, нужной жесткости, блеска, белизны и повышения износостойкости.

Ширение — придание тканям стандартной ширины и устранение перекосов.

Коландрирование — проутюживание ткани на отделочных коланрах. Не коландрируется вельвет, полубархат и костюмное трико.

Существуют специальные отделки для х/б ткани, которые придают определенные свойства (несминаемость, безусадочность, водонепроницаемость, водоотталкивание, огнезащитные, противогнилостные, стойкое тиснение), получают стойкие рельефные узоры.

Отделка льняных тканей

Основные операции : стрижка или опаливание, расшлихтовка, отварка, беление, крамление или печатание, заключительная отделка (аппретирование, ширение, коландрирование).

В процессе отварки и беления происходит удаление из ткани клеящих веществ. Ткани теряют до 30% массы, плотность их уменьшается, поэтому обычно отваривают и белят пряжу, а не ткань. Отварку и беление пряжи проводят осторожно и повторяют несколько раз. Выпускаются 1/4 часть белые и полубелые, и 3/4 — белые и полностью отбеленные льняная пряжа и ткань.

При сочетании суровой, частично отбеленной и окрашенной льняной пряжи, вырабатывают пестро — тканные льняные ткани. Меланжевые ткани делают из меланжевой пряжи содержащей окрашенные штапельные волокна и суровые льняные.

Заключительные и специальные отделки льна такие же как и в хлопчатобумажных за кроме стойкого тиснения.

Отделка шерстяных тканей

Шерстяные ткани делятся на гребенные (камвольные) и суконные.

Гребенные ткани тонкие и легкие, имеют на лицевой поверхности четкий рисунок переплетения.

Суконные ткани отличаются от гребенных большей массой и толщиной. Поверхность может быть с ворсом, пушистая или иметь войлокообразный застил, поэтому отделка камвольных и суконных тканей имеет свои особенности, но некоторые общие операции.

Основные операции отделки гребенных тканей: опаливание, заваривание, валка (для некоторых тканей), промывание, карбонизация, мокрая декатировка, крашение, стрижка и чистка, прессование, заключительная декатировка.

Отделка суконных тканей включает: валку, промывание, декатировку, карбонизацию, крашение, стрижку и чистку, прессование, заключительную декатировку.

Некоторые шерстяные ткани могут иметь специальную пропитку: водоотталкивающую и молестойкую.

Опаливание — сжигание торчащих волокон шерсти с лицевой стороны гребенных тканей на специальных машинах — «палилках» (пламя от газовых горелок).

Промывание производится для удаления жира, остатков шлихты и загрязнений.

Заваривание — обработка гребенных тканей в течении 20 — 30 мин горячей или кипящей водой, а затем холодной, для снятия напряжений, придания усадки, закрепления структуры ткани, уменьшение ее способности свойлачивания при последующих обработках.

Валка — производится для всех суконных и некоторых гребенных тканей для увеличения плотности и образования войлокообразного застила.

Мокрая декатировка — это обработка ткани водой и паром на декатировочных машинах для уплотнения и уменьшения усадки ткани. Декатируют такие ткани: «бостон», трико, шериот и др.

Карбонизация — это обработка чистошерстяных тканей 4 — 5% раствором серной кислоты для очистки от растительных примесей.

Ворсование драпов, пальтовых тканей производится путем вычесывание волокон из влажной ткани на ворсовальной машине, который имеет барабан покрытый кардолентой (лента с мелкими иголками), или растительными ворсовальными шишками.

Крашение производится кислотными, хромовыми, металлосодержащими красителями, прямыми красителями. Очень толстые суконные ткани вырабатываются из окрашенной пряжи. Некоторые пальтовые ткани, платки, шарфы проходят процесс печатания.

Беление шерстяных тканей производится редко, т.к. снижается прочность ткани.

Стрижку гребенной ткани выполняют для устранения пушистости, а суконные ткани стригут после ворсования для выравнивания высоты ворса. После стрижки ткани чистят. Некоторые драпы проходят процесс фигурного закатывания ворса (ратинирование) на ратинирующих машинах. На драпе «Велюр» вспушивают ворс ворсующими и контворсующими валиками, которые движутся в разные стороны.

Аппретирование проходят: гребенные, полушерстяные костюмные и пальтовые ткани для придания эластичности, мягкости и упругости.

Прессованию подвергаются ткани, которые имеют плотную структуру и гладкую поверхность. Их уплотняют, выравнивают и придают блеск.

Заключительная декатировка — это обработка горячим паром под давлением для придания усадки, закрепления структуры и снятия лас.

Отделка тканей из натурального шелка

К основным операциям отделки натурального шелка относят: опаливание, отварка, отбеливание, крашение, печатание, аппретирование, ширение, сушка, коландрирование.

Опаливание проходят ткани из шелковой пряжи с добавлением хлопчатобумажной ткани в утке.

Отварка — обработка мыльным раствором при температуре 92 — 95ºС в течение 1,5 — 2 — х часов для удаления серицина, красящих, жировых и минеральных веществ.

Отбеливание проходят только ткани из шелковой пряжи, которые должны быть абсолютно белыми; кремоватые суровые ткани хорошо красятся. Отбеливают перекисью водорода в щелочной среде.

Крашение производится прямыми кубовыми красителями. Активные красители дают яркую окраску, стойкую к мокрым обработкам, трению и действию органических растворителей.

Печатание производится с помощью сетчатых шаблонов, этот способ называется фотофильмпечать. Можно на ткань накладывать трафареты с отверстиями в форме рисунка, с помощью пульвелизатора набрызгивать краситель. Трафарет снимают, ткань сушат и промывают.

Заключительная отделка зависит от строения ткани. Креповые ткани обрабатывают разбавленным раствором уксусной кислоты. Ткани из натурального шелка и полушелковые проходят вторичное опаривание, аппретирование, коландрирование и вторичное коландрирование. В ворсовых тканях в начале поднимают ворс, потом проводят стрижку, затем нанесение аппретов на изнанку ткани, на игольчатой сушильноширильной машине.

Отделка тканей из химических волокон

Отделка этих тканей аналогично отделке тканей из натурального шелка, но есть специальные отделки: травление, гофрирование, термоотделка.

Отварка в тканях из химических волокон для удаления шлихты в мыльных растворах пониженной концентрации и сокращенном времени.

Отбеливание производится в очень редких случаях. Для тканей из капрона проводится термофиксация — это обработкапаром при температуре 130 — 135ºС в течении 15 мин или обработка инфракрасными лучами при температуре 190 ºС в течении 12 — 15 сек.

Крашение вискозных и медно — аммиачных волокон производится прямыми или кубовыми красителями.

Печатание производится с помощью сетчатых шаблонов или печатными машинами. Для нанесения рисунка на ацетатные, капроновые и другие ткани применяются диспертные металлосодержащие красители.

Заключительная отделка тканей из химических волокон: стрижка, чистка, аппретирование, ширение и сушка, декатирование, коландрирование, правка утка.

Специальные виды отделки для получения ворсовых рисунков — флокирование— это наклеивание на лицевую поверхность коротких волокон длинной 0,5 — 2 мм в электростатическом поле; травление — применяется для получения ажурных рисунков на гладких и ворсовых тканях, содержащих вискозные и полиамидные волокна; эффект Гофре — применяется на капроновых тканях; метеллизация — напыление на ткань в вакууме тончайшего слоя металла.

Также к специальным видам отделки относятся: получение объемной структуры, термическая отделка, тиснение, лаке — отделка под лаковую кожу (блеск, стойкость и стирке, операций на утюге).

Понравилась заметка? Поделись!www.shweinoedelo.ru

Специальные виды отделки тканей

Специальные виды отделки направлены на придание изделиям особых качеств, повышающих их потребительские свойства.

К специальным видам отделки относятся: противосминаемая и противоусадочная отделка изделий из вискозного волокна или из их смесей с другими волокнами; гидрофобирующая отделка тканей одежных, плащевых и зонтичных, придающая им водоотталкивающие свойства; антистатическая обработка изделий из химических волокон, устраняющая накопление статических зарядов на волокнах при их переработке и в условиях эксплуатации; огнезащитная обработка тканей декоративного назначения, уменьшающая их воспламеняемость; жесткая лощеная отделка, устойчивая к многократной стирке; получение устойчивых к стирке эффектов тиснения, вносящих разнообразие во внешнее оформление тканей плательного, костюмного и декоративного назначений.

Все специальные виды отделки базируются на использовании растворов или суспензий специальных аппретирующих материалов, изготовляемых химической промышленостью.

Противосминаемая и противоусадочная отделки плательных, костюмных, сорочечных и одежных тканей, изготовленных из вискозной комплексной нити, вискозной штапельной пряжи и их смесей с другими волокнами, имеют целью устранить основные их недостатки — сминаемость и изменение линейных размеров в изделиях в условиях носки и стирки.

Известно, что способность волокон противостоять смятию или восстанавливать прежнее состояние после Деформации смятия находится в прямой зависимости от внутренней структуры, которая определяет упругие свойства и эластичность волокна. Вискозное волокно, неустойчивое к деформации, не обладает необходимыми упругими свойствами для снятия деформаций, полученных при смятии. Степень сминаемости изделий из вискозного волокна зависит от ряда факторов: от свойств нити и степени ее крутки, характера переплетения, плотности, влагосодержания и др. Наиболее сильно сминаются ткани полотняного переплетения, изготовленные из комплексных нитей пологой крутки и вискозной штапельной пряжи.

Неустойчивость вискозного волокна к деформации, особенно во влажном состоянии, является причиной второго недостатка этих тканей — их способности к усадке, особенно в направлении основы. В подготовке к ткачеству, в частности при шлихтовании, увлажненные шлихтующим раствором нити основы вытягиваются в процессе сушки. При обработке суровой ткани в красильном производстве, в процессе мокрых операций в свободном состоянии, полученные деформации снимаются, линейные размеры ткани уменьшаются.

В процессах заключительной отделки, даже при незначительных натяжениях, ткань также вытягивается и эти деформации снимаются при мокрых операциях (стирке), вызывая изменения линейных размеров изделий.

Как для повышения устойчивости к смятию, так и для предупреждения усадки ткани в изделиях должна быть решена основная задача — повышение устойчивости вискозного волокна к деформации, особенно во влажном состоянии, уменьшение его способности к набуханию. Как показали многолетние исследования, решение этой задачи может быть получено только путем химической обработки волокна в процессе отделки тканей.

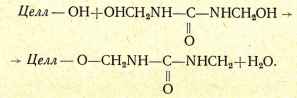

Положительные результаты дает обработка смолообразующими реагентами на основе водорастворимых первичных конденсатов синтетических термореактивных смол на базе мочевино- и меламиноформальдегидных соединений, что находит применение в отделке тканей из вискозного волокна. Предполагается, что меламино- и мочевиноформальдегидные предконденсаты, в процессе смолообразования на волокне, могут вступать в реакцию с макромолекулами целлюлозы. Реакция протекает по схеме:

Химическая промышленность различных стран выпускает широкий ассортимент смолообразующих препаратов.

Хотя противосминаемые методы отделки применяются уже десятилетия, до настоящего времени нет достаточной ясности в вопросе о том, каким образом обработка смолой придает тканям из вискозного волокна малую сминаемость.

Процесс противосминаемой и противоусадочной отделки сложен. Он включает операции: нанесения смолообразующего раствора, сушку ткани, тепловую обработку для полного завершения процесса смолообразования на ткани и промывку ткани для удаления реагентов, не вошедших в реакцию. Эффективность процесса зависит от ряда факторов, которые должны быть детально рассмотрены.

www.otkani.ru

Виды ткани с названиями и фото: разбираем по способу отделки для шитья |

Все ткани, которые продаются в магазинах, условно можно разделить на три группы. В первую входят искусственные материи, которые изготавливаются только из синтетического сырья. Вторая состоит из натуральных тканей, которые сотканы исключительно из природного материала. Третья представляет собой материи, которые сочетают в себе оба типа сырья, поэтому и называются смешанными. В этой статье будут рассмотрены виды ткани с названиями и фото, которые входят в состав классифицируемых групп. Именно эти материи чаще всего используются для пошива одежды и бытовых предметов.

Натуральные ткани

Материалы, состоящие из натурального сырья, делятся на хлопковые, льняные, шелковые и шерстяные. Способы получения природной материи представлены на таблице.

Хлопковые ткани

Ассортимент тканей из хлопка насчитывает порядка тысячи наименований. Большое распространение этот материал получил благодаря своей низкой себестоимости, износостойкости, мягкости и эластичности. Однако зачастую хлопок комбинируют с другими волокнами (иногда и с искусственными), чтобы избавиться от его неприятных свойств, а именно быстрой сминаемости и усадки.

Большую часть видов хлопковой ткани ткут полотняным переплетением, используя часто также и жаккардовое, и мелкоузорчатое. На начальном этапе материал имеет белый цвет, затем его красят или наносят изображение. Из хлопковой нити изготавливают материю различной плотности, что становится возможным из-за использования различных видов переплетений и толщины нити.

Самой понятной и применимой в быту будет классификация хлопковых тканей по сезонам, в которую входят следующие подгруппы:

1) Летние. Представлены легкими видами тканей, в которых используются полотняное, жаккардовое и комбинированное переплетения. К ним можно отнести вуаль, батист, перкаль и другие.

2) Зимние. К этой подгруппе относятся ткани с ворсированной поверхностью и высокой плотностью, что достигается в результате использования начеса нитей. Это байка, фланель и бумазея.

3) Демисезонные. Отличительными особенностями тканей, входящих в данную подгруппу, будут большие вес, плотность и толщина. Используемые виды переплетений: полотняное, саржевое и мелкоузорчатое. Это тафта, креп, шотландка, шерстянка, пике и многие другие.

Льняные ткани

Обладают гигроскопичностью, высоким уровнем прочности, теплопроводностью и износостойкостью. Поэтому данный материал применяют в изготовлении белья, летней одежды и всевозможных чехлов и мешков. К недостаткам можно отнести высокую сминаемость и некоторые трудности, возникающие при отделке.

Используются также различные типы плетений. К льняным тканям относятся бязь, батист, виссон, гобелен, рогожка, тик и многие другие.

Шелковые материалы

Натуральные ткани из шелка имеют высокую себестоимость, т.к. процесс изготовления подобного материала очень трудоемок. Матовая нить с желтоватым оттенком получается с помощью специальных манипуляций с коконами шелкопряда, благодаря чему сотканный материал обладает высокой прочностью и плотностью. Кроме этого, шелковые ткани гигроскопичны и хорошо драпируемы, а также обладают привлекательным внешним видом и приятны на ощупь.

Классифицировать этот вид полотен можно по типу переплетений:

1) Атласное. Подвид представлен атласом и сатином. Это материалы, которые имеют гладкую поверхность с лицевой стороны и матовую с изнанки. Быстро осыпаются и скользят при попытке раскроить. Часто используются как основная ткань для блузки.

2) Полотняное (крепдешин, шифон).

3) Саржевое. В эту подгруппу входят ткани, лицевая поверхность которых покрыта мелким диагональным рубчиком. Используются в качестве различных подкладок.

4) Мелкоузорчатое, крупноузорчатое и комбинированное. Используются различные виды переплетений.

Также шелковые материалы могут быть отбеленными, набивными, отваренными, суровыми, тисненными, мулинироваными, гладкокрашенными и пестроткаными. Это классификация по способу отделки.

Шерстяные ткани

Главное свойство, благодаря которому этот вид ткани используется для пошива одежды и бытовых предметов, это способность сохранять тепло. Недостатков значительно больше. Это накапливание пыли и электричества, трудный раскрой и пошив, особый уход.

В основном, шерстяные материалы классифицируют по способам изготовления и виду пряжи.

1) Камвольные (гребельная пряжа). Получается тонкая ткань в результате переплетений различного типа. Разделяется на три подгруппы: пальтовые (габардин, коверкот), костюмные (трико, бостон) и платьевые (креп).

2) Тонкосуконные (аппаратная тонкая пряжа). В результате переплетений различного вида получается ворсяная ткань, которая часто используется для пальто. Этот вид шерстяного материала сложен в раскрое и драпировке, что затрудняет его использование для шитья. В эту подгруппу относят драп, сукно и фетр.

3) Грубосуконные (толстая аппаратная пряжа). Грубая рыхлая ткань, используемая для изготовления спецодежды.

Использование искусственного и смешанного сырья при изготовлении тканей

Сочетание различного типа сырья – обычное дело в производстве тканей. Смешение происходит как из натуральных нитей, так и из искусственных.

При изготовлении различного вида шелкового материала используют добавки из хлопка, шерсти, вискозы, капрона и многого другого сырья. В результате получается более плотный и тяжелый шелк, который отличается большей устойчивостью к износам и легкой драпировкой, что делает его выгоднее и привлекательнее в сравнении с натуральной тканью.

При изготовлении хлопковых тканей добавляют капрон, лавсан, вискозу и другие виды сырья. Комбинированные нити часто используются при изготовлении пальтовых и костюмных видов материала (джинс, репс, сукно, замша и другие).

Шерсть комбинируется с хлопком, вискозой, льном, нитроном и т.д. Добавки из другого сырья позволяют изготовить более износостойкий и удерживающий тепло материал.

В лен добавляют вискозу и капрон, чтобы уменьшить жесткость и сминаемость. Также для смягчения материи часто используют хлопок.

Видеоматериалы по теме статьи

e-hot.ru

8. Отделка тканей - Раздел 2 - Материалы

ОТДЕЛКА ТКАНЕЙ ИЗ НАТУРАЛЬНОГО ШЕЛКАОтделка тканей из натурального шелка состоит из предварительной отделки, включающей в себя опаливание, отваривание, беление, из крашения, печатания, заключительной отделки со стрижкой и чисткой, оживлением, аппретированием, ширением и сушкой, мягчением и выравниванием утка. Шелковые ткани в зависимости от их структуры проходят различные отделочные операции.

Предварительная отделка. Опаливанию подвергают ткани из пряденого шелка и хлопчатобумажной пряжи в утке. Проводят опаливание тканей на газовых опаливающих машинах. Отваривание тканей предназначено для удаления серицина (20 - 30 % массы шелка), красящих, жировых и минеральных веществ. Отваривают ткани в мыльных растворах при температуре 92 - 95 'С в течение 1,5 - 2 ч. После отваривания ткани промывают горячей и холодной водой, отжимают и высушивают. Ткани приобретают мягкость и блеск, а креповые ткани, кроме того, свойственную им волнистую поверхность (креповый эффект). Образование крепового эффекта объясняется тем, что волокна набухают и сокращаются по длине - это вызывает сокращение нитей основы и утка. Белению подвергают главным образом шелковое полотно, выработанное из пряденого шелка, имеющего серовато-желтоватую окраску. Белят ткань перекисью водорода в щелочной среде и затем промывают теплой и холодной водой. Основную массу тканей не белят, потому что после отваривания они имеют кремоватый оттенок, который не препятствует крашению даже в светлые цвета.

Крашение. Шелковые ткани окрашивают в основном теми же красителями, что и шерстяные ткани. Однако из-за того что у фиброина шелка сильно выражены кислотные свойства, кислотные красители на шелке закрепляются менее прочно, чем на шерсти, и потому почти не применяются. Наибольшее значение имеют прямые красители, которые окрашивают шелк более прочно, чем хлопок. Протравные (хромовые) красители применяют для крашения шелка весьма ограниченно, потому что они дают окраску менее яркую, чем прямые красители и сообщают жесткость волокну. Этими красителями окрашивают только те ткани, от которых требуется высокая стойкость их окраски к свету, поту и трению (полотно, галстучная ткань и др.). Кроме того, шелковые ткани могут окрашиваться кубовыми красителями, главным образом в светлые цвета. При крашении шелковых тканей возможны дефекты: неровнота крашения по ширине, заломы, затек краски.

Печатание. На шелковых тканях может быть получена узорчатая расцветка с помощью сетчатых шаблонов или печатных машин, используемых для печатания хлопчатобумажных тканей. Печатание сетчатыми шаблонами (фотофильмпечать) применяется в основном для расцветки креповых тканей. Шаблон накладывают на ткань, наливают в него печатную краску и раклей протирают ее через отверстие сетки, в результате чего на ткани образуется соответствующий рисунок. Шаблон перемещают вдоль ткани, нанося участки одноцветного узора. Если нужно получить многоцветный узор, то последовательно накладывают несколько шаблонов с соответствующими рисунками и краской. После печатания ткань подсушивают и затем подвергают запариванию для закрепления красителя на волокне. Затем ткань промывают для удаления с волокна загустки, незакрепившихся красителей и клея. В промышленности применяются машины для сетчатой печати, которые одновременно пятью-восемью сетчатыми шаблонами наносят многоцветный узор. Эти машины отличаются высокой производительностью и занимают небольшую производственную площадь. В качестве печатных красок используются главным образом протравные (хромовые) красители для прямой печати и кубовые - для прямой и вытравной печати. Кроме того, могут быть применены черный анилин и активные красители. Рисунки, получаемые на шелковых тканях с помощью сетчатых шаблонов, отличаются большим разнообразием, яркостью, сочностью и рельефностью. В процессе печатания возможны следующие дефекты: засечки, затаски, щелчки, растраф рисунка, належки, непропечатанные места, неровнота печати по ширине ткани.

Заключительная отделка. Заключительная отделка тканей различных структур и назначения включает в себя различные процессы. Креповые платьевые ткани на игольчатых ширильно-усадочных машинах сначала обрабатываются слабым раствором уксусной кислоты, затем подвергаются ширению с целью усадки и поступают в сушильное устройство, где фиксируются их линейные размеры. Обработка тканей 30%-ным раствором уксусной кислоты из расчета 3 - 6 г/л (оживление) в течение 15 - 20 мин придает им характерный блеск и скрип. Полотняные и сатиновые платьевые ткани отделывают на агрегате, на котором их сначала пропитывают трагантодекстриновым аппретом, затем подсушивают, ширят и разглаживают. Далее ткань поступает на пуговичную мягчильную машину, на которой она проглаживается холодным каландром, и пропускается через уточно-расправительную машину. Мягчение происходит в результате излома сплошной пленки аппрета, он остается только на отдельных нитях. Ткань становится мягкой, эластичной и гладкой. Ворсовые ткани (бархат, плюш) подвергают чистке щетками, стрижке для выравнивания ворса по высоте, второй чистке, аппретированию густым аппретом с изнанки для закрепления ворса, ширению и сушке, мягчению и чистке. При заключительной отделке могут возникнуть следующие дефекты: неровная стрижка ворса, перекос рисунка и полотна, оторванная кромка, засечки от валов плюсовок и каландров.

ОТДЕЛКА ТКАНЕЙ ИЗ ИСКУССТВЕННЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН

Отделка тканей из искусственных и синтетических волокон имеет много общего с отделкой тканей из натурального шелка в связи со сходством их структуры. Но из-за различной природы этих волокон имеются и существенные отличия. Отделка тканей из химических волокон состоит из предварительной отделки (опаливания, крепирования, заваривания, отваривания, беления), крашения, печатания, заключительной отделки (стрижки и чистки, аппретирования, ширения и сушки, термообработки, декатировки, мягчения, каландрования, правки утка). Ткани в зависимости от их волокнистого состава, структуры и назначения подвергаются отделке, состоящей из того или иного числа процессов.

Предварительная отделка тканей. Отделка креповых тканей из вискозных нитей начинается с обработки их на креповом каландре. Ткань проходит между горячим (80-85 'С) металлическим валом,на котором выгравирован определенный рельефный рисунок, и упругим валом из плотно спрессованной хлопчатобумажной ткани. После тиснения ткань приобретает рельефный рисунок, который при последующем отваривании образует креповый эффект с определенной и четкой формой зерна. Отделка штапельных тканей начинается с опаливания. Ткани из искусственных нитей и штапельного волокна отваривают в мыльных растворах невысокой концентрации для удаления шлихты, масел и различных загрязнений, а также для крепирования тканей. Белению эти ткани не подвергаются, потому что они выработаны из беленого или окрашенного волокна. Лишь в редких случаях ткани подбеливаются гипохлоритом для усиления белизны. Отделка тканей из ацетатных и триацетатных нитей начинается с заваривания, т. е. обработки ткани врасправку моющим раствором при температуре 95 - 98 'С в течение 20 - 30 мин с последующим резким охлаждением, что позволяет предупредить образование заломов при последующих мокрых обработках, температура которых не превышает температуры заваривания. В связи с высокой чувствительностью ацетатных и триацетатных нитей к щелочам и высоким температурам отваривание тканей осуществляется в растворах нейтральных препаратов (ОП-10, ТМС и др.) при температуре 80 - 85 'С. В результате отваривания ткани освобождаются от замасливателя, шлихты и прочих загрязнений, равномерно усаживаются и крепируются, гигроскопичность их повышается. Отделка тканей из синтетических волокон начинается с непродолжительного (30 - 60 мин) отваривания в растворах синтетических моющих препаратов (ОП-10, ОП-7, ТМС и др.) с целью освобождения их от замасливающих веществ и шлихты. Обязательной операцией при отделке тканей из капрона является термофиксация, т. е. обработка паром при температуре 130 - 135 'С в течение 15 - 20 мин или нагрев с помощью инфракрасных излучателей при температуре 190 'С в течение 12 - 15 с. Цель этой операции - снять внутренние напряжения в ткани и закрепить ее структуру. Капроновые ткани могут быть подвергнуты белению хлоритом или оптическому белению красителями (прямым или кислотным белым).