Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

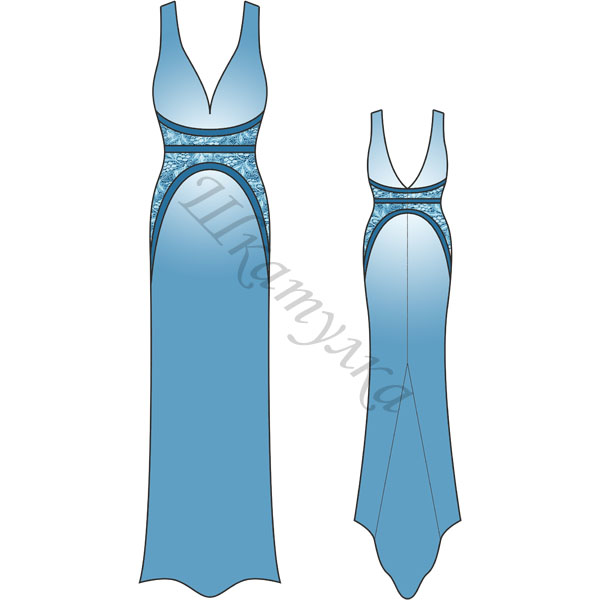

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

Припуски на швы. От чего зависят, и как их определить. Величина припусков на швы при раскрое деталей зависит от

Блог "О шитье…" » Припуски на швы. От чего зависят, и как их определить

Для соединения отдельных деталей изделия между собой необходимы припуски на швы.

Величина припусков на швы зависит:

- конструкции шва (шов вподгибку с открытым срезом, шов вподгибку с закрытым срезом, шов вподгибку с окантованным срезом,…)

- вида материала (ткань, трикотаж, мех, кожа…)

- свойств материала (тонкий, толстый, прозрачный, сильно осыпающийся,…)

- от вида изделия (юбка, пальто, наволочка…),

- области применения шва (втачивание рукава, стачивание боковых срезов, притачивание надставки,…)

Именно по этому, рекомендуемые величины припусков на швы имеют очень широкий диапазон. Так, например, припуски стачного шва могут быть от 5мм до 2см, припуски шва вподгибку — от 7мм до 6см.

- На величину припусков влияет также способ производства швейных изделий.

Если изделия изготавливаются на потоке большими сериями, то производится очень точный крой, исключающей несовпадения и подрезки, припуски на швы закладываются минимальные.

Если изделия изготавливаются единично в условиях ателье с примерками, то при раскрое закладываются дополнительные припуски на уточнение и подгонку кроя (они еще называются запасами)

Справочные данные «Припуски на швы и запасы» можно скачать здесь

В домашнем пошиве величина припусков зависит еще и

- от особенностей выполнения шва конкретной швеёй

Особенно это относится к сложным швам, например, таким как двойной шов.

— кто-то обладает достаточным мастерством и проложит первую строчку двойного шва сразу на 3 мм от края (рис.а),

— кто-то, перестраховываясь, будет строчить с запасом, так что за край лапки будет выходить 2-3мм ткани (рис.б),

— кто-то выполнит строчку, ориентируясь строго на ширину лапки (рис.в)

После первой строчки последует вторая строчка двойного шва, которая тоже может быть выполнена по-разному разными швеями.

Следовательно, для одного и того же шва разным швеям нужно закладывать разную величину припусков на швы.

Если вы еще не обладаете достаточным опытом, и не знаете, какие припуски для швов нужно именно вам, то рекомендую определить их опытным путем.

1. Подготовить кусочки ткани для изготовления образца шва.

2. Измерить ширину лоскутков, например, у меня получилось 10см.

3. Выполнить образец шва

4. Измерить ширину лоскутков после выполнения шва

Примечание. Если припуски для разных слоев ткани требовались неодинаковые, например, для запошивочного шва, то следует отдельно измерить ширину нижнего и верхнего лоскута ткани.

5. Записать полученные результаты в специальную тетрадочку, чтобы не забыть.

Такая тетрадочка в дальнейшем поможет вам сэкономить массу времени и избежать множества ошибок.

Такая тетрадочка в дальнейшем поможет вам сэкономить массу времени и избежать множества ошибок.

Related posts

coded by nessus

Поделитесь с друзьями

comments

Powered by Facebook Comments

blog.t-stile.info

Припуски - такие разные.) Технологические припуски

Технологические припуски связаны с определенной влажно-тепловой обработкой и пошивом изделия. Их величина зависит от вида изделия, его проектируемой формы и сложности конструкции. Припуски на усадку ткани. Почти все ткани, выпускаемые текстильной промышленностью, дают большую или меньшую усадку в зависимости от волокнистого состава и структуры. Усадка может быть положительной и отрицательной. Положительной усадкой обладают в основном шерстяные ткани, поэтому некоторые детали из шерстяных тканей подвергают влажно-тепловой обработке для придания им определенной формы. Под отрицательной усадкой подразумевают излишнее сокращение ткани под действием внешней среды и влажно-тепловой обработки. Поэтому при построении чертежей изделий учитывают как положительную, так и отрицательную усадку ткани.Наибольшую усадку ткани дают в долевом направлении нитей. Поэтому для сохранения длины и формы основных деталей их увеличивают на 50 % полной усадки ткани. Так, если ткань дает полную усадку 3%, то припуск на усадку ткани Пу будет равен 1,5% от длины детали. Например, при длине жакета 67 см Пу = 0,5 х 67 х 0,03см ≈ 1см.При описании конструктивно-технологических припусков отмечались причины, вследствие которых полочки, особенно в верхней части, подвергают наибольшей влажно-тепловой обработке; поэтому величину припуска на верхнем участке полочки доводят иногда до 60-80 % полной усадки ткани.За величину полной усадки У принимают усадку ткани после сильного увлажнения и последующего высушивания утюгом. Ее рассчитывают по формуле, %: У = lн - lо/lн x 100, где lн - линейный размер образца до обработки, см; lо - линейный размер образца после обработки, см.Припуск на усадку по ширине деталей и всего изделия учитывают исходя из вида и волокнистого состава, структуры и толщины ткани, а также степени влажно-тепловой обработки и определяют отдельно для каждой модели (изделия).Некоторые ткани при усиленной влажно-тепловой обработке не дают усадки по ширине или усаживаются незначительно. Однако для всех тканей учитывают расход ткани по ширине на сгибы в швах (на толщину швов). Величина припуска на толщину швов находится в прямой зависимости от плотности и толщины ткани. Например, для изделий из костюмных тканей припуск на толщину одного шва берут 0,15 - 0,25 см, а для изделий из пальтовых тканей - 0,3 - 0,5 см.Припуск на усадку по длине и ширине деталей учитывают либо при построении чертежей, либо при изготовлении лекал, либо непосредственно на материале при раскрое изделия на конкретную фигуру.Особое внимание следует уделять расчету припусков на усадку по длине и ширине деталей (в том числе и на толщину швов) при массовом или серийном изготовлении изделий. Эти изделия должны соответствовать всем требованиям технических условий (ТУ), а также табелю измерений как по длине, так и по ширине в готовом виде.Припуски на уточнение деталей. После выстегивания и усиленной влажно-тепловой обработки некоторые детали уточняют как по форме, так и по размерам, поэтому при раскрое изделий дают припуски на уточнение. Например, к нижнему воротнику, лацканам и по краю бортов дают припуски 0,5 - 1.

Припуски на швы. При обработке верхней одежды наиболее часто используют стачные, настрочные (или рельефные) и окантовочные швы. Ширина стачных швов зависит от вида и свойств (осыпаемость, толщина) ткани и равна 1 - 1,5 см.В изделиях на подкладке ширина швов равна 1 см, а в изделиях без подкладки - 1,2-1,5 см.Настрочные швы подразделяют на обыкновенные и с закрытым срезом. В обыкновенном настрочном шве ширина шва стачивания верхней и нижней деталей одинакова и равна для изделий на подкладке ширине отделочной строчки плюс 0,7-1 см, а для изделий без подкладки - ширине отделочной строчки плюс 1 - 1,5 см.В настрочном шве с закрытым срезом припуск на шов со стороны верхней детали меньше, чем со стороны нижней; его располагают внутри шва, при этом ширина шва для изделий на подкладке равна 0,5-0,7 см, а для изделий без подкладки - 0,7 - 1 см. Со стороны нижней детали ширина шва для изделий на подкладке равна ширине отделочной строчки плюс 0,5 - 0,7 см, а для изделий без подкладки равна ширине отделочной строчки плюс 0,7 - 1 см.Ширина окантовочных швов также зависит от вида и свойств ткани и может быть равна 0,5 - 0,7 см.

Припуски на подгиб низа изделий и рукавов. Величина припуска на подгиб низа зависит от вида и силуэта изделия.В жакетах костюмной группы разных силуэтов припуск на подгиб низа равен 2,5 - 3 см, а в жакетах прямых силуэтов при индивидуальном пошиве эту величину доводят до 4 см.Припуск на подгиб низа рукавов в жакетах равен 3 - 4 см.Припуск на подгиб низа в изделиях пальтовой группы расширенных силуэтов равен 3 - 4 см. В изделиях пальтовой группы всех остальных силуэтов припуск на подгиб низа равен 4 - 5 см.При индивидуальном пошиве пальто припуск на подгиб низа более 6 см брать не рекомендуется, так как изделие с увеличенным подгибом низа теряет товарный вид и эстетические достоинства.Припуск на подгиб низа рукавов в изделиях пальтовой группы равен 3 - 4 см.

Источник

c-igolochki.livejournal.com

Припуски - такие разные.) Технологические припуски

Технологические припуски связаны с определенной влажно-тепловой обработкой и пошивом изделия. Их величина зависит от вида изделия, его проектируемой формы и сложности конструкции. Припуски на усадку ткани. Почти все ткани, выпускаемые текстильной промышленностью, дают большую или меньшую усадку в зависимости от волокнистого состава и структуры. Усадка может быть положительной и отрицательной. Положительной усадкой обладают в основном шерстяные ткани, поэтому некоторые детали из шерстяных тканей подвергают влажно-тепловой обработке для придания им определенной формы. Под отрицательной усадкой подразумевают излишнее сокращение ткани под действием внешней среды и влажно-тепловой обработки. Поэтому при построении чертежей изделий учитывают как положительную, так и отрицательную усадку ткани.Наибольшую усадку ткани дают в долевом направлении нитей. Поэтому для сохранения длины и формы основных деталей их увеличивают на 50 % полной усадки ткани. Так, если ткань дает полную усадку 3%, то припуск на усадку ткани Пу будет равен 1,5% от длины детали. Например, при длине жакета 67 см Пу = 0,5 х 67 х 0,03см ≈ 1см.При описании конструктивно-технологических припусков отмечались причины, вследствие которых полочки, особенно в верхней части, подвергают наибольшей влажно-тепловой обработке; поэтому величину припуска на верхнем участке полочки доводят иногда до 60-80 % полной усадки ткани.За величину полной усадки У принимают усадку ткани после сильного увлажнения и последующего высушивания утюгом. Ее рассчитывают по формуле, %: У = lн - lо/lн x 100, где lн - линейный размер образца до обработки, см; lо - линейный размер образца после обработки, см.Припуск на усадку по ширине деталей и всего изделия учитывают исходя из вида и волокнистого состава, структуры и толщины ткани, а также степени влажно-тепловой обработки и определяют отдельно для каждой модели (изделия).Некоторые ткани при усиленной влажно-тепловой обработке не дают усадки по ширине или усаживаются незначительно. Однако для всех тканей учитывают расход ткани по ширине на сгибы в швах (на толщину швов). Величина припуска на толщину швов находится в прямой зависимости от плотности и толщины ткани. Например, для изделий из костюмных тканей припуск на толщину одного шва берут 0,15 - 0,25 см, а для изделий из пальтовых тканей - 0,3 - 0,5 см.Припуск на усадку по длине и ширине деталей учитывают либо при построении чертежей, либо при изготовлении лекал, либо непосредственно на материале при раскрое изделия на конкретную фигуру.Особое внимание следует уделять расчету припусков на усадку по длине и ширине деталей (в том числе и на толщину швов) при массовом или серийном изготовлении изделий. Эти изделия должны соответствовать всем требованиям технических условий (ТУ), а также табелю измерений как по длине, так и по ширине в готовом виде.Припуски на уточнение деталей. После выстегивания и усиленной влажно-тепловой обработки некоторые детали уточняют как по форме, так и по размерам, поэтому при раскрое изделий дают припуски на уточнение. Например, к нижнему воротнику, лацканам и по краю бортов дают припуски 0,5 - 1.

Припуски на швы. При обработке верхней одежды наиболее часто используют стачные, настрочные (или рельефные) и окантовочные швы. Ширина стачных швов зависит от вида и свойств (осыпаемость, толщина) ткани и равна 1 - 1,5 см.В изделиях на подкладке ширина швов равна 1 см, а в изделиях без подкладки - 1,2-1,5 см.Настрочные швы подразделяют на обыкновенные и с закрытым срезом. В обыкновенном настрочном шве ширина шва стачивания верхней и нижней деталей одинакова и равна для изделий на подкладке ширине отделочной строчки плюс 0,7-1 см, а для изделий без подкладки - ширине отделочной строчки плюс 1 - 1,5 см.В настрочном шве с закрытым срезом припуск на шов со стороны верхней детали меньше, чем со стороны нижней; его располагают внутри шва, при этом ширина шва для изделий на подкладке равна 0,5-0,7 см, а для изделий без подкладки - 0,7 - 1 см. Со стороны нижней детали ширина шва для изделий на подкладке равна ширине отделочной строчки плюс 0,5 - 0,7 см, а для изделий без подкладки равна ширине отделочной строчки плюс 0,7 - 1 см.Ширина окантовочных швов также зависит от вида и свойств ткани и может быть равна 0,5 - 0,7 см.

Припуски на подгиб низа изделий и рукавов. Величина припуска на подгиб низа зависит от вида и силуэта изделия.В жакетах костюмной группы разных силуэтов припуск на подгиб низа равен 2,5 - 3 см, а в жакетах прямых силуэтов при индивидуальном пошиве эту величину доводят до 4 см.Припуск на подгиб низа рукавов в жакетах равен 3 - 4 см.Припуск на подгиб низа в изделиях пальтовой группы расширенных силуэтов равен 3 - 4 см. В изделиях пальтовой группы всех остальных силуэтов припуск на подгиб низа равен 4 - 5 см.При индивидуальном пошиве пальто припуск на подгиб низа более 6 см брать не рекомендуется, так как изделие с увеличенным подгибом низа теряет товарный вид и эстетические достоинства.Припуск на подгиб низа рукавов в изделиях пальтовой группы равен 3 - 4 см.

Источник

mastirina.livejournal.com

|

Поиск Лекций

На фигуре заказчика Таблица П.5.1 Величины припусков на швы для плечевой одежды

Примечание. Большая величина припуска предусматривается в изделиях из тканей со значительной осыпаемостью срезов. Таблица П.5.2 Величины припусков на швы для поясной одежды

Примечание. Большая величина припуска предусматривается в изделиях из тканей со значительной осыпаемостью срезов.

Приложение 6

Схема раскладки лекал

Рис. П.6.1. Схема раскладки лекал

Учебное издание Виниченко Ирина Владимировна Баландина Елена Александровна

Конструирование КОСТЮМА

Методические указания к выполнению дипломной работы для специальности 052400 Дизайн специализаций «Дизайн костюма» и «Дизайн трикотажных изделий»

Печатается в авторской редакции

Лицензия ЛР № 021278 от 06.04.1998 г. Подписано в печать__________. Формат 60х84 1/16 Бумага типограф. Оперативный способ печати. Усл. печ. л. . Уч.-изд. . Тираж экз. Издат. № Заказ № Цена договорная

Издательско-полиграфический центр ОГИС 644099, Омск, ул. Красногвардейская, 9 |

|

poisk-ru.ru

Припуски на швы

Припуск на шов - участок материала от среза (края) детали до линии прокладывания швейной строчки.

Припуски на швы необходимы для соединения соседних деталей между собой. В зависимости от вида материала, способа обработки и других параметров величина припусков на шов может быть разной.

Нельзя наобум использовать величины припусков для разных видов изделия, различных материалов. От правильно выбранного припуска на шов зависит внешний вид изделия. Если припуск очень большой – швы будут стянутыми, если припуск очень маленький – изделие будет расползаться по швам, если припуски на швы двух соединяемых деталей разные – возможен перекос изделия или сборение одной из деталей. Зная точную величину припуска удобнее стачивать детали, соединив вровень края и прокладывая строчку параллельно краю детали на одинаковом расстоянии по всей длине среза, ориентируясь на линейку на платформе машины, ширину лапки или используя направляющую линейку.

Припуски на швы можно давать на глаз, при раскрое изделия по выкройке без припусков на швы. Это самый простой, но самый неточный метод. Конечно, бывают исключение, когда набитой рукой закройщик режет материал очень ровно. Но, как правило, срезы получаются неровными, величины припусков на шов разной на разных участках и деталях. Кто-то рисует контур будущего шва, обводя выкройку, кто-то прокладывает наметочные стежки, что бы точнее стачать будущие детали. На мой взгляд, это бесполезный расход времени.

Припуски на швы можно рисовать мелом, тонким обмылком или исчезающим фломастером прямо на ткани, разложив детали выкройки. Мел рисует линию большой толщины, материал постоянно сдвигается. Поэтому такой метод точным назвать нельзя. При рисовании обмылком получается достаточно тонкая линия, но она видна не на всех видах тканей (например, на очень гладкой поверхности плащевого материала с водоотталкивающим покрытием) и быстро стирается. Кроме того при пошиве летит пыль от мыла, которая попадает в нос и раздражает слизистую. Фломастер, маркер или карандаш рисует тонике четкие линии, может исчезать сам спустя два-три дня, от влажно-тепловой обработки или стирки. Но рисование фломастером занимает много времени. Поэтому я пользуюсь фломастером только для нанесения внутренних линий - мест расположения карманов или других декоративных деталей.

Самый надежный и точный метод – нарисовать припуски на швы на бумажных деталях выкройки, т.е. получить лекала, и производить раскрой прямо по краю бумажной детали.

Читать дальше:

Припуски на швы для изделий из тканых материалов

Припуски на швы для изделий из трикотажных материалов

Продолжение следует...

xn----ctbbblughb7aafzv1ld.xn--p1ai

10. Припуски - Конструирование женских пальто

ТЕХНОЛОГИЧЕСКИЕ ПРИПУСКИТехнологические припуски связаны с определенной влажно-тепловой обработкой и пошивом изделия. Их величина зависит от вида изделия, его проектируемой формы и сложности конструкции. Некоторые технологические припуски, такие, как Пд.т.с, Пд.т.п, Пд.и и др., настолько тесно связаны с конструкцией, что их нельзя не учитывать при построении чертежей основы. Поэтому о них наиболее целесообразно было рассказать в п. «Конструктивно-технологические припуски». Припуски на усадку ткани. Почти все ткани, выпускаемые текстильной промышленностью, дают большую или меньшую усадку в зависимости от волокнистого состава и структуры. Усадка может быть положительной и отрицательной. Положительной усадкой обладают в основном шерстяные ткани, поэтому некоторые детали из шерстяных тканей подвергают влажно-тепловой обработке для придания им определенной формы. Под отрицательной усадкой подразумевают излишнее сокращение ткани под действием внешней среды и влажно-тепловой обработки. Поэтому при построении чертежей изделий учитывают как положительную, так и отрицательную усадку ткани. Наибольшую усадку ткани дают в долевом направлении нитей. Поэтому для сохранения длины и формы основных деталей их увеличивают на 50 % полной усадки ткани. Так, если ткань дает полную усадку 3%, то припуск на усадку ткани Пу будет равен 1,5% от длины детали. Например, при длине жакета 67 см Пу = 0,5 х 67 х 0,03см ≈ 1см. При описании конструктивно-технологических припусков отмечались причины, вследствие которых полочки, особенно в верхней части, подвергают наибольшей влажно-тепловой обработке; поэтому величину припуска на верхнем участке полочки доводят иногда до 60-80 % полной усадки ткани. За величину полной усадки У принимают усадку ткани после сильного увлажнения и последующего высушивания утюгом. Ее рассчитывают по формуле, %: У = lн - lо/lн x 100, где lн - линейный размер образца до обработки, см; lо - линейный размер образца после обработки, см. Припуск на усадку по ширине деталей и всего изделия учитывают исходя из вида и волокнистого состава, структуры и толщины ткани, а также степени влажно-тепловой обработки и определяют отдельно для каждой модели (изделия). Некоторые ткани при усиленной влажно-тепловой обработке не дают усадки по ширине или усаживаются незначительно. Однако для всех тканей учитывают расход ткани по ширине на сгибы в швах (на толщину швов). Величина припуска на толщину швов находится в прямой зависимости от плотности и толщины ткани. Например, для изделий из костюмных тканей припуск на толщину одного шва берут 0,15 - 0,25 см, а для изделий из пальтовых тканей - 0,3 - 0,5 см. Припуск на усадку по длине и ширине деталей учитывают либо при построении чертежей, либо при изготовлении лекал, либо непосредственно на материале при раскрое изделия на конкретную фигуру. Особое внимание следует уделять расчету припусков на усадку по длине и ширине деталей (в том числе и на толщину швов) при массовом или серийном изготовлении изделий. Эти изделия должны соответствовать всем требованиям технических условий (ТУ), а также табелю измерений как по длине, так и по ширине в готовом виде. Припуски на уточнение деталей. После выстегивания и усиленной влажно-тепловой обработки некоторые детали уточняют как по форме, так и по размерам, поэтому при раскрое изделий дают припуски на уточнение. Например, к нижнему воротнику, лацканам и по краю бортов дают припуски 0,5 - 1. Припуски на швы. При обработке верхней одежды наиболее часто используют стачные, настрочные (или рельефные) и окантовочные швы. Ширина стачных швов зависит от вида и свойств (осыпаемость, толщина) ткани и равна 1 - 1,5 см. В изделиях на подкладке ширина швов равна 1 см, а в изделиях без подкладки - 1,2-1,5 см. Настрочные швы подразделяют на обыкновенные и с закрытым срезом. В обыкновенном настрочном шве ширина шва стачивания верхней и нижней деталей одинакова и равна для изделий на подкладке ширине отделочной строчки плюс 0,7-1 см, а для изделий без подкладки - ширине отделочной строчки плюс 1 - 1,5 см. В настрочном шве с закрытым срезом припуск на шов со стороны верхней детали меньше, чем со стороны нижней; его располагают внутри шва, при этом ширина шва для изделий на подкладке равна 0,5-0,7 см, а для изделий без подкладки - 0,7 - 1 см. Со стороны нижней детали ширина шва для изделий на подкладке равна ширине отделочной строчки плюс 0,5 - 0,7 см, а для изделий без подкладки равна ширине отделочной строчки плюс 0,7 - 1 см. Ширина окантовочных швов также зависит от вида и свойств ткани и может быть равна 0,5 - 0,7 см. При массовом или серийном изготовлении изделий ширина всех швов должна соответствовать требованиям технических условий. Припуски на подгиб низа изделий и рукавов. Величина припуска на подгиб низа зависит от вида и силуэта изделия. В жакетах костюмной группы разных силуэтов припуск на подгиб низа равен 2,5 - 3 см, а в жакетах прямых силуэтов при индивидуальном пошиве эту величину доводят до 4 см. Припуск на подгиб низа рукавов в жакетах равен 3 - 4 см. Припуск на подгиб низа в изделиях пальтовой группы расширенных силуэтов равен 3 - 4 см. В изделиях пальтовой группы всех остальных силуэтов припуск на подгиб низа равен 4 - 5 см. При индивидуальном пошиве пальто припуск на подгиб низа более 6 см брать не рекомендуется, так как изделие с увеличенным подгибом низа теряет товарный вид и эстетические достоинства. Припуск на подгиб низа рукавов в изделиях пальтовой группы равен 3 - 4 см.

shei-sama.ru

3.1 Раскрой и нормирование материалов на проектируемое изделие

3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Проектируемая модель разрабатывается в условиях индивидуального производства по заказам населения. Этот тип производства, по сравнению с массовым, имеет ряд преимуществ: позволяет изготавливать сложные модели, проводить примерки, «подгоняя» изделие по фигуре. Все это говорит о том, что в массовом производстве изготовить такую модель было бы технологически и конструктивно сложно и не выгодно.

Изготовление раскладки лекал является основным процессом, предшествующим раскрою материалов. Сущность его заключается в определении наиболее экономичного расположения комплекта лекал одного или нескольких размеров и длин изделия, которое бы обеспечило минимальный расход ткани на изделие. Критерием экономичности раскладки лекал служит величина внутренних (межлекальных) выпадов в процентах. Она зависит от многих объективных и субъективных факторов. К первым относятся параметры изделия. Ко вторым – виды и способы раскладок, сочетание и расположение лекал в раскладке.

Другими словами, раскладка — это рациональное расположение лекал на ткани определенной длины и ширины в соответствии с техническими условиями их размещения. Применяют следующие методы раскладки: в сгиб, в разворот лицом вниз, в разворот лицом вверх, в разворот лицом к лицу.

Для проектируемой модели была выбрана раскладка – в сгиб. Этот способ хорош тем, что позволяет раскроить несколько парных деталей за один прием, подходит для небольших конструкций. Так, например, этот способ будет не выгоден для очень больших лекал, силуэтов трапеция или для раскроя изделий с асимметрией.

Для проектируемой модели используется 2 раскладки – из атласа (платье) и из шифона (кокетки и съемная юбка). Для первого варианта была выбрана раскладка в сгиб по долевой, а для шифона поперечный. У этих двух раскладок материал укладывается лицом вовнутрь.

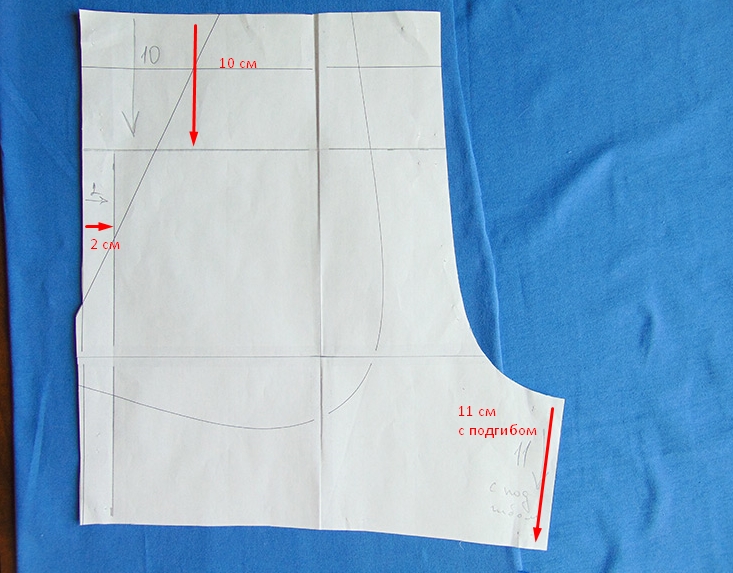

При раскрое нужно учитывать, что выполненный комплект лекал был

изготовлен без припусков на швы. Так же необходимо соблюдать нить основы, обмелку делать остро заточенным мелом (толщина линии должна быть 1мм.), переводить контрольные засечки и основные линии, укладывать детали припуском к припуску с наименьшим зазорами для экономичности. При раскрое в

сгиб нужно уложить материал лицом вовнутрь кромкой к себе и начинать раскладку с нижнего среза.

Таблица 3.1 – Величины припусков к контурам лекал при раскрое изделия

| Деталь и ее контурные линии | Величины припусков, см. | ||||

| швы и запасы при раскрое | Швы в готовом изделии | ||||

| 1 | 2 | 3 | |||

| 1. Кокетка спинки: | |||||

| - срез горловины | 1,0 | 0,3 | |||

| - срез проймы | 1,0 | 0,3 | |||

| - срез притачивания кокетки к спинке | 1,5 | 1,0 | |||

| - плечевой срез | 1,0 | 0,5 | |||

| 2. Центральная деталь спинки: | |||||

| - срез притачивания кокетки | 1,5 | 1,0 | |||

| - срез рельефа | 3,0 | 1,0 | |||

| - срез низа | 5,0 | 4,0 | |||

| 3. Бочок спинки | |||||

| - срез притачивания кокетки | 1,5 | 1,0 | |||

| - срез рельефа | 3,0 | 1,0 | |||

| - боковой срез | 2,5 | 1,5 | |||

| - срез низа | 5,0 | 4,0 | |||

| 4. Кокетка полочки: | |||||

| - срез горловины | 1,0 | 0,3 | |||

| - срез проймы | 1,0 | 0,3 | |||

| - срез притачивания кокетки к полочке | 1,5 | 1,0 | |||

| - плечевой срез | 1,0 | 0,5 | |||

| 5. Центральная деталь полочки: | |||||

| Продолжение таблицы 3.1 | |||||

| 1 | 2 | 3 | |||

| - срез притачивания кокетки | 1,5 | 1,0 | |||

| - срез рельефа | 3,0 | 1,0 | |||

| - срез низа | 5,0 | 4,0 | |||

| 6. Бочок полочки: | |||||

| - срез притачивания кокетки | 1,5 | 1,0 | |||

| - срез рельефа | 3,0 | 1,0 | |||

| - боковой срез | 2,5 | 1,5 | |||

| - срез низа | 5,0 | 4,0 | |||

| 7. Полотнище юбки: | |||||

| - боковой срез | 1,5 | 0,5 | |||

| - передний срез | 1,5 | 0,5 | |||

| - срез притачивания | 1,5 | 1,0 | |||

| - срез низа | 1,5 | 0,3 | |||

| 8. Пояс: | |||||

| - боковой срез | 1,0 | 0,7 | |||

| - срез притачивания | 1,5 | 1,0 | |||

Припуски были выбраны с учетом обработки предлагаемых материалов. Так, кокетки полочки и спинки имеют в готовом виде по горловине и проймам очень маленький припуск 0,3 см, так как они обрабатываются «московским швом». Ей же обрабатывается и низ съемной юбки. Так же для обработки шифона был выбран бельевой шов, в готовом виде который составляет 0,5 см.

В масштабе 1:4 были произведены экспериментальные раскладки лекал, из которых была выбрана наиболее рациональная. Раскладка представлена в приложении Г.

По выбранной раскладке лекал определяется расход материала на проектируемое изделие. Данные занесены в таблицу 3.2

Таблица 3.2 – Нормировочная карта расхода материалов на проектируемое изделие

| Наименование материала | Вид раскладки | Рамка раскладки, см | Расход материала, см2 | Площадь лекал, см2 | Межлекальные потери, % | |

| длина | ширина | |||||

| Атлас-стрейч Шифон | в сгиб в сгиб | 172 215 | 60 145 | 10320 31175 | 6039 15894 | 40 49 |

Процент межлекальных выпадов рассчитывался через площади раскладки и площади лекал.

Sp – площадь раскладки. Рассчитывается, как длина раскладки (L) умноженная на ее ширину (b):

Sp = L * b, см2.

Затем рассчитывается площадь межлекальных выпадов. Для этого был использован геометрический метод – все выпады были переведены в простые фигуры (прямоугольники, квадраты), площадь которых находится аналогично:

Sв = a * b, см2 , где a и b – стороны.

Sл – площадь лекал. Находится разностью между площадями раскладки и межлекальных выпадов:

Sл = Sp - Sв , см2

Процент межлекальных выпадов находится по формуле:

Р = ((Sp - Sл) / Sp ) * 100 , %,

где Р – межлекальные выпады, %;

Sp – площадь раскладки, см2;

Sл – площадь лекал (с учетом припусков на швы), см2.

Величина межлекальных потерь характеризует экономичность раскладки и использование площади ткани. В проектируемом изделии она составила:

Р атласа = 40%, Р шифона = 49%.

Получился достаточно большой процент межлекальных потерь. Это обосновывается тем, что в изделии нет мелких деталей, которыми можно было бы

заполнить пространство, а так же конфигурацией: имеются очень большие лекала, которые невозможно уложить рационально, соблюдая при этом нить основы. Но для того, что бы уменьшить количество потерь предлагается использовать остатки для изготовления украшений и дополнительных аксессуаров.

studfiles.net