Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

Обработка шлицы подкройной обтачкой. Обработка шлицы

3.2. Обработка шлицевых поверхностей

Шлицевые соединения применяют для посадок с натягом или зазором деталей различного назначения (зубчатых колес, втулок, шкивов и др.) на валу. По сравнению со шпоночными шлицевые соединения имеют ряд преимуществ: детали на шлицевых валах лучше центрируются и направляются при перемещении вдоль вала; напряжения смятия на гранях шлицев меньше, чем на поверхностях шпонок; прочность шлицевых валов при динамических нагрузках выше, чем валов со шпонками.

Наиболее распространены шлицевые соединения с прямоугольной прямобочной (рис. 23, а), эвольвентной (рис. 23, б) и треугольной (рис. 23, в) формой шлицев.

| Рис. 22. Виды шлицевых соединений |

В прямоугольных шлицевых соединениях применяют три способа центрирования (базирования) шлицевого вала и втулки:

– по боковым сторонам шлицев;

– по наружному диаметру шлицев;

– по внутреннему диаметру шлицев.

Центрирование по боковым сторонам шлицев применяется для соединений с наружным диаметром от 25 до 90 мм в тех случаях, когда точность центрирования втулки не имеет существенного значения и в то же время необходимо обеспечить достаточную прочность соединения в эксплуатации.

В механизмах, где особое внимание уделяется кинематической точности передач, например в механизмах металлорежущих станков, автомобилей, тракторов и др., применяют центрирование по наружному (D) или внутреннему (d) диаметрам шлицев (рис. 24, а).

Рис. 23. Способы центрирования шлицевых соединений

Выбор наружного или внутреннего диаметра в качестве центрирующего определяется твердостью поверхностей шлицевых пазов и размерами соединения. Если шлицевые пазы отверстия термически не обрабатываются или твердость их поверхности допускает калибрование протяжкой после термообработки, то применяют центрирование по наружному диаметру. Если твердость поверхностей отверстия не позволяет производить калибрование, то применяют центрирование по внутреннему диаметру.

Центрирование по внутреннему диаметру применяют также при обработке длинных валов, подвергающихся термообработке, так как в этом случае возможно одновременное шлифование боковых сторон зубьев (выступов) шлицев и внутреннего диаметра вала.

При центрировании по наружному диаметру на углах шлицевых выступов вала (рис. 24, б), а при центрировании по внутреннему – в углах шлицевых пазов отверстия выполняются фаски и скругления.

При центрировании по внутреннему диаметру, а также при необходимости обеспечить контакт боковых сторон зубьев шлицевого вала и шлицевых пазов отверстия в углах впадин шлицевого вала делают канавки (рис. 24, в).

Шлицевые валы с прямоугольными зубьями обрабатываются специальными профильными фрезами для каждого диаметра и числа зубьев.

Эвольвентные шлицевые соединения используют для передачи значительных крутящих моментов, а также в тех случаях, когда к точности центрирования сопрягаемых элементов предъявляются повышенные требования. Эти соединения обладают повышенной прочностью вследствие постепенного утолщения зубьев от вершины к основанию зуба, а также вследствие уменьшения концентрации напряжений у основания. Кроме того, благодаря применению на этапе обработки шлицев червячной фрезы с прямолинейными режущими кромками обеспечиваются более высокая точность обработки и меньшая шероховатость поверхности шлицев, исключающие в большинстве случаев последующее шлифование.

При эвольвентном профиле шлицев можно допускать отделочные виды обработки, применяемые при зубообработке: шевингование, шлифование по методу обкатки и др.

Центрирование эвольвентных соединений обычно осуществляется по боковым (эвольвентным) сторонам шлицев.

Треугольные шлицевые соединения используют главным образом для неподвижных соединений при небольших величинах крутящего момента (чтобы избежать прессовых посадок), а также для тонкостенных втулок. Центрирование при этом виде шлицевых соединений осуществляют по боковым сторонам шлицев.

Фрезерование шлицев валов небольших диаметров (до 100 мм) осуществляют за один проход, больших диаметров – за два прохода.

Черновое фрезерование шлицев, в особенности больших диаметров, иногда производится фрезами на горизонтально-фрезерных станках, имеющих делительные механизмы (рис. 25).

На рис. 25, а показано фрезерование одной канавки шлицев дисковой шлицевой (фасонной) фрезой. Фрезеровать шлицы можно способом (рис. 25, б), позволяющим применять более дешевые фрезы, чем дисковые фасонные фрезы. Более производительным способом является одновременное фрезерование двух шлицевых канавок двумя дисковыми фрезами специального профиля (рис. 25, в).

Чистовое фрезерование шлицев дисковыми фрезами производится только в случае отсутствия специального станка и инструмента, так как оно не дает достаточной для взаимозаменяемости точности по шагу и ширине шлицев.

Рис. 25. Способы фрезерования шлицев валов: а – шлицевой дисковой фрезой; б – двумя фрезами; в – двумя дисковыми специальными фрезами; г – шлицевой червячной фрезой

Более точное фрезерование шлицев производится методом обкатки при помощи шлицевой червячной фрезы (рис. 25, г). Фреза, помимо вращательного движения, получает продольное перемещение вдоль оси нарезаемого вала. Этот способ является наиболее точным и производительным.

При центрировании втулки (или зубчатого колеса) по внутреннему диаметру шлицев вала как червячная, так и дисковая фреза должна иметь «усики», вырезающие канавки в основании шлица, чтобы не было заедания во внутренних углах.

Шлифование шлицев валов: при центрировании по наружному диаметру шлифуют только наружную цилиндрическую поверхность на обычных круглошлифовальных станках. Шлифование впадины (то есть по внутреннему диаметру шлицев вала) и боковых сторон шлицев в этом случае не применяется.

При центрировании шлицевых валов по внутреннему диаметру шлицев фрезерование последних дает точность по внутреннему диаметру до 0,05–0,06 мм, что не всегда достаточно для обеспечения точной посадки.

Если шлицевые валы после чернового фрезерования прошли термическую обработку в виде улучшения или закалки, то после этого они не могут быть подвергнуты чистовому фрезерованию. В этом случае шлицевые валы необходимо шлифовать по поверхностям впадины (то есть по внутреннему диаметру) и боковым сторонам шлицев. Наиболее производителен способ шлифования фасонным шлифовальным кругом (рис. 26, а).

Рис. 26. Способы шлифования шлицев валов: а – фасонным шлифовальным кругом; б – в две операции: сначала одним,а затем – двумя шлифовальными кругами; в – тремя шлифовальными кругами

Однако при таком способе шлифования шлифовальный круг изнашивается неравномерно ввиду неодинаковой толщины снимаемого слоя у боковых сторон и впадины вала. Для восстановления формы шлифовального круга требуется частая правка. Несмотря на этот недостаток, данный способ широко распространен в машиностроении.

Шлифовать шлицы можно в две отдельные операции (рис. 26, б). На первой операции шлифуют только впадины по внутреннему диаметру, а на второй – только боковые стороны шлицев. После каждого продольного хода стола шлицевой вал поворачивают, так что шлифовальный круг обрабатывает впадины постепенно, одну за другой. Обычно вал поворачивается автоматически после каждого двойного хода стола. Этот способ менее производительный, чем первый, но, как правило, позволяет достичь более высокой точности и уменьшить шероховатость шлифованных поверхностей.

Для повышения производительности второго способа две операции объединяют в одну путем применения станков, на которых шлицы шлифуются одновременно тремя шлифовальными кругами, установленными на одном шлифовальном шпинделе. Один шлифовальный круг шлифует впадину, а два других – боковые поверхности шлицев (рис. 26, в).

|

|

| Рис. 27. Схемы накатывания шлицев вала: а – схема накатной головки для шлиценакатного станка; б – схема расположения накатной головки, зажимного патрона и обрабатываемой детали на шлиценакатном станке |

На специальных станках для накатывания шлицев (рис. 27, б) накатная головка 1 размещается на салазках, для которых направляющими служат валы 2 и 5, соединяющие две массивные стойки. Салазки перемещаются приводом от гидравлического цилиндра, расположенного в задней стойке. В передней стойке находится гидравлический зажимной патрон 4, в котором закрепляется обрабатываемая деталь 3. Каждый ролик независимо регулируется на требуемую высоту. Головка как самостоятельный узел снимается со станка, не нарушая расположения роликов. На смену роликов затрачивается 5–10 мин, на наладку роликов по высоте – около 30 мин. На таких станках наибольшее число накатываемых шлицев – до 18, а наименьшее – 6 (на валах диаметром 16 мм). Продольная подача составляет 0,5–0,9 мм/мин при обильной подаче в зону обработки сульфофрезола или масла индустриального И-20А. Получаемая точность шлицев по шагу 0,04 мм, отклонение от прямолинейности не превышает 0,04 мм на 100 мм длины.

Процесс накатывания весьма производителен, так как все шлицы накатываются одновременно, при малых затратах времени, с достаточно высокой точностью.

Протягивание и строгание шлицев вала осуществляется на протяжных и строгальных станках с применением специальных приспособлений.

Для протягивания сквозных шлицев применяется специальная протяжка с ножами, профиль режущей части которых соответствует форме шлица. Каждый шлиц протягивается поочередно с помощью делительного устройства при обильной подаче в зону резания сульфофрезола или веретенного масла. При протягивании несквозных шлицев используется блочная протяжка, в которой режущие зубья имеют независимое взаимное перемещение в радиальном направлении (рис. 28). В корпусе 1 блока устанавливаются по скользящей посадке ножи 2 прямоугольного сечения. Форма режущей части ножа соответствует профилю шлица. Каждый нож имеет независимое перемещение вдоль паза блока. Прижимная планка 3 регулирует зазор, необходимый для скольжения ножей в блоке. Ползуны 6 соединяются с ножами тягой 7, оси роликов 5 закреплены в ползунах 6, пружины 4 при помощи тяги 7 прижимают ролики к копирной линейке. В конце хода каждого ножа копир отводит ролик и выводит нож из обрабатываемой детали. Ножи затачиваются в специальном приспособлении комплектно. Обработка производится с применением в качестве СОЖ сульфофрезола или масла индустриального И-20А.

Процесс изготовления шлицев на валах строганием (шлицестроганием) аналогичен процессу долбления зубьев зубчатых колес с помощью многорезцовой головки. В этом случае все шлицы также обрабатываются одновременно набором профильных резцов, число которых равно числу впадин обрабатываемого шлицевого вала. Обрабатываемая деталь, расположенная вертикально, движется возвратно-поступательно. При каждом ходе вверх она входит внутрь неподвижной резцовой головки, в радиальных пазах которой размещены резцы. Все резцы одновременно нарезают шлицы, получая радиальную подачу на двойной ход обрабатываемой детали. При обратном ходе детали (вниз) резцы в головке отходят в радиальном направлении, во избежание трения задних поверхностей резцов об обрабатываемую поверхность.

Рис. 28 Блочная протяжка для протягивания шлицев

Процесс шлицестрогания производителен и может быть применен в крупносерийном и массовом производстве при большом выпуске одинаковых деталей, так как для каждого числа шлицев должен быть изготовлен комплект специальных резцов. Наиболее выгодно применять его для обработки шлицев под последующее шлифование.

Специальные шлицестрогальные автоматы модели МА-4В могут быть использованы как автономно, так и в составе автоматических линий. Главное движение, движение подачи и движение отвода резцов осуществляются гидравлическим приводом. На этих станках можно обрабатывать валы с глухими и сквозными шлицами диаметром от 25 до 60 мм при длине прорезаемой впадины от 70 до 350 мм и наибольшей глубине 3,5 мм. Скорость рабочего хода 22 м/мин, обратного – 28 м/мин, диапазон подач бесступенчатый от 0,03 до 0,15 мм/дв. ход. Номинальная сила тяги 3000 кгс (30 кН).

Весьма производительным методом обработки шлицев вала является одновременное долбление всех впадин шлицев специальной многорезцовой головкой, аналогичной многорезцовой головке для долбления зубчатого колеса.

studfiles.net

Моделирование и обработка шлицы | Шить просто — Выкройки-Легко.рф

ШЛИЦА — это деталь одежды, представляющая собой разрез, обработанный особым образом. В отличие от обычного разреза, где правая и левая части равнозначны, конструкция шлицы такова, что одна её половина перекрывает другую.

Термин «ШЛИЦА» пришёл к нам из немецкого языка (Schlitz) – разрез, прорезь, производное от schlitzen – разрезать, разрывать, рвать. Изначально шлица использовалась только в костюмах для верховой езды. Она облегчала движения всадника. Затем, по соображениям практичности, шлицу стали применять при раскрое верхней одежды.

ШЛИЦА, как правило, располагается в среднем шве юбки, платья или пиджака, а также в локтевом шве рукава различных видов корпусной одежды (пиджак, жакет, пальто и т.д.). шлица может обрабатываться в изделиях на подкладке и без неё.

Шлица на юбке по праву считается одним из наиболее распространённых элементов сексуальности женской одежды. Вместе с тем шлица – это не только красиво, но и удобно. Если в конструктивном решении изделия изначально шлица не была предусмотрена, то Вы можете сделать это самостоятельно. Более того, расположение шлицы и её длина будут зависеть исключительно от вашего дизайнерского решения.

Этапы моделирования и обработки шлицы

- Определить длину шлицы, отметить по шву, в котором проектируется шлица, контрольным знаком.

- Оценить толщину и эластичность (растяжимость) материала и выбрать соответствующий вариант обработки узла.

- Выбрать клеевые прокладочные материалы, с учётом свойств основного материала.

- Определить величину припусков на швы и обработку шлицы

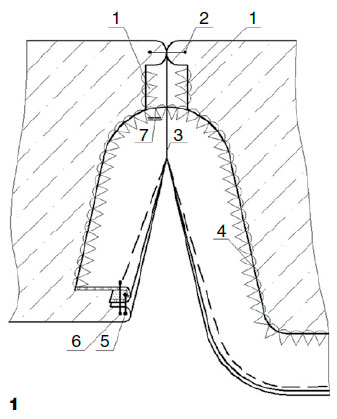

- Выполнить раскрой деталей из основного и прокладочного материалов с припусками на швы (рис.1).

- Выполнить обработку узла.

Длина шлицы зависит от: роста человека, длины изделия и, не удивляйтесь, от назначения того изделия, которое вы собираетесь изготовить. В среднем, длина шлицы от линии колена вверх – около 20 см. Если ваше изделие из коллекции «dress code», то длину можно немножко уменьшить или наоборот…. :) …, увеличить :) :) :). Понятно, что чем длиннее изделие, тем длина шлицы будет больше.

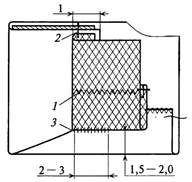

Толщина и эластичность основного материала определяют выбор варианта обработки шлицы, а также вид используемых клеевых прокладочных материалов. Для сохранения формоустойчивости узла припуски на обработку шлицы необходимо продублировать. Из широкого ассортимента термоклеевых прокладочных материалов для обработки шлицы лучше всего выбирать нетканые материалы по причине того, что, во-первых, они выполняют свою основную функцию – сохранение формоустойчивости, а во-вторых – эти материалы самые не дорогие. На рис.1 показана форма деталей для дублирования припуска на обработку шлицы и припуска на обработку нижнего среза юбки для материалов разной толщины. Высекание производных деталей (для дублирования припусков на обработку) по внутренним срезам позволит избежать такого часто встречаемого дефекта, как «пролегание», т.е. видимость клеевого материала с лицевой стороны. И если для толстых и малорастяжимых материалов прокладочный укладывается строго в сгиб, то для в тонких и растяжимых заходит за линию перегиба шлицы.

Рис. 1

Последовательность обработки шлицы

- Копировальными стежками наметьте линию низа изделия.

- Продублируйте припуск на обработку шлицы левой задней части юбки. Приклейте клеевую кромку к припуску на обработку правой части юбки.

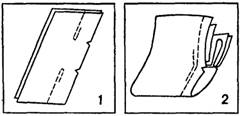

Рис. 2

- Обметайте средний срез юбки, а также верхний и боковой срезы шлицы.

- Наметье линию низа юбки. Проложите по линии намелки копировальные стежки.

- Застрочите припуск на обработку шлицы правой части спинки огибая клеевой прокладочный материал, не доходя до линии подгиба низа 6-8 см (рис.2 а).

- Правую и левую детали изделия сложите лицевыми сторонами внутрь, уравнять срезы среднего шва и верхних срезов припусков на обработку шлицы и стачайте средний шов, далее вниз на 1 см ниже верхнего среза шлицы, далее вдоль верхнего среза до конца (рис. 2б).

- Надсеките припуск на обработку шлицы правой части юбки в уголке, не доходя 1-2 мм до строчки.

- Припуски среднего шва разутюжьте. Заутюжьте припуск на обработку шлицы левой части спинки так, чтобы сгиб шлицы являлся продолжением среднего шва.

- Обметайте нижний срез юбки.

- Обтачайте уголок левой части юбки так, как показано на рис. 2в. Для уменьшения толщины высеките ножницами припуск на обработку нижнего среза юбки, не доходя 1 см до шва.

- Аналогично левой части обтачайте уголок шлицы правой части юбки. Внимание! На правой части обтачивается не поперечная, а долевая линия. (Рис. 3)

Заметайте припуск на обработку шлицы.

- Заметайте и подшейте припуск на обработку нижнего среза юбки. Приутюжьте.

- Наметьте, а потом проложите отделочную строчку на левой части юбки с лицевой стороны под углом 45 градусов к среднему шву.

Рис. 3

Внимание! Представленный вариант обработки далеко не единственный. Верхняя часть шлицы может быть обработана как, как показано на рис. 4 (на уголок), а самый простой вариант обработки нижней части шлицы, т.е. правой части юбки так, как показано на рис. 5.

patterneasy.com

| Наименование операции | Технические условия на выполнение операции | Рисунок |

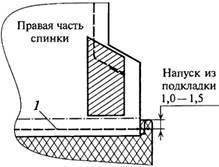

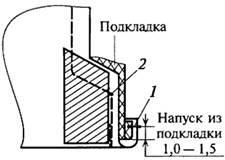

| 1. Проверка деталей кроя | 1. Спинка со швом посередине — 2 детали. Выкраивают с припусками на обработку шлицы. Ширина припуска 4—5 см. длина равна длине шлицы плюс 1,0—1,5 см на стачивание ее в верхней части. 2. Прокладка шлицы с клеевым покрытием — 2 детали (на левую и правую стороны шлицы) |  |

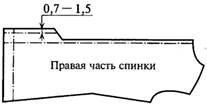

| 2. Разметка шлицы | На левой части спинки линия края шлицы должна быть продолжением среднего шва спинки |  |

| На правой части спинки линия края шлицы проходит на расстоянии 0,7— 1,5 см от среза припуска. Величина этого припуска зависит от способа соединения подкладки со шлицей: 0,7 см — для машинного способа соединения с подкладкой; 1,5 см — для ручного способа |  | |

| 3. Дублирование припусков прокладкой 3.1. Без использования кромки (первый способ) | В плотных малорастяжимых тканях припуски шлиц могут быть обработаны без кромки. Левую сторону шлицы дублируют прокладкой так, чтобы она располагалась на 0, 1 — 0,2 см от линии сгиба шлицы в готовом виде и от линии низа в готовом виде. По верхнему и боковому срезам срез прокладки уравнивают со срезами шлицы |  |

| Правую сторону шлицы дублируют прокладкой так, чтобы срез прокладки не доходил до бокового среза шлицы на 0,7—1,5 см, до линии низа на — 0,1 —0,2 см и перекрывал бы линию среднего шва спинки на 1,5 — 2,0 см. Верхний срез прокладки уравнивают с верхним срезом припуска шлицы |  | |

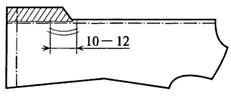

| Припуски дублируют прокладкой после сутюживания шлицы в верхней ее части на участке длиной 10— 12 см. Если ткань с большим количеством синтетических волокон, припуски дублируют без сутюживания ткани |  | |

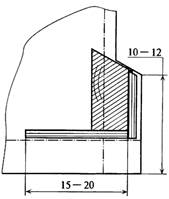

| 3.2. С использованием кромки (второй способ) | Если ткань рыхлая и тяжелая, припуски шлицы дополнительно укрепляют клеевой кромкой шириной 1,0—1,5 см. Левый припуск шлицы дублируют так, чтобы срез прокладки не доходил до линии шлицы в готовом виде на 0,5 — 0,7 см. Прокладывают кромку с натяжением в верхней части шлицы (участок длиной 10—12 см) и с равномерным натяжением по остальной длине шлицы. Кромка не доходит до края шлицы в готовом виде на 0,1 — 0.2 см. По низу кромку прокладывают на участке длиной 15 — 20 см, не доходя до линии низа на 0,1 — 0,2 см. Полученную слабину в верхней части шлицы су-тюживают |  |

| Правый припуск шлицы дублируют так же, как правый припуск в шлицах без кромки (см. 1 -й способ). Кромку прокладывают по низу изделия. Иногда кромку прокладывают вдоль бокового среза шлицы с натяжением в верхней части шлицы (участок длиной 10—12 см). Слабину в верхней части шлицы при прокладывании кромки сутюживают |

| |

| Примечание | В зависимости от свойств ткани клеевую кромку прокладывают над или подлинней подгиба низа спинки | |

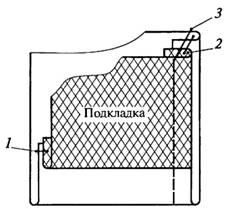

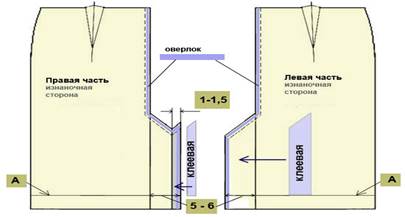

| 4. Стачивание средних срезов спинки | Детали спинки складывают лицевыми сторонами внутрь, уравнивают срезы среднего шва, срезы шлицы и стачивают средние срезы спинки и верхний припуск шлицы (с предварительным сметыванием), начиная строчку от среза горловины. Строчку заканчивают не доходя до бокового среза припуска шлицы на 0,7 — 1,5 см. Ширина шва стачивания верхнего припуска шлицы 1,0 — 1,5 см |  |

| 5. Обработка левой стороны шлицы | Заметывают левый припуск на изнаночную сторону таким образом, чтобы край шлицы являлся продолжением среднего шва спинки |  |

| б. Обработка правой стороны шлицы | При ручном способе соединения подкладки со шлицей заутюживают припуски правой стороны шлицы (1,5 см) на прокладку шлицы. При машинном способе соединения подкладки припуск правой стороны шлицы на данном этапе не обрабатывают |  |

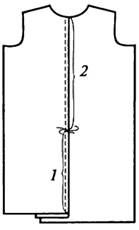

| 7. Закрепление припусков шлицы с лицевой стороны изделия | 1. Если средний шов спинки разутюживают, припуск среднего шва правой части спинки рассекают в начале шлицы. Шов разутюживают. Припуски шлицы заутюживают на левую часть спинки. Если шов заутюжен, рассечку не делают, шов заутюживают на левую часть спинки |  |

| 2. Если по данному шву спинки предусмотрена отделочная строчка, то сначала выполняют строчку по левому припуску шлицы, концы ниток выводят на изнаночную сторону по среднему шву спинки и закрепляют с изнаночной стороны изделия. Строчка по шлице (строчка /) должна быть продолжением строчки по среднему шву спинки (строчка 2) |  | |

| 3. Заметывают припуск шлицы и прокладывают отделочную строчку по лицевой стороне изделия под углом 450÷600 к среднему шву спинки, закрепляя припуски шлицы. Строчку начинают от шва спинки или от отделочной строчки по среднему шву спинки; заканчивают не доходя на 1,0—1,5 см до боковых срезов припуска шлицы |  | |

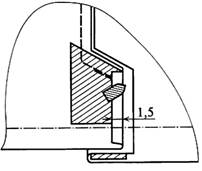

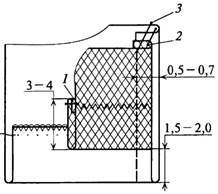

| 8. Обработка углов шлицы в изделиях с притачной по низу подкладкой (машинный способ) 8.1. Правой стороны шлицы | 1. Уточняют линию низа на изделии. Разрезают подкладку на уровне боковых срезов шлицы. Разрез подкладки должен заканчиваться на 1,0—1,5 см выше верхнего среза шлицы |  |

| 2. Притачивают (строчка /) подкладку к припуску низа изделия швом шириной 1 см таким образом, чтобы из подкладки был образован напуск (складка) на свободу движения. Величина напуска 1,0 — 1,5 см |  | |

| 3. Перегибают припуск низа с притачной подкладкой на лицевую сторону изделия. Обтачивают угол шлицы и притачивают (строчка 2) подкладку с напуском к припуску шлицы швом шириной 0,7 см одной строчкой |  | |

| 4. Припуски шва обтачивания в углу подрезают, вывертывают, выправляют угол, выметывают обтачанный угол и шов притачивания подкладки (с кантом из основной ткани шириной 0,2 — 0,3 см) одной строчкой. Заметывают низ. Приутюживают. Прокладывают строчку по краю шлицы (строчка 3), низ подшивают. Нитки временного назначения удаляют, повторно приутюживают |  | |

| Примечание | Сгиб напуска из подкладки должен располагаться на уровне середины подгиба низа или не доходить до низа на 1,5 см | |

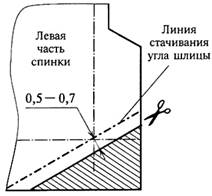

| 8.2. Левой стороны шлицы | 1. Намечают новую линию низа на припуске шлицы. По срезу низа срезают припуск шлицы на угол; соединив точку А (ее отмечают на расстоянии 1,5 см от среза низа по боковому срезу шлицы) с внешним краем шлицы. Параллельно этому срезу наносят новую линию низа припуска шлицы, отступив от полученного среза на величину, равную ширине припуска низа |  |

| 2. Притачивают подкладку к левой стороне шлицы швом шириной 1 см (начиная строчку у среза низа изделия), одновременно стачивая конец разреза подкладки в виде вытачки (строчка 1) |  | |

| 3. Заметывают низ изделия и припуск шлицы по новой линии низа на припуске шлицы. Подгибают срез низа подкладки и приметывают ее к припуску низа с напуском из подкладки таким образом, чтобы сгиб напуска находился на расстоянии 1,5 см от сгиба низа изделия (или на середине ширины припуска низа изделия). Притачивают подкладку к низу изделия швом шириной 1 см (строчка 2), одновременно стачивают припуск низа шлицы с припуском низа спинки. Низ изделия подшивают (строчка 3). Приутюживают. Нитки заметывания удаляют. Повторно приутюживают |  | |

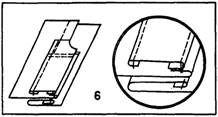

| 9. Обработка нижних углов шлицы в изделиях с отлетной по низу подкладкой 9.1. Правой стороны шлицы | Уточняют длину подкладки и обрабатывают низ подкладки швом вподгибку с закрытым срезом (строчка 1). Сгиб низа подкладки должен быть выше сгиба низа изделия в готовом виде на 1,5 —2,0 см. Ширина припуска низа в готовом виде на подкладке равна 3 —4 см. Разрезают подкладку на уровне боковых сторон шлицы. Притачивают подкладку к правому припуску шлицы, одновременно обтачивая нижний угол шлицы (строчка 2). После вывертывания и выправления угла выметывают шов с кантом из основной детали. Закрепляют шов строчкой шириной 0,5 — 0,7 см (строчка 3). Подшивают низ изделия |  |

| 9.2. Левой стороны шлицы | 1. Левую сторону шлицы обрабатывают до заметывания шлицы по краю. Намечают линию стачивания угла шлицы под углом 45° к линии низа изделия в готовом виде через точку пересечения линии шлицы в готовом виде с линией низа. Отступив от полученной линии 0,5 — 0,7 см (припуск на шов стачивания), срезают угол |  |

| 2. Складывают припуски низа и шлицы лицевыми сторонами внутрь, перегнув деталь в точке пересечения линий шлицы и низа в готовом виде. Срезы уравнивают, стачивают швом шириной 0,5 — 0,7 см. Строчка стачивания угла шлицы не доходит до среза низа на 1,5 см. Шов разутюживают, вывертывают угол, заметывают край шлицы и низ. Приутюживают. Срез низа обметывают или высекают |  | |

| 3. Притачивают (шириной шва 1 см) подкладку с обработанным срезом низа к срезу шлицы с одновременным стачиванием среза подкладки в верхней его части в виде «вытачки» (строчка 2). Сгиб низа подкладки пришивают к подгибу низа изделия потайными подшивочными стежками на участке 2 — 3 см (строчка 3) |  |

poznayka.org

Обработка шлиц и разрезов

Перед обработкой производят обмелку и подрезку низа изделия. Для этого изделие вывертывают на изнаночную сторону, раскладывают, перегибая посередине переда и спинки, совмещают боковые швы, вытачки. Затем, уточнив длину изделия, по вспомогательному лекалу мелом намечают линии подрезания и подгиба низа. Излишки ткани подрезают. В изделиях из толстых тканей боковые швы и швы соединения полотнищ юбки надсекают на расстоянии от низа, равном ширине подгиба плюс 2-4 см, швы от надсечки до низа разутюживают.

По низу изделий в боковых швах или в среднем шве спинки могут быть обработаны шлицы. Разрезы, шлицы (их верхние стороны), расположенные в среднем шве спинки, в боковых и отделочных швах изделия, а также разрезы, расположенные на целой детали изделия, обрабатывают с прокладками из нетканых и клеевых материалов. Прокладки при обработке располагают со стороны припусков на их обработку.

При коротком разрезе (5-15 см), являющемся продолжением шва, для обработки достаточно обычных припусков на шов - 1,5-2 см. Если длина разреза по шву притачивания не превышает ширину подгибки, сначала стачивают основные детали, делая пропуск строчки на участке между надсечками, определяющими длину шлицы (1). Шлицы на участке подгиба низа обрабатывают обтачным швом по продолжению основных соединительных швов деталей. Обтачивание производят на участке между надсечками, определяющими ширину шлиц (2). Углы шлицы вывертывают. Шов, соединяющий основные детали, разутюживают (3).

В разрезах, длина которых больше ширины подгиба низа, обработку выполняют припусками основных деталей. Внутренние края припусков на обработку шлиц должны быть обработаны швом вподгибку (4 и 5) или обметаны на специальной машине. Нижние концы шлиц обтачивают по намеченной линии подгиба низа. При длинном разрезе (15-20 см) припуски на шов нужно сделать шире - 4-5 см, как для шлицы.

Шлица - это разрез в односторонней складке, который обрабатывают в среднем шве заднего полотнища юбки (или спинки плечевого изделия), в боковых и рельефных швах. Шлица предназначена как для отделки изделия, так и для удобства его эксплуатации. При раскрое шлицы предусматривают припуски 4-6 см..

Ширина готовой шлицы должна быть в пределах 5-6 см. Если прямая юбка будет сшита из толстой шерстяной ткани, то ширину шлицы можно увеличить до 7см., длину шлицы определяют в зависимости от длины и модели юбки.

При обработке шлицы используют прокладочные детали. Припуск верхней стороны шлицы дублируют полностью, а на нижней – только узкую полоску по внутреннему краю. Детали клеевых прокладок должны быть короче самой шлицы на ширину подгибки низа юбки.

Верхнюю сторону шлицы обрабатывают швом вподгибку, а нижнюю — обтачкой (6). Также допускается срез припуска нижней стороны шлицы обметывать и застрачивать швом вподгибку с открытом срезом.

При обработке шлицы нижний угол верхней стороны шлицы обтачивают и внутренний срез припуска на обработку шлицы настрачивают на припуск низа изделия. По нижней стороне шлицы подгибают припуск низа и подшивают его.

После обработки краев шлицы основную деталь складывают лицевыми сторонами внутрь, скрепляют верхние концы шлицы двойной строчкой по всей ширине припуска для шлицы. Одновременно стачивают части детали, т.е. обрабатывают шов, в котором расположена шлица. С лицевой стороны закрепляют верхний край шлицы двойной строчкой, расположенной под углом ко шву соединения деталей. Длина ее должна быть такой же как ширина внутренней части шлицы, то есть 5-6 см. Строчка должна проходить так, чтобы все невидимые части шлицы были закреплены, поэтому лучше заранее начертите эту линию.

При обработке шлицы могут возникнуть следующие дефекты:

нарушен местный баланс изделия;

нижние концы шлицы заходят один на другой больше, чем надо: при дублировании клеевой кромкой нижняя часть шлицы посажена больше нормы;

нижние концы шлицы расходятся: нижняя часть шлицы при дублировании кромкой посажена недостаточно.

Такие же дефекты могут возникнуть и в случае неправильного закрепления шлицы вверху.

Нижние углы разрезов обрабатывают аналогично обработке нижних углов шлиц. Кроме этого, нижние углы разрезов могут быть обработаны науголок, со стачиванием припусков низа изделия и разреза.

Похожие статьи:

poznayka.org

Технология обработки шлицы | Шкатулка

Шлица, как одна из разновидностей разреза, широко используется и в женской и в мужской одежде. В дамских моделях – это очень выразительный и сексуальный разрез на юбках-карандаш или в платьях-футлярах, двойная шлица – классическая деталь мужского английского пиджака. Отличием шлицы от обычного разреза является перекрытие нижнего полотнища верхним. Причем верхнее должно быть на 1-2 мм длиннее нижнего, или, в крайнем случае, быть ему равным.

|

|

Помимо своей утилитарной значимости – обеспечение свободы движения - шлица может носить и декоративный характер, как то контрастное оформление рукава пиджака или блейзера.

|

|

Классическая конструкция шлицы представляет собой обтачку и уступ и припуском на левом и правом полотнище. Швейные каноны предполагают заутюживать на левую сторону шлицу, расположенную на спинке платья или юбки, на полочке - на правую.

|

|

Комфортный разрез-шлица пришел в современную моду из костюмов для верховой езды, перейдя постепенно на пальто и сюртуки, а затем уже отвоевал свое место в фасонах пиджаков и женских деловых нарядах.

|

|

Современные специалисты fashion industry предлагают свое новое звучание этой детали кроя, предлагая делать шлицу не столько функциональной, сколько декоративной деталью одежды.

Используемые ссылки:

Рекомендуем!

materials.tell4all.ru

Обработка шлицы подкройной обтачкой | pokroyka.ru-уроки кроя и шитья

Шлица в изделии может быть не только функциональным элементом, но и играть роль отделки. В этой статье рассмотрим, как обработать края шлицы в разутюженном шве юбки обтачным швом.

Края шлицы юбки можно обработать цельнокроеными припусками или обтачкой. Ниже рассмотрена обработка шлицы с помощью подкройной обтачки. Такой способ применяется, когда невозможна обработка краев шлицы швом вподгибку. Рассматриваемый способ более трудоемкий, кроме этого, минусом является дополнительная толщина по краям шлицы.

Как правило, обтачным швом обрабатывают края фигурных шлиц (илл. 1).

Для обработки потребуются дополнительные детали:

- подкройная обтачка шлицы (из материала верха), состоящая из двух частей;

- клеевой усилитель обтачки.

Выбор клеевых прокладочных материалов зависит от свойств основного материала изделия. Обтачка повторяет конфигурацию обтачиваемых срезов изделия. Ширина обтачки может быть различна, это зависит от обработки.

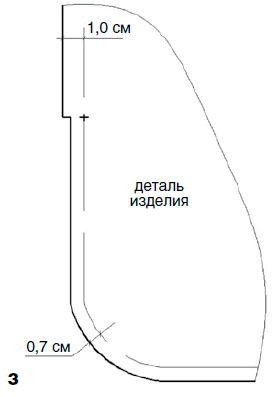

На илл. 1 показан один из вариантов обработки фигурной шлицы по низу юбки без подкладки. В данном примере обтачным швом обработаны и срезы шлицы, и срез низа юбки. Обтачка шлицы выполняется цельновыкроенной с обтачкой низа изделия. Ширина обтачки 4 см. Припуски по срезу низа и по срезам шлицы - по 0,7 см, припуски стачивания частей обтачки между собой – 1 см (илл. 2). Ширина припусков шва, в котором располагается шлица, 1 см (илл. 3).

Обтачку нужно усилить клеевым прокладочным материалом, а затем проложить клеевую кромку шириной 1 см по срезу низа, по срезам шлицы (илл. 2), если это необходимо.

Обметать продольные срезы деталей юбки (строчки 1 на илл. 1) на краеобметочной машине. Стачать продольные срезы деталей изделия швом 1 см от верхних срезов до отметки, определяющей длину шлицы (строчка 2 на илл. 1). Разутюжить шов.

Стачать части обтачки между собой швом шириной 1 см от верхних срезов до отметки (строчка 3 на илл. 1). Разутюжить шов. Обметать внутренние срезы обтачки на краеобметочной машине (строчка 4 на илл. 1).

Обтачать срезы шлицы и срезы низа изделия обтачкой швом шириной 0,7 см (строчка 5 на илл. 1). Обтачивать следует, прерываясь у верхнего конца шлицы, в два приема. Настрочить припуски шва обтачивания на обтачку на расстоянии 0,1 см (строчка 6 на илл. 1), прерываясь у верхнего конца шлицы. Вывернуть и приутюжить низ изделия и края шлицы, выправляя кант 0,1 см из юбки.

Последний шаг обработки - это прикрепление внутреннего среза обтачки к изделию. На илл. 1 показан способ прикрепления внутреннего среза обтачки к припускам швов изделия (строчка 7 на илл. 1).

Это возможно, если в изделии есть несколько продольных швов. Если швов мало, то внутренний срез обтачки соединяется с изделием строчкой потайных стежков (на машине потайного стежка или вручную).

Источник: журнал "Ателье"

pokroyka.ru

Обработка шлицы. | WomaNew.ru - уроки кройки и шитья

Обработка шлицы.

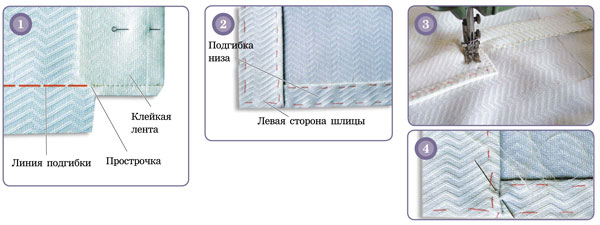

1. Наметьте прокладочными стежками линию отворота левой стороны шлицы. От этой линии на отвороте проложите клейкую ленту, проутюжьте ее. Отогните отворот на изнаночную сторону, закрепите. Застрочите торец шлицы по линии подгибки юбки, не доходя до обрезанного края на 1 см, обрежьте припуск на уровне прострочки, сделайте диагональные срезы.

2. Обработка шлицы. Сделайте подгибку изделия, приметайте двойной наметкой. Отверните шлицу на лицевую сторону, вытяните уголок, приметайте по линии отворота. Подверните необработанный край, накройте им срез подгибки, приметайте и отгладьте.3. На правой детали шлицы край обработайте зигзагом, подверните на 1 см. Накройте левой половиной шлицы правую, совместите нижние края, сколите булавками. С изнаночной стороны прострочите диагональную строчку через оба слоя шлицы от центрального шва изделия до края шлицы.4. Потайными стежками пришейте края шлицы к изде-лию, подшейте низ. Пропарьте все швы через влажный проутюжельник.

2. Обработка шлицы. Сделайте подгибку изделия, приметайте двойной наметкой. Отверните шлицу на лицевую сторону, вытяните уголок, приметайте по линии отворота. Подверните необработанный край, накройте им срез подгибки, приметайте и отгладьте.3. На правой детали шлицы край обработайте зигзагом, подверните на 1 см. Накройте левой половиной шлицы правую, совместите нижние края, сколите булавками. С изнаночной стороны прострочите диагональную строчку через оба слоя шлицы от центрального шва изделия до края шлицы.4. Потайными стежками пришейте края шлицы к изде-лию, подшейте низ. Пропарьте все швы через влажный проутюжельник.

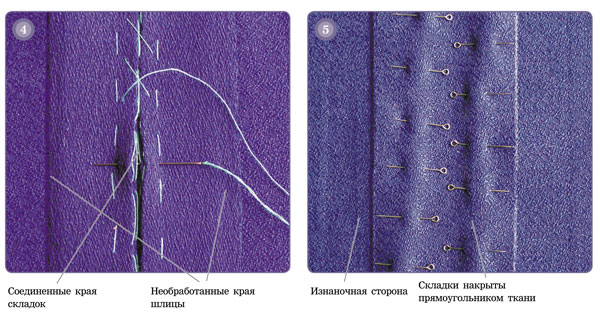

Обработка шлицы с двойной складкой.

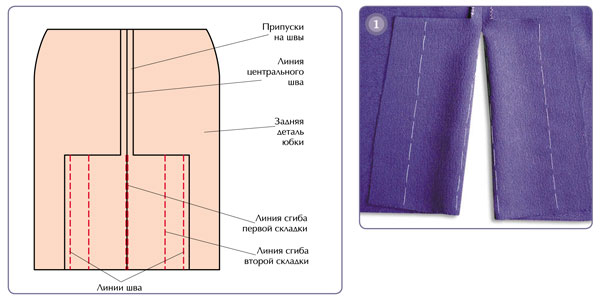

1. На двух половинках шлицы с лицевой стороны ткани отметьте прокладочными стежками линии складок. Линия первой складки должна находиться на уровне центрального шва. Расположение второй линии зависит от глубины складки.

2. Заложите складки по проложенным линиям, приметайте. Разложите складки и пропарьте утюгом через влажный проутюжельник обе половинки шлицы.3. Сложите складки, совместив прометанные края. Сколите булавками. Вторая складка должна накрыть первую. Необработанный край оставьте свободным.

2. Заложите складки по проложенным линиям, приметайте. Разложите складки и пропарьте утюгом через влажный проутюжельник обе половинки шлицы.3. Сложите складки, совместив прометанные края. Сколите булавками. Вторая складка должна накрыть первую. Необработанный край оставьте свободным.

4. Соедините края складок выметочными стежками. Прокалывайте иглой все слои складок. Старайтесь не перекашивать складки относительно друг друга и не накладывать одну на другую. Нижние и верхние края должны быть совмещены.5. Подкроите прямоугольник ткани (соблюдая направление долевой нити), равный размерам двух половинок шлицы. Наложите его лицевой стороной внутрь поверх складок с изнаночной стороны изделия. Выровняйте верхние и боковые края и приколите к складкам.

4. Соедините края складок выметочными стежками. Прокалывайте иглой все слои складок. Старайтесь не перекашивать складки относительно друг друга и не накладывать одну на другую. Нижние и верхние края должны быть совмещены.5. Подкроите прямоугольник ткани (соблюдая направление долевой нити), равный размерам двух половинок шлицы. Наложите его лицевой стороной внутрь поверх складок с изнаночной стороны изделия. Выровняйте верхние и боковые края и приколите к складкам.

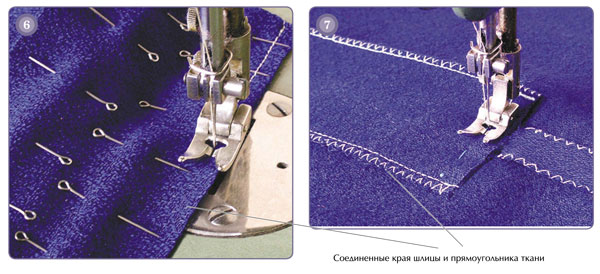

6. Разложите изделие и прострочите сметанные края. Строчку прокладывайте на расст. 0,7 см от края.7. Еще раз пропарьте шлицу. Обработайте зигзагом простроченные края. Приметайте горизонтально верхний край шлицы к юбке, прострочите. Затем обработайте край вручную обметочным или петельным швом. Обработка шлицы завершена.

6. Разложите изделие и прострочите сметанные края. Строчку прокладывайте на расст. 0,7 см от края.7. Еще раз пропарьте шлицу. Обработайте зигзагом простроченные края. Приметайте горизонтально верхний край шлицы к юбке, прострочите. Затем обработайте край вручную обметочным или петельным швом. Обработка шлицы завершена.

womanew.ru