Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

Портал для профессионалов швейной отрасли. Как ткут ткань

Как ткут полушерстяную ткань. - Как это сделано, как это работает, как это устроено

Из какой ткани шьют форменную одежду для Министерства обороны и Министерства Внутренних Дел Российской Федерации? Что надевают сотрудники ОАО «Российские железные дороги»? Из какого материала шьют костюмы и школьную форму. Как делают шерстяную пряжу? Как ткут шерстяную ткань?

Ответы на эти вопросы нам даст Брянский камвольный комбинат, который специализируется на выпуске камвольных тканей.

Камвольное прядение (от нем. kammwolle — чесаная, гребенная шерсть) — гребенное прядение шерсти. По своей выработке, строению и внешнему виду камвольные ткани существенно отличаются от суконных. Камвольные ткани вырабатываются из длинной, малоизвитой шерсти, подвергающейся в прядении гребенному прочесу. Камвольная пряжа значительно тоньше суконной пряжи, она непушиста и применяется обычно скрученной в два конца.

Поверхность камвольных тканей, в отличие от суконных, открыта, совершенно гладка или слегка ворсиста, причем переплетение нитей рельефно проступает на поверхности материала, войлокообразный слой от валки, как это было у сукон и драпов, отсутствует. По сырьевому составу камвольные ткани могут быть чисто шерстяными, полушерстяными, когда наряду с шерстяной применяется хлопчатобумажная пряжа, и смешанными, когда при составлении смески к шерсти добавляются другие волокна (обычно коротковолокнистый искусственный шелк).

Камвольное производство (производство шерстяных тканей) начинается с подготовки сырья. Сырье на комбинат поступает в тюках.

02.

Шерсть в тюках уже промыта и очищена.

03.

Сортировщицам необходимо вручную разобрать тюки шерсти и не допустить попадания бракованной шерсти в производственный процесс.

04.

Это памятка для сортировщиков. Такую шерсть откладывают в сторону.

05.

Так выглядит будущий костюм :)

06.

Разрыхлительно-очистительная машина. Шерсть в ней в прямом смысле летит клочьями!

07.

Мы разбираем производство полушерстяных тканей. Для их производства нам понадобится не только шерсть, но и синтетическое волокно. Например, лавсан. Сортировщики также разбирают тюки с синтетическим волокном и загружают его, но уже в другую разрыхлительную машину.

08.

Разрыхленное и очищенное сырье (шерсть и синтетическое волокно) по трубам поступает в соседний цех.

09.

Настало время прочесать шерсть на кардочесальной машине, освободиться от волокон менее пяти сантиметров в длину и загрязнений. Также распутаем волокна шерсти и распределим их на параллельные пряди.

10.

Не пугайтесь. На фото прочесываем синтетическое волокно.

11.

12.

Прочесанные параллельные волокна в виде мотка рыхлой ленты — топс первого чесания.

13.

Следующий этап производства. Топс первого чесания опять прочешем и уплотним. Получим моток топса второго чесания.

14.

15.

16.

При производстве шерстяной пряжи должны быть созданы особые условия. Влажность воздуха должна быть 75-90%. Установленные под потолком разбрызгиватели, создают необходимый уровень влажности воздуха.

17.

Топс второго чесания готов.

18.

Готовые топсы.

19.

Ну чтож. Шерстяные волокна прочесаны, очищены от грязи, уложены параллельными прядями и уплотнены. Идем дальше.

20.

Снова прочесываем шерстяные волокна, освобождаем от остатков загрязнения и еще больше уплотняем.

21.

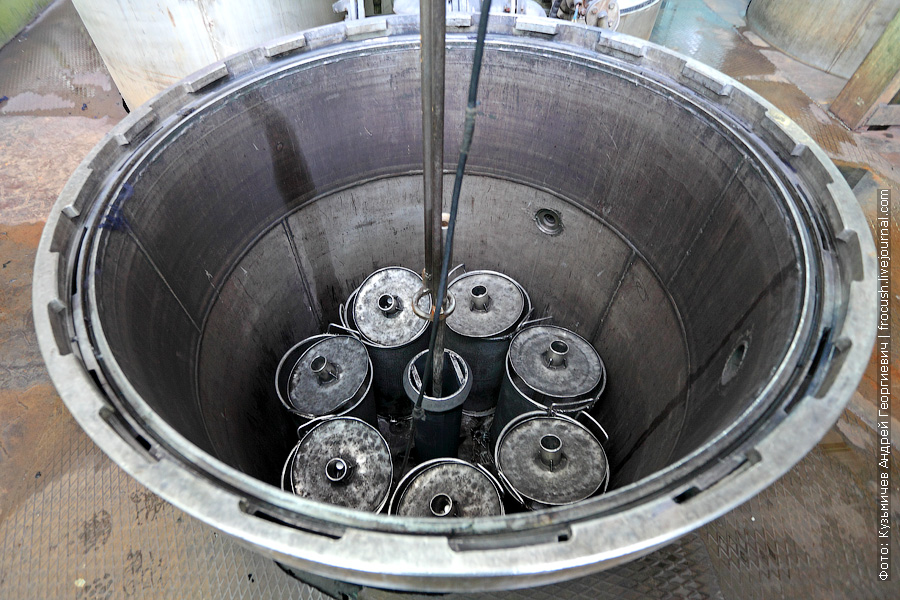

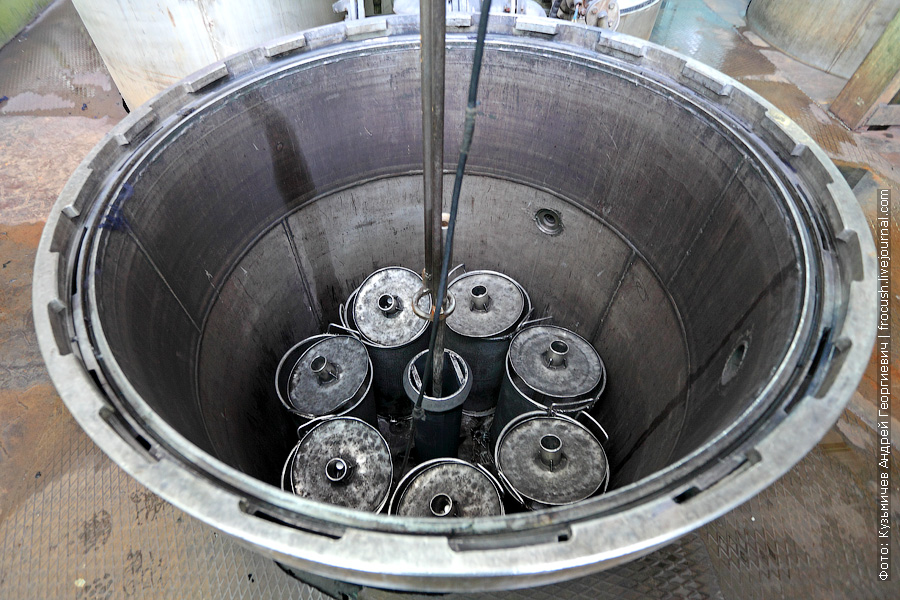

Практически в два раза уплотненное волокно укладываем кругами в большие цилиндрические емкости.

22.

23.

Исходная шерсть светлая, но для производства разноцветной шерстяной пряжи нам потребуется шерсть разных цветов. На следующем этапе мы красим, промываем и сушим шерсть и синтетическое волокно.

24.

25.

26.

27.

28.

29.

30.

31.

Проход между цехами.

32.

Окрашенные шерстяные или синтетические волокна поступают на ровничную машину, где еще раз прочесываются и укладываются в тонкую и еще более плотную ленту — ровницу. Именно на этом этапе встречаются шерстяные и синтетические волокна, которые до этого момента шли разными путями.

33.

34.

35.

Моток ровницы.

36.

Еще одна ровничная машина, но работает с волокнами другого цвета.

37.

38.

Ровница, которая затем отправится на прядильную машину.

39.

На эти штуки наматывают ровницу.

40.

Прядильная машина, на которой ровница растягивается и плотно скручивается. Так рождается шерстяная нить. Шерстяная нить (шерстяная пряжа) наматывается на шпулю.

41.

Оператор прядильной машины.

42.

А это шпули с шерстяной пряжей.

43.

В этой штуке запаривают пряжу на шпулях, чтобы она не скручивалась при перемотки на бобины.

44.

Перемоточная машина. Перематывает шерстяную пряжу со шпули на бобины.

45.

46.

47.

48.

49.

Тележка с пустыми шпулями.

50.

Временный склад.

51.

52.

53.

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. Делают это на сновальной машине.

54.

55.

56.

57.

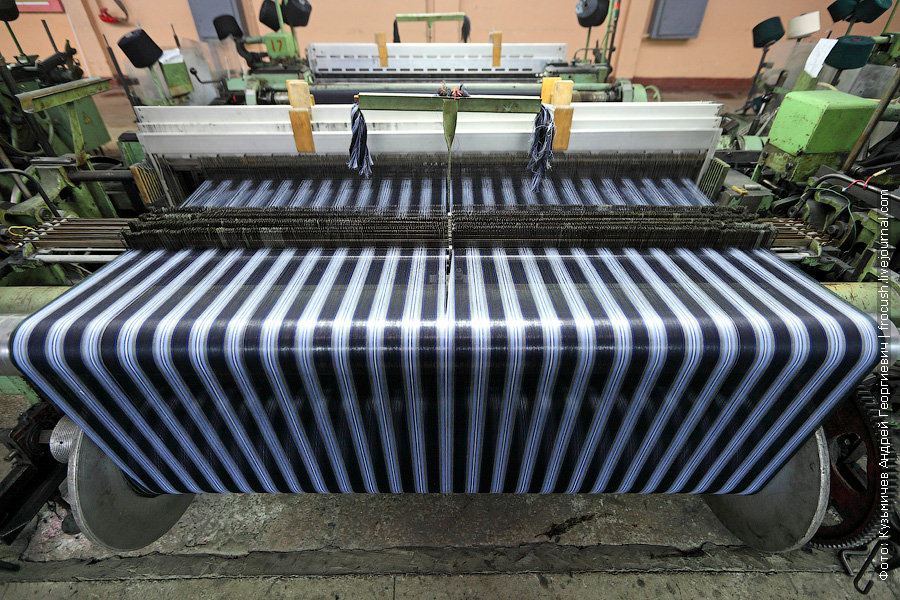

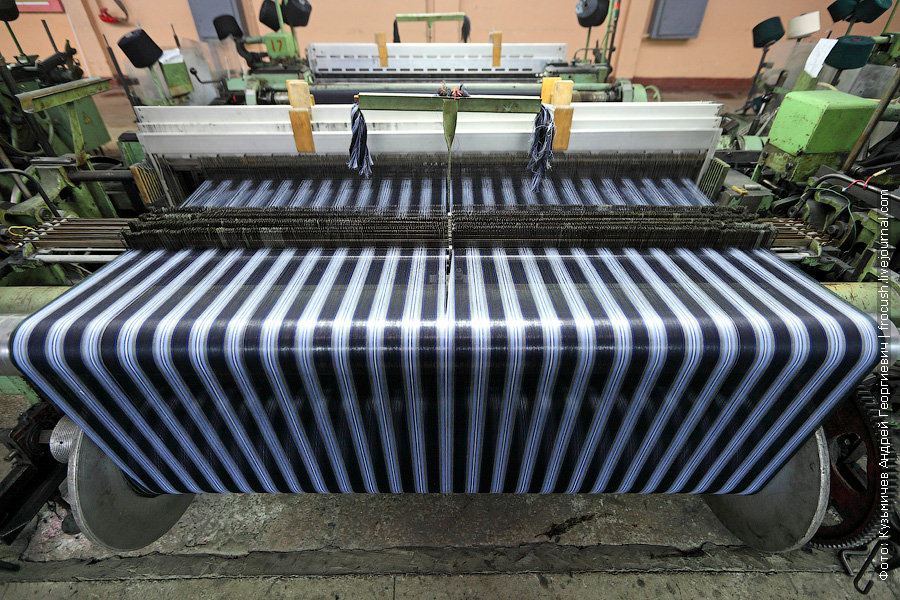

Ткацкие станки. Воздух необходимо увлажнять.

58.

59.

60.

61.

62.

Участок отделочного производства камвольных тканей. Здесь производят крашение тканей, сушку, декатирование и проч.

63.

По этим рельсам на потолке перемещается электрический подъемник.

64.

В дальних уголках комбината можно наблюдать и такую картину.

65.

Товаробраковочный цех. Готовую ткань тщательно проверяют на наличие разрывов и инородных включений. Разрывы штопают, включения удаляют.

66.

67.

68.

Кто работал?Кто устал?Час обеденный настал!

Заводская столовая Брянского камвольного комбината.

69.

Брянский камвольный комбинат поставляет ткань для пошива форменной одежды для министерств и ведомств. Конкурс на поставку проводится 2 раза в год и контракт на поставку ткани заключается всего на полгода. Руководство комбината озабочено столь кратким сроком контракта и хочет увеличить его до трех лет. При увеличении срока контракта на поставку тканей, руководство комбината считает, что можно будет уверенно прогнозировать дальнейшее развитие комбината, расширение и обновление парка станков и обучение персонала, расширение производства.

70.

А здесь представлены образцы форменной одежды, изготовленной из ткани Брянского камвольного комбината.

71.

72.

Образцы школьной формы.

73.

Форменная одежда ОАО «Российские железные дороги».

74.

Покидаем комбинат.

75.

Вот так мы познакомились с камвольным производством на Брянском камвольном комбинате.

76.

Взят у frocush в Как делают полушерстяную ткань.

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на [email protected] Лера Волкова ([email protected]) и Саша Кукса ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта http://bigpicture.ru/ и http://ikaketosdelano.ru

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Жми на иконку и подписывайся!

kak-eto-sdelano.livejournal.com

| Сделал и прислал Кайдалов Анатолий._____________________ А колько на свете разных вещей из тканей! А сами ткани какие разные: гладкие и пушистые, лёгкие и тяжёлые, тёплые и прохладные, плотные и редкие... Но раз их все называют одним именем — ткани, значит, все они, даже самые непохожие с виду, всё-таки чем-то похожи, верно? Посмотри на разные ткани через увеличительное стекло: всюду нити переплетены! Теперь понятно, почему нити у тканей так крепко держатся друг за друга. Кто же их переплёл? Ткацкий станок — вот кто! Продольные нити, то есть те, что натянуты вдоль станка, всё время прыгают — вверх-вниз, вверх-вниз. Не сами прыгают, конечно, — на рисунке видно, что подниматься и опускаться их заставляют «решётки». А поперёк, в просветы между продольными нитями, летают челноки — туда-обратно, туда-обратно. Каждый челнок тянет за собой поперечную нить (она сматывается с катушки, спрятанной внутри челнока). Художник нарисовал продольные нити голубыми и зелёными, а поперечные нити — красными, чтобы тебе легче было понять, как они переплетаются. На самом деле все нити могут быть и одинакового цвета. Ткань из нитей ткут, а сами нити откуда берутся? Возьми кусочек ваты, намочи и скручивай пальцами, а при этом немножко растягивай. Что получилось? Нить! Не очень ровная, правда, но настоящая хлопчатобумажная нить. Ведь вата — это хлопок, только очищенный. Волоконца у хлопка ворсистые, и когда ты их сжал пальцами, да ещё и скрутил, они сцепились своими ворсинками — вот и получилась нить. В старину нить тоже скручивали пальцами. И наматывали на веретено. А сейчас нити прядут, то есть скручивают, огромные прядильные машины. Не только хлопчатобумажные нити, конечно, но и шерстяные, и льняные. Хлопок любит тепло и растёт на юге. Как созреет, лопаются коробочки, и в каждой — будто кусочек ваты! Пускают тогда на поле хлопкоуборочный комбайн. Соберут хлопок и разложат на солнце сушить. Потом увяжут в тюки и везут на прядильную фабрику. Там его разрыхляют, очищают от семян, расчёсывают и прядут из хлопковых волокон хлопчатобумажные нити. Лён жары не терпит и растёт на севере. До чего красив цветущий лён — всё поле в голубых цветочках! Отцветёт лён, созреют на нём семена — тут его срезают, раскладывают на земле и ждут, пока живущие в земле микробы съедят клей, которым волокна льна прочно склеены. Только после этого можно будет расчесать лён — расщепить его стебельки на отдельные волокна. Из этих волокон спрядут льняные нити. Шерстяные нити прядут из овечьей шерсти. Никогда не спросит овечий парикмахер: «Какую желаете причёску?» Всех овец на один фасон стрижёт — наголо! Постриглись овечки — и опять пасутся на лугу, новую шерсть отращивают — до следующей стрижки. А шерсть отправляют на прядильную фабрику. А вот шёлковую нить людям прясть не надо — её прядёт гусеница бабочки, которую зовут тутовым шелкопрядом. Почему шелкопрядом — понятно, а почему тутовым? Потому что гусеница тутового шелкопряда ест только листья тутового дерева и никакой другой еды не признаёт. Перед тем как превратиться в куколку, гусеница выпускает тоненькую нить и опутывает себя «с головы до ног». Получается шёлковый кокон. А люди тут как тут: разматывают кокон (да не один, а миллионы!), перематывают нить на катушки и везут прямо на ткацкую фабрику. Бабочка тутового шелкопряда — самое настоящее домашнее насекомое: в дикой природе не живёт, даже летать разучилась! Кокон тутового шелкопряда весит с куколкой (она внутри) всего два грамма. А длина шелковинки в одном коконе — полтора километра! Представляешь, сколько шёлковой нити можно смотать с этих коконов! Русский изобретатель Глеб Евгеньевич Котельников первым в мире догадался, что парашюты лучше всего делать из шёлка — он очень прочный и лёгкий! По этой же причине из шёлка делают и крыло дельтапланов. Нити для синтетических тканей тоже не надо прясть. На химическом комбинате из нефти или газа (такого же, какой на кухне горит) химики делают пластмассу — например, капрон. Нагревают капрон, чтобы мягким стал, и выдавливают через малюсенькую дырочку — получается капроновая нить. Такая нить в несколько раз тоньше паутинки! А стеклянную нить прямо из расплавленного стекла вытягивают. Из стеклянных нитей ткут стеклоткани. Пропитают такую ткань особой синтетической смолой, затвердеет она — получается стеклопластик. Прочнейший материал! Даже не верится, что он из мягкой ткани сделан, а мягкая ткань — из хрупкого стекла! Много ещё на свете различных тканей — одна другой удивительнее! Есть, например, «каменная» ткань — нити для неё прядут из волокон, которые получают из волокнистого камня асбеста. Асбестовая ткань в самом жарком огне не сгорает! Есть ткань, которую можно нагревать электрическим током — из неё шьют одежду для полярников... Обо всех тканях в такой маленькой книжке не расскажешь! Послушай, а может, и ты придумаешь какую-нибудь новую ткань с необыкновенными и, конечно, очень полезными свойствами? |

sheba.spb.ru

Как ткут полушерстяную ткань?

Из какой ткани шьют форменную одежду для Министерства обороны и Министерства Внутренних Дел Российской Федерации? Что надевают сотрудники ОАО «Российские железные дороги»? Из какого материала шьют костюмы и школьную форму. Как делают шерстяную пряжу? Как ткут шерстяную ткань?

Ответы на эти вопросы нам даст Брянский камвольный комбинат, который специализируется на выпуске камвольных тканей.

Камвольное прядение (от нем. kammwolle — чесаная, гребенная шерсть) — гребенное прядение шерсти. По своей выработке, строению и внешнему виду камвольные ткани существенно отличаются от суконных. Камвольные ткани вырабатываются из длинной, малоизвитой шерсти, подвергающейся в прядении гребенному прочесу. Камвольная пряжа значительно тоньше суконной пряжи, она непушиста и применяется обычно скрученной в два конца.

Поверхность камвольных тканей, в отличие от суконных, открыта, совершенно гладка или слегка ворсиста, причем переплетение нитей рельефно проступает на поверхности материала, войлокообразный слой от валки, как это было у сукон и драпов, отсутствует. По сырьевому составу камвольные ткани могут быть чисто шерстяными, полушерстяными, когда наряду с шерстяной применяется хлопчатобумажная пряжа, и смешанными, когда при составлении смески к шерсти добавляются другие волокна (обычно коротковолокнистый искусственный шелк).

Камвольное производство (производство шерстяных тканей) начинается с подготовки сырья. Сырье на комбинат поступает в тюках.

02.

Шерсть в тюках уже промыта и очищена.

03.

Сортировщицам необходимо вручную разобрать тюки шерсти и не допустить попадания бракованной шерсти в производственный процесс.

04.

Это памятка для сортировщиков. Такую шерсть откладывают в сторону.

05.

Так выглядит будущий костюм :)

06.

Разрыхлительно-очистительная машина. Шерсть в ней в прямом смысле летит клочьями!

07.

Мы разбираем производство полушерстяных тканей. Для их производства нам понадобится не только шерсть, но и синтетическое волокно. Например, лавсан. Сортировщики также разбирают тюки с синтетическим волокном и загружают его, но уже в другую разрыхлительную машину.

08.

Разрыхленное и очищенное сырье (шерсть и синтетическое волокно) по трубам поступает в соседний цех.

09.

Настало время прочесать шерсть на кардочесальной машине, освободиться от волокон менее пяти сантиметров в длину и загрязнений. Также распутаем волокна шерсти и распределим их на параллельные пряди.

10.

Не пугайтесь. На фото прочесываем синтетическое волокно.

11.

12.

Прочесанные параллельные волокна в виде мотка рыхлой ленты — топс первого чесания.

13.

Следующий этап производства. Топс первого чесания опять прочешем и уплотним. Получим моток топса второго чесания.

14.

15.

16.

При производстве шерстяной пряжи должны быть созданы особые условия. Влажность воздуха должна быть 75-90%. Установленные под потолком разбрызгиватели, создают необходимый уровень влажности воздуха.

17.

Топс второго чесания готов.

18.

Готовые топсы.

19.

Ну чтож. Шерстяные волокна прочесаны, очищены от грязи, уложены параллельными прядями и уплотнены. Идем дальше.

20.

Снова прочесываем шерстяные волокна, освобождаем от остатков загрязнения и еще больше уплотняем.

21.

Практически в два раза уплотненное волокно укладываем кругами в большие цилиндрические емкости.

22.

23.

Исходная шерсть светлая, но для производства разноцветной шерстяной пряжи нам потребуется шерсть разных цветов. На следующем этапе мы красим, промываем и сушим шерсть и синтетическое волокно.

24.

25.

26.

27.

28.

29.

30.

31.

Проход между цехами.

32.

Окрашенные шерстяные или синтетические волокна поступают на ровничную машину, где еще раз прочесываются и укладываются в тонкую и еще более плотную ленту — ровницу. Именно на этом этапе встречаются шерстяные и синтетические волокна, которые до этого момента шли разными путями.

33.

34.

35.

Моток ровницы.

36.

Еще одна ровничная машина, но работает с волокнами другого цвета.

37.

38.

Ровница, которая затем отправится на прядильную машину.

39.

На эти штуки наматывают ровницу.

40.

Прядильная машина, на которой ровница растягивается и плотно скручивается. Так рождается шерстяная нить. Шерстяная нить (шерстяная пряжа) наматывается на шпулю.

41.

Оператор прядильной машины.

42.

А это шпули с шерстяной пряжей.

43.

В этой штуке запаривают пряжу на шпулях, чтобы она не скручивалась при перемотки на бобины.

44.

Перемоточная машина. Перематывает шерстяную пряжу со шпули на бобины.

45.

46.

47.

48.

49.

Тележка с пустыми шпулями.

50.

Временный склад.

51.

52.

53.

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. Делают это на сновальной машине.

54.

55.

56.

57.

Ткацкие станки. Воздух необходимо увлажнять.

58.

59.

60.

61.

62.

Участок отделочного производства камвольных тканей. Здесь производят крашение тканей, сушку, декатирование и проч.

63.

По этим рельсам на потолке перемещается электрический подъемник.

64.

В дальних уголках комбината можно наблюдать и такую картину.

65.

Товаробраковочный цех. Готовую ткань тщательно проверяют на наличие разрывов и инородных включений. Разрывы штопают, включения удаляют.

66.

67.

68.

Кто работал?Кто устал?Час обеденный настал!

Заводская столовая Брянского камвольного комбината.

69.

Брянский камвольный комбинат поставляет ткань для пошива форменной одежды для министерств и ведомств. Конкурс на поставку проводится 2 раза в год и контракт на поставку ткани заключается всего на полгода. Руководство комбината озабочено столь кратким сроком контракта и хочет увеличить его до трех лет. При увеличении срока контракта на поставку тканей, руководство комбината считает, что можно будет уверенно прогнозировать дальнейшее развитие комбината, расширение и обновление парка станков и обучение персонала, расширение производства.

70.

А здесь представлены образцы форменной одежды, изготовленной из ткани Брянского камвольного комбината.

71.

72.

Образцы школьной формы.

73.

Форменная одежда ОАО «Российские железные дороги».

74.

Покидаем комбинат.

75.

Вот так мы познакомились с камвольным производством на Брянском камвольном комбинате.

76.

Источник: http://kak-eto-sdelano.livejournal.com/

procapitalist.ru

Как ткут полушерстяную ткань?

Из какой ткани шьют форменную одежду для Министерства обороны и Министерства Внутренних Дел Российской Федерации? Что надевают сотрудники ОАО «Российские железные дороги»? Из какого материала шьют костюмы и школьную форму. Как делают шерстяную пряжу? Как ткут шерстяную ткань?

Ответы на эти вопросы нам даст Брянский камвольный комбинат, который специализируется на выпуске камвольных тканей.

Камвольное прядение (от нем. kammwolle — чесаная, гребенная шерсть) — гребенное прядение шерсти. По своей выработке, строению и внешнему виду камвольные ткани существенно отличаются от суконных. Камвольные ткани вырабатываются из длинной, малоизвитой шерсти, подвергающейся в прядении гребенному прочесу. Камвольная пряжа значительно тоньше суконной пряжи, она непушиста и применяется обычно скрученной в два конца.

Поверхность камвольных тканей, в отличие от суконных, открыта, совершенно гладка или слегка ворсиста, причем переплетение нитей рельефно проступает на поверхности материала, войлокообразный слой от валки, как это было у сукон и драпов, отсутствует. По сырьевому составу камвольные ткани могут быть чисто шерстяными, полушерстяными, когда наряду с шерстяной применяется хлопчатобумажная пряжа, и смешанными, когда при составлении смески к шерсти добавляются другие волокна (обычно коротковолокнистый искусственный шелк).

Камвольное производство (производство шерстяных тканей) начинается с подготовки сырья. Сырье на комбинат поступает в тюках.

02.

Шерсть в тюках уже промыта и очищена.

03.

Сортировщицам необходимо вручную разобрать тюки шерсти и не допустить попадания бракованной шерсти в производственный процесс.

04.

Это памятка для сортировщиков. Такую шерсть откладывают в сторону.

05.

Так выглядит будущий костюм :)

06.

Разрыхлительно-очистительная машина. Шерсть в ней в прямом смысле летит клочьями!

07.

Мы разбираем производство полушерстяных тканей. Для их производства нам понадобится не только шерсть, но и синтетическое волокно. Например, лавсан. Сортировщики также разбирают тюки с синтетическим волокном и загружают его, но уже в другую разрыхлительную машину.

08.

Разрыхленное и очищенное сырье (шерсть и синтетическое волокно) по трубам поступает в соседний цех.

09.

Настало время прочесать шерсть на кардочесальной машине, освободиться от волокон менее пяти сантиметров в длину и загрязнений. Также распутаем волокна шерсти и распределим их на параллельные пряди.

10.

Не пугайтесь. На фото прочесываем синтетическое волокно.

11.

12.

Прочесанные параллельные волокна в виде мотка рыхлой ленты — топс первого чесания.

13.

Следующий этап производства. Топс первого чесания опять прочешем и уплотним. Получим моток топса второго чесания.

14.

15.

16.

При производстве шерстяной пряжи должны быть созданы особые условия. Влажность воздуха должна быть 75-90%. Установленные под потолком разбрызгиватели, создают необходимый уровень влажности воздуха.

17.

Топс второго чесания готов.

18.

Готовые топсы.

19.

Ну чтож. Шерстяные волокна прочесаны, очищены от грязи, уложены параллельными прядями и уплотнены. Идем дальше.

20.

Снова прочесываем шерстяные волокна, освобождаем от остатков загрязнения и еще больше уплотняем.

21.

Практически в два раза уплотненное волокно укладываем кругами в большие цилиндрические емкости.

22.

23.

Исходная шерсть светлая, но для производства разноцветной шерстяной пряжи нам потребуется шерсть разных цветов. На следующем этапе мы красим, промываем и сушим шерсть и синтетическое волокно.

24.

25.

26.

27.

28.

29.

30.

31.

Проход между цехами.

32.

Окрашенные шерстяные или синтетические волокна поступают на ровничную машину, где еще раз прочесываются и укладываются в тонкую и еще более плотную ленту — ровницу. Именно на этом этапе встречаются шерстяные и синтетические волокна, которые до этого момента шли разными путями.

33.

34.

35.

Моток ровницы.

36.

Еще одна ровничная машина, но работает с волокнами другого цвета.

37.

38.

Ровница, которая затем отправится на прядильную машину.

39.

На эти штуки наматывают ровницу.

40.

Прядильная машина, на которой ровница растягивается и плотно скручивается. Так рождается шерстяная нить. Шерстяная нить (шерстяная пряжа) наматывается на шпулю.

41.

Оператор прядильной машины.

42.

А это шпули с шерстяной пряжей.

43.

В этой штуке запаривают пряжу на шпулях, чтобы она не скручивалась при перемотки на бобины.

44.

Перемоточная машина. Перематывает шерстяную пряжу со шпули на бобины.

45.

46.

47.

48.

49.

Тележка с пустыми шпулями.

50.

Временный склад.

51.

52.

53.

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. Делают это на сновальной машине.

54.

55.

56.

57.

Ткацкие станки. Воздух необходимо увлажнять.

58.

59.

60.

61.

62.

Участок отделочного производства камвольных тканей. Здесь производят крашение тканей, сушку, декатирование и проч.

63.

По этим рельсам на потолке перемещается электрический подъемник.

64.

В дальних уголках комбината можно наблюдать и такую картину.

65.

Товаробраковочный цех. Готовую ткань тщательно проверяют на наличие разрывов и инородных включений. Разрывы штопают, включения удаляют.

66.

67.

68.

Кто работал?Кто устал?Час обеденный настал!

Заводская столовая Брянского камвольного комбината.

69.

Брянский камвольный комбинат поставляет ткань для пошива форменной одежды для министерств и ведомств. Конкурс на поставку проводится 2 раза в год и контракт на поставку ткани заключается всего на полгода. Руководство комбината озабочено столь кратким сроком контракта и хочет увеличить его до трех лет. При увеличении срока контракта на поставку тканей, руководство комбината считает, что можно будет уверенно прогнозировать дальнейшее развитие комбината, расширение и обновление парка станков и обучение персонала, расширение производства.

70.

А здесь представлены образцы форменной одежды, изготовленной из ткани Брянского камвольного комбината.

71.

72.

Образцы школьной формы.

73.

Форменная одежда ОАО «Российские железные дороги».

74.

Покидаем комбинат.

75.

Вот так мы познакомились с камвольным производством на Брянском камвольном комбинате.

76.

Источник: http://kak-eto-sdelano.livejournal.com/

procapitalist.ru

Как ткут полушерстяную ткань.: shaltay_boltay

Оригинал взят у frocush в Как делают полушерстяную ткань.Из какой ткани шьют форменную одежду для Министерства обороны и Министерства Внутренних Дел Российской Федерации? Что надевают сотрудники ОАО «Российские железные дороги»? Из какого материала шьют костюмы и школьную форму. Как делают шерстяную пряжу? Как ткут шерстяную ткань?

Ответы на эти вопросы нам даст Брянский камвольный комбинат, который специализируется на выпуске камвольных тканей.

Камвольное прядение (от нем. kammwolle — чесаная, гребенная шерсть) — гребенное прядение шерсти. По своей выработке, строению и внешнему виду камвольные ткани существенно отличаются от суконных. Камвольные ткани вырабатываются из длинной, малоизвитой шерсти, подвергающейся в прядении гребенному прочесу. Камвольная пряжа значительно тоньше суконной пряжи, она непушиста и применяется обычно скрученной в два конца. Поверхность камвольных тканей, в отличие от суконных, открыта, совершенно гладка или слегка ворсиста, причем переплетение нитей рельефно проступает на поверхности материала, войлокообразный слой от валки, как это было у сукон и драпов, отсутствует. По сырьевому составу камвольные ткани могут быть чисто шерстяными, полушерстяными, когда наряду с шерстяной применяется хлопчатобумажная пряжа, и смешанными, когда при составлении смески к шерсти добавляются другие волокна (обычно коротковолокнистый искусственный шелк).

Камвольное производство (производство шерстяных тканей) начинается с подготовки сырья. Сырье на комбинат поступает в тюках.

02.

Шерсть в тюках уже промыта и очищена.

03.

Сортировщицам необходимо вручную разобрать тюки шерсти и не допустить попадания бракованной шерсти в производственный процесс.

04.

Это памятка для сортировщиков. Такую шерсть откладывают в сторону.

05.

Так выглядит будущий костюм :)

06.

Разрыхлительно-очистительная машина. Шерсть в ней в прямом смысле летит клочьями!

07.

Мы разбираем производство полушерстяных тканей. Для их производства нам понадобится не только шерсть, но и синтетическое волокно. Например, лавсан. Сортировщики также разбирают тюки с синтетическим волокном и загружают его, но уже в другую разрыхлительную машину.

08.

Разрыхленное и очищенное сырье (шерсть и синтетическое волокно) по трубам поступает в соседний цех.

09.

Настало время прочесать шерсть на кардочесальной машине, освободиться от волокон менее пяти сантиметров в длину и загрязнений. Также распутаем волокна шерсти и распределим их на параллельные пряди.

10.

Не пугайтесь. На фото прочесываем синтетическое волокно.

11.

12.

Прочесанные параллельные волокна в виде мотка рыхлой ленты — топс первого чесания.

13.

Следующий этап производства. Топс первого чесания опять прочешем и уплотним. Получим моток топса второго чесания.

14.

15.

16.

При производстве шерстяной пряжи должны быть созданы особые условия. Влажность воздуха должна быть 75-90%. Установленные под потолком разбрызгиватели, создают необходимый уровень влажности воздуха.

17.

Топс второго чесания готов.

18.

Готовые топсы.

19.

Ну чтож. Шерстяные волокна прочесаны, очищены от грязи, уложены параллельными прядями и уплотнены. Идем дальше.

20.

Снова прочесываем шерстяные волокна, освобождаем от остатков загрязнения и еще больше уплотняем.

21.

Практически в два раза уплотненное волокно укладываем кругами в большие цилиндрические емкости.

22.

23.

Исходная шерсть светлая, но для производства разноцветной шерстяной пряжи нам потребуется шерсть разных цветов. На следующем этапе мы красим, промываем и сушим шерсть и синтетическое волокно.

24.

25.

26.

27.

28.

29.

30.

31.

Проход между цехами.

32.

Окрашенные шерстяные или синтетические волокна поступают на ровничную машину, где еще раз прочесываются и укладываются в тонкую и еще более плотную ленту — ровницу. Именно на этом этапе встречаются шерстяные и синтетические волокна, которые до этого момента шли разными путями.

33.

34.

35.

Моток ровницы.

36.

Еще одна ровничная машина, но работает с волокнами другого цвета.

37.

38.

Ровница, которая затем отправится на прядильную машину.

39.

На эти штуки наматывают ровницу.

40.

Прядильная машина, на которой ровница растягивается и плотно скручивается. Так рождается шерстяная нить. Шерстяная нить (шерстяная пряжа) наматывается на шпулю.

41.

Оператор прядильной машины.

42.

А это шпули с шерстяной пряжей.

43.

В этой штуке запаривают пряжу на шпулях, чтобы она не скручивалась при перемотки на бобины.

44.

Перемоточная машина. Перематывает шерстяную пряжу со шпули на бобины.

45.

46.

47.

48.

49.

Тележка с пустыми шпулями.

50.

Временный склад.

51.

52.

53.

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. Делают это на сновальной машине.

54.

55.

56.

57.

Ткацкие станки. Воздух необходимо увлажнять.

58.

59.

60.

61.

62.

Участок отделочного производства камвольных тканей. Здесь производят крашение тканей, сушку, декатирование и проч.

63.

По этим рельсам на потолке перемещается электрический подъемник.

64.

В дальних уголках комбината можно наблюдать и такую картину.

65.

Товаробраковочный цех. Готовую ткань тщательно проверяют на наличие разрывов и инородных включений. Разрывы штопают, включения удаляют.

66.

67.

68.

Кто работал?Кто устал?Час обеденный настал!

Заводская столовая Брянского камвольного комбината.

69.

Брянский камвольный комбинат поставляет ткань для пошива форменной одежды для министерств и ведомств. Конкурс на поставку проводится 2 раза в год и контракт на поставку ткани заключается всего на полгода. Руководство комбината озабочено столь кратким сроком контракта и хочет увеличить его до трех лет. При увеличении срока контракта на поставку тканей, руководство комбината считает, что можно будет уверенно прогнозировать дальнейшее развитие комбината, расширение и обновление парка станков и обучение персонала, расширение производства.

70.

А здесь представлены образцы форменной одежды, изготовленной из ткани Брянского камвольного комбината.

71.

72.

Образцы школьной формы.

73.

Форменная одежда ОАО «Российские железные дороги».

74.

Покидаем комбинат.

75.

Вот так мы познакомились с камвольным производством на Брянском камвольном комбинате.

76.

shaltay-boltay.livejournal.com

Как ткут полушерстяную ткань?

Из какой ткани шьют форменную одежду для Министерства обороны и Министерства Внутренних Дел Российской Федерации? Что надевают сотрудники ОАО «Российские железные дороги»? Из какого материала шьют костюмы и школьную форму. Как делают шерстяную пряжу? Как ткут шерстяную ткань?

Ответы на эти вопросы нам даст Брянский камвольный комбинат, который специализируется на выпуске камвольных тканей.

Камвольное прядение (от нем. kammwolle — чесаная, гребенная шерсть) — гребенное прядение шерсти. По своей выработке, строению и внешнему виду камвольные ткани существенно отличаются от суконных. Камвольные ткани вырабатываются из длинной, малоизвитой шерсти, подвергающейся в прядении гребенному прочесу. Камвольная пряжа значительно тоньше суконной пряжи, она непушиста и применяется обычно скрученной в два конца.

Поверхность камвольных тканей, в отличие от суконных, открыта, совершенно гладка или слегка ворсиста, причем переплетение нитей рельефно проступает на поверхности материала, войлокообразный слой от валки, как это было у сукон и драпов, отсутствует. По сырьевому составу камвольные ткани могут быть чисто шерстяными, полушерстяными, когда наряду с шерстяной применяется хлопчатобумажная пряжа, и смешанными, когда при составлении смески к шерсти добавляются другие волокна (обычно коротковолокнистый искусственный шелк).

Камвольное производство (производство шерстяных тканей) начинается с подготовки сырья. Сырье на комбинат поступает в тюках.

02.

Шерсть в тюках уже промыта и очищена.

03.

Сортировщицам необходимо вручную разобрать тюки шерсти и не допустить попадания бракованной шерсти в производственный процесс.

04.

Это памятка для сортировщиков. Такую шерсть откладывают в сторону.

05.

Так выглядит будущий костюм :)

06.

Разрыхлительно-очистительная машина. Шерсть в ней в прямом смысле летит клочьями!

07.

Мы разбираем производство полушерстяных тканей. Для их производства нам понадобится не только шерсть, но и синтетическое волокно. Например, лавсан. Сортировщики также разбирают тюки с синтетическим волокном и загружают его, но уже в другую разрыхлительную машину.

08.

Разрыхленное и очищенное сырье (шерсть и синтетическое волокно) по трубам поступает в соседний цех.

09.

Настало время прочесать шерсть на кардочесальной машине, освободиться от волокон менее пяти сантиметров в длину и загрязнений. Также распутаем волокна шерсти и распределим их на параллельные пряди.

10.

Не пугайтесь. На фото прочесываем синтетическое волокно.

11.

12.

Прочесанные параллельные волокна в виде мотка рыхлой ленты — топс первого чесания.

13.

Следующий этап производства. Топс первого чесания опять прочешем и уплотним. Получим моток топса второго чесания.

14.

15.

16.

При производстве шерстяной пряжи должны быть созданы особые условия. Влажность воздуха должна быть 75-90%. Установленные под потолком разбрызгиватели, создают необходимый уровень влажности воздуха.

17.

Топс второго чесания готов.

18.

Готовые топсы.

19.

Ну чтож. Шерстяные волокна прочесаны, очищены от грязи, уложены параллельными прядями и уплотнены. Идем дальше.

20.

Снова прочесываем шерстяные волокна, освобождаем от остатков загрязнения и еще больше уплотняем.

21.

Практически в два раза уплотненное волокно укладываем кругами в большие цилиндрические емкости.

22.

23.

Исходная шерсть светлая, но для производства разноцветной шерстяной пряжи нам потребуется шерсть разных цветов. На следующем этапе мы красим, промываем и сушим шерсть и синтетическое волокно.

24.

25.

26.

27.

28.

29.

30.

31.

Проход между цехами.

32.

Окрашенные шерстяные или синтетические волокна поступают на ровничную машину, где еще раз прочесываются и укладываются в тонкую и еще более плотную ленту — ровницу. Именно на этом этапе встречаются шерстяные и синтетические волокна, которые до этого момента шли разными путями.

33.

34.

35.

Моток ровницы.

36.

Еще одна ровничная машина, но работает с волокнами другого цвета.

37.

38.

Ровница, которая затем отправится на прядильную машину.

39.

На эти штуки наматывают ровницу.

40.

Прядильная машина, на которой ровница растягивается и плотно скручивается. Так рождается шерстяная нить. Шерстяная нить (шерстяная пряжа) наматывается на шпулю.

41.

Оператор прядильной машины.

42.

А это шпули с шерстяной пряжей.

43.

В этой штуке запаривают пряжу на шпулях, чтобы она не скручивалась при перемотки на бобины.

44.

Перемоточная машина. Перематывает шерстяную пряжу со шпули на бобины.

45.

46.

47.

48.

49.

Тележка с пустыми шпулями.

50.

Временный склад.

51.

52.

53.

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. Делают это на сновальной машине.

54.

55.

56.

57.

Ткацкие станки. Воздух необходимо увлажнять.

58.

59.

60.

61.

62.

Участок отделочного производства камвольных тканей. Здесь производят крашение тканей, сушку, декатирование и проч.

63.

По этим рельсам на потолке перемещается электрический подъемник.

64.

В дальних уголках комбината можно наблюдать и такую картину.

65.

Товаробраковочный цех. Готовую ткань тщательно проверяют на наличие разрывов и инородных включений. Разрывы штопают, включения удаляют.

66.

67.

68.

Кто работал?Кто устал?Час обеденный настал!

Заводская столовая Брянского камвольного комбината.

69.

Брянский камвольный комбинат поставляет ткань для пошива форменной одежды для министерств и ведомств. Конкурс на поставку проводится 2 раза в год и контракт на поставку ткани заключается всего на полгода. Руководство комбината озабочено столь кратким сроком контракта и хочет увеличить его до трех лет. При увеличении срока контракта на поставку тканей, руководство комбината считает, что можно будет уверенно прогнозировать дальнейшее развитие комбината, расширение и обновление парка станков и обучение персонала, расширение производства.

70.

А здесь представлены образцы форменной одежды, изготовленной из ткани Брянского камвольного комбината.

71.

72.

Образцы школьной формы.

73.

Форменная одежда ОАО «Российские железные дороги».

74.

Покидаем комбинат.

75.

Вот так мы познакомились с камвольным производством на Брянском камвольном комбинате.

76.

Источник: http://kak-eto-sdelano.livejournal.com/

procapitalist.ru

Как ткут полушерстяную ткань?

Из какой ткани шьют форменную одежду для Министерства обороны и Министерства Внутренних Дел Российской Федерации? Что надевают сотрудники ОАО «Российские железные дороги»? Из какого материала шьют костюмы и школьную форму. Как делают шерстяную пряжу? Как ткут шерстяную ткань?

Ответы на эти вопросы нам даст Брянский камвольный комбинат, который специализируется на выпуске камвольных тканей.

Камвольное прядение (от нем. kammwolle — чесаная, гребенная шерсть) — гребенное прядение шерсти. По своей выработке, строению и внешнему виду камвольные ткани существенно отличаются от суконных. Камвольные ткани вырабатываются из длинной, малоизвитой шерсти, подвергающейся в прядении гребенному прочесу. Камвольная пряжа значительно тоньше суконной пряжи, она непушиста и применяется обычно скрученной в два конца.

Поверхность камвольных тканей, в отличие от суконных, открыта, совершенно гладка или слегка ворсиста, причем переплетение нитей рельефно проступает на поверхности материала, войлокообразный слой от валки, как это было у сукон и драпов, отсутствует. По сырьевому составу камвольные ткани могут быть чисто шерстяными, полушерстяными, когда наряду с шерстяной применяется хлопчатобумажная пряжа, и смешанными, когда при составлении смески к шерсти добавляются другие волокна (обычно коротковолокнистый искусственный шелк).

Камвольное производство (производство шерстяных тканей) начинается с подготовки сырья. Сырье на комбинат поступает в тюках.

02.

Шерсть в тюках уже промыта и очищена.

03.

Сортировщицам необходимо вручную разобрать тюки шерсти и не допустить попадания бракованной шерсти в производственный процесс.

04.

Это памятка для сортировщиков. Такую шерсть откладывают в сторону.

05.

Так выглядит будущий костюм :)

06.

Разрыхлительно-очистительная машина. Шерсть в ней в прямом смысле летит клочьями!

07.

Мы разбираем производство полушерстяных тканей. Для их производства нам понадобится не только шерсть, но и синтетическое волокно. Например, лавсан. Сортировщики также разбирают тюки с синтетическим волокном и загружают его, но уже в другую разрыхлительную машину.

08.

Разрыхленное и очищенное сырье (шерсть и синтетическое волокно) по трубам поступает в соседний цех.

09.

Настало время прочесать шерсть на кардочесальной машине, освободиться от волокон менее пяти сантиметров в длину и загрязнений. Также распутаем волокна шерсти и распределим их на параллельные пряди.

10.

Не пугайтесь. На фото прочесываем синтетическое волокно.

11.

12.

Прочесанные параллельные волокна в виде мотка рыхлой ленты — топс первого чесания.

13.

Следующий этап производства. Топс первого чесания опять прочешем и уплотним. Получим моток топса второго чесания.

14.

15.

16.

При производстве шерстяной пряжи должны быть созданы особые условия. Влажность воздуха должна быть 75-90%. Установленные под потолком разбрызгиватели, создают необходимый уровень влажности воздуха.

17.

Топс второго чесания готов.

18.

Готовые топсы.

19.

Ну чтож. Шерстяные волокна прочесаны, очищены от грязи, уложены параллельными прядями и уплотнены. Идем дальше.

20.

Снова прочесываем шерстяные волокна, освобождаем от остатков загрязнения и еще больше уплотняем.

21.

Практически в два раза уплотненное волокно укладываем кругами в большие цилиндрические емкости.

22.

23.

Исходная шерсть светлая, но для производства разноцветной шерстяной пряжи нам потребуется шерсть разных цветов. На следующем этапе мы красим, промываем и сушим шерсть и синтетическое волокно.

24.

25.

26.

27.

28.

29.

30.

31.

Проход между цехами.

32.

Окрашенные шерстяные или синтетические волокна поступают на ровничную машину, где еще раз прочесываются и укладываются в тонкую и еще более плотную ленту — ровницу. Именно на этом этапе встречаются шерстяные и синтетические волокна, которые до этого момента шли разными путями.

33.

34.

35.

Моток ровницы.

36.

Еще одна ровничная машина, но работает с волокнами другого цвета.

37.

38.

Ровница, которая затем отправится на прядильную машину.

39.

На эти штуки наматывают ровницу.

40.

Прядильная машина, на которой ровница растягивается и плотно скручивается. Так рождается шерстяная нить. Шерстяная нить (шерстяная пряжа) наматывается на шпулю.

41.

Оператор прядильной машины.

42.

А это шпули с шерстяной пряжей.

43.

В этой штуке запаривают пряжу на шпулях, чтобы она не скручивалась при перемотки на бобины.

44.

Перемоточная машина. Перематывает шерстяную пряжу со шпули на бобины.

45.

46.

47.

48.

49.

Тележка с пустыми шпулями.

50.

Временный склад.

51.

52.

53.

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. Делают это на сновальной машине.

54.

55.

56.

57.

Ткацкие станки. Воздух необходимо увлажнять.

58.

59.

60.

61.

62.

Участок отделочного производства камвольных тканей. Здесь производят крашение тканей, сушку, декатирование и проч.

63.

По этим рельсам на потолке перемещается электрический подъемник.

64.

В дальних уголках комбината можно наблюдать и такую картину.

65.

Товаробраковочный цех. Готовую ткань тщательно проверяют на наличие разрывов и инородных включений. Разрывы штопают, включения удаляют.

66.

67.

68.

Кто работал?Кто устал?Час обеденный настал!

Заводская столовая Брянского камвольного комбината.

69.

Брянский камвольный комбинат поставляет ткань для пошива форменной одежды для министерств и ведомств. Конкурс на поставку проводится 2 раза в год и контракт на поставку ткани заключается всего на полгода. Руководство комбината озабочено столь кратким сроком контракта и хочет увеличить его до трех лет. При увеличении срока контракта на поставку тканей, руководство комбината считает, что можно будет уверенно прогнозировать дальнейшее развитие комбината, расширение и обновление парка станков и обучение персонала, расширение производства.

70.

А здесь представлены образцы форменной одежды, изготовленной из ткани Брянского камвольного комбината.

71.

72.

Образцы школьной формы.

73.

Форменная одежда ОАО «Российские железные дороги».

74.

Покидаем комбинат.

75.

Вот так мы познакомились с камвольным производством на Брянском камвольном комбинате.

76.

Источник: http://kak-eto-sdelano.livejournal.com/

procapitalist.ru