Содержание

Виды прокладочных материалов.

Автор статьи — Olga Grasser

Не секрет, что важную функцию при изготовлении одежды выполняют прокладочные материалы. Их применяют для дублирования некоторых деталей или определенных областей деталей, для сохранения их формы в процессе носки.

Существуют различные виды прокладочных материалов. Иногда в одной модели необходимо применять несколько видов прокладок.

Прокладка подбирается в зависимости от плотности и свойств основного материала и от формы, которую она будет держать.

Прокладочные материалы бывают тканными и неткаными.

Тканные прокладочные материалы растяжимы в косом направлении, но стабильны в долевом и поперечном, поэтому при раскрое нужно учитывать это обстоятельство.

Нетканые прокладочные материалы представляют собой прессованную смесь волокон, иногда такие волокна могут быть просто нетканые, а могут быть игло-пробивные и игло-прошивные. В нетканых материалах не осыпаются срезы. Однако и в таких прокладках существует направление вдоль полотна, в котором полотно растягивается меньше, чем в поперечном.

В нетканых материалах не осыпаются срезы. Однако и в таких прокладках существует направление вдоль полотна, в котором полотно растягивается меньше, чем в поперечном.

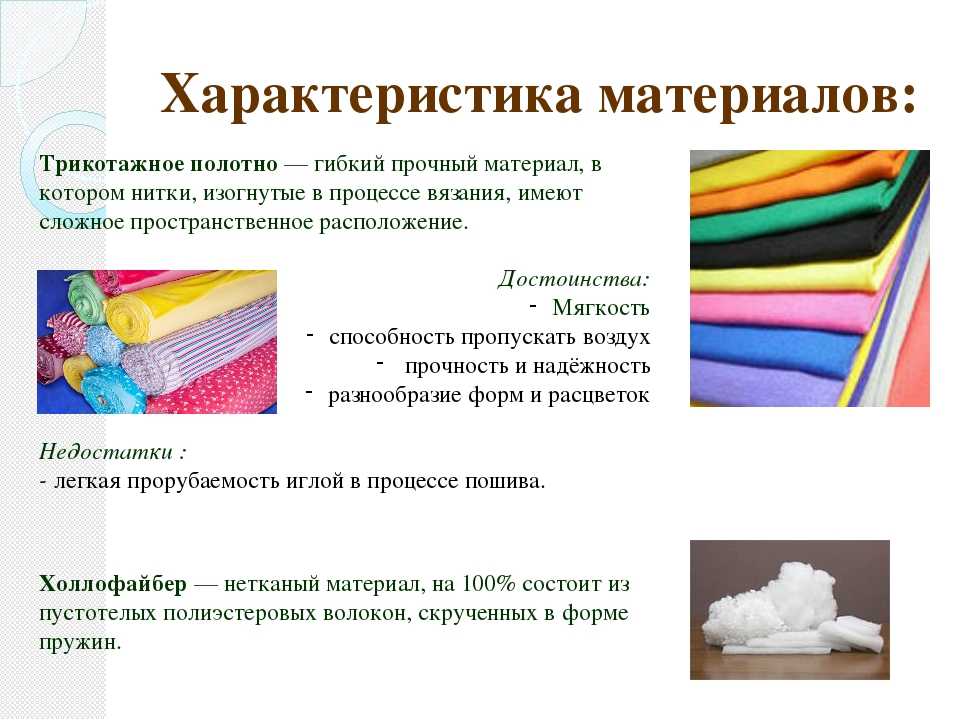

Существуют еще и трикотажные прокладки.

Они эластичны и используются для дублирования эластичных материалов.

Например в трикотажных изделиях необходимо использовать прокладочные материалы на трикотажной основе.

Тканные и нетканые прокладочные материалы могут быть с клеевым покрытием или без него.

Клеевые прокладочные материалы содержат на одной стороне специальное плавкое покрытие. Они очень просты в использовании и освобождают от значительного объема ручной работы. Такую прокладку накладывают на изнаночную сторону детали и придавливают горячим утюгом без пара!

Следует знать, что в высококачественных изделиях практически всегда используют неклеевые пришивные тканые прокладки. Если вы используете такую прокладку, помните, что она может дать усадку. Поэтому ее надо предварительно продекатировать.

Если вы используете такую прокладку, помните, что она может дать усадку. Поэтому ее надо предварительно продекатировать.

Нельзя использовать клеевые прокладочные материалы при шитье изделий из тканей с рельефной и скользкой поверхностью, а также изделий, которые будут в дальнейшем подвергаться длительному воздействию тепла и влаги.

Прокладочные материалы бывают разной плотности, со специальным покрытием. Например прокладка для воротников и манжет должна быть более жесткой, чем прокладка для стабилизации обтачек, низа рукава и изделия.

Чтобы выбрать наиболее подходящую прокладку, надо проверить, как будет выглядеть материал вместе с прокладкой, а для этого надо приклеить пробный кусочек прокладки на лоскут:

- Сделайте несколько образцов с разными прокладками.

-

Проверьте прочность клеевого соединения материала с прокладкой. Разъединить их должно быть очень трудно. -

Под прокладкой не должно оставаться пузырьков воздуха или не приклеенных участков. Если пузырьки воздуха все же остались, отпарьте прокладку так, чтобы ее можно было отделить, и приклейте на это место новую прокладку.

Если пузырьки воздуха все же остались, отпарьте прокладку так, чтобы ее можно было отделить, и приклейте на это место новую прокладку.

При дублировании деталей идеально использовать не утюг, а пресс. Пресс обеспечивает высокую температуру, хорошее давление и большую площадь дублирования! Что безусловно даёт хорошее качество и клеевая прокладка не отваливается в процессе эксплуатации изделия!

Купить прокладочные материалы вы можете в нашем интернет-магазине.

Прокладочные материалы для трубопроводной и запорной арматуры

Для изготовления прокладок применяются как неметаллические материалы, так и металлы. Металлические прокладки используются для ответственных объектов в тяжелых условий работы арматуры (высокой температуры, высокого давления и т. д.), но они требуют значительно больших усилий затяга соединения, чем мягкие прокладки.

Неметаллические материалы. Резина является наиболее пригодным материалом для уплотнения разъемных соединений. Она эластична, требует небольших усилий затяга уплотнений, практически непроницаема для жидкостей и газов. Резина применяется до температуры 50° С, а теплостойкая резина — до 140° С.

Она эластична, требует небольших усилий затяга уплотнений, практически непроницаема для жидкостей и газов. Резина применяется до температуры 50° С, а теплостойкая резина — до 140° С.

Для прокладок обычно применяется листовая техническая резина по ГОСТ 7338—65 без тканевых прослоек, так как при наличии прослоек иногда создается протечка среды через волокна прослойки. По твердости резину под¬разделяют на мягкую, средней твердости и твердую. Существует пять типов резины: маслобензостойкая (марки А, Б и В в зависимости от степени стойкости), кислотощелочестойкая, теплостойкая, морозостойкая и пищевая.

Прокладки из целлюлозного прокладочного картона широко используются в арматуре для пара низкого давления и воды при рабочей температуре tp < 120° С и рабочем давлении Pp до 0,6 МПа, для масла при tp < 80° С и Pр < 4 МПа и в других случаях. Применяется картон водонепроницаемый и прокладочный (пропитанный), последний используется и для нефтепродуктов при tр <= 85° С и рр < 0,6 МПа. Для картона допускается контактное давление не более 55 МПа. Для высоких температур целлюлозный картон не пригоден, так как обугливается.

Для картона допускается контактное давление не более 55 МПа. Для высоких температур целлюлозный картон не пригоден, так как обугливается.

Фибра листовая (ФЛАК) представляет собой бумагу или целлюлозу, обработанную хлористым цинком и затем каландрированную. Применяется для прокладок в арматуре при температуре до 100° С. Используется при работе на керосине, бензине, смазочном масле, кислороде и углекислоте. Коэффициент трения между фиброй и сухой сталью μ = 0,33.

Асбест в качестве прокладочного материала используется в арматуре при повышенных и высоких температурах. Материал минерального происхождения в технике используется после переработки в виде листового картона пли шнура. При 500° С прочность асбеста снижается на 33%, а при 600° С — на 77%. К щелочам асбест устойчив, к кислотам устойчив антофилит-асбест.

Асбестовый непропнтанный картон имеет рыхлое строение, низкую прочность, ио высокую жаростойкость, используется для арматуры, работающей при температуре до 600° С; задвижек для горячего дутья, генераторных и дымовых газов и для другой арматуры, не работающей на жидкости. Пропитанный натуральной олифой асбестовый картон может быть использован для нефтепродуктов при давлении до 0,6 МПа и температуре tp < 180° С, однако замена его при смене прокладок или ремонте арматуры затруднена, так как он прилипает к металлическим поверхностям. Для уплотнения средних фланцев газовых больших задвижек используется также асбестовый шнур, который укладывается спиралью на поверхности фланца, предварительно смазанной техническим вазелином. Кроме того, для прокладок используются специальные ткани с пряжей из мягкой латунной или никелевой проволоки. Изготовляют также комбинированные прокладки из колец различной формы и сечений, сердцевина которых выполняется из асбеста, а облицовка из тонкого металлического или пластмассового листа. Такие прокладки имеют хорошие эксплуатационные свойства, но сложны в изготовлении.

Пропитанный натуральной олифой асбестовый картон может быть использован для нефтепродуктов при давлении до 0,6 МПа и температуре tp < 180° С, однако замена его при смене прокладок или ремонте арматуры затруднена, так как он прилипает к металлическим поверхностям. Для уплотнения средних фланцев газовых больших задвижек используется также асбестовый шнур, который укладывается спиралью на поверхности фланца, предварительно смазанной техническим вазелином. Кроме того, для прокладок используются специальные ткани с пряжей из мягкой латунной или никелевой проволоки. Изготовляют также комбинированные прокладки из колец различной формы и сечений, сердцевина которых выполняется из асбеста, а облицовка из тонкого металлического или пластмассового листа. Такие прокладки имеют хорошие эксплуатационные свойства, но сложны в изготовлении.

Листовой паронит (ГОСТ 481—71) изготовляется из смеси асбестовых соло-кон (60—70%), растворителя, каучука (12—15%), минеральных наполнителей (15—18%) и серы (1,5—2,0%) путем вулканизации и вальцевания под большим давлением. Теплостойкость паронита зависит от количества в нем резнни.

Теплостойкость паронита зависит от количества в нем резнни.

Паронит является универсальным прокладочным материалом и используется в арматуре для насыщенного и перегретого пара, горячих газов и воздуха, растворов щелочей и слабых растворов кислот, аммиака, масел и нефтепродуктов при температуре до 450°С. Коэффициент трения паронита по металлу μ =0,5. Упругость паронита невелика. При контактном давлении свыше 32 МПа все неплотности в материале устраняются. Релаксация напряжений в период, ближайший после затяга, значительна. После обжатия при контактном давлении 70 МПа герметичность соединения сохраняется и при контактном давлении на прокладке, равном рабочему. Наибольшее допускаемое контактное давление на паронит 130 МПа, Чтобы улучшить герметичность соединения и увеличить сопротивление распору прокладки средой, на уплотнительных поверхностях соединения обычно создают две-три узкие канавки треугольного сечения, в которые паронит вдавливается под действием усилия затяга. Такие канавки делаются и при использовании других неметаллических прокладок. Листы паронита изготовляются толщиной до 6 мм. Прокладку целесообразно применять возможно более тонкую» но толщина ее должна быть достаточной для герметизации соединения при данной шероховатости обработанных поверхностей и площади уплотнения. Паронит листовой выпускается следующих марок: ПОН, ПМБ, ПА, ПЭ (см. табл. 4.29), ПС и ПСГ (последние две — специальные).

Листы паронита изготовляются толщиной до 6 мм. Прокладку целесообразно применять возможно более тонкую» но толщина ее должна быть достаточной для герметизации соединения при данной шероховатости обработанных поверхностей и площади уплотнения. Паронит листовой выпускается следующих марок: ПОН, ПМБ, ПА, ПЭ (см. табл. 4.29), ПС и ПСГ (последние две — специальные).

4.29. Условия применения паронита (по ГОСТ 481—71)

Продолжение табл. 4.29

Паронит марок ПОН и ПА испытывается на уплотнительную способность в среде пара при температуре 450° С и давлении 10 МПа. Прокладка наружным диаметром 120 мм и внутренним 80 мм, смазанная маслографитовой пастой, должна при контактном давлении 22,5 МПа сохранять герметичность в течение 30 мин. Кроме того, паронит этих марок, а также марки ПМБ испытывается на уплотняющую способность в керосине при температуре 20° С и давлении 15 МПа. Прокладка наружным диаметром 120 мм и внутренним 80 мм, смазанная маслографитовой пастой, при контактном давлении 32,4 МПа должна сохранять герметичность в течение 30 мин.

Паронит специальной марки ПС предназначен для этилового спирта, жидкого кислорода, масла Л-1 и воздуха. Применяется для давлений до 7,5 МПа при рабочей температуре от —182 до +400° С в зависимости от типа соединения и рабочей среды. Паронит марки ПСГ (паронит специальный графитированный) предназначается для этилового спирта, водяного пара и парогаза. Применяется для давлений до 7,5 МПа при рабочей температуре до 450° С (для спирта — до 50° С). Листы паронита имеют размеры от 0,3 X 0,4 до 1,5 X 3,0 м, толщина листов паронита марки ПОН — от 0,4 до 6,0 мм. Каждая марка паронита имеет свой диапазон размеров и толщин.

Пластмассы для прокладок арматуры применяются при невысоких температурах среды. Пластикат поливинилхлоридный по эластичности наиболее близко подходит к резине, используется для арматуры в химических производствах при сравнительно узком интервале температур (от —15 до 4-40° С). Полиэтилен в качестве прокладок может использоваться при температуры среды от —60 до +50° С. Фторопласт-4 и фторопластовый уплотнительный материал (ФУМ), выпускаемый в виде шнуров различных профилей и сечений, применяются для температур от —195до +200°С. Винипласт как прокладочный материал используется ограниченно.

Фторопласт-4 и фторопластовый уплотнительный материал (ФУМ), выпускаемый в виде шнуров различных профилей и сечений, применяются для температур от —195до +200°С. Винипласт как прокладочный материал используется ограниченно.

Металлические материалы. Металлические прокладки изготовляются в виде плоских колец прямоугольного сечения из листового материала или в виде колец фасонного сечения из труб или поковок. К последним относятся линзовые прокладки чечевичного сечения, прокладки сечением в виде овала, расположенного параллельно оси прокладки, и гребенчатые прокладки, имеющие сечение прямоугольника с треугольными выступами в виде гребенки. Помимо этого изготовляются комбинированные прокладки, состоящие из мягкой сердцевины (асбеста или паронита), облицованной листовым материалом из алюминия, малоуглеродистой стали или коррозионностойкой стали 08Х18Н10Т или 12Х18Н10Т. Достоинства металлических прокладок: достаточная плотность при высоких давлениях и температурах среды, коэффициент температурного расширения близок к коэффициенту температурного расширения материала фланца и шпилек или болтов, возможность повторного использования после соответствующего ремонта. К недостаткам следует отнести: необходимость создания больших усилий для обеспечения герметичности соединения, относительно низкие упругие свойства, значительную релаксацию напряжений и относительно высокую сто¬имость изготовления. В табл. 4.30 приведены некоторые сведения о металлах, применяемых для изготовления прокладок арматуры.

К недостаткам следует отнести: необходимость создания больших усилий для обеспечения герметичности соединения, относительно низкие упругие свойства, значительную релаксацию напряжений и относительно высокую сто¬имость изготовления. В табл. 4.30 приведены некоторые сведения о металлах, применяемых для изготовления прокладок арматуры.

4.30. Металлы, применяемые для изготовления прокладок

27 Материалы для нестандартных прокладок и их назначение

Содержание

Существуют тысячи материалов на выбор при изготовлении индивидуальной прокладки, каждый из которых имеет различные свойства и допуски на выбор.

Некоторые из наиболее распространенных категорий материалов для изготовления нестандартных прокладок, а также общие рекомендации относительно того, когда они могут подойти, подробно описаны ниже.

Имейте в виду, что эта статья предназначена для предоставления общих рекомендаций, и в каждой категории существует множество материалов с различными свойствами и характеристиками. Сужение до окончательного материала лучше всего делать с помощью эксперта. Это руководство предназначено для того, чтобы помочь вам начать процесс выбора материала, прежде чем углубляться в мельчайшие детали.

Сужение до окончательного материала лучше всего делать с помощью эксперта. Это руководство предназначено для того, чтобы помочь вам начать процесс выбора материала, прежде чем углубляться в мельчайшие детали.

Вы также можете использовать это оглавление, чтобы сразу перейти к материалу, о котором хотите узнать больше:

- Твердые материалы

- Силикон

- Фторсиликон

- Неопрен

- Нитрил

- ЭПДМ

- Фторэластомер

- Бутил

- Губчатые материалы

- Силиконовая губка

- Смесь неопрена/EPDM

- Прямая губка из EPDM

- Вспененные материалы

- Силиконовые пены

- Пенополиуретан

- Поролоновые фильтры

- Полиолефин

- Форма на месте Материалы

- Силикон

- УФ-материалы

- Электромагнитные материалы

- Экранирование электромагнитных помех

- Силиконовые профили

- Силикон

- Фторсиликон

- Тафта из никеля Ткань/пена

- Материалы, поглощающие микроволновое излучение

- Материалы для термоинтерфейса

- Силикон для заполнения зазоров

- Акриловый заполнитель зазоров

- Материалы Sil-Pad

- Термолента

- Термопаста

— Статья продолжается ниже —

Избегайте частых ошибок при проектировании с помощью нашего бесплатного руководства.

Твердые материалы

Твердые материалы часто выбираются на основе простого предпочтения между твердыми и губчатыми материалами. В целом, вы можете делать то же самое с твердыми и губчатыми материалами, но твердые материалы продлят срок службы вашей прокладки и сделают ее более долговечной. Твердые материалы часто продлевают срок службы устройства до 2 раз дольше, чем губчатый материал.

Кроме того, сила сжатия твердого тела всегда будет больше силы сжатия губки. Если ваше приложение имеет или может выдерживать большие силы сжатия, лучшим выбором будет твердый материал.

Твердые материалы могут быть преобразованы в прокладки с помощью высечки, гидроабразивной резки, ЧПУ или цифровой резки. Кроме того, из твердых материалов можно формовать более трехмерные (а не плоские) прокладки, если этого требует ситуация.

Силикон

Твердый силикон предназначен для использования вне помещений, где физические свойства не являются критическими, но все же требуется устойчивость к экстремальным температурам. Это может включать ситуации, когда деградация может произойти из-за воздействия солнечного света или озона.

Это может включать ситуации, когда деградация может произойти из-за воздействия солнечного света или озона.

Фторсиликон

Покрытие из фторсиликона

предназначено для использования в тех же условиях, что и силикон, с дополнительной химической стойкостью. Стойкость к экстремальным температурам и устойчивость к химическим веществам, таким как масла и топливо, делают его идеальным материалом для подачи топлива в аэрокосмической, автомобильной и оборонной промышленности. Вы обнаружите, что из-за дополнительной химической стойкости фторсиликон стоит немного дороже, чем силикон.

Неопрен

Неопрен

является более экономичным вариантом, чем силикон или фторсиликон. Рекомендуется для приложений, требующих устойчивости к жидкостям, таким как вода, масло и другие растворители. Он также устойчив с высокой степенью эластичности. Обладая большим удлинением и прочностью на разрыв, чем силиконы общего назначения, этот материал устойчив к истиранию и усталости.

Нитрил

Нитрил — это материал, специально разработанный для коммерческого или промышленного применения, где важным фактором являются экстремальные условия окружающей среды и износ. Нитрил проявляет устойчивость к химическим веществам, таким как топливо и масла. Это прочный, долговечный материал.

Нитрил проявляет устойчивость к химическим веществам, таким как топливо и масла. Это прочный, долговечный материал.

Существуют версии нитриловых материалов, одобренные FDA, что делает их обычным выбором для применения в сельском хозяйстве или пищевой промышленности.

ЭПДМ

EPDM (этилен-пропилен-диен-метилен), отвержденный перекисью, используется в самых разных областях, где требуется резина общего назначения с отличной водостойкостью, устойчивостью к атмосферным воздействиям, ультрафиолетовому излучению и озону. Процесс отверждения EPDM, отвержденного перекисью, обеспечивает термостойкость, что делает его устойчивым к высоким температурам и пару. В некоторых случаях этот материал может быть дешевле силикона. EPDM не рекомендуется для применений, подверженных воздействию масла.

Фторэластомер

Фторэластомер, лучший выбор для твердых материалов, известен тем, что предлагает лучшее из всего. Он обеспечивает устойчивость к экстремальным диапазонам температур, демонстрирует высокую устойчивость к химическим веществам и хорошо подходит для большинства применений. Таким образом, это также самый дорогой из всех твердых материалов. Распространенным применением, в котором необходимы все эти свойства, являются варианты использования в аэрокосмической отрасли.

Таким образом, это также самый дорогой из всех твердых материалов. Распространенным применением, в котором необходимы все эти свойства, являются варианты использования в аэрокосмической отрасли.

Прочтите сейчас: руководство от начала до конца по изготовлению прокладок по индивидуальному заказу.

Бутил

Бутил – это синтетический каучук, хорошо сопротивляющийся влаге и прохождению газов. Кроме того, он обладает высокой устойчивостью к маслам и химическим веществам, что делает его обычным выбором для автомобильных и даже медицинских применений.

Губчатые материалы

Губчатые материалы

обычно выбирают для применений, когда требуются низкие силы сжатия. Это может иметь место, если есть опасения по поводу деформации или изгиба корпуса во время сборки, если требуется пластиковый корпус или если есть опасения по поводу растрескивания упоров сжатия в любом месте корпуса. Кроме того, губчатые материалы значительно облегчают сборку, поскольку требуются гораздо меньшие силы сжатия.

Кроме того, губчатые материалы иногда предпочтительнее твердых из-за огнестойкости UL. Гораздо проще найти силиконовые губчатые материалы с классом воспламеняемости UL94V-0, чем твердый силикон.

Силиконовая губка

Силиконовая губка с закрытыми порами мягкой плотности

— отличный материал для прокладок и прокладок, где требуется мягкий сжимаемый материал. Он устойчив к экстремальным температурам, что делает его идеальным для наружного применения, и обеспечивает хорошую остаточную деформацию при сжатии. Кроме того, его не связанные между собой закрытые ячейки предотвращают поглощение воды.

Силиконовая губка имеет самый долгий срок службы из всех вариантов материала губки. Как правило, силиконовая губка бывает мягкой, средней, твердой и сверхтвердой плотности.

Неопреновая смесь

Неопреновая смесь — отличный выбор для прокладок и герметиков, где требуется мягкий и податливый материал. Он считается более дешевой альтернативой твердой резине и другим губчатым материалам. Он обычно используется для поглощения ударов, в качестве теплового барьера, для защиты от атмосферных воздействий и в качестве основного решения для герметизации в промышленности.

Он обычно используется для поглощения ударов, в качестве теплового барьера, для защиты от атмосферных воздействий и в качестве основного решения для герметизации в промышленности.

Кроме того, его не связанные между собой закрытые ячейки делают его чрезвычайно непроницаемым для поглощения воды. Эта губчатая резина обычно бывает пяти видов жесткости: Soft, Medium, Medium-Firm, Hard и Extra-Firm.

Губка EPDM

Губчатый материал EPDM обладает почти такими же качествами, что и неопреновая смесь, описанная выше, но обладает большей устойчивостью к озону, что делает его полезным в тех случаях, когда губчатый материал лучше всего подходит, но воздействие озона вызывает беспокойство. Таким образом, он немного дороже смеси неопрена.

Вспененные материалы

Подобно губчатым материалам, вспененные материалы используются там, где требуется низкая сила сжатия. На самом деле, они обеспечивают даже более низкую силу сжатия, чем губчатые материалы. Кроме того, пены обычно дешевле, чем твердые или губчатые.

Как правило, пеноматериалы используются для обеспечения простой герметизации в первую очередь от воздуха и пыли, но не обеспечивают истинную защиту от воздействия окружающей среды. Он лучше всего подходит, если в вашем приложении требуется просто базовое уплотнение между двумя материалами, и он не подходит для критических наружных применений.

Силиконовые пены

Ячеистая силиконовая пена обладает устойчивостью к экстремальным температурам и упругостью, необходимой для многих типов герметизации, амортизации, изоляции и виброизоляции. Обычно материалы из силиконовой пены доступны в шести различных вариантах, от ультрамягких до сверхтвердых.

Пенополиуретан

Пенополиуретаны

предлагают широкий спектр дизайнерских решений для уплотнения, герметизации и поглощения энергии. Они обеспечивают баланс более дешевого варианта, чем силиконовые пены, и имеют очень низкую остаточную деформацию при сжатии. Как правило, пенополиуретаны могут иметь широкий диапазон твердости и различных плотностей в пределах каждой рецептуры.

Фильтрующие пены

Поролоновые фильтры

предназначены почти исключительно для фильтрации пыли. Они позволяют дышать или впускать и выводить поток воздуха, но не пропускают пыль. Как таковые, они обычно используются в электронных приложениях, где пыль может вызвать проблемы.

Полиолефин

Полиолефин

предназначен для использования в качестве недорогого или недорогого материала для изготовления основных прокладок. По большей части этот материал выбирается, когда просто необходимо заполнить пространство, чтобы две стороны детали не соприкасались друг с другом.

Форма на месте Материалы

Материалы

Form in place (FIP) лучше всего подходят, когда у вас очень маленькая прокладка, которую трудно высечь и затем собрать на вашем производственном предприятии. Очень маленькие и тонкие прокладки хлипкие и трудные в обращении, что увеличивает усилия и время, которые должны быть затрачены на сборку. Это становится все более и более распространенным из-за меньших форм-факторов и нехватки места в современных электронных сборках.

Таким образом, прокладки FIP обычно выбирают для снижения стоимости сборки в таких случаях. Поскольку прокладка распределяется непосредственно на блоке, а затем отверждается перед отправкой обратно на производственное предприятие, она экономит этап (и деньги) в процессе сборки.

Кроме того, при использовании нестандартных прокладок для приложений, связанных с электромагнитными помехами, выбор FIP в качестве метода производства может сократить количество отходов, тем самым снижая затраты на более дорогие материалы. Из-за своего типичного размера материалы FIP обычно используются для создания эффективного уплотнения для электронных устройств.

Силикон

Однокомпонентный силиконовый герметик и клей, отверждающийся при воздействии влажности окружающей среды при комнатной температуре. Этот материал обладает превосходными герметизирующими свойствами с превосходной атмосферостойкой, озоновой и компрессионной деформацией, а также электроизоляционными свойствами, типичными для силикона.

Пастообразная консистенция этого состава позволяет наносить его на вертикальные и потолочные поверхности в дополнение к горизонтальным поверхностям при определенной вязкости. Неотвержденной массы этого материала также достаточно для прилипания мелких предметов в процессе отверждения. Силикон, используемый для FIP, проявляет гибкость как при низких температурах, так и при высоких температурах.

Поскольку силикон легко доступен и обладает таким широким спектром свойств, он является наиболее часто используемым материалом для производства прокладок FIP.

УФ-материалы

УФ-материалы

обычно используются, когда важным фактором является производство или время выполнения заказа. Эти материалы не требуют такого же времени отверждения после дозирования, как силикон, и поэтому их можно переворачивать гораздо быстрее. УФ-материалы обычно выбирают в тех случаях, когда наиболее важными соображениями являются большие объемы и производительность.

Материалы EMI FIP

Вероятно, наиболее распространенным типом используемых прокладок FIP являются прокладки из материалов EMI. Эти материалы отвечают всем требованиям к электромагнитным помехам, но их можно использовать, когда требуется небольшая и точная прокладка. Материалы EMI обладают способностью экранировать между двумя сторонами прокладки и очень часто используются в широком спектре приложений, включая испытательное оборудование, связь, спутники и аэрокосмическую промышленность.

Эти материалы отвечают всем требованиям к электромагнитным помехам, но их можно использовать, когда требуется небольшая и точная прокладка. Материалы EMI обладают способностью экранировать между двумя сторонами прокладки и очень часто используются в широком спектре приложений, включая испытательное оборудование, связь, спутники и аэрокосмическую промышленность.

Экранирование электромагнитных помех

Материалы EMI

используются, если требуется экранирование между двумя областями продукта или детали.

Силиконовые профили

Разработчикам больше не нужно выбирать между защитой от воздействия окружающей среды и экранирующей прокладкой от электромагнитных помех. Силиконовые экструзии объединяют оба типа прокладок в один продукт. Материалы этой категории имеют тонкий электропроводящий экран, полученный путем совместной экструзии на высокоэффективной основе из силиконового каучука.

Силиконовые профили

обычно выбирают, когда у вас есть канавка, в которую вы хотите поместить прокладку. В большинстве случаев вы будете выбирать между экструзией или прокладкой FIP, и ваше решение будет основываться на размере канавки. Если канавка слишком мала для экструзии, вероятно, единственным вариантом является дозирование FIP. Кроме того, экструзия обеспечивает более низкое усилие сжатия, так как это более мягкий материал, чем используемый при дозировании FIP.

В большинстве случаев вы будете выбирать между экструзией или прокладкой FIP, и ваше решение будет основываться на размере канавки. Если канавка слишком мала для экструзии, вероятно, единственным вариантом является дозирование FIP. Кроме того, экструзия обеспечивает более низкое усилие сжатия, так как это более мягкий материал, чем используемый при дозировании FIP.

Силикон

Как правило, силиконовые изделия, предназначенные для экранирования от электромагнитных помех, делают проводящими путем введения в материал проводящего наполнителя, часто серебра, алюминия, меди или никеля. Этот тип материала очень гибкий и может быть изготовлен для самых разных размеров и дизайнов. Обычно он не выдерживает очень суровых условий окружающей среды, таких как воздействие солнечного света, едких химикатов, топлива или масел, которые могут нарушить защитные и герметизирующие свойства. Таким образом, он обычно используется в основном на печатных платах (PCB) или в качестве прокладок разъемов на портах в электронике.

Фторсиликон

Вместо этого в токопроводящих фторсиликоновых материалах используется фторированный силиконовый эластомер, чтобы предотвратить разрушение при контакте с вышеупомянутыми химическими веществами или факторами окружающей среды. Изделия из фторсиликона также делают проводящими, добавляя в материал проводящий наполнитель, часто серебро, алюминий, медь или никель. Прокладки, изготовленные из фторсиликона, обладают высокой устойчивостью к углеводородам, присутствующим во многих более суровых условиях окружающей среды.

Как и описанный выше силикон, этот материал обычно используется в печатных платах и выбирается, когда требуется более химически стойкий материал. Если вы опасаетесь, что материал прокладки будет контактировать с ацетонами или моющими средствами, которые могут вызвать эрозию материала, вам подойдет фторсиликон. Таким образом, он также обычно дороже силикона.

Никелированная тафта Ткань/пена

Этот материал лучше всего подходит для областей, где требуются очень низкие усилия сжатия. Чаще всего он используется для серверов и в шкафах, где электроника размещается слоями друг над другом. Как правило, это дешевле, чем другие материалы EMI.

Чаще всего он используется для серверов и в шкафах, где электроника размещается слоями друг над другом. Как правило, это дешевле, чем другие материалы EMI.

Материалы, поглощающие микроволновое излучение

Плотные поглотители на основе каучука и пены, устойчивые к ультрафиолетовому излучению, озону, экстремальным температурам и пламени. Как правило, эти материалы представляют собой тонкий листовой материал с магнитной нагрузкой, имеющий высокие потери на микроволновых частотах, но при этом сохраняющий желаемые характеристики эластомерных связующих. Эти материалы предназначены для снижения добротности полостей и ослабления колебаний полости.

Технически эти материалы сами по себе не являются материалами ЭМП, но часто используются в приложениях ЭМП. Вместо этого их работа состоит в том, чтобы поглощать частоты, излучаемые электронными компонентами, а не «отражать» их обратно, как материалы с электромагнитными помехами.

Материалы для термоинтерфейса

Материалы теплового интерфейса

используются для рассеивания тепла в детали. Тип материала, который вам нужен, будет зависеть от количества энергии, вырабатываемой в течение определенного периода времени. Оттуда вы можете выбрать правильную проводимость материала для рассеивания необходимого тепла. Чем больше тепла вам нужно рассеять, тем дороже материал, поэтому вы будете искать материал, который рассеивает именно то количество тепла, которое вам нужно, и не больше, чтобы избежать лишних затрат.

Тип материала, который вам нужен, будет зависеть от количества энергии, вырабатываемой в течение определенного периода времени. Оттуда вы можете выбрать правильную проводимость материала для рассеивания необходимого тепла. Чем больше тепла вам нужно рассеять, тем дороже материал, поэтому вы будете искать материал, который рассеивает именно то количество тепла, которое вам нужно, и не больше, чтобы избежать лишних затрат.

Силиконовый заполнитель зазоров

Эта группа материалов обычно используется для изготовления нестандартных прокладок для микросхем или печатных плат. Вы захотите использовать его там, где части корпуса совпадают, и у вас есть пробел, который необходимо заполнить. Силикон обычно выбирают, когда здесь есть большой зазор. Идея состоит в том, что прокладка будет передавать тепло вашему алюминиевому металлическому корпусу, который затем рассеивает тепло.

Акриловый заполнитель зазоров

Материалы этого класса обладают теми же преимуществами, что и описанные выше силиконовые заполнители зазоров, но обладают дополнительными свойствами, препятствующими выделению газов. Эти акриловые прокладки не содержат силоксановых летучих органических соединений или масляных пятен, которые связаны с силиконовыми продуктами и часто могут вызывать отказ устройства. Выделение силикона может вызвать загрязнение, что может стать проблемой, особенно для жестких дисков в электронных приложениях. В этих случаях лучше всего подходят акриловые наполнители Gap, так как они не имеют проблем с дегазацией.

Эти акриловые прокладки не содержат силоксановых летучих органических соединений или масляных пятен, которые связаны с силиконовыми продуктами и часто могут вызывать отказ устройства. Выделение силикона может вызвать загрязнение, что может стать проблемой, особенно для жестких дисков в электронных приложениях. В этих случаях лучше всего подходят акриловые наполнители Gap, так как они не имеют проблем с дегазацией.

Материалы Sil-Pad

Материалы Sil-Pad

(названные в честь силиконовых прокладок) используются в тех случаях, когда вы бы выбрали силиконовый заполнитель зазоров, но зазор очень тонкий. Колодки дают возможность вписаться в гораздо меньшие зазоры, но предлагают те же преимущества материала.

Термолента

Термоленты

лучше всего подходят, когда вам нужно создать структурную связь с вашей индивидуальной прокладкой. Если у вас есть две стороны детали, которые нужно склеить, и вы хотите рассеивать тепло, термолента — это то, что вам нужно. Эти материалы обычно используются для соединения радиатора с печатными платами и в производстве электронных товаров.

Термопаста

В отличие от предварительно сформированных материалов для заполнения зазоров, термопасты предлагают бесконечные варианты толщины и устраняют необходимость в прокладках определенной толщины или вырубных формах для отдельных применений.

Термопасты

можно использовать вместо заполнителей зазоров, когда требуются очень низкие силы сжатия. Они создают практически нулевую нагрузку на компоненты в процессе сборки. С этим классом материалов определенно есть компромиссы, поскольку они очень грязные. Ваше приложение должно выдерживать это, и вы должны быть готовы немедленно собрать остальную часть детали до того, как паста высохнет. Этот материал обычно используется в качестве экономичного варианта в приложениях с большими объемами, где точность не слишком важна.

Суть

Пожалуй, самой сложной частью проектирования нестандартной прокладки является выбор материала, который будет соответствовать всем вашим конструктивным требованиям, но это далеко не единственное конструктивное соображение. Убедитесь, что вы рассмотрели 8 ключевых факторов, которые следует учитывать при разработке индивидуальной прокладки, чтобы сделать ее правильно с первого раза.

Убедитесь, что вы рассмотрели 8 ключевых факторов, которые следует учитывать при разработке индивидуальной прокладки, чтобы сделать ее правильно с первого раза.

Что такое прокладка? Обзор типов прокладок и материалов прокладок

В большинстве крупных производственных секторов, включая автомобильную, аэрокосмическую, электронную, бытовую и военную промышленность, работают прокладки в методах их производства, но что такое прокладка? Прокладка представляет собой уплотнительное устройство из деформируемого материала, обычно выполненное в виде кольца или листа. Прокладки создают герметичный шов между несколькими стационарными компонентами, опираясь на компрессионное уплотнение для предотвращения нежелательных выбросов газа или жидкости. Эти уплотнения часто предназначены для обеспечения устойчивости к давлению, колебаниям температуры и, в некоторых случаях, к электрическим или электромагнитным силам. Поскольку в нем используется сжатие, прокладка обычно более податлива, чем компоненты, которые она соединяет, и способна соответствовать форме более твердых поверхностей, между которыми она помещена.

Прокладки

доступны в большом количестве спецификаций, что делает правильный выбор прокладок важным шагом во многих производственных процессах. Они могут быть изготовлены из широкого спектра материалов, таких как металлы, резина, пластик, пробка, пена и композитные материалы. Они также бывают различных конструкций, в том числе с рубашкой, с двойной рубашкой, со спиральной намоткой и с профилем Kammprofile. Поиск правильного сочетания материала прокладки и конструкции зависит от конкретного использования прокладки и стоимостных параметров проекта.

Нужна ли прокладка?

Хотя прокладки выполняют важную функцию герметизации соединений, существует несколько подобных устройств, которые могут лучше подходить для определенных задач. В тех случаях, когда требуется уплотнение, образующее барьер между внешними и внутренними элементами, например блок для предотвращения утечки воды, обычно требуется прокладка. Однако для заполнения небольших монтажных зазоров между компонентами производителям лучше использовать прокладку или «прокладку», которая представляет собой узкий клин, используемый для уплотнения или выравнивания.

Аналогичным образом, уплотнительные кольца , хотя и похожи на прокладки, имеют немного другое обозначение. В отличие от прокладок, уплотнительные кольца изготавливаются почти исключительно из синтетического каучука или пластиковых полимеров с эластомерными свойствами и производятся исключительно в форме кольца. Они долговечны и надежны в герметизации согласованных компонентов, создавая барьер вокруг области с потенциальной утечкой. Кроме того, уплотнительные кольца отличаются своей круглой или квадратной конфигурацией поперечного сечения, а также устойчивостью к высокому давлению, что делает их полезными в некоторых случаях, когда сопротивления стандартной прокладки недостаточно.

Типы прокладок и материал прокладок

После определения того, что прокладка — в отличие от прокладки или уплотнительного кольца — является подходящим устройством для данного применения, необходимо принять во внимание несколько других факторов, чтобы выбрать подходящую конструкцию прокладки. Существует множество типов прокладок, хотя многие из них имеют схожие характеристики и могут выполнять схожие задачи. Некоторые из наиболее распространенных разновидностей прокладок включают:

Существует множество типов прокладок, хотя многие из них имеют схожие характеристики и могут выполнять схожие задачи. Некоторые из наиболее распространенных разновидностей прокладок включают:

- Прокладки с рубашкой : Эта форма сочетает в себе эффективность и гибкость мягких прокладок (из резины или пластика) с прочностью и долговечностью внешнего металлического покрытия. Одинарная оболочка имеет мягкий наполнитель с металлическим покрытием вдоль одной стороны прокладки, а версия с двойной оболочкой имеет полностью покрытую металлическую поверхность, обеспечивающую повышенную устойчивость к температуре, давлению и коррозии. Другие варианты включают гофрированные прокладки с рубашкой и рубашки французского стиля, которые обеспечивают покрытие либо внутри, либо снаружи прокладки.

- Твердые прокладки : Твердые прокладки обычно изготавливаются из металла и являются относительно недорогой альтернативой прокладкам с рубашкой. Они обладают высокой термостойкостью и устойчивостью к давлению, хотя требуют большей силы сжатия для образования уплотнения и обычно эффективны только для поверхностей, которые тверже самого металла.

- Спирально-навитые прокладки : этот тип прокладок формируется путем соединения металла с более мягкими пластиками или синтетическим каучуком в виде намотки, часто усиленного дополнительными слоями металла без наполнителя. Его уникальная конструкция обеспечивает высокую устойчивость к тепловым и физическим нагрузкам в сочетании с гибкостью и эластичным уплотнением. Спирально-навитые прокладки часто используются в трубопроводных, насосных и теплообменных системах.

- Прокладки Kammprofile : Конструкция Kammprofile содержит гофрированный металлический сердечник, покрытый эластичным уплотняющим материалом, прикрепленным к обеим его сторонам. Эта структура концентрирует физическую нагрузку на поверхностном герметике, создавая плотные уплотнения по краям прокладки, сохраняя при этом гибкость устройства и сильное растяжение. Прокладки Kammprofile обеспечивают надежную опору в системах теплообмена и обладают улучшенной экономической эффективностью благодаря своей ремонтопригодности.

Металлические прокладки

Многие типы прокладок изготовлены из металла или смеси металлических и неметаллических материалов. Эти прокладки обычно изготавливаются из алюминия, меди, никеля, стали, нержавеющей стали или латуни. Эти материалы обеспечивают высокий уровень термостойкости, коррозионной стойкости и сопротивления давлению, а также превосходную долговечность и прочность на растяжение. С другой стороны, металлы требуют повышенного усилия сжатия для образования уплотнения и имеют ограниченную гибкость для различных применений. По этим причинам металлы часто используются в сочетании с резиновыми или пластиковыми компаундами, также известными как «мягкие наполнители».

Резиновые и пластиковые прокладки

Благодаря своим эластомерным свойствам резина является популярным материалом для производства прокладок. Поскольку они могут подвергаться высокой степени деформации без необратимого повреждения или потери свойств, резиновые прокладки могут образовывать очень герметичные уплотнения в широком диапазоне применений. Некоторые типы каучука, часто используемые в производстве прокладок, включают нитрил, витон и неопрен. Некоторые полимеры, такие как термопластичный эластомер, термопластичный каучук и поливинилхлорид, обладают свойствами, аналогичными качествам каучука, и также широко используются в производстве прокладок.

Некоторые типы каучука, часто используемые в производстве прокладок, включают нитрил, витон и неопрен. Некоторые полимеры, такие как термопластичный эластомер, термопластичный каучук и поливинилхлорид, обладают свойствами, аналогичными качествам каучука, и также широко используются в производстве прокладок.

Силиконовые прокладки

Силикон

является ценным прокладочным материалом, поскольку он обладает высокой устойчивостью к экстремальным температурам. Прокладки на основе силикона могут иметь рабочие температуры в диапазоне примерно от -140 до 480 градусов по Фаренгейту. Кроме того, их устойчивость к ультрафиолетовому излучению делает их пригодными для использования вне помещений, а их огнестойкость в пределах определенного диапазона толщины находит применение в электронной и транспортной промышленности. Силиконовые прокладки бывают пенопластовыми и губчатыми и могут быть усилены другими материалами для повышения прочности на растяжение или регулирования тепло- и электропроводности.

Испытание на сжатие

Важной характеристикой промышленных уплотнений является их способность выдерживать сжимающие нагрузки. Оценки, такие как испытание на сжатие в горячем состоянии, можно использовать для оценки способности конкретной прокладки выдерживать различные веса и температуры. Обычно прокладка помещается между натяжными болтами гидравлического пресса. Температура повышается, часто почти до 600 градусов по Фаренгейту, с возрастающей скоростью в течение заданного периода времени, в то время как пресс оказывает постоянное давление нагрузки на прокладку. Любое уменьшение толщины материала измеряется и используется для оценки эффективности прокладки. Подобные тесты могут быть полезны при выборе прокладки или принятии решения о заданном материале или конфигурации конструкции.

Источники

- https://www.mprcseals.com/custom-gaskets/

- https://mercergasket.com/gasket-manufacturing

- https://www.uipintl.com/products/gaskets/

- https://www.

Если пузырьки воздуха все же остались, отпарьте прокладку так, чтобы ее можно было отделить, и приклейте на это место новую прокладку.

Если пузырьки воздуха все же остались, отпарьте прокладку так, чтобы ее можно было отделить, и приклейте на это место новую прокладку.