Содержание

Снаряга своими руками. Пост 2 (WarBelt) ч. 1 : mil_tourist — LiveJournal

?

Categories:

- Путешествия

- Лытдыбр

- Cancel

Здравствуй, Уважаемый Читатель!

В продолжении темы о снаряге своими руками

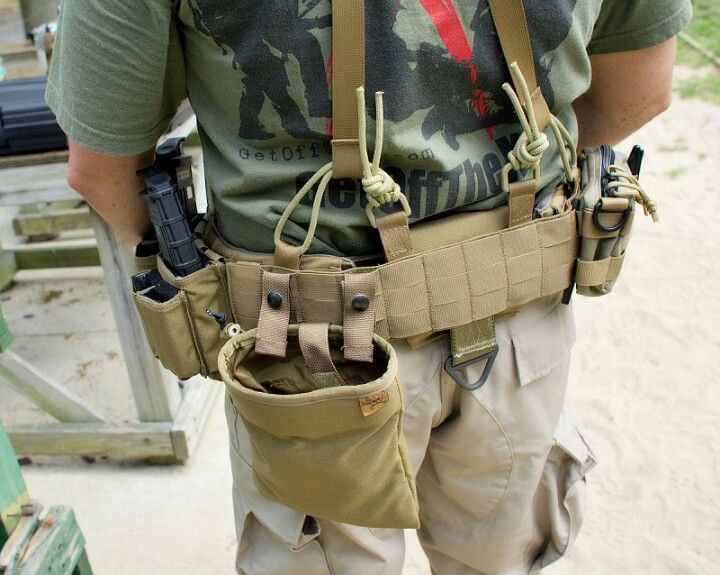

Вдохновился я постом Камрада polarman про универсальный пояс и решил сшить для себя нечто подобное, только более «модернизированный» вариант.

Дело в том, что переносить необходимое снаряжение на ремне не удобно, а штатные разгрузочные жилеты 6Ш117 (112-116) далеко не всегда выдают (исключительно на показуху и смотр). Вариант с брезентовым подсумком АК не очень перспективный. .. К тому же брать рюкзак из-за пары мелочей не целесообразно. Данный пояс удобно надевать будучи в карауле, постах или на патрулировании.

.. К тому же брать рюкзак из-за пары мелочей не целесообразно. Данный пояс удобно надевать будучи в карауле, постах или на патрулировании.

И так, ближе к делу.

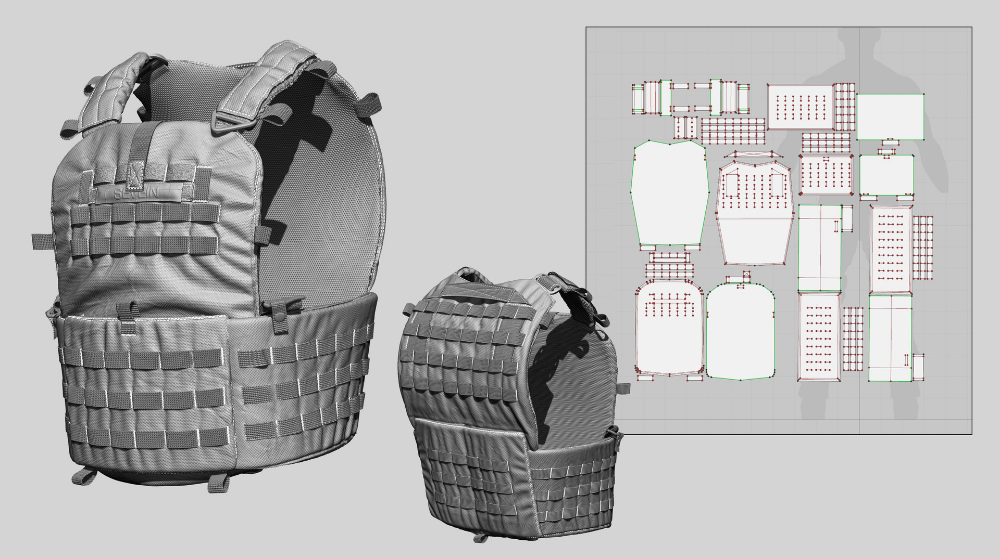

Недавно я увидел у коллеги WarBelt «Немезида-5» от компании «Сплав»

Мне очень понравился этот WarBelt, и я захотел приобрести такой же. Увы, но достать этот пояс не было возможности. Зато было огромное желание. У меня уже был небольшой опыт шитья, к тому же хотелось проверить себя, получится ли… В общем, в один прекрасный день я достал необходимые материалы и сел за машинку.

Найти нейлоновую ткань не было возможности, поэтому в ход пошла ХэБэ-шка. Ткань выменял у доброго человека, с позывным «Прапор», стропы откопал в каптёрке. Лишней ткани в расцветке ЕМР не оказалось, поэтому использовал старенькую флору-горизонталку. Строп в оливе тоже не было, да и нет в этом необходимости, за подсумками не будет видно. Предварительно отмерив нужную длину, необходимое количество молле ячеек, я сел за «станок».

Спустя 3 часа на свет появилось это ЧУДО./stores/2fb911bd-58b7-4079-aef5-e625023147b9/2022/08/16/951c064f0e87650cde0dc6772265f4f541499304.jpg)

1. WarBelt (общий вид)

Лямки готовые, так сказать «Light V.» под броню.

Для обеспечения стойкости, в пояс была продета пенка от тур. коврика, которую я горизонтально прострочил в 4-х местах, дабы не «ёрзала».

Сам пояс состоит из 3-х частей:

1. Секция со стропами молле.

2. Две секции в которые вшита пенка.

После соединения этих частей, по краям пришил тесьму. Сверху пришиты пластиковые «кольца», для соединения с лямками, жилетами и др.

Хотел пришить на задней секции подобие вентиляционной сетки, но не смог найти. Думаю это не проблема, так как толку от неё мало. ИМХО.

2. WarBelt

Внутри пояса разумеется есть место для ремня. Я использую жёсткий ремень на фастексе (производитель неизвестен). На фастексе данного ремня, имеется предохранитель от случайного расстёгивания.

3. WarBelt (спинная секция)

Каждая ячейка молле — 3 см.

Стропы прострочены двойным зиг-загом (вверх/вниз), пришиты очень крепко.

Общая длина пояса (без внутреннего ремня) — 96 см.

Длина секции с молле — 86 см.

Количество молле — 23 ячейки.

Количество ячеек и длина пояса были рассчитаны заранее. В укомплектованном состоянии, крайние подсумки висят на 11 и 1 час. В этих местах можно повесить малогабаритные подсумки, которые не будут мешать движению и наклону. Вполне подойдут подсумки под гранату, запасной магазин для короткоствола (можно под мультитул).

В общем как-то так.

О возможных вариантах комплектации WarBelt я напишу в другой раз.

Дальше будет интереснее. 👍

Подписывайтесь на мой блог в ЖЖ и ИНСТАГРАМ

Всем добра и успехов!

С Уважением, Турист.

Tags: warbelt, снаряга своими руками, тактическое снаряжение

Subscribe

Заметки Туриста. «НАЗ».

Доброго здравия! Сегодня в рубрике Заметки Туриста поговорим про «НАЗ» — Носимый (Неприкосновенный) Аварийный Запас. Что это такое, и

с чем его…Заметки Туриста.

«Сигнал Охотника»

«Сигнал Охотника»Доброго здравия! Сегодня в рубрике Заметки Туриста, я расскажу про «Сигнал Охотника». Данная вещь должна быть в арсенале туриста. 1. Сигнал…

ММГ патроны своими руками

Доброго здравия! В этом посте я расскажу про изготовление ММГ патронов. Скажу сразу, что статьи 222 УК РФ тут нет. Здесь вообще нет уголовных…

Photo

Hint http://pics.livejournal.com/igrick/pic/000r1edq

Нагрудник Пояс А (СССР) — Энциклопедия страйкбола

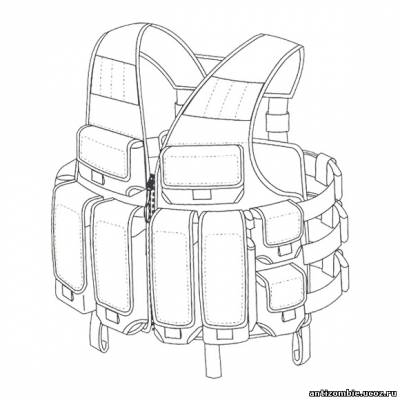

Первые внятные разгрузки-лифчики отчасти напоминающие хорошо себя зарекомендовавшую на Афганской войне китайскую разгрузку «Чи-Ком» появились в ОКСВ к 1986 году. До этого времени в войсках «на боевых» активно использовались трофейные китайские или пакистанские разгрузки, а также разгрузки местного (афганского) производства. Далеко не все «бойцы» могли себе позволить обзавестись подобными трофеями, поэтому некоторые из них пошивали себе разгрузки самостоятельно, используя в качестве образцов добытые «на боевых» и караванах варианты, а также собственные дизайнерские таланты.

Изначально, практика использования трофейных разгрузок носила единичный характер. Как правило, «на боевые» выходили либо в разгрузках пошитых из спасательных жилетов экипажей бронетехники, либо из элементов списанного обмундирования. Так, достаточно часто, для «молодых» бойцов разгрузки изготавливали из летних кителей обр. 1969 года, предварительно отрезав у них рукава и воротник. Кстати, из отрезанных рукавов получались неплохие мешки для патронов россыпью.

С течением времени, количество трофейных и самодельных разгрузок в каптерках подразделений стало естественным образом накапливаться и начало вытеснять разгрузки, пошитые из спасательных жилетов и носимого обмундирования.

Общее дело стали поправлять поступившие в 1985 году на снабжение боевые выкладки десантника БВД, а также экспериментальные разгрузочные системы, впервые появившиеся в ОКСВ в 1986 году.

Первый вариант Пояса А. Начал выдаваться с 1985 г. Наряду с чикомами, наиболее массовый вариант нагрудника в отрядах спецназа ГРУ за речкой, использовался до конца войны. Особенности: клапаны подсумков закрывались на турникетную кнопку, шлевки под РОПы находились по бокам от карманов для магазинов, гранатные кармашки располагались горизонтально. Плечевые лямки за спиной проходили крест на крест, а подушки были жестко пришиты к лямкам.

Особенности: клапаны подсумков закрывались на турникетную кнопку, шлевки под РОПы находились по бокам от карманов для магазинов, гранатные кармашки располагались горизонтально. Плечевые лямки за спиной проходили крест на крест, а подушки были жестко пришиты к лямкам.

Второй вариант. Вероятно, в целях экономии, турникетная кнопка заменена на обычную. В остальном никаких изменений с первым вариантом не было. Данная модель начала использоваться с 1986 г. На фотографиях встречается гораздо реже первого типа.Третий вариант. Кнопку убрали внутрь клапана, в остальном конструкция та-же как и у предыдущих двух моделей. Время появления 1987 г. Остается отметить, что фабричных поясов под ВОГи, для афганской версии нагрудника не существовало.И наконец, летом 1989-го года появляется окончательный вариант нагрудника — Пояс А образца 1988 г. В Афганистан он уже не попадет, но его ждет гораздо долгая жизнь, чем у его предшественников. В подразделениях Спецназа ГРУ он будет использоваться вплоть до начала двухтысячных. Конструкция претерпела массу изменений, во первых кармашки для гранат теперь распологались друг над другом и они поменялись местами с шлевками для РОПов, ближе к подсумкам магазинов. Подушки не пришивались к плечевым лямкам, а имели свободный ход для регулировки. Сами лямки за спиной теперь крепились на поперечную стяжку. Подсумки застегивались кожаными хвостиками за кобурные кнопки. Так-же на нагруднике снизу добавили два брезентовых ремешка, для крепления Пояса Б под 10 выстрелов ВОГ.И отдельно стоит отметить «самодельный» вариант создания Пояса -А в периоды Афганской войны.

Конструкция претерпела массу изменений, во первых кармашки для гранат теперь распологались друг над другом и они поменялись местами с шлевками для РОПов, ближе к подсумкам магазинов. Подушки не пришивались к плечевым лямкам, а имели свободный ход для регулировки. Сами лямки за спиной теперь крепились на поперечную стяжку. Подсумки застегивались кожаными хвостиками за кобурные кнопки. Так-же на нагруднике снизу добавили два брезентовых ремешка, для крепления Пояса Б под 10 выстрелов ВОГ.И отдельно стоит отметить «самодельный» вариант создания Пояса -А в периоды Афганской войны.

«…а, что мы имели? Только автоматный подсумок на три или четыре магазина. То есть 90 или 120 патронов. Но этих боеприпасов достаточно лишь для караульной службы где-нибудь под Москвой.

Ну, а если мы берем того самого солдата, который нес службу на отдаленных точках в горах? Ему необходимо было минимум два боекомплекта, то есть 600 патронов калибра 7,62 мм либо 900 патронов калибра 5,45 мм плюс четыре ручные гранаты. Вес наберается приличный, и это только одни боеприпасы. Чтобы разместить их и пяти подсумков не хватит. А каково будет солдату, у которого на поясе килограммов пятнадцать? Поэтому большую часть веса нужно переложить на плечи. Для этого в нашей армии и была плечевая система, в среде солдат называемая «сбруей». Но она обычно хранилась на складах и в каптерках за ненадобностью. А еще ее можно было увидеть на плакатах и в учебниках.

Вес наберается приличный, и это только одни боеприпасы. Чтобы разместить их и пяти подсумков не хватит. А каково будет солдату, у которого на поясе килограммов пятнадцать? Поэтому большую часть веса нужно переложить на плечи. Для этого в нашей армии и была плечевая система, в среде солдат называемая «сбруей». Но она обычно хранилась на складах и в каптерках за ненадобностью. А еще ее можно было увидеть на плакатах и в учебниках.

Итак, для изготовления разгрузки умельцы брали плечевую систему «Сбруя», два автоматных подсумка, два подсумка для ручных гранат, твердый поясной ремень, а если был подствольник, то и подсумок для ВОГ-25. Чтобы поясной ремень не снимался под тяжестью и держал форму, использовали ремень от армейского бронежилета с керамическими пластинками. Но часто эти ремни «терялися». В этих случаях использовали новые портупеи либо солдатские ремни. Осталось только собрать разгрузку в нужной комплектации. И по мере необходимости что-то добавлять, менять.

Использование «Сбруи», имело свои преимущества в отличие от «лифчиков».

Во-первых, более низкий центр тяжести, что в горах особенно актуально.

Во-вторых, передняя часть тела свободна, что позволяет легко передвигаться по-«пластунски». Ну а кто был под огнем противника, не имея укрытия, знает, как хочется в этом случае вжаться в землю.

Теперь о боевом нагруднике, он же «лифчик». Еще во Вьетнаме он показал свое удобство для ношения боеприпасов. И являлся единственной защитой туловища от пуль и осколков, если не считать тростниковых жилетов. По своему опыту могу сказать, что не каждое попадание пули пробивало два стальных снаряженных магазина от АК-47.

В изготовлении «лифчика» умельцы шли несколькимя путями. Сложный — это когда «лифчик» шился из плащ-палатки или брезента.

Второй способ был легче. Во втором варианте «лифчик»больше походил на заводской вариант. Но для этого требовалося два, три или четыре ранца десантника — РД-54.

Для сведения — РД-54 — ранец десантника, начало выпуска 1954 год. Объем 22 литра, что меньше объема ранца школьника начальных классов. Кстати, это не умаляло его достоинств.

Кстати, это не умаляло его достоинств.

От РД умельцы брали только автоматный подсумок на два магазина, а также подсумок для гранат и карабин. При этом сам ранец оставался невредимым.

Если для солдата, который не ходил на «караваны», а имел другие задачи не менее опасные, то для него требовался «легкий лифчик». Для этого достаточно было сшить два автоматных подсумка вместе и укрепить по гранатному подсумку по обе стороны. В роли лямок выступали автоматные ремни или какие-либо другие ремни с возможностью их регулировки по длине. Чем шире были лямки, тем меньше давление на плечи.

Конечно четыре магазина это не много, но и в гранатные подсумки можно было поместить пачки с патронами. Такой «легкий лифчик» с 240 патронами это было уже что-то.

Для тех, кто был постоянно на переднем крае необходимо было увеличить боекомплект. Но как? Для этого пришивали поверх двойного подсумка еще один подсумок. Гранатные подсумки таким же образом увеличивали до четырех и более. «Лифчик» получался легким и удобным. Клапаны автоматных подсумков можно было не застегивать. Чтобы еще увеличить носимый боезапас, брали сумку от противогаза и загружали в нее патроны россыпью…»

«Лифчик» получался легким и удобным. Клапаны автоматных подсумков можно было не застегивать. Чтобы еще увеличить носимый боезапас, брали сумку от противогаза и загружали в нее патроны россыпью…»

Техническое обслуживание конвейерной ленты и общие проблемы с конвейерной лентой

Техническое обслуживание конвейерной ленты и общие проблемы с конвейерной лентой

Если ваша конвейерная лента не работает должным образом, это будет иметь неисчислимые последствия для всей вашей системы. Целые операции могут быть сбиты с графика, что приведет к потере как денег, так и производительности.

Чтобы этого не произошло, вам нужно внимательно следить за точной работой ваших конвейерных лент. Внимательно наблюдая за своими ремнями и проверяя их, вы сможете обнаружить множество проблем до того, как они перерастут в более серьезные проблемы, для устранения которых потребуются время и деньги.

Как бы вы ни были осторожны, ошибки все равно случаются, а детали и оборудование рано или поздно выходят из строя. Когда это неизбежно происходит, важно знать, как устранять осложнения по мере их возникновения.

Когда это неизбежно происходит, важно знать, как устранять осложнения по мере их возникновения.

Крайне важно, чтобы вы понимали, как выполнять техническое обслуживание конвейерной ленты, а также знать некоторые из наиболее распространенных проблем с конвейерной лентой и способы их устранения. Эта информация поможет вам обеспечить бесперебойную работу конвейерных лент и предотвратить их поломку из-за предотвратимых проблем.

Общие проблемы с конвейерной лентой

Хотя невозможно составить список всех плохих ситуаций, с которыми вы когда-либо сталкивались на конвейерной ленте, это список некоторых проблем, с которыми вы, скорее всего, столкнетесь, а также их возможных последствий.

- Неправильное отслеживание конвейерной ленты

- Проскальзывание ремня

- Заклинившие катки

- Засоры

- Рассыпание материала

Помимо получения дополнительной информации о наиболее распространенных проблемах с конвейерной лентой, узнайте:

- Как их предотвратить

- Меры безопасности при обслуживании

- Когда обратиться к специалисту

1. Смещение конвейерной ленты

Смещение конвейерной ленты

Эта проблема возникает при наличии проблемы с отслеживанием конвейерной ленты. Отслеживание — это процесс управления и выравнивания ремня по правильному пути, и он имеет решающее значение для обеспечения бесперебойной работы и производительности вашей системы. Таким образом, неправильное отслеживание — это когда что-то идет не так на этом пути. В большинстве случаев это означает, что ремень соскользнул в ту или иную сторону, и вся система сместилась.

Неправильное отслеживание приводит к многочисленным негативным последствиям. Он может сбить всю систему с заданного курса. Но последствия могут быть и менее экстремальными. Неправильное отслеживание может просто привести к неравномерному износу ремня, что само по себе является причиной целого ряда других проблем.

Если лента полностью соскользнет с направляющей, вся система может выйти из строя и выйти из строя. Лучше всего следить за небольшими признаками неправильного отслеживания, даже если кажется, что они не наносят большого ущерба. Обнаружив эту проблему на ранней стадии, вы можете предотвратить ее ухудшение и создание более серьезной проблемы.

Обнаружив эту проблему на ранней стадии, вы можете предотвратить ее ухудшение и создание более серьезной проблемы.

Поиск и устранение неисправностей отслеживания конвейерной ленты

Когда ваша лента начинает двигаться из стороны в сторону и у нее появляются изношенные края, вам необходимо выполнить небольшое устранение неполадок выравнивания конвейерной ленты. Проблемы с отслеживанием конвейера могут возникать в различных частях вашей системы. Как только ваш ремень начнет сбиваться, взгляните на эти потенциальные проблемы:

- Рама конвейера: Если рама конвейера изогнута или наклонена, это может привести к неправильному направлению ленты. Проверьте свою рамку со всех сторон, чтобы убедиться, что рама ровная и ровная.

- Поворотные ролики: Эти ролики создают большее натяжение ремня и соприкасаются с каждым шкивом в системе. Тенисон имеет решающее значение для отслеживания, поэтому ваши ролики с демпфером должны быть выровнены с вашей рамой и обеспечивать достаточное натяжение ремня.

- Обрезка ленты: Конвейерные ленты могут быть неправильно обрезаны во время производства, что приведет к их искривлению. Независимо от того, насколько хорошо работает остальная часть вашей системы, перекрученный ремень приведет к ошибкам отслеживания.

- Чистота: Наросты на ремне и шкивах могут привести к раскачиванию ремня в ту или иную сторону. Убедитесь, что все части вашего конвейера чистые, чтобы обеспечить бесперебойную работу и предотвратить поломку.

- Ложные коронки: Конвейерные ленты перемещают различные предметы, и иногда материал может зацепиться или застрять на шкиве. Вы можете найти короны в центре ваших концевых шкивов, которые распределяют усилие на каждую сторону ремня и помогают ему оставаться на ходу. Если кусок мусора застрянет в другом шкиве, он может создать фальшивую корону и перераспределить вес там, где он вам не нужен. Чтобы избежать этого, проверьте, не загрязнены ли ваши шкивы мусором.

2. Проскальзывание ремня

Для правильной работы конвейерных лент необходим точный баланс натяжения. Если натяжения слишком много или слишком мало, все начинает идти наперекосяк, и ремень может проскальзывать. В частности, если головной шкив сломается или даже станет чрезмерно изношенным, натяжения больше не будет достаточно, чтобы предотвратить проскальзывание ремня.

Эта потеря натяжения может привести к ненужному растяжению и натяжению ремня, а также к громким, скрежещущим и визжащим звукам и вышеупомянутому проскальзыванию. Для решения такой проблемы потребуется длительное техническое обслуживание. Чтобы избежать этой ситуации, регулярно проверяйте все части и части конвейерной ленты, чтобы убедиться, что они не изнашиваются.

Основные причины проскальзывания конвейерной ленты

Поскольку натяжение и балансировка играют огромную роль в работе и натяжении ремня, существует несколько распространенных причин проскальзывания ремня. Как только вы узнаете о потенциальных причинах, вы сможете следить за проблемными областями, чтобы предотвратить проскальзывание в будущем. Общие причины включают в себя:

Как только вы узнаете о потенциальных причинах, вы сможете следить за проблемными областями, чтобы предотвратить проскальзывание в будущем. Общие причины включают в себя:

- Груз с избыточным весом. Ваш ленточный конвейер может выдерживать такой большой вес, который зависит от его шкивов и общего размера. Если вы пытались нести что-то очень тяжелое, ваш ремень обычно соскальзывал со шкивов вместо того, чтобы нормально работать. Убедитесь, что предметы, которые вы используете на ремне, соответствуют диапазону веса ремня.

- Низкие температуры. Если вы работаете в более холодных условиях, чем обычно, это может повлиять на сцепление ленты конвейера. Более низкие температуры могут уменьшить сцепление между ремнем и шкивом, что приведет к проскальзыванию ремня. Если вы регулярно работаете в холодных условиях, выберите ремень, устойчивый к низким температурам.

- Плохо установленная обшивка. Хотя неправильное натяжение ремня возникает из-за множества проблем, запаздывание обычно устраняет эти проблемы.

Для улучшения сцепления с ремнем к шкивам применяется запаздывание, но если это запаздывание установлено неправильно, вы все равно можете столкнуться с проскальзыванием. Если вы не знаете, как установить шкив самостоятельно, обратитесь к профессионалу.

Для улучшения сцепления с ремнем к шкивам применяется запаздывание, но если это запаздывание установлено неправильно, вы все равно можете столкнуться с проскальзыванием. Если вы не знаете, как установить шкив самостоятельно, обратитесь к профессионалу. - Проблемы со шкивом. Шкивы являются распространенным источником проблем с натяжением. Изношенные головки или шкивы с наростами могут уменьшить сцепление ремня, как и слишком гладкий шкив. Лучший способ предотвратить проблемы со шкивами — активно проверять их на наличие признаков износа.

Когда ваша конвейерная лента постоянно проскальзывает, это нарушает вашу повседневную работу и производительность. Если вы будете знать о потенциальных причинах, вы сможете предотвратить их до того, как они произойдут. Полезно регулярно осматривать машину, особенно шкивы, так как они часто способствуют проскальзыванию ремня.

3. Ролики с заеданием

В большинстве случаев конвейерные ленты изготавливаются из металлических материалов, таких как сталь. Эта конструкция хороша, потому что это означает, что детали обычно очень прочные и долговечные. Однако это также означает, что когда ролики на конвейерной ленте заедают, они имеют нежелательную тенденцию к образованию острых краев.

Эта конструкция хороша, потому что это означает, что детали обычно очень прочные и долговечные. Однако это также означает, что когда ролики на конвейерной ленте заедают, они имеют нежелательную тенденцию к образованию острых краев.

Эти острые края, в свою очередь, могут иметь серьезные последствия для всей конвейерной системы. Они могут привести к неравномерному смещению ленты вдоль центральной линии конвейерной ленты. Это обстоятельство является проблемой по нескольким причинам. Во-первых, это может представлять серьезную угрозу безопасности для любых рабочих, находящихся вблизи конвейерной ленты. Во-вторых, это может привести к повреждению товаров и материалов, транспортируемых по конвейерной ленте, иногда без возможности восстановления.

Если проблема настолько серьезна, что вся система дает сбой и выключается, скорее всего, вам придется столкнуться с длительным периодом отключения, пока система ремонтируется. Часто проверяйте ролики, чтобы предотвратить этот сценарий.

4. Блокировки

Основной целью любой системы конвейерных лент является эффективная транспортировка предметов из одного места в другое, часто через сложную конвейерную систему. Имеет смысл только то, что когда это эффективное перемещение нарушается, вся система перестает работать.

Посылку легко поймать. Когда это происходит, захватывается следующий элемент за первым, и нагромождение просто строится оттуда. Это может привести к засорению и заклиниванию всей системы.

Хотя случайные события трудно предсказать и часто невозможно предотвратить, вы можете многое сделать, чтобы остановить предотвратимые блокировки. Тщательно проверьте свои конвейерные ленты на наличие острых краев, поверхностей, углов или других мест, которые могут зацепить предметы, когда они проходят мимо. Помните, что даже если сейчас что-то кажется не таким уж большим, всегда лучше разобраться с этим, пока оно еще маленькое. В противном случае это может вскоре стать гораздо более серьезным осложнением.

5. Возврат материала

В то время как засоры возникают в результате того, что упаковки зацепляются за острые края и блокируют другие продукты, возврат материала связан с скоплением материала на самой ленте. Если вы работаете с такими материалами, как глина или минеральные руды, они могут оставить небольшое количество остатков. Хотя это может показаться не таким уж большим, этот материал будет увеличиваться и приводить к накоплению под вашим ремнем, вызывая проблемы с вашими роликами и шкивами.

Этот перенос также может вызвать проблемы с безопасностью в будущем, поскольку чрезмерное скопление материала может быть пожароопасным, а некоторые материалы могут быть опасны при частом вдыхании. Существует также потеря прибыли, связанная с переносом. Если вы работаете с громкими материалами и теряете их понемногу каждый раз, когда они появляются на поясе, вы можете потерять значительную прибыль.

Чтобы уменьшить унос материала, вы должны установить систему очистки, которая будет очищать вашу ленту, чтобы гарантировать, что материал не останется позади.

6. Рассыпание материала

Довольно часто в конвейерной системе возникают проблемы с утечкой материала. Этот термин относится к любому материалу, который случайно соскальзывает или высыпается с ленты, и это чаще всего встречается в точках передачи и загрузки. Это не обязательно связано с какими-либо механическими неисправностями или проблемами с ремнем, но это все же может быть проблемой, поскольку пролитый материал может привести к блокировке или скоплению, которые вызовут эффект домино и позже вызовут другие проблемы.

Если вы обнаружите, что рассыпание материала является распространенным фактором на вашей конвейерной ленте, попробуйте установить противоударные станины, зажимы юбки или ленточный плуг. Эти решения помогут сократить отходы материала и время, затрачиваемое на очистку, а также снизят вероятность поломок, вызванных засорением ленты.

7. Разрывы ремня и швов

В зависимости от продукта, который вы перемещаете, на ремне могут быть перфорации или разрывы. Движущиеся предметы, такие как острые камни или уголь, увеличивают вероятность этого. Даже чрезмерное трение при перемещении тяжелых упаковок может привести к образованию тонких участков, что в конечном итоге приведет к разрывам. Разрывы швов также происходят со временем из-за нагрузки и натяжения ремня. Разрывы и разрывы трудно предотвратить из-за характера вашей работы, поэтому эта проблема требует хорошего процесса ремонта.

Движущиеся предметы, такие как острые камни или уголь, увеличивают вероятность этого. Даже чрезмерное трение при перемещении тяжелых упаковок может привести к образованию тонких участков, что в конечном итоге приведет к разрывам. Разрывы швов также происходят со временем из-за нагрузки и натяжения ремня. Разрывы и разрывы трудно предотвратить из-за характера вашей работы, поэтому эта проблема требует хорошего процесса ремонта.

Порванный ремень или разорванный шов могут вызвать проблемы с работой ремня и снизить производительность. Важно либо обратиться к профессионалу, либо нанять обученного члена вашей команды для выполнения этого ремонта, чтобы сократить время простоя.

Как устранить разрыв конвейерной ленты

Существует широкий спектр решений проблем с конвейерной лентой, которые можно использовать при ремонте. Этот ремонт зависит от материала ремня, вашей отрасли и того, сколько места у вас есть.

Три метода ремонта шва конвейерной ленты:

- Вулканизация: В этом процессе используется давление и тепло для устранения разрывов ремня.

Это самый надежный метод ремонта, и он применим как к ремням из термореактивной резины, так и к ремням из термопласта.

Это самый надежный метод ремонта, и он применим как к ремням из термореактивной резины, так и к ремням из термопласта. - Металлические застежки: Этот метод ремонта является наиболее распространенным вариантом ремонта своими руками, поскольку он быстрый и простой. Используя металлические застежки, вы можете сшить ремень вместе. Хотя это быстрое решение, оно не так надежно и не продлится так долго, как вулканизация. Крепежные детали также могут отвалиться и присоединиться к вашей линейке продуктов, поэтому это особенно небезопасно для пищевой промышленности. Используйте этот метод в качестве резервного варианта или временного исправления перед вулканизацией.

- Холодная вулканизация: Этот метод также известен как холодная вулканизация, и его часто используют для устранения вмятин или царапин на ремне. Он включает в себя цемент, изготовленный из базового соединения и отвердителя, и наносится как паста. Этот тип ремонта обычно используется, когда операция ограничена по площади и не может разместить обычное оборудование для вулканизации.

Как предотвратить проблемы с конвейерными лентами

Лучший способ обеспечить бесперебойную работу вашей конвейерной системы — всегда предотвращать проблемы до того, как они возникнут. Этот план требует постоянной бдительности и требует, чтобы вы регулярно проверяли свою систему на предмет чрезмерного износа или каких-либо элементов, немного отличающихся от обычных.

Вот несколько самых важных вещей, которые вы можете сделать, чтобы ваша система работала бесперебойно.

- Проверка на отложения

- Регулярно очищайте систему

- Убедитесь, что рамка квадратная и ровная

- Убедитесь, что концевые шкивы ровные

- Убедитесь, что ремень обрезан прямо

- Обеспечьте бесперебойную работу бездельников

- Замените все изношенные детали

1. Проверка на отложения

Проверка на отложения

В рамках регулярных проверок конвейерной ленты вы должны выполнять обычную проверку чистоты. Тщательно осмотрите всю свою систему сверху донизу, из стороны в сторону и всеми возможными способами. Ищите скопления грязи, мусора или остатков любого рода. Везде, где вы найдете эти типы наростов, удалите их как можно тщательнее.

Мусор является распространенной причиной неправильного отслеживания. Это может привести к неправильному выравниванию ремня, а также к блокировке системы.

2. Регулярно очищайте систему

Этот процесс идет рука об руку с проверкой отложений. Однако, если вы убираете регулярно, вы снижаете вероятность образования отложений. Возьмите за привычку чистить конвейерную систему. Вы с большей вероятностью обнаружите проблемы на ранней стадии и предотвратите любые проблемы, которые могут возникнуть в результате накопления грязи или избыточного материала.

3. Конвейеру трудно работать должным образом, если вся система наклонена под необычным углом или смещена, что может произойти как из-за обычного движения машины, так и из-за множества других факторов. Это могло произойти даже при перенастройке системы для транспортировки другого продукта или материала. Очень важно регулярно проверять, чтобы рама конвейера была аккуратно выровнена и все было правильно выровнено. Вы можете легко убедиться, используя стандартный уровень и убедившись, что обе стороны ровные. 4. Убедитесь, что концевые шкивы установлены ровно Шкивы легко проверить, в то время как вы уже исследуете, является ли рама квадратной. Убедитесь, что каждый шкив в системе ровно выровнен с рамой конвейера. Если эти шкивы сняты, это может привести к более серьезным проблемам с проскальзыванием ремня и более быстрым износом деталей. 5. Эту функцию не обязательно нужно проверять каждый раз при обслуживании, поскольку один раз просмотрев ее, вы сделаете свою работу. Тем не менее, по-прежнему крайне важно выполнить этот анализ. Хотя в идеале каждый ремень идеально обрезан и сформирован, не исключено, что вы получили бракованный ремень, который просто не обрезан. Если бы вы не знали об этом дефекте, он мог бы нанести всевозможный ущерб вашей конвейерной системе из-за неправильного отслеживания. Убедитесь, что рамка квадратная и соответствует уровню 9.0018

Убедитесь, что рамка квадратная и соответствует уровню 9.0018 Убедитесь, что ремень обрезан прямо

Убедитесь, что ремень обрезан прямо

Чтобы проверить, прямой ли ремень, попробуйте это. Снимите ленту с рамы конвейера и положите ее на пол. Если ремень изгибается или изгибается каким-либо образом, он не прямой, и его необходимо заменить.

6. Обеспечьте бесперебойную работу ленивцев

Обратные ролики конвейерной ленты могут со временем загрязниться, замерзнуть или неправильно выровняться из-за неправильной установки или естественного износа, разрыва и движения. Эти детали следует регулярно очищать и проверять их соосность.

Эти детали следует регулярно очищать и проверять их соосность.

Если ваши бездельники зависнут или перестанут работать каким-либо образом, это может иметь различные последствия для вашей системы. Это может привести к тому, что ваш ремень изнашивается быстрее, чем обычно, и его необходимо заменить. Чтобы избежать этой ситуации, просто регулярно проверяйте натяжители на наличие проблем, очищая их по мере загрязнения и заменяя по мере износа.

7. Замените все изношенные детали

Этот совет должен быть само собой разумеющимся, но он настолько важен, что заслуживает особого внимания. Если какая-либо отдельная часть вашей конвейерной системы начинает изнашиваться, ее необходимо заменить. Если допустить, чтобы он продолжал ломаться без замены, это создаст дополнительную нагрузку на другие части, поскольку они работают, чтобы нести дополнительную нагрузку, которую поврежденная часть не может выдержать. Эта ситуация приводит к тому, что остальная часть вашей системы выходит из строя быстрее или работает со сбоями и требует полного отключения.

Деталь может выйти из строя по многим причинам. Это может быть из-за чрезмерного налипания, разрушающего материал, или из-за того, что деталь была неправильно установлена и подвергалась чрезмерной нагрузке. Или это может быть просто из-за того, что деталь состарилась и со временем естественным образом выходит из строя. В любом случае важно заменить его сейчас, прежде чем он нанесет ущерб остальной системе.

Советы по обслуживанию конвейера

Техническое обслуживание ремня имеет решающее значение для эффективной линии продукции. Если вы активно проверяете работу конвейерной ленты и готовитесь решать проблемы, ваша работа будет проходить гладко. При уходе за конвейерной лентой помните об этих советах по обслуживанию:

Подготовка к аварийному ремонту

Это ценно для ремней, которые вы активно используете в течение дня. Имейте план аварийного ремонта, запасив оборудование, такое как материалы для холодного отверждения или металлические крепежные детали, чтобы вы могли быстро устранить разрывы. Также разумно иметь план действий для производства. Вы полностью остановите эту линию или можете переместить ее в другое место, пока будете ремонтировать?

Также разумно иметь план действий для производства. Вы полностью остановите эту линию или можете переместить ее в другое место, пока будете ремонтировать?

Складские запасные части

Также следует иметь запас запасных частей. Такие вещи, как звездочки, двигатели и ремни, со временем необходимо будет заменить. Держите их доступными на случай отказа какой-либо детали.

Отслеживайте срок службы вашего ремня

Как долго обычно служат ваши конвейерные ленты для вашего типа производства? Если у вас есть ремень, который не соответствует этому стандартному сроку службы, это может указывать на производственную ошибку или даже на плохое техническое обслуживание и уход. Если вы знаете, как долго служит ремень, вы можете убедиться, что активно заботитесь о нем, чтобы поддерживать этот срок службы.

Используйте профилактическое обслуживание

Лучший способ избежать серьезной неисправности, связанной со сбоем, – выполнить действия, перечисленные выше. Следование этим советам может увеличить срок службы вашей конвейерной ленты и помочь вам избежать более серьезных проблем, что в конечном итоге повысит производительность вашей линии.

Следование этим советам может увеличить срок службы вашей конвейерной ленты и помочь вам избежать более серьезных проблем, что в конечном итоге повысит производительность вашей линии.

Сохранить документацию

Записывайте все ремонтные работы, которые вы выполняете, и регулярно записывайте состояние ваших деталей в план конвейерной ленты. Если возникнет более серьезная проблема, вы можете получить доступ к этим примечаниям, чтобы узнать о ремонте, который вы делали в прошлом, и о том, показало ли состояние вашего ремня неисправность с течением времени.

Запуск графика технического обслуживания конвейерной ленты с помощью техника

Несмотря на то, что профилактическое обслуживание является хорошей практикой, работа с профессиональным специалистом по обслуживанию ремней гарантирует, что более крупный ремонт будет выполнен правильно. Настройте регулярное техническое обслуживание с профессионалом, чтобы он мог заполнить пробелы в ваших действиях.

Безопасность и обслуживание конвейеров

Хотя конвейеры не так опасны по своей сути, как многие другие части тяжелой техники и оборудования, они все же могут нанести серьезный ущерб, если не будут приняты надлежащие меры безопасности. Если вы или кто-либо из членов вашей команды собираетесь начать работы по техническому обслуживанию, обратите внимание на эти основные меры предосторожности, прежде чем начать.

- Выключить конвейер

- Не берите на себя больше, чем можете вынести

- Обратитесь к специалистам, если требуется дополнительная помощь

1. Выключите конвейер

Этот момент нельзя не подчеркнуть. Не выполняйте техническое обслуживание конвейерной системы во время ее использования. Это был бы хороший способ раздавить или сломать палец, если ваши пальцы случайно попали в механизм. Еще более опасным является электрический ток, питающий конвейерную ленту. Чтобы избежать проблем с такими опасностями, примите дополнительные меры предосторожности. Будьте в безопасности и убедитесь, что все отключено, прежде чем начать техническое обслуживание.

Будьте в безопасности и убедитесь, что все отключено, прежде чем начать техническое обслуживание.

2. Не берите на себя больше, чем можете осилить

Количество электроэнергии, необходимое для питания конвейерной системы, не может не вызывать беспокойства. Такая сила может нанести серьезный ущерб, особенно если вы неопытны и не очень уверены в том, что делаете. Если вы начинаете подозревать, что проблема с вашей конвейерной лентой гораздо сложнее, чем все, что мы здесь рассмотрели, сделайте шаг назад. Возможно, пришло время вызвать профессиональную бригаду технического обслуживания. Хотя это может показаться дополнительным хлопотом, всегда лучше быть в безопасности, чем в конечном итоге серьезно повредить вашу систему или подвергнуть опасности себя или сотрудника.

Обратитесь к специалистам за помощью с конвейерной лентой

Если вы столкнулись с трудностями при ремонте или обслуживании конвейерной ленты, иногда лучшее, что вы можете сделать, — это вызвать профессионала, который оснащен необходимыми инструментами для обслуживания конвейерной ленты.

Сотрудники SEMCOR чрезвычайно хорошо осведомлены и высококвалифицированы, чтобы помочь вам устранить любую проблему, с которой вы можете столкнуться. Если некоторые из ваших деталей изнашиваются и нуждаются в замене, мы можем помочь вам определить правильную деталь, которая восстановит работоспособность вашей системы. Кроме того, наши специалисты по обслуживанию доступны круглосуточно и без выходных, поэтому независимо от того, в какое время в вашей системе возникла чрезвычайная ситуация, у вас будет к кому обратиться за помощью.

Хотя мы находимся в Сент-Луисе, штат Миссури, мы также обслуживаем Иллинойс, Индиану, Кентукки, Айову и Канзас. Мы ценим операции, имеющие доступ к продуктам и услугам конвейерных лент, поэтому мы обслуживаем как можно больше областей. Мы готовы предоставить вам наши первоклассные продукты и услуги в любое время, когда вам это нужно. Свяжитесь с нами онлайн сегодня, чтобы запросить расценки, или позвоните нам по телефону 314-371-4777.

Патент США на систему натяжения ткани и разделительную пластину для автоматической швейной машины Патент (Патент № 5,622,128 выдан 22, 19 апреля97)

Эта заявка относится к устройству, показанному и описанному в U. S. Ser. № 08/546,266 (BSKB 1553-158P), озаглавленный «Пневматический натяжной рычаг для автоматической швейной машины», зарегистрированный на имя Йоханнеса Сала 20 октября 1995 г. и переданный правопреемнику настоящего изобретения.

S. Ser. № 08/546,266 (BSKB 1553-158P), озаглавленный «Пневматический натяжной рычаг для автоматической швейной машины», зарегистрированный на имя Йоханнеса Сала 20 октября 1995 г. и переданный правопреемнику настоящего изобретения.

Эта заявка также относится к устройству, показанному и описанному в U.S. Ser. № 08/371,032, озаглавленный «Устройство для подачи заготовки в станок», поданный на имя Йоханнеса Сала 10 и 19 января.95 теперь патент США. № 5 568 778.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение относится к автоматическим швейным машинам и, более конкретно, к круговым швейным машинам для автоматической подшивки и/или пришивания резинки к трубчатому телу ткани.

2. Описание предшествующего уровня техники

Автоматические швейные машины для устранения или по меньшей мере сокращения ручного труда, связанного с изготовлением текстильных изделий, хорошо известны. Один тип известных автоматических швейных машин включает круговую швейную машину для формирования и подшивания кромок на необработанных краях куска ткани, такого как трубчатое тело. Кроме того, известны машины для пришивания резинки к трубчатому телу из суконной ткани, которая также является, по меньшей мере, слегка эластичной, т.е. может до определенной степени растягиваться при натягивании. В такое устройство также включены средства для натяжения различных компонентов, а также средства для складывания материала перед его подшиванием. Известны также средства для определения положения ткани относительно швейной головки и образованных на ней швов, включая ее переднюю кромку. Хотя такое устройство, по-видимому, работает так, как предполагалось, в этот тип устройств продолжают вноситься усовершенствования.

Кроме того, известны машины для пришивания резинки к трубчатому телу из суконной ткани, которая также является, по меньшей мере, слегка эластичной, т.е. может до определенной степени растягиваться при натягивании. В такое устройство также включены средства для натяжения различных компонентов, а также средства для складывания материала перед его подшиванием. Известны также средства для определения положения ткани относительно швейной головки и образованных на ней швов, включая ее переднюю кромку. Хотя такое устройство, по-видимому, работает так, как предполагалось, в этот тип устройств продолжают вноситься усовершенствования.

РЕЗЮМЕ

Соответственно, целью настоящего изобретения является усовершенствование автоматических швейных машин с круговым шитьем.

Еще одной целью изобретения является усовершенствование устройства для подачи и направления трубчатого тела ткани мимо швейной головки круглой швейной машины.

Еще одной целью изобретения является усовершенствование устройства для натяжения трубчатой заготовки до и во время операции шитья.

Еще одной целью изобретения является усовершенствование устройства для управления краем трубчатой заготовки во время операции шитья.

Еще одной целью изобретения является усовершенствование устройства для складывания и формирования подгиба трубчатой заготовки перед операцией шитья.

Еще одной целью изобретения является усовершенствование устройства для формирования подгибки, охватывающей эластичную ленту, перед пришиванием ленты к трубчатой заготовке.

Еще одной целью изобретения является усовершенствование устройства для обнаружения передней кромки шва, сшитого на трубчатой заготовке, для завершения операции шитья.

Вкратце, вышеуказанные и другие цели достигаются с помощью автоматизированной системы круговой швейной машины для прикрепления резинки к трубчатой основе ткани или просто формирования и пришивания каймы на ней. Система состоит, среди прочего, из швейной головки, которая расположена между парой удлиненных узлов роликов, удерживающих работу, которые выступают наружу по обе стороны от швейной головки. Узлы роликов включают узел переднего ролика, или стороны подачи, и узел заднего или приводного и натяжного ролика. Узел переднего ролика свободно вращается и фиксируется в положении относительно швейной головки. Узел заднего ролика, с другой стороны, включает в себя привод с приводом от двигателя и натяжной ролик, который предварительно устанавливается сбоку в фиксированное положение относительно швейной головки в зависимости от размера пришиваемого трубчатого тела. После этого приводной и натяжной ролик отодвигаются от исходного положения на заданное расстояние с помощью активированного пневматического поршня для натяжения как эластичной ленты, так и трубчатого корпуса во время операции шитья с образованием набора равномерно расположенных эластичных складок вокруг трубчатого корпуса в расслабленном состоянии. После завершения операции шитья задний валик возвращается в исходное положение под управлением поршня.

Узлы роликов включают узел переднего ролика, или стороны подачи, и узел заднего или приводного и натяжного ролика. Узел переднего ролика свободно вращается и фиксируется в положении относительно швейной головки. Узел заднего ролика, с другой стороны, включает в себя привод с приводом от двигателя и натяжной ролик, который предварительно устанавливается сбоку в фиксированное положение относительно швейной головки в зависимости от размера пришиваемого трубчатого тела. После этого приводной и натяжной ролик отодвигаются от исходного положения на заданное расстояние с помощью активированного пневматического поршня для натяжения как эластичной ленты, так и трубчатого корпуса во время операции шитья с образованием набора равномерно расположенных эластичных складок вокруг трубчатого корпуса в расслабленном состоянии. После завершения операции шитья задний валик возвращается в исходное положение под управлением поршня.

В первом рабочем режиме, когда эластичная лента должна быть прикреплена к трубчатой основе ткани, узел переднего ролика состоит из разделенного узла ролика, состоящего из пары взаимно выровненных и свободно вращающихся секций ролика, при этом внешняя часть предпочтительно сужается, а внутренняя часть напоминает катушку с фланцем, ширина которой позволяет принимать и удерживать эластичную ленту на месте. Задний ролик состоит из цельного цельного элемента и обычно имеет цилиндрическую форму, но имеет область внутренней задней поверхности, включающую в себя кольцевую канавку, имеющую ширину, приспособленную для приема и удерживания другой половины эластичной ленты.

Задний ролик состоит из цельного цельного элемента и обычно имеет цилиндрическую форму, но имеет область внутренней задней поверхности, включающую в себя кольцевую канавку, имеющую ширину, приспособленную для приема и удерживания другой половины эластичной ленты.

Рядом с внутренней частью переднего ролика находится выдвижная разделительная пластина, которая вставляется между эластичной лентой и трубчатым телом ткани во время операции шитья, но выдвигается во время операции загрузки и выгрузки. Механизм направляющей кромки, который может располагаться напротив трубчатого корпуса, выровнен с разделительной пластиной. Разделительная пластина обеспечивает поддержку трубчатого предмета одежды, когда он зацепляется механизмом направляющей края. Механизм направляющей края вращается вместе с передним роликом в направлении подачи ткани к швейной головке, одновременно регулируя в поперечном направлении развернутый край трубчатого корпуса относительно эластичной ленты и швейной головки.

Внутри переднего валика по направлению к швейной головке находится плоская изогнутая складная пластина из ткани, край которой установлен под углом около 45°. относительно ролика вместе с набором воздушных трубок, которые работают вместе с угловой пластиной и задним краем внутренней секции разъемного роликового узла, образуя два 90°-го угла. складки в трубчатой основной ткани, чтобы обернуть эластичную ленту до того, как она достигнет швейной головки.

относительно ролика вместе с набором воздушных трубок, которые работают вместе с угловой пластиной и задним краем внутренней секции разъемного роликового узла, образуя два 90°-го угла. складки в трубчатой основной ткани, чтобы обернуть эластичную ленту до того, как она достигнет швейной головки.

Первое оптическое сенсорное средство, кроме того, расположено ниже переднего ролика для обнаружения передней или развернутой кромки трубчатого корпуса относительно эластичной ленты перед складыванием. Второе средство оптического датчика обнаруживает передний край шва, полученного в операции шитья, для завершения операции шитья после заданного наложения шва.

Во втором режиме работы, когда требуется только формирование кромки на трубчатом теле ткани, узел переднего ролика, состоящий из двух частей, заменяется одним сплошным роликом свободного хода, имеющим задний участок плоской поверхности заданной ширины, который обеспечивает поверхность, относительно которой может работать механизм обнаружения края для позиционирования ткани во время операции шитья.

Дальнейший объем применимости настоящего изобретения станет очевидным из подробного описания, приведенного ниже. Однако следует понимать, что подробное описание и конкретные примеры, хотя и указывают предпочтительные варианты осуществления изобретения, даны только в качестве иллюстрации, поскольку специалистам в данной области техники будут очевидны различные изменения и модификации в пределах сущности и объема изобретения. искусство из этого подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным из подробного описания, приведенного ниже, и сопроводительных чертежей, которые даны только в качестве иллюстрации и, таким образом, не ограничивают настоящее изобретение, и на которых :

РИС. 1 представляет собой вид в перспективе предпочтительного варианта осуществления настоящего изобретения;

РИС. 2А и 2В представляют собой вид спереди варианта осуществления, показанного на фиг. 1;

1;

РИС. 3 представляет собой вид сверху варианта осуществления, показанного на фиг. 1, и дополнительно изображающий эластичную ленту, натянутую между его валиками; и

РИС. 4 представляет собой вид сбоку варианта осуществления, показанного на фиг. 1 и дополнительно изображающий трубчатый корпус из ткани, расположенный над эластичной лентой, показанной на фиг. 3; и

РИС. 5 представляет собой частичный вид в перспективе модификации варианта осуществления, показанного на фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Ссылаясь теперь в совокупности на чертежи и, в частности, на фиг. 1-4 изображенное на них устройство представляет собой автоматическую швейную машину, управляемую программируемым микропроцессором (не показан), для пришивания резинки к трубчатому куску ткани. Ткань также, по крайней мере, слегка эластична, т.е. может растягиваться до определенной степени при натяжении.

На чертежах ссылочным номером 10, например, обозначена швейная головка, которая включает в себя корпус 12, на котором расположена игольная пластина 14, и узел транспортера 16. От верхней части корпуса 18 зависит по меньшей мере одна швейная игла. 20 вместе с соответствующей прижимной лапкой 22.

С правой стороны швейной головки 10, обращенной к устройству, находится узел переднего или подающего ролика 24, который фиксируется в положении относительно швейной головки, но может свободно вращаться вокруг вала 26, закрепленного на опорном блоке. 28. Узел переднего катка 24 состоит из двух частей: внешней секции 30 и внутренней секции 32. Внешняя секция 30 содержит сужающийся конический ролик, имеющий закругленную переднюю часть 34, и содержит элемент свободного хода относительно внутренней секции 32.

Внутренняя секция 32 содержит фланцевую катушечную часть, включающую пару относительно узких или тонких фланцев 36 и 38, которые разделены расстоянием, равным ширине эластичной ленты 40 (РИС. 3), которую необходимо пришить на трубчатой заготовке 42 (фиг. 4) и содержит основу из ткани, которая может представлять собой, например, пару спортивных штанов, обычно называемых «спортивными штанами», и которые часто включают эластичную поясную часть.

3), которую необходимо пришить на трубчатой заготовке 42 (фиг. 4) и содержит основу из ткани, которая может представлять собой, например, пару спортивных штанов, обычно называемых «спортивными штанами», и которые часто включают эластичную поясную часть.

С левой стороны швейной головки 10 расположен узел заднего привода и натяжного ролика 44, который включает в себя, среди прочего, обычно цилиндрический цельный приводной и натяжной ролик 46, имеющий закругленную внешнюю носовую часть 48 и кольцевую канавку 50. образован на его заднем внутреннем концевом участке. Канавка 50 образована так, чтобы иметь ширину, равную ширине эластичной ленты 40, и совмещена с фланцевой внутренней секцией 32 переднего роликового узла 30, так что элемент 40 эластичной ленты может быть растянут и помещен поверх передней части ролика. и узлы задних роликов, чтобы зацепляться и удерживаться фланцевой внутренней секцией 32 и канавкой 50, как показано на ФИГ. 3, так, чтобы проходить под иглой 20 и прижимной лапкой 16 швейной головки 10. Кроме того, как показано, задний привод и натяжной ролик 46 включают в себя вал 52, который приводится в движение электродвигателем 54, предпочтительно, но не ограничиваясь этим, шаговый двигатель, соединенный с приводным ремнем 56 через шкив 58, установленный на опорной плите 60, которая также приспособлена для приема вала 52.

Кроме того, как показано, задний привод и натяжной ролик 46 включают в себя вал 52, который приводится в движение электродвигателем 54, предпочтительно, но не ограничиваясь этим, шаговый двигатель, соединенный с приводным ремнем 56 через шкив 58, установленный на опорной плите 60, которая также приспособлена для приема вала 52.

В то время как узел переднего ролика 24 фиксируется в положении относительно швейной головки 10, узел заднего ролика 44 адаптирован для перемещения сначала в боковом направлении от швейной головки 10 для размещения трубчатых тел различных размеров, а затем поворачивается в сторону от швейной головки швейная головка 10 из «исходного» положения, чтобы приложить дополнительное натяжение к эластичной ленте 40, одновременно прилагая натяжение к ткани трубчатого корпуса 42 перед операцией шитья, во время которой эластичная лента 40 будет пришиваться к трубчатому корпусу 42.

Конструкция для перемещения и вращения узла заднего ролика 44 относительно швейной головки 10 и узла переднего ролика 30 содержит пару зажимных пластин 62 и 64, установленных на неподвижном горизонтальном стержне 66. Удлиненный элемент 68 натяжного рычага шарнирно установлен в позиции 67 между зажимными пластинами 62 и 64, так что он может перемещаться к швейной головке 10 и от нее. Верхний конец натяжного рычага 68 прикреплен к сборочной плите двигателя 60, другой конец соединен с поршнем 69и поршневой шток 70 пневматического цилиндра 72, показанного на фиг. 2В, который приводится в действие от не показанного управляемого пневматического источника парой дистанционно управляемых пневматических клапанов 74 и 76 и парой пневматических портов 75 и 77, расположенных на противоположных сторонах цилиндра 72. Верхний конец воздушного цилиндра 72 соединен с угловым стержнем 73, прикрепленным, например, к задней прижимной пластине 64. Как показано на ФИГ. 2А и 2В, вертикальное положение натяжного рычага 68 соответствует исходному положению заднего привода и натяжного ролика 46.

Удлиненный элемент 68 натяжного рычага шарнирно установлен в позиции 67 между зажимными пластинами 62 и 64, так что он может перемещаться к швейной головке 10 и от нее. Верхний конец натяжного рычага 68 прикреплен к сборочной плите двигателя 60, другой конец соединен с поршнем 69и поршневой шток 70 пневматического цилиндра 72, показанного на фиг. 2В, который приводится в действие от не показанного управляемого пневматического источника парой дистанционно управляемых пневматических клапанов 74 и 76 и парой пневматических портов 75 и 77, расположенных на противоположных сторонах цилиндра 72. Верхний конец воздушного цилиндра 72 соединен с угловым стержнем 73, прикрепленным, например, к задней прижимной пластине 64. Как показано на ФИГ. 2А и 2В, вертикальное положение натяжного рычага 68 соответствует исходному положению заднего привода и натяжного ролика 46.

Последовательность операций приложения натяжения к трубчатому корпусу 42 перед операцией шитья следующая. Трубчатый корпус 42 загружается в машину путем размещения над передним и задним роликами 30 и 46, где установлен фотодатчик, например фотодатчик 110, показанный на фиг. 1 и который будет упоминаться далее, определяет наличие трубчатого корпуса 42. Эта операция обнаружения используется для активации клапана 74 с помощью не показанного контроллера, который переключается в положение 1. Предположим, что клапан 74 находится в положении 2, воздух будет подаваться к порту 75 на левой стороне цилиндра 72, в результате чего поршень 69двигаться вправо. Рычаг 68 натяжения теперь поворачивается в направлении против часовой стрелки (CCW), тем самым натягивая трубчатое тело 42. Операция поворота происходит в течение заданного времени, которое устанавливается оператором для размера пришиваемого трубчатого тела 42. По истечении заданного времени клапан 76 переключается в положение 1, что задерживает воздух в левой части цилиндра 72, тем самым предотвращая дальнейшее движение и удерживая поршень 69 в относительно фиксированном положении. После завершения операции шитья клапаны 74 и 75 переключаются в положение 2. Это подключает подачу воздуха к порту 77, который теперь приводит в движение поршень 69.

1 и который будет упоминаться далее, определяет наличие трубчатого корпуса 42. Эта операция обнаружения используется для активации клапана 74 с помощью не показанного контроллера, который переключается в положение 1. Предположим, что клапан 74 находится в положении 2, воздух будет подаваться к порту 75 на левой стороне цилиндра 72, в результате чего поршень 69двигаться вправо. Рычаг 68 натяжения теперь поворачивается в направлении против часовой стрелки (CCW), тем самым натягивая трубчатое тело 42. Операция поворота происходит в течение заданного времени, которое устанавливается оператором для размера пришиваемого трубчатого тела 42. По истечении заданного времени клапан 76 переключается в положение 1, что задерживает воздух в левой части цилиндра 72, тем самым предотвращая дальнейшее движение и удерживая поршень 69 в относительно фиксированном положении. После завершения операции шитья клапаны 74 и 75 переключаются в положение 2. Это подключает подачу воздуха к порту 77, который теперь приводит в движение поршень 69. и, соответственно, натяжной рычаг 68 возвращается в вертикальное или исходное положение, где он упирается в упор, показанный ссылочной позицией 65 на фиг. 2Б. Кроме того, пневматический источник, используемый для приведения в действие воздушного цилиндра 72, управляется микропроцессором, так что обеспечивается синхронизированная работа всей системы круговой швейной машины.

и, соответственно, натяжной рычаг 68 возвращается в вертикальное или исходное положение, где он упирается в упор, показанный ссылочной позицией 65 на фиг. 2Б. Кроме того, пневматический источник, используемый для приведения в действие воздушного цилиндра 72, управляется микропроцессором, так что обеспечивается синхронизированная работа всей системы круговой швейной машины.

Также показана калиброванная шкала 78, которая горизонтально установлена за натяжным рычагом 68 для предварительного позиционирования всего узла, что достигается, например, за счет того, что оператор ослабляет набор барашковых гаек 80 и сдвигает узел вперед к швейной головке 10. для «маленького» трубчатого корпуса и вдали от швейной головки 10 для «большого» трубчатого корпуса, после чего барашковые гайки 80 снова затягиваются, тем самым устанавливая начальное «исходное» положение планки натяжения 68, которая может после этого вращаться за счет приведения в действие пневмоцилиндра 72.

Возвращаясь теперь к правой стороне швейной головки 10, в дополнение к ранее описанному переднему роликовому узлу 24, с ним связан узел разделительной пластины 80, включающий в целом плоскую пластину 82 со скошенной передней кромкой 84, воздушный поршень цилиндр 86 и шток 87 поршня, который также управляется микропроцессором. Разделительная пластина 82 вставляется между эластичной лентой 40 и трубчатым телом 42 ткани во время операции шитья.

Разделительная пластина 82 вставляется между эластичной лентой 40 и трубчатым телом 42 ткани во время операции шитья.

Снаружи разделительной пластины 82 расположена кромочная направляющая 88, которая является частью сборки 90, включая поворотный опорный элемент 92, который соединен с пневмоцилиндром 94, также управляемым микропроцессором, так что направляющая кромки 88 может поворачиваться в направлении и от узла переднего ролика 30 и разделительной пластины 84. Кроме того, направляющая кромки 88 , проходит через верхнюю часть элемента 92, где он соединен с приводным двигателем 96. Направляющая 88 дополнительно включает в себя множество ремней 98 с поперечным приводом, которые работают для перемещения переднего края ткани трубчатого корпуса 42. относительно эластичной ленты 40 способом, который будет описан при прижатии к разделительной пластине 82. Детали направляющей кромки 88 дополнительно раскрыты в упомянутой выше соответствующей заявке Johannes Sahl, Ser. № 08/371032, озаглавленный «Устройство для подачи заготовки в станок», включенный сюда посредством ссылки.

На внутренней стороне узла переднего ролика 30 по направлению к швейной головке 10 расположен элемент 100 фальцевальной пластины, который включает переднюю кромку 102, расположенную под углом относительно оси вращения узла переднего ролика 30 под углом приблизительно 45°. .степень. . Над фальцевальной пластиной 100 установлен набор воздухоструйных трубок 104, 106 и 108, которые работают вместе с внутренним фланцем 38 внутренней секции 32 узла разъемного ролика 24 и фальцевальной пластиной 100 для складывания ткани трубчатого корпуса. 42 вокруг резинки 40 до того, как они достигнут швейной головки 10, как будет описано ниже.

Швейное устройство в соответствии с настоящим изобретением дополнительно включает в себя два узла фотодетекторов 110 и 112, которые расположены под узлом переднего ролика 30. Узлы детектора направлены вверх, чтобы соответственно обнаруживать передний или развернутый край 43 (фиг. 5) трубчатого корпуса 42 и для обнаружения передней кромки шва, не показанного, производимого в операции шитья, во время которой эластичная лента 40 прикрепляется к трубчатому корпусу 42, и заканчивая операцию шитья от заданного наложения шва, во время которого выполняется операция подсчета стежков.

После предшествующего описания различных компонентов, используемых в изобретении, теперь будет описана полная последовательность операций.

Предположим, что аппарат первоначально находится в состоянии покоя, т. е. прижимная лапка 22 поднята, игла 20 находится в верхнем положении, а задний натяжной ролик 46 вручную установлен сбоку на фиксированное расстояние от узла переднего ролика 24 в его исходном положении. или вертикальное положение. Эластичная лента 40 теперь натянута на коническую наружную часть 30 узла переднего ролика 24 и трубчатый ролик 46 узла приводного и натяжного ролика 44, так что она находится в фланцевой части внутренней части 32 и в канавке 50 задний валик 46. Эластичная лента 40 теперь может вращаться свободно и независимо от внешней секции 30 узла переднего валика 24. Затем трубчатый корпус 42 из ткани помещается на узел 24 переднего валика так, чтобы он проходил над эластичной лентой. 40 и на пришивную пластину 10, пока она не упрется в наклоненную вперед стопорную пластину 15.

Узел 44 заднего привода и натяжного ролика теперь отклоняется от швейной головки 10 и при этом создает требуемое натяжение ткани трубчатого корпуса 42, как описано выше. Разделительная пластина перемещается вперед под фланцевый элемент катушки 32 узла переднего ролика в области эластичной ленты 40, чтобы действовать как барьер между эластичной лентой 40 и трубчатым корпусом 42, позволяя материалу эластичного корпуса 42, чтобы свободно перемещаться по отношению к эластичной ленте 40. Разделительная пластина также действует как поверхность, с которой может работать направляющая кромки 88. Кромочное направляющее устройство 88 имеет достаточную длину, чтобы покрыть достаточное количество материала, чтобы предотвратить коробление материала, и вращается в направлении движения материала вместе с задним роликовым элементом 46. Поперечные ремни 98 краевой направляющей 88 теперь работают для позиционирования ткани трубчатого корпуса 42 к швейной головке 10 и от нее, где ее положение определяется с помощью фотодатчика 110, например, установленного под узлом переднего ролика 24.

Шитье работа начинается с включения двигателя 54. Это приводит в движение задний ролик 46, который начинает вращаться, притягивая трубчатый корпус 42 к швейной головке 10 вместе с эластичной лентой 40. При этом после запрограммированного числа оборотов заднего ролика 46 в зависимости от размера трубчатого 42, материал трубчатого корпуса 42 начинает складываться вокруг эластичной ленты 40 воздухоструйными трубками 104, 106, 108, узлом разрезного ролика 24 и пластиной 100 для складывания ткани при подготовке к шитью. Во время операции складывания начальная 90° сгибание вниз материала трубчатого корпуса 42 по мере его движения к швейной головке 10 происходит на заднем фланце 38 внутренней секции переднего узла 24 валиков воздушными струями из трубок 104, 106 и 108, которые обдувают и от задней части сборки к ткани. Второй 90°С. после этого передний край 102 наклонной пластины 100 образует складку, которая плотно сгибает ткань вокруг эластичной ленты 40 до того, как она достигнет прижимной лапки 16 и иглы 20.

Это действие в сочетании с направляющей кромки 88 с ее поперечно установленными ремнями 98, а также с разъемным передним роликовым узлом 24, включающим переднюю секцию 30 с независимым вращением и внутреннюю фланцевую секцию 32, позволяет шву, который был сшит, перекрываться в точке, где шитье начинается и заканчивается, при этом перекрытие стежков также обеспечивается подсчетом стежков после обнаружения передней кромки прошиваемого шва. Это обнаружение осуществляется с помощью узла фотодетектора 112, расположенного под узлом переднего ролика 24.

После пришивания резинки 40 к трубчатому тканевому корпусу 42 и после прекращения нахлеста шва приводной и натяжной ролик 46 снова поворачивается по часовой стрелке в исходное положение пневмоцилиндром 72. напряжение в ткани трубчатого корпуса снимается, тем самым обеспечивая предмет одежды с эластичными складками, равномерно расположенными вокруг его открытого конца.

Операция шитья завершена, предмет одежды снимается с узлов валиков 24 и 44 либо вручную, либо с помощью узла автоматического укладчика, который не показан, который перемещается к швейному устройству и от него синхронно с операцией шитья.

Хотя вышеизложенное касалось устройства и работы усовершенствованной циркулярной швейной машины для пришивания резинки к трубчатой основе ткани, то же самое устройство также приспособлено для использования просто для шитья подгибки на трубчатой основе ткани. , например, заготовка 42, показанная на ФИГ. 4, без резинки. В этом случае узел 24 переднего ролика модифицируется, как показано на ФИГ. 5, чтобы заменить составные роликовые элементы 30 и 32 единым сплошным роликовым элементом 30′, который аналогичен сплошному заднему подающему и натяжному ролику 46 тем, что он включает в себя часть 33 плоской поверхности, которая образует поверхность, относительно которой направляющая кромки 88 может работать против, чтобы расположить ткань, не показанную, через поперечные ремни 98 как раньше. Передняя часть 35 также предпочтительно сужается таким же образом, как и роликовый элемент 30; однако, при желании, передняя часть 35 может быть сделана идентичной трубчатой форме заднего приводного и натяжного ролика 46.

«Сигнал Охотника»

«Сигнал Охотника» Смещение конвейерной ленты

Смещение конвейерной ленты

Для улучшения сцепления с ремнем к шкивам применяется запаздывание, но если это запаздывание установлено неправильно, вы все равно можете столкнуться с проскальзыванием. Если вы не знаете, как установить шкив самостоятельно, обратитесь к профессионалу.

Для улучшения сцепления с ремнем к шкивам применяется запаздывание, но если это запаздывание установлено неправильно, вы все равно можете столкнуться с проскальзыванием. Если вы не знаете, как установить шкив самостоятельно, обратитесь к профессионалу. Это самый надежный метод ремонта, и он применим как к ремням из термореактивной резины, так и к ремням из термопласта.

Это самый надежный метод ремонта, и он применим как к ремням из термореактивной резины, так и к ремням из термопласта.

Проверка на отложения

Проверка на отложения