Содержание

Простой способ обработки разреза рукава, обтачкой

Svetlana-hid

Обработать разрез рукава можно несколькими способами, я хочу вам показать обработку очень простую, но очень качественную, это обработка среза рукава обтачкой, обтачка может быть выкроена как по долевой так и по косой.

Выкроила себе рубашку-тунику изо льна на лето, дело дошло до заготовки рукавов, и первым делом нужно сделать разрез перед тем как сшить его и втачать манжет.

Так как тунику, я выкроила по готовой выкройке разрез там был уже сделан 9,5 см. плюс 0,8 см. припуск, обтачка 3,5 см. длина обтачки равно две длины разреза плюс 4 см.

Если вы шьете самостоятельно по своей выкройке ширина обтачки может быть от 3,5 — 4,0 см., длина разреза разной на ваше усмотрение.

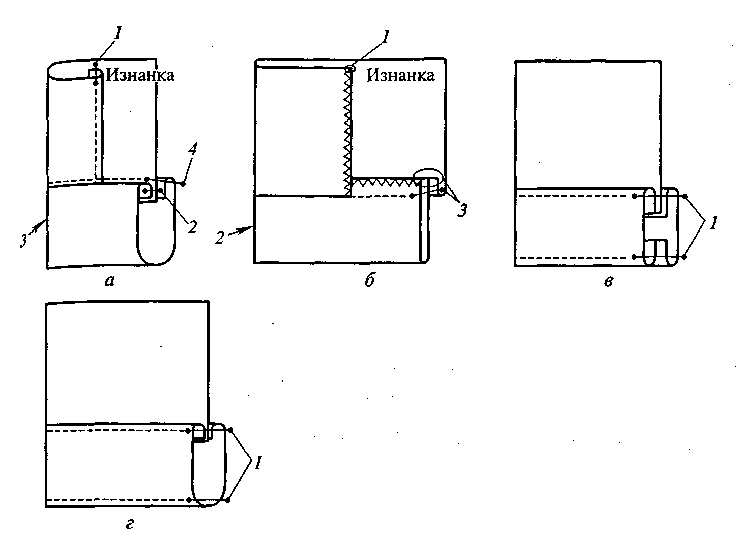

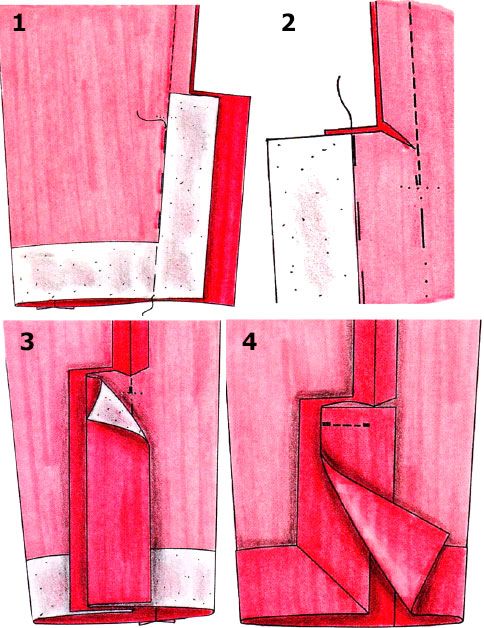

Складываю лицо к лицу обтачку и разрез рукава.

Притачиваю обтачку к срезу на ширину лапки, по изнаночной стороне рукава, обтачка должна лежать на машинке.

Разворачиваю разрез так по обтачке, чтобы они превратились в одну единую линию. Строчу от начала разреза схожу на «нет» до угла разреза разворачиваю и пристрачиваю обтачку к второй стороне разреза.

Строчу от начала разреза схожу на «нет» до угла разреза разворачиваю и пристрачиваю обтачку к второй стороне разреза.

Заутюживаю шов в сторону обтачки, край обтачки заутюживаю на 0,5 см. так легче будет ее пришить. Если нужно можно приметать.

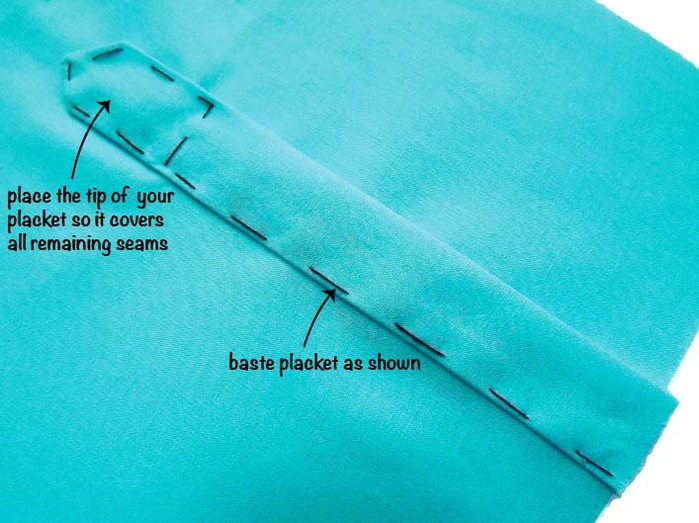

Прикалываю перекрывая строчку притачивания обтачки на 0,1 мм. заворачиваю обтачку на изнанку.

Прокладываю строчку по лицевой стороне на 0,1 мм. от шва.

Обработанную обтачку складываю напополам выравнивая среза разреза.

Перестрачиваю срез под углом примерно 45 градусов.

Разрез готов, сразу можно заложить защипы.

Готовую обтачку приутюжила, с одной стороны подвернула и проутюжила, чтобы она не была видна.

Следующий этап заготовить и пришить манжет.

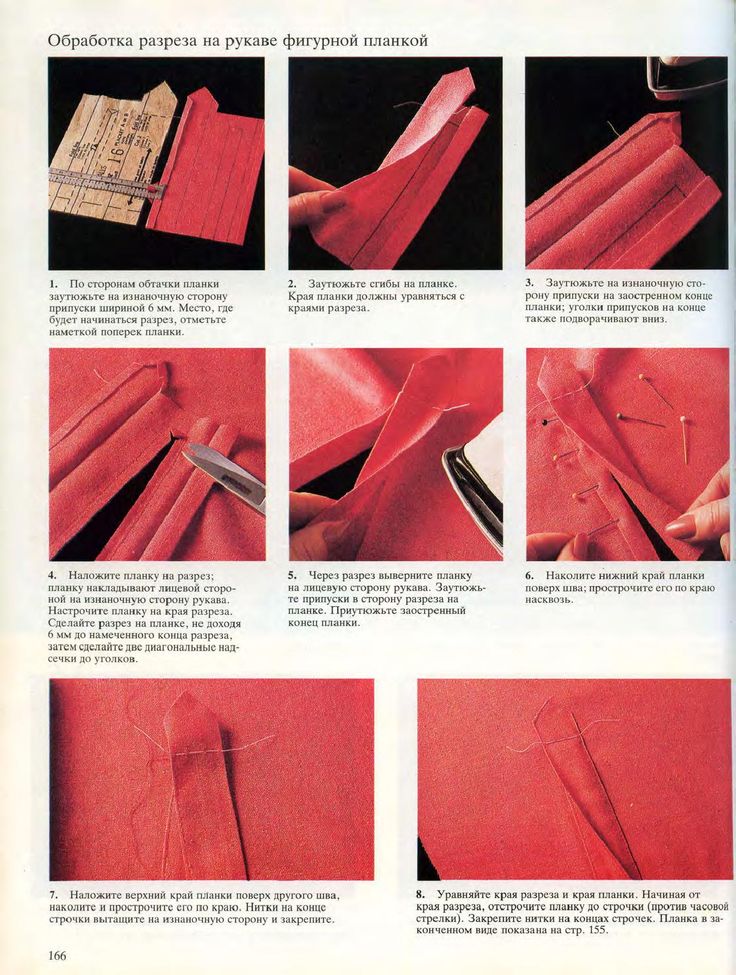

Существует много всевозможных способов обработки разреза рукава фигурной планкой, такой способ больше подходит для обработки мужских и женских классических рубашек. На своей тунике — рубашке я решила не усложнять обработку.

Какую обработку среза используете вы?

Пишите, делитесь!

Рейтинг

★

★

★

★

★

5.0

(1 голос)

Svetlana-hid

Россия, Краснодар

Магазин

Блог (41)

Следите за творчеством мастера

Мастер-классы по теме

Ключевые слова

- Ключевые слова

- шитье одежды

- шитьедляначинающих

- рукоделие

- творчество

- своимируками

- швейнаямашинка

Рубрики мастер-классов

Do It Yourself / Сделай сам

Recycle / Вторая жизнь вещей

Tворим с детьми

Бижутерия своими руками

Валяние

Вышивка

Вязание

Декорирование

Декупаж

Дизайн и декор интерьера

Живопись и рисование

Керамика

Ковроделие

Косметика ручной работы

Кружевоплетение

Кулинария

Куклы и игрушки

Лепка

Материалы для творчества

Мебель своими руками

Миниатюра

Обувь своими руками

Одежда своими руками

Организация пространства

Пирография

Плетение

Прядение

Работа с бисером

Работа с бумагой

Работа с кожей

Работа с металлом

Работа с мехом

Работа со стеклом

Реставрация

Роспись

Свечи своими руками

Скрапбукинг

Столярное дело

Сумки своими руками

Ткачество

Упаковка своими руками

Флористика

Фотография и видео

Художественная резьба

Шитье

Технология обработки разреза рукава | Blogremaking блог о шитье

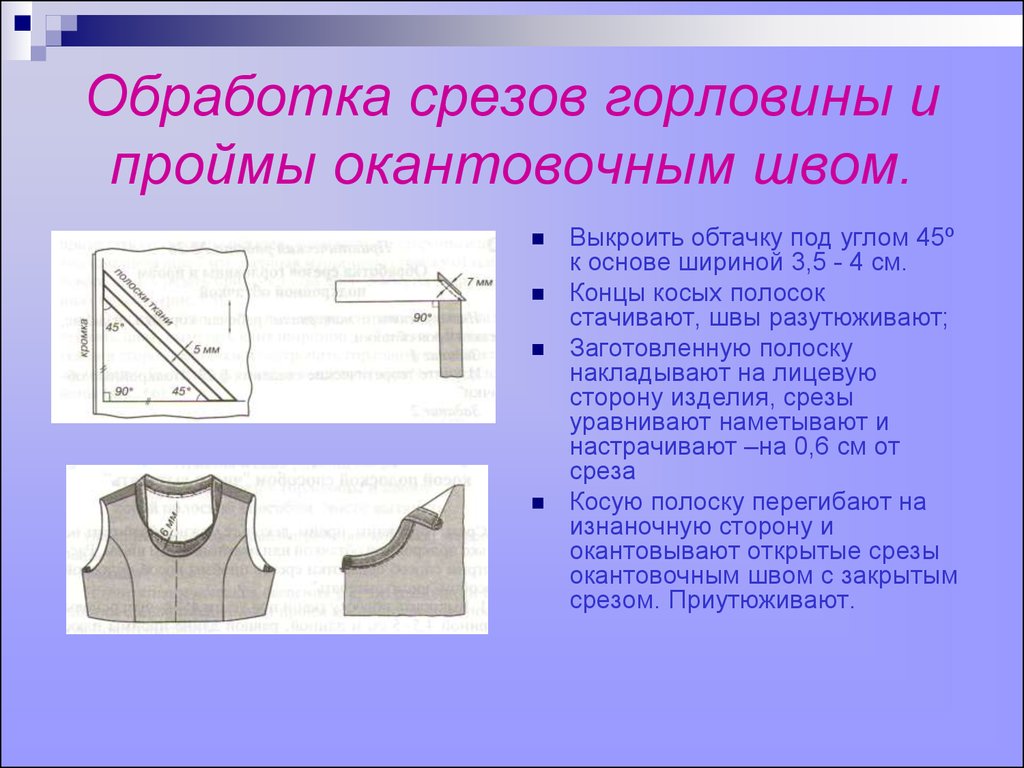

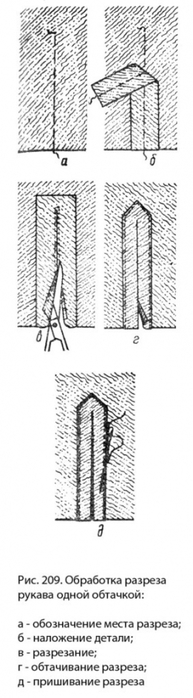

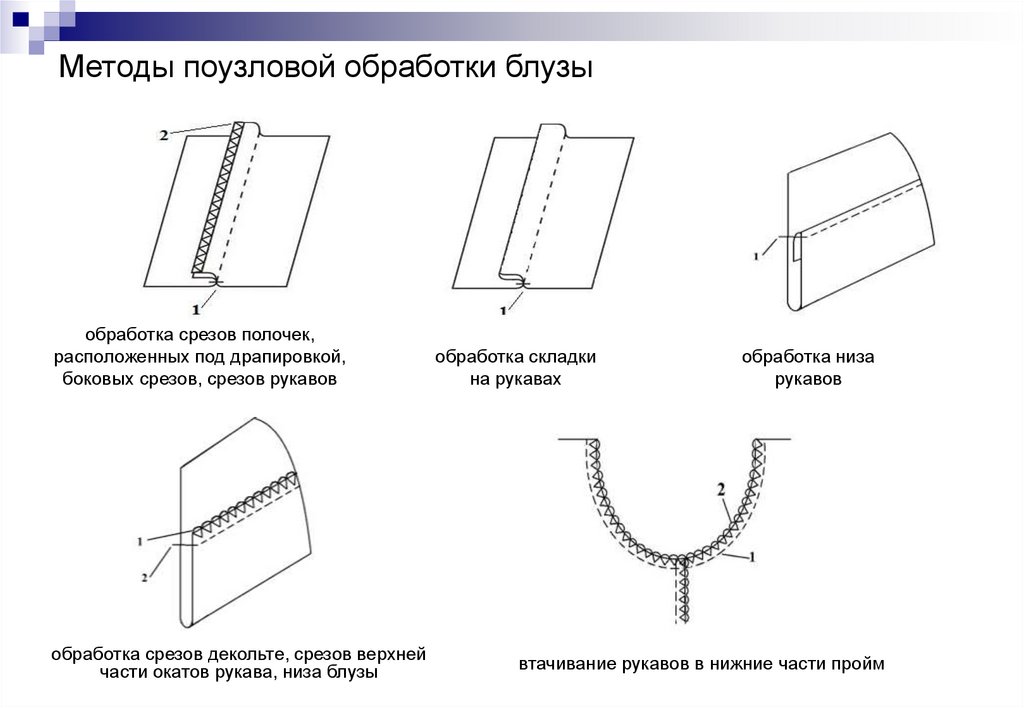

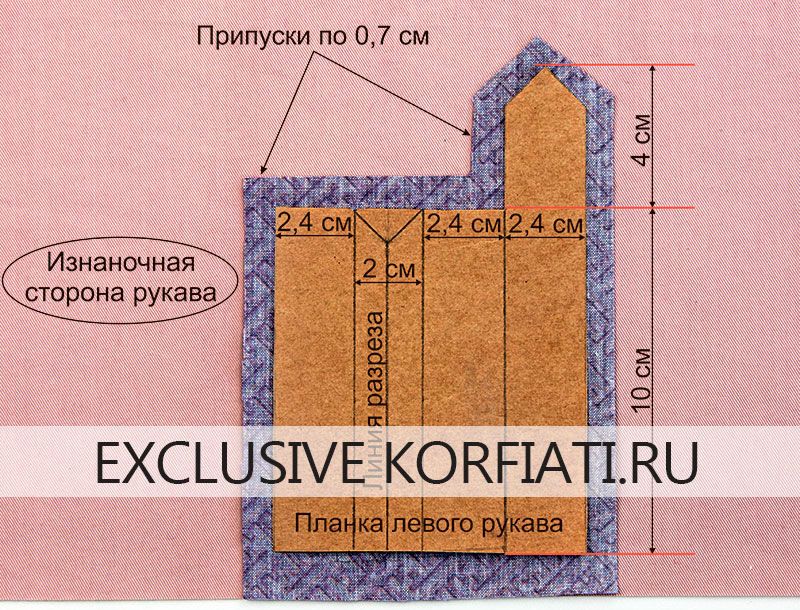

В этой статье мы рассмотрим технологию обработки разреза застежки рукава.

В одной из предыдущих статей мы уже рассмотрели

обработку разреза рукава планкой

, эту технологию преимущественно применяют в рукавах рубашечного покроя. Сегодня мы разберем еще один способ обработки разреза рукава, который применяют в изделиях из тонких и прозрачных тканей. Отличительной особенностью этого метода является подкройная обтачка, которой обрабатывают края разреза.

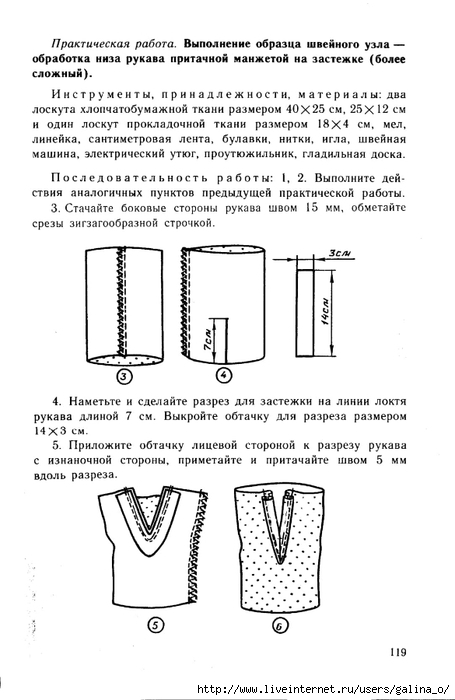

Для раскроя обтачки нам необходимо измерить длину разреза рукава с учетом припусков.

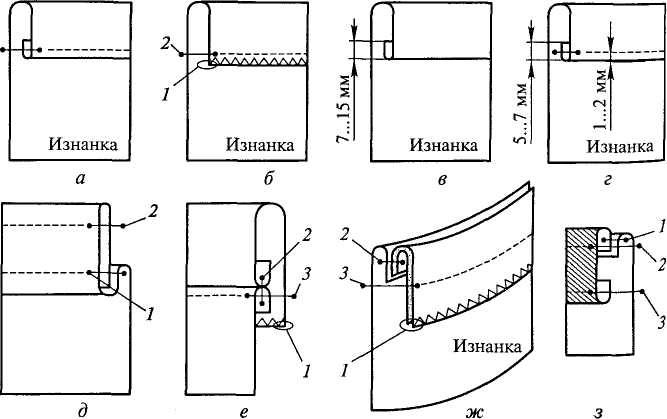

Эту величину мы умножим на два, полученный результат и будет длиной обтачки. Ширина раскроенной обтачки должна быть в четыре раза больше ее ширины в готовом виде (если в изделии ширина обтачки равна 0,5см, значит для раскроя нам необходимо 2см). Раскраиваем обтачку, соблюдая направление долевой нити — она должна проходить вдоль детали; для плотных тканей обтачку выкраивают по косой. Для обработки разрезов двух рукавов нам потребуются две детали обтачки, которые не нужно дублировать.

Разрежем рукав по линии разреза (укреплять линию разреза не нужно).

С лицевой стороны рукава разложим края разреза в прямую линию.

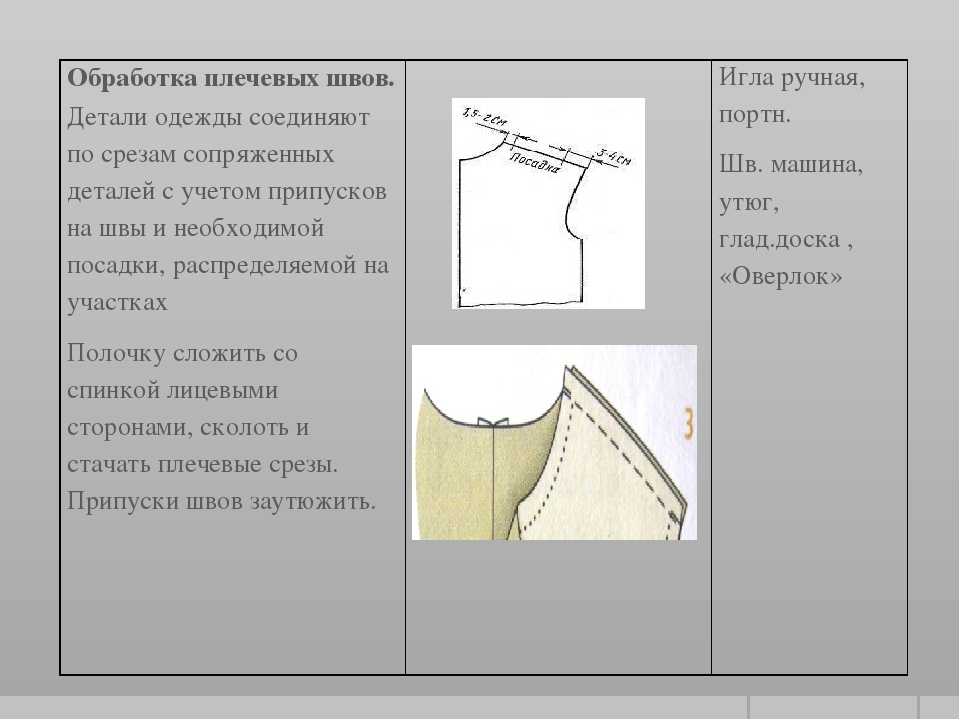

Наложим лицевой сторонй внутрь деталь обтачки к краям разреза рукава и приметаем обтачку.

Притачаем обтачку шириной шва 4-5мм, при этом у вершины разреза рукава строчку необходимо прокладывать почти у среза — на расстоянии 1мм.

Утюжим швы,

а припуски зауютживаем на сторону обтачки.

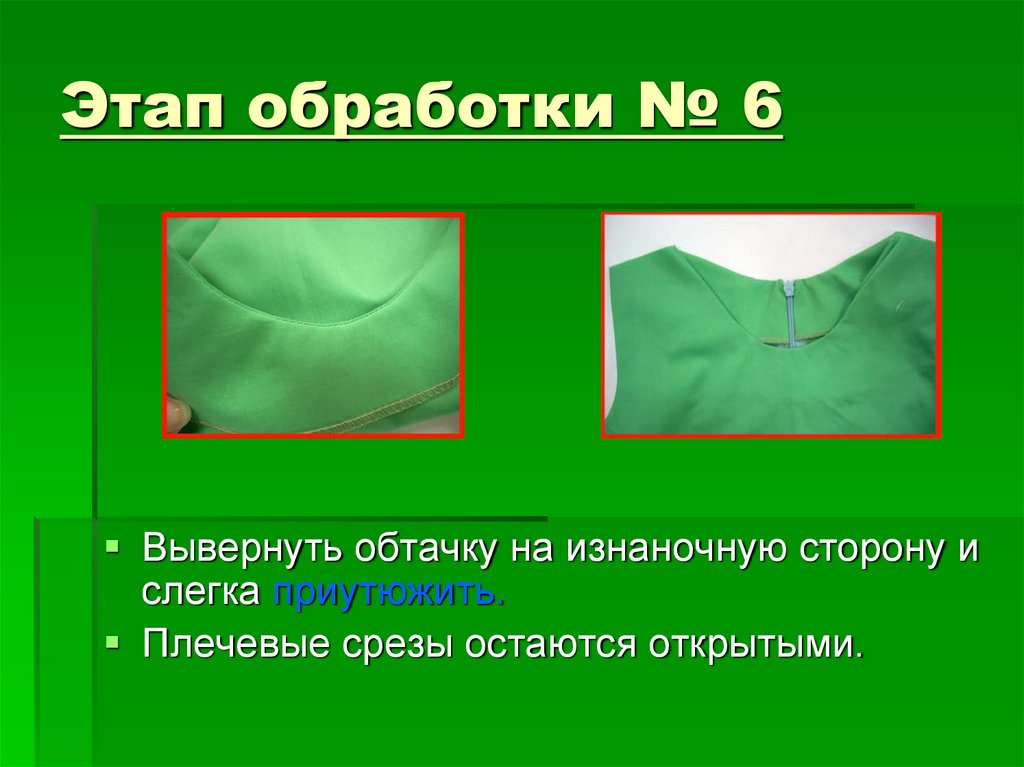

Теперь обвернем обтачкой края нашего разреза, отвернув обтачку на изначную сторону рукава. Подвернем припуск обтачки таким образом, чтобы ширина обтачки с изнанки рукава оказалось больше на 2-3мм, чем с лицевой стороны. Заметаем припуск, а затем приметаем обтачку с изнаночной стороны рукава.

Обратите внимание, наметка с лицевой стороны должна проходить рядом с обтачкой.

Притачиваем обтачку с лицевой стороны рукава, строчку прокладываем в шов притачивания обтачки.

Утюжим швы.

Отвернем обтачку на изнаночную сторону рукава, сложим пополам и стачаем обтачку наискосок у вершины разреза рукава.

На этом обработка разреза рукава завершена.

Готовую обтачку, находящуюся со стороны переднего среза рукава, необходимо подогнуть на изнанку рукава и заутюжить. Таким образом обтачка «спрячется» и закроет обтачку с другой стороны разреза. При обработке нижнего среза рукава подвернутую на изнанку рукава обтачку закрепляют в этом же положении.

Терминология ручных работ

Терминология машинных операций

Share this post:

Следующее

Главная страница

Предыдущее

Подписаться на:

Комментарии к сообщению (Atom)

Инновационный метод обработки для цилиндрической обработки тонкостенных гильз

Тонкостенная гильза представляет собой сложную для механической обработки деталь. Как правило, используются методы точения и шлифования, но ни один из них не соответствует требованиям конструкторских чертежей. Для решения технических проблем за счет инновационного метода заполнения опилок во внутреннем отверстии тонкостенной втулки и расширения впрыска воды технологическая жесткость и точность обработки тонкостенной втулки улучшаются, что может соответствовать техническим требованиям. требования чертежа.

Как правило, используются методы точения и шлифования, но ни один из них не соответствует требованиям конструкторских чертежей. Для решения технических проблем за счет инновационного метода заполнения опилок во внутреннем отверстии тонкостенной втулки и расширения впрыска воды технологическая жесткость и точность обработки тонкостенной втулки улучшаются, что может соответствовать техническим требованиям. требования чертежа.

Структурные характеристики и требования к точности тонкостенной детали

Обработайте тонкостенные гильзы двух размеров, как показано на рис. 1, и материал — сталь 27SiMn.

Техника обработки тонкостенных гильз

Маршрут обработки заготовки I: вырубка → черновая токарная обработка → получистовая токарная обработка → бесцентровое шлифование → чистовая токарная обработка → окончательная проверка. Маршрут обработки заготовки 2: вырубка → черновая токарная обработка с отпуском → получистовая токарная обработка → окончательная проверка. Особенности обработки заготовки следующие:

Особенности обработки заготовки следующие:

Обработка поверхности заготовки делится на черновую, получистовую и чистовую обработку. Во время обработки используется метод пробной резки, при котором внутреннее отверстие и внешний круг используются в качестве точки отсчета друг для друга, и обработка повторяется. Наконец, внутреннее отверстие используется в качестве эталона для обработки внешнего круга в соответствии с техническими требованиями чертежа.

Внешний круг обработки использует оправку, структура показана на рис. 2.

Бетон Метод обработки

Конкретные методы обработки следующие.

а. Отрегулируйте точность станка в соответствии с требованиями процесса.

б. Процесс обработки заготовки I: во-первых, обработайте внутреннее отверстие заготовки в соответствии с требованиями к размеру и оставьте внешний круг соответствующим образом в соответствии с толщиной стенки; затем проденьте оправку в отверстие, засыпьте опилки и утрамбуйте, выровняйте и залейте водой, подождите, пока опилки расширятся, и завершите обтачивание внешнего круга в соответствии с размерами, указанными на чертеже, как показано на рис. 3.

3.

в. Процесс обработки заготовки 2: поверните один конец заготовки в упор, а зазор между упором и фланцевой пластиной составляет 0,008–0,012 мм. Вырежьте разгрузочные канавки размером 4 мм × 2 мм во внутреннем отверстии и внешнем круге патрона заготовки, снимите заготовку, установите фланцевую пластину 7 и зафиксируйте часть зажима заготовки в твердом состоянии. Зажим заготовки показан на рис. 4. Поверните внутреннее отверстие до требуемого размера. Внешний круг должен быть зарезервирован соответствующим образом в соответствии с толщиной стены. Установите стержень шпинделя в отверстие и затяните его. Насыпать опилки и утрамбовать и залить водой. После того, как опилки расширится, поверните внешний круг до требуемого размера.

Результаты испытаний

Результаты испытаний продукта см. в таблице 1.

Качественный анализ метода расширения с нагнетанием воды с опилками

Результаты испытаний технологических испытаний показывают, что тонкостенные детали, обработанные методом наполнения опилками с нагнетанием воды, могут полностью соответствовать техническим требованиям конструкторских чертежей , что доказывает работоспособность этого метода. Метод добавления опилок основан на принципе расширения опилок после поглощения воды, благодаря чему внутреннее отверстие и внешний круг детали становятся единым целым, чтобы уменьшить деформацию детали в процессе обработки. Скорость расширения опилок после промывки аналогична скорости расширения древесины, и скорость расширения максимальна, когда волокно достигает точки насыщения, как показано на рис. 5.9.0004

Метод добавления опилок основан на принципе расширения опилок после поглощения воды, благодаря чему внутреннее отверстие и внешний круг детали становятся единым целым, чтобы уменьшить деформацию детали в процессе обработки. Скорость расширения опилок после промывки аналогична скорости расширения древесины, и скорость расширения максимальна, когда волокно достигает точки насыщения, как показано на рис. 5.9.0004

Из рисунка 5 видно, что скорость объемного расширения древесины самая большая, а скорость расширения опилок аналогична скорости объемного расширения древесины. Основанный на принципе поглощения влаги и расширения опилок, он с хорошим эффектом применяется для обработки деталей. После того, как опилки засыпаны в отверстие детали и уплотнены для впрыска воды, расширение опилок ограничивается деталью и оправкой. Поскольку сила расширения действует на внутреннюю стенку детали, образуются две составляющие силы, а именно осевая сила и радиальная сила. Под действием этих двух сил деталь находится в основном в твердом состоянии. Радиальная сила может уменьшить влияние силы Py в процессе токарной обработки, а осевая сила может уменьшить влияние силы PX в процессе токарной обработки. С другой стороны, влияние тепла при резании на деформацию заготовки, очевидно, снижается за счет впрыска воды. После обработки внешнего круга тонкостенной втулки необходимо открыть порт впрыска воды, сбросить давление во внутреннем отверстии, затем заготовку разобрать, внутреннее отверстие тонкостенной втулки очистить и опилки можно использовать повторно после сушки.

Радиальная сила может уменьшить влияние силы Py в процессе токарной обработки, а осевая сила может уменьшить влияние силы PX в процессе токарной обработки. С другой стороны, влияние тепла при резании на деформацию заготовки, очевидно, снижается за счет впрыска воды. После обработки внешнего круга тонкостенной втулки необходимо открыть порт впрыска воды, сбросить давление во внутреннем отверстии, затем заготовку разобрать, внутреннее отверстие тонкостенной втулки очистить и опилки можно использовать повторно после сушки.

заключение

Посредством технологических испытаний с загрузкой опилок в отверстие тонкостенной втулки для уплотнения и нагнетания воды исследуется возможный метод обработки для обработки тонкостенной втулки. Особенно экономичным и практичным для штучного и мелкосерийного производства является способ засыпки опилок с вспениванием воды. e

Исследование технологии и метода обработки тонкостенной втулки

Исследование технологии и метода обработки тонкостенных гильз

31. 07.2020

07.2020

- Новости отрасли

- Новости

Тонкостенные втулки всегда было трудно формовать при механической обработке. В основном это связано с тем, что они склонны к деформации при механической обработке, а допуски на размер и форму трудно удовлетворить предъявляемым требованиям. Однако тонкостенная гильза является необходимой конструктивной частью различных машин, что требует технологии обработки для преодоления тонкостенной гильзы. В данной статье решается проблема обработки тонкостенных гильз и анализируются ее технология и методы.

Факторы, влияющие на качество тонкостенных гильз

Анализ технологии и способа обработки тонкостенных трубных рукавов

Гнездовой зажим

Метод фрезерования

Количество резки

Угол инструмента

Анализ случая

Заключение

Факторы, влияющие на качество тонкостенных втулок

Современные технологии обработки постоянно совершенствуются, технология обработки тонкостенных втулок становится все более зрелой и в настоящее время стала одним из важных символов высокотехнологичной промышленности. Технология обработки тонкостенных гильз в военном деле. Он был применен во многих областях, таких как аэрокосмическая промышленность. Аэрокосмическая промышленность срочно нуждается в легких деталях, а тонкостенная втулка как раз соответствует требованиям легкого веса, позволяет экономить материалы и имеет компактную структуру, но поскольку ее трудно обрабатывать, а втулку легко деформировать во время обработки, поэтому что точность его обработки трудно гарантировать, что напрямую повлияет на качество рукава трубы.

Технология обработки тонкостенных гильз в военном деле. Он был применен во многих областях, таких как аэрокосмическая промышленность. Аэрокосмическая промышленность срочно нуждается в легких деталях, а тонкостенная втулка как раз соответствует требованиям легкого веса, позволяет экономить материалы и имеет компактную структуру, но поскольку ее трудно обрабатывать, а втулку легко деформировать во время обработки, поэтому что точность его обработки трудно гарантировать, что напрямую повлияет на качество рукава трубы.

Для тонкостенных втулок точность процесса обработки является важной проблемой, которую необходимо решить в области механической обработки, что является одной из важных проблем, с которыми сталкивается прецизионная обработка. Тонкостенная гильза имеет свои преимущества, такие как малый вес, но ее структура более сложная, а прочность невысокая, что вносит трудности в ее обработку. Поэтому необходимо понять факторы, влияющие на качество тонкостенных гильз, и провести их углубленный анализ, чтобы предложить эффективные меры по улучшению процесса.

Основные факторы, влияющие на качество тонкостенных втулок, показаны на рисунке 1. На качество обработки тонкостенных втулок влияют физические факторы, силовые воздействия, тепловая деформация технологической системы и расположение технологического маршрута. Среди них физические факторы в основном включают ошибки, связанные с принципами обработки, точностью станка, точностью инструмента, точностью крепления и внутренним напряжением самой втулки; факторы силового воздействия в основном исходят от силы зажима и силы резания; также включают термическую деформацию станка, термическую деформацию инструмента и факторы термической деформации технологической системы, включая термическую деформацию втулки; с точки зрения технологического маршрута, будь то метод резки, метод фрезерования или устройство термообработки, он будет иметь важное влияние на точность обработки тонкостенной втулки; Помимо вышеперечисленных влияющих факторов, на качество тонкостенных гильз также повлияет выход из строя инструмента и станка. Благодаря анализу можно узнать, что путем разумной настройки соответствующих технологических маршрутов и научного планирования расположения параметров инструмента и оптимизации траектории инструмента можно максимально контролировать деформацию обработки втулки.

Благодаря анализу можно узнать, что путем разумной настройки соответствующих технологических маршрутов и научного планирования расположения параметров инструмента и оптимизации траектории инструмента можно максимально контролировать деформацию обработки втулки.

Рис.1 Факторы, влияющие на качество тонкостенных трубных муфт

Анализ технологии и способа обработки тонкостенной трубной втулки

Зажим муфты

Зажим втулки оказывает значительное влияние на обработку втулки трубы, которая определяется прочностью самой втулки. Если используется традиционный трехкулачковый патрон, тиски или прижимная пластина, это может привести к концентрации напряжений, что вызовет большую деформацию в трех точках, где находится усилие зажима. Учитывая формулу давления P=F/S, можно увеличить площадь контактной поверхности между тонкостенной втулкой и зажимным устройством, то есть при том же давлении за счет увеличения площади усилия Эффективно уменьшенное давление, в то же время, делает усилие более равномерным, что в наибольшей степени улучшает деформацию, вызванную зажимом. Конкретный метод заключается в том, что при обработке тонкостенных втулок следует тщательно учитывать ориентацию и зажимное устройство каждой втулки. Большинство зажимных устройств можно манипулировать с помощью специальных приспособлений, таких как вспомогательные подшипники, распорные втулки или монтажные кольца. Кроме того, тонкостенная кольцевая втулка также может применяться к осевому зажимному устройству, а не к радиальному зажимному устройству, и с помощью этой части усовершенствованного метода оптимизации проблема деформации деталей может быть решена целенаправленно. Если вы хотите повысить точность обработки, вам также необходимо рассмотреть вопрос с точки зрения втулки. Одним из способов является повышение твердости деталей. В связи с этим более распространенным методом является временное увеличение толщины стенки гильзы при обработке. Для этого вида операции следует использовать специальные материалы для заливки вакансий предварительно обработанной гильзы, например впрыскивание в нее парафина или канифоли.

Конкретный метод заключается в том, что при обработке тонкостенных втулок следует тщательно учитывать ориентацию и зажимное устройство каждой втулки. Большинство зажимных устройств можно манипулировать с помощью специальных приспособлений, таких как вспомогательные подшипники, распорные втулки или монтажные кольца. Кроме того, тонкостенная кольцевая втулка также может применяться к осевому зажимному устройству, а не к радиальному зажимному устройству, и с помощью этой части усовершенствованного метода оптимизации проблема деформации деталей может быть решена целенаправленно. Если вы хотите повысить точность обработки, вам также необходимо рассмотреть вопрос с точки зрения втулки. Одним из способов является повышение твердости деталей. В связи с этим более распространенным методом является временное увеличение толщины стенки гильзы при обработке. Для этого вида операции следует использовать специальные материалы для заливки вакансий предварительно обработанной гильзы, например впрыскивание в нее парафина или канифоли. По окончании этого процесса такие заливочные материалы следует удалить. Среди них кольцевая тонкостенная втулка может использовать кожух и чехол подушки для завершения зажимной работы, как показано на рисунке 2.9.0121

По окончании этого процесса такие заливочные материалы следует удалить. Среди них кольцевая тонкостенная втулка может использовать кожух и чехол подушки для завершения зажимной работы, как показано на рисунке 2.9.0121

Рис.2 Способ зажима кольцевой тонкостенной втулки

Метод фрезерования

При фиксированных других условиях количество человеко-часов, необходимых для обработки втулки, в основном связано с траекторией движения инструмента. Разумный выбор траектории движения инструмента может значительно повысить эффективность обработки. Для деталей с полостью путь ножа делится на метод линейной резки и метод кольцевой резки. По сравнению с этими двумя, метод кольцевой резки делает усилие резания втулки более равномерным, а также может снять напряжение, тем самым повышая точность обработки втулки. Если на втулке есть симметричная полость, лучше не обрабатывать одну полость, а затем обрабатывать другую полость, а применить метод послойной симметричной кольцевой резки, чтобы можно было контролировать качество продукта. В процессе отделки обычно внутренняя полость подвергается черновой обработке. Если вы хотите в это время обработать наружную стенку, то это своего рода тонкий и длинный рукав. В это время следует использовать метод одностороннего фрезерования вниз, поскольку толщина реза при этом методе больше, чем у встречного фрезерования, рез короткий и толстый, а деформация будет относительно небольшой. В это время гильза находится под односторонним усилием. Консистенция текстуры при резке лучше, вибрация при резке относительно мала, а точность обработанной втулки лучше, чем у метода резки с двухсторонней фрезерной линией.

В процессе отделки обычно внутренняя полость подвергается черновой обработке. Если вы хотите в это время обработать наружную стенку, то это своего рода тонкий и длинный рукав. В это время следует использовать метод одностороннего фрезерования вниз, поскольку толщина реза при этом методе больше, чем у встречного фрезерования, рез короткий и толстый, а деформация будет относительно небольшой. В это время гильза находится под односторонним усилием. Консистенция текстуры при резке лучше, вибрация при резке относительно мала, а точность обработанной втулки лучше, чем у метода резки с двухсторонней фрезерной линией.

Величина резания

При резке металла из-за силы резания детали деформируются. Величина резания тесно связана с силой резания. Чем меньше величина резания, тем меньше сила резания и меньше деформация, но это увеличивает время обработки, поэтому необходимо выбрать соответствующую величину резания, чтобы обеспечить точность обработки тонкостенной гильзы при условии обеспечения время обработки. Принцип резания металла дает три элемента количества резания: количество обратного резания, количество подачи и скорость резания. В связи с тем, что деформация тонкостенной втулки, вызванная усилием в радиальном направлении, более значительна, в качестве объекта исследования взята задняя составляющая резания. Благодаря практическому и теоретическому анализу можно узнать, что при фиксированных методе и условиях резания коэффициент силы резания и поправочный коэффициент будут фиксированными, а сила резания будет увеличиваться с увеличением количества обратного инструмента и подачи. Для тонкостенных гильз величина обратного захвата может быть уменьшена за счет увеличения подачи до определенной степени, можно разумно распределить припуск на обработку, а также можно контролировать количество проходов и усилие резания. В процессе чистовой обработки размер задней обрезки обычно составляет 0,2–0,5 мм. Величина подачи будет составлять 0,1~0,2 мм/об или меньшая величина обратного резания для одновременного управления силой резания.

Принцип резания металла дает три элемента количества резания: количество обратного резания, количество подачи и скорость резания. В связи с тем, что деформация тонкостенной втулки, вызванная усилием в радиальном направлении, более значительна, в качестве объекта исследования взята задняя составляющая резания. Благодаря практическому и теоретическому анализу можно узнать, что при фиксированных методе и условиях резания коэффициент силы резания и поправочный коэффициент будут фиксированными, а сила резания будет увеличиваться с увеличением количества обратного инструмента и подачи. Для тонкостенных гильз величина обратного захвата может быть уменьшена за счет увеличения подачи до определенной степени, можно разумно распределить припуск на обработку, а также можно контролировать количество проходов и усилие резания. В процессе чистовой обработки размер задней обрезки обычно составляет 0,2–0,5 мм. Величина подачи будет составлять 0,1~0,2 мм/об или меньшая величина обратного резания для одновременного управления силой резания. Высокоскоростное резание можно использовать для улучшения качества обрабатываемой поверхности при чистовой токарной обработке, но вибрацию заготовки следует контролировать, контролируя угол наклона инструмента, вспомогательную опору и другие факторы для повышения точности обработки втулки.

Высокоскоростное резание можно использовать для улучшения качества обрабатываемой поверхности при чистовой токарной обработке, но вибрацию заготовки следует контролировать, контролируя угол наклона инструмента, вспомогательную опору и другие факторы для повышения точности обработки втулки.

Угол инструмента

При обработке тонкостенных втулок геометрический угол инструмента оказывает существенное влияние на силу резания. Большое значение имеет распределение силы резания в осевом и радиальном направлениях, а также тепловая деформация, вызванная резанием или шероховатостью гильзы. влияет. Размер переднего угла инструмента является ключевым фактором, влияющим на остроту инструмента. Как правило, чем больше передний угол, тем острее инструмент, и это снижает силу резания, эффективно уменьшая трение между инструментом и втулкой и уменьшая тепловую деформацию. . Однако, если текущий угол слишком велик, угол клина инструмента будет уменьшен, а его прочность снизится, что снизит долговечность инструмента. Например, при обработке 40Cr, если используется инструмент из цементированного карбида, передний угол обычно составляет 5°~16°. Если требуется грубая токарная обработка, передний угол составляет 5°~8°, что является эффективным. Для повышения долговечности инструмента, если выполняется точное точение, передний угол будет составлять 8°~16°, что повысит остроту инструмента.

Например, при обработке 40Cr, если используется инструмент из цементированного карбида, передний угол обычно составляет 5°~16°. Если требуется грубая токарная обработка, передний угол составляет 5°~8°, что является эффективным. Для повышения долговечности инструмента, если выполняется точное точение, передний угол будет составлять 8°~16°, что повысит остроту инструмента.

Между инструментом и заготовкой будет трение, которое в основном зависит от величины заднего угла инструмента, который напрямую влияет на степень трения между задней поверхностью инструмента и заготовкой. Как правило, чем больше угол зазора, тем меньше трение, и результирующая теплота резания также уменьшается. Однако, если задний угол продолжает увеличиваться, прочность инструмента будет ослаблена. В процессе резки тонкостенных гильз задний угол обычно выбирают в соответствии с особенностями чистовой и черновой токарной обработки. Если это чистовое точение, выбирается задний угол. Для инструментов немного большего размера, при грубом точении, выберите инструмент с меньшим задним углом. Например, при резке втулки из материала 40Cr используется твердосплавный инструмент. Чтобы эффективно обеспечить жесткость инструмента во время чернового точения, угол зазора выбран на уровне 5°~8°. Угол выбирается в диапазоне от 8° до 12°, что может эффективно уменьшить трение между инструментом и заготовкой, тем самым улучшая качество поверхности обрабатываемой плоскости.

Например, при резке втулки из материала 40Cr используется твердосплавный инструмент. Чтобы эффективно обеспечить жесткость инструмента во время чернового точения, угол зазора выбран на уровне 5°~8°. Угол выбирается в диапазоне от 8° до 12°, что может эффективно уменьшить трение между инструментом и заготовкой, тем самым улучшая качество поверхности обрабатываемой плоскости.

Распределение силы резания определяется углом в плане, что очень важно при резке тонкостенных гильз. Если входной угол увеличивается, радиальная сила резания уменьшается, а осевая сила резания увеличивается. Наоборот, сила резания в радиальном направлении будет уменьшаться в осевом направлении. Поэтому для тонкостенных втулок следует выбирать инструменты с большими углами в плане. Увеличивая угол в плане, можно эффективно контролировать силу резания в радиальном направлении. Угол отклонения инструментальной пары напрямую влияет на шероховатость поверхности втулки, а также оказывает важное влияние на прочность инструмента. Если вторичный угол отклонения слишком мал, это увеличит трение с обрабатываемой поверхностью и вызовет вибрацию. Поэтому при резке тонкостенных гильз вторичный угол прогиба обычно составляет 8°~15°. При грубой токарной обработке вторичный угол отклонения должен быть большим, а при тонкой токарной обработке может быть небольшим. Эффективно повысить долговечность инструмента, обеспечивая при этом шероховатость обрабатываемой поверхности.

Если вторичный угол отклонения слишком мал, это увеличит трение с обрабатываемой поверхностью и вызовет вибрацию. Поэтому при резке тонкостенных гильз вторичный угол прогиба обычно составляет 8°~15°. При грубой токарной обработке вторичный угол отклонения должен быть большим, а при тонкой токарной обработке может быть небольшим. Эффективно повысить долговечность инструмента, обеспечивая при этом шероховатость обрабатываемой поверхности.

Анализ случая

Ниже в качестве примера для анализа взята обработка тонкостенной втулки кольцевого внутреннего цилиндра, а схема втулки показана на рис. 3. Длина втулки составляет 391 мм, а минимальная толщина стенки составляет около 2 мм, что является типичным фитингом для тонкостенных труб. Утечка легко происходит во время точения. Разумно использовать вышеуказанное содержание анализа, чтобы сформулировать процесс, как показано на рис. 4.

Рис. 3 Схема тонкостенной втулки кольцевого внутреннего цилиндра

Рис. 4 Технологическая схема

4 Технологическая схема

Для уменьшения силы резания втулки необходимо обеспечить припуск на обработку. Таким образом, в процессе 2 наружная обшивка может быть удалена путем грубого обтачивания, чтобы сделать втулку круглой, и положение рамы вывернуто наружу. В процессе 4 используется радиально-сверлильный станок и удлиненная бурильная труба для обеспечения соосности. При выполнении получистовой и чистовой токарной обработки применяют два зажима, что равносильно чередованию передней и задней токарной обработки, благодаря чему усилие получается более равномерным. При повороте внешнего круга используйте 9Инструмент со смещением 0° для резки, а величина подачи должна быть как можно меньше. Подача чистовой токарной обработки составляет менее 0,2 мм, что может эффективно снизить внутреннее напряжение при резании.

Заключение

Тонкостенные гильзы сложны в обработке, но путем анализа причин их деформации в сочетании с опытом обработки и теоретическим анализом можно гарантировать качество и точность трубной гильзы за счет оптимизации технологического плана. При зажиме площадь контакта между втулкой и зажимным устройством должна быть максимально увеличена, чтобы контролировать неравномерную силу, и можно выбрать более разумный метод фрезерования в соответствии с формой заготовки, а также разумную величину резания. выбран для управления Роль силы резания. Угол наклона инструмента также является важным фактором, который следует учитывать при обработке тонкостенных гильз. Передний угол, задний угол, основной угол отклонения и вторичный угол отклонения инструмента следует выбирать в соответствии с различными материалами для чистовой, черновой и обрабатывающей обработки, чтобы обеспечить увеличение срока службы инструмента в соответствии с требованием втулки. точность.

При зажиме площадь контакта между втулкой и зажимным устройством должна быть максимально увеличена, чтобы контролировать неравномерную силу, и можно выбрать более разумный метод фрезерования в соответствии с формой заготовки, а также разумную величину резания. выбран для управления Роль силы резания. Угол наклона инструмента также является важным фактором, который следует учитывать при обработке тонкостенных гильз. Передний угол, задний угол, основной угол отклонения и вторичный угол отклонения инструмента следует выбирать в соответствии с различными материалами для чистовой, черновой и обрабатывающей обработки, чтобы обеспечить увеличение срока службы инструмента в соответствии с требованием втулки. точность.

Источник: Китайский производитель трубных муфт — Yaang Pipe Industry Co., Limited (www.steeljrv.com).

(Yaang Pipe Industry является ведущим производителем и поставщиком изделий из никелевого сплава и нержавеющей стали, включая фланцы из супердуплексной нержавеющей стали, фланцы из нержавеющей стали, фитинги для труб из нержавеющей стали, трубы из нержавеющей стали.