Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

Промышленная швейная машина 1022 кл. Машина швейная 1022м

Причины износа машины 1022 и 1022 М.

Часто спрашивают -"какая машина лучше?" В этой статье ответ:

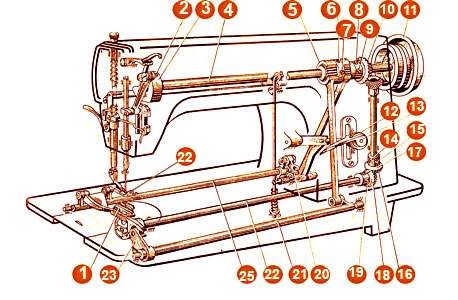

На, фото 1 швейная машина 1022 класса. На поверхности платформы, нет щупа.

У машин 1022, диаметр игловодителя - 6,5 мм.

Фото 1.

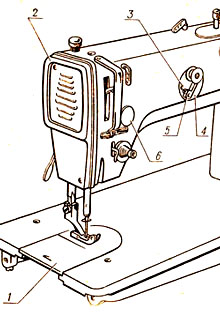

На фото 2, швейная машина 1022 М класса. У неё на поверхности платформы есть щуп, для проверки уровня масла в картере, находящемся под платформой. Показан красным кругом.

Диаметр игловодителя этой машины 1022 М - 8 мм.

Фото 2.

Обе машины, прошивают одинаковую толщину, материала. Но для машины 1022, 3 слоя искусственного меха и слой флизелина, на 120 игле, предельная нагрузка. То для машины 1022 М, допустимая толщина из-за толщины игловодителя.

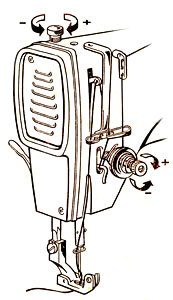

На фото 3, фронтальная часть любой швейной машины. Она состоит из устройства игловодителя:

- Корпус фронтальной части.

- Нижняя втулка игловодителя.

- Хомут игловодителя.

- Игловодитель.

- Верхняя втулка, игловодителя.

Фото 3.

Если швея, тянет материал руками, а тянет потому, что толстый слой, под лапкой. То происходит сразу нагрузка:

Вот что происходит с механизмом:

- На нижней втулке игловодителя, появляется поперечная нагрузка. На машине 1022, игловодитель слегка прогибается, от этого происходит износ, нижней части втулки. Так как, игловодитель - стальной, калёный, то втулка, для скольжения, стальная но не калёная.

- Меняется зазор, лыска иглы - носик челнока. от 0,1 мм 0 мм, то есть носик, скребёт лыску иглы. Через 5- 6 часов работы, на носике челнока образуется вот такой наплыв метала, рисунок 4. Машина начинает делать пропуски.

- Требуется заточка носика челнока. Сколько раз, можно производить заточку носика челнока? На этот вопрос, ответом послужит рисунок 4.

Рисунок 4.

На рисунке 5, показаны основные детали, в челноке.

- Носик челнока.

- Игла.

- Выступ подшпульника.

Как только, плоскость носика челнока, изотрётся, более чем на 2/3 отверстия в подшпульнике, челнок надо выбросить. Смотрите фото 5.

Фото 5.

На фото 6, видно, что между иглой и краем подшпульника, зазор менее 0,1 мм. Это говорит о том, что челнок, на грани замены. И при другом положении иглы, захвата петли, носиком челнока, уже не происходит.Установлена игла № 120. Диаметр иглы, равен 1,2 мм. Пол диаметра это 0,6 мм + 0,1 мм = 0,7 мм. Вот так по фото, можно высчитать примерный зазор, острия носика, относительно края подшпульника. Можно продлить, на какое то время, жизнь челнока. Если пожертвовать подшпульником. Сточив алмазным надфилем, край подшпульника, на входе иглы. Точить можно, до касания надфилем шпульки, примерно 0,5 мм. Но при этом нужно понимать, что шанс при шитье сломать иглу об шпульку возрастает.

Фото 6.

Износ игловодителя, износ нижней втулки, игловодителя и износ челнока. Вот последствия, шитья толстого на машине 1022.

Наблюдая за работой швей, в частном цехе, за эксплуатацией машин, заметил такую тенденцию:

- Смазка машин, швеями, после окончания работы, не производится.

- Те швеи, что работают на машинах 1022 М, считают что у них, централизованная смазка, и этого достаточно.

- Швеи которые шьют на машинах 1022 класса, считают, что раз хозяин взял механика, значит это его работа.

- Швей, как правило, обучает механик, как ставить правильно иглу, относительно носика челнока. Но, как только появляются пропуски, а на машинах 1022 это как правило, при шитье толстого слоя, через 10 -12 часов, работы, швея начинает крутить иглу. Тем самым, ещё больше, затупляя носик челнока.

- Пришедший утром механик, разбирает стачивает, часть металла, с челнока, выставляет челнок и иглу.

- При работе на хозяйской швейной машине, челнок, игловодитель, и нижнюю втулку челнока, механик меняет каждые три месяца. То есть хватает на один сезон.

- Если швея, шьёт дома и за настройку платит со своего кармана, то у такой машины класса 1022, челнок, игловодитель, и нижнюю втулку челнока, механик меняет раз в 7- 8 месяцев. За своей машиной совсем другой уход и отношение к словам механика.

- На машинах 1022, при износе, нижней втулки игловодителя, чаще ломаются иглы. Битые иглы, травмируют, нитенаправительную пластину челнока. Оставляя на ней свои следы. Смотрите фото 5. Эти отметины вызывают обрывы верхней нити. Механик их так же спиливает. Доходит до того, что ещё не износился носик челнока, а нитенаправительная пластина, уже и стёрта.

-- --

На фото 7, износ, нитенаправительной пластины, челнока, " - ласточкин хвост".

Фото 7.

Надеюсь, всем понятна разница, между машинами 1022 и 1022 М!

www.remont-shvejnyh-mashin.com

Швейная промышленная машина 1022-М класс.Предназначена для стачивания пальтовых, костюмных материалов из натуральных и смешанных волокон, шинельных материалов однолинейной строчкой с челночным переплетением.Заправка верхней и нижней ниток.Верхнюю нитку с бобины или катушки, надетой соответственно на стержень бобинной стойки или на катушечный стержень 8 (рис. 2), сверху вниз проводят в правое нитенаправительное отверстие нитенаправителя 6, а затем по часовой стрелке между шайбами дополнительного регулятора натяжения 11. Далее нитку последовательно проводят через три нитенаправительных отверстия нитенаправителя 6, затем справа налево — через три нитенаправительных отверстия нитенаправителя 5. Нитку по часовой стрелке проводят между шайбами основного регулятора натяжения 18, справа налево вниз заводят за нитепритягивательную пружину 17, снизу вверх обводят вокруг нитенаправительного угольника 19, проводят вверх в нитенаправитель 16, справа налево вводят в ушко нитепритягивателя 4. Затем нитку проводят вниз через нитенаправитель 3, заводят в проволочный нитенаправитель 2, закрепленный на игловодителе 20. Поворотом махового колеса 9 иглу 21 ставят в крайнее верхнее положение и нитку слева направо вводят в ушко иглы 21, установленной коротким желобком вправо. Перед заправкой нижней нитки ее нужно намотать на шпульку. Для этого в рукав машины вмонтирована моталка 14. Нитку проводят сверху вниз в отверстие нитенаправителя 7, по часовой стрелке — между шайбами регулятора натяжения 10, а затем налево последовательно через три нитенаправляющих отверстия нитенаправителя 7. На шпульку 12 вручную по часовой стрелке наматывают несколько витков нитки и надевают шпульку на шпиндель 13. При легком нажиме на шпиндель 13 ограничитель 15 входит между стенками шпульки \2. Включают машину, и нитка автоматически наматывается на шпульку. Отодвинув задвижную пластину 1 влево, вынимают из челнока шпульный колпачок 1 (рис. 3), на его полый стержень 9 надевают шпульку 8 с намотанной на нее ниткой. Конец нитки в направлении от себя заправляют в прорезь 10, затем нитку протягивают под пластинчатую пружину 2 и выводят наружу. Шпульный колпачок 1 поворачивают на угол 90°, оттягивают пластину 7 замочка и шпульный колпачок 1 надевают на стержень 6 шпуледержателя 5. Проверяют плотность закрывания замочка и убеждаются в том, что нитка не попала под пластину 7. Так выполняется заправка нижней нитки в челнок 4.Регулировка иглы.Высоту иглы 1 (рис. 4) относительно носика челнока регулируют вертикальным перемещением игловодителя 2 после ослабления винта 3 в поводке 4. Ориентировочно о правильности установки иглы 1 судят по тому, можно ли из-под нижней стенки паза шпуледержателя увидеть половину ушка иглы в ее крайнем нижнем положении.Регулировка челнока.Своевременность подхода носика 8 (рис. 5, а) челнока 1 к игле регулируется поворотом челнока в плоскости его вращения после ослабления двух упорных винтов 7. При выполнении этой регулировки необходимо достигнуть того, чтобы при подъеме иглы, из крайнего нижнего положения на 1,6—1,9 мм но- сик 8 был выше верхней кромки ушка иглы на 0,9—1,1 мм (рис. 5, б). Зазор между иглой и носиком челнока, который должен быть равен 0,1—0,05 мм, регулируетсяосевым перемещением внешней втулки 2 (см.рис. 5, а) челночного вала 3 вместе с челноком 1 после ослабления установочного винта 4. Для подхода к винту 4 вывинчивают прижимной винт 5, прикрепляющий крышку нижнего масляного картера к платформе машины. Необходимый для вывода из челнока 1 переплетающихся ниток зазор между пальцем \2 (рис. 5, в) установочной пластины 11 и левой стенкой паза 10 шпуледержателя 9 (он должен быть равен 0,5—0,6 мм) регулируется осевым смещением челнока 1 (см. рис. 5, а) вдоль оси челночного вала 3 после ослабления двух упорных винтов 7.Количество масла, подаваемого к челноку 1, регулируется винтом 6. Если этот винт завинчивать, то количество масла увеличится. При выполнении этой регулировки рекомендуется завинтить винт 6 до конца, затем вывернуть его на 2—2,5 оборота. Меньше чем на 2,5 оборота винт необходимо вывертывать в тех случаях, когда машина работает непрерывно или стачиваемый материал имеет значительную толщину. Для определения необходимого количества подаваемого масла надо поместить под челнок лист белой бумаги на 15 с. Если на бумаге останется масляная полоса шириной около 0,8 мм, то это означает, что подача смазки челноку нормальная. Можно применить и другой способ: снять челнок и поднести лист бумаги к торцу челночного вала. Если через 15 с работы машины с максимальной частотой вращения главного вала ширина полоски масла на бумаге будет примерно 1,5 мм, значит, подача масла удовлетворительная. Натяжение нижней нитки регулируется прижимным винтом 3 (см. рис. 3) благодаря деформации пластинчатой пружины 2. Если винт 3 завинчивать, то натяжение нижней нитки увеличится.Регулировка механизма перемещения материала.Длина стежка регулируется поворотом рычага вместе с рукояткой 15 (рис. 6) относительно шкалы, прикрепленной к стойке рукава машины. Например, чтобы увеличить длину стежка, работающий нажимает на рукоятку 15 и завинчивает гайку 14, при этом винтовая втулка 13 отходит от шкалы и рукоятка 15 перемещается на больший угол. В этом положении рукоятку 15 фиксируют с помощью гайки 14. При перемещении рукоятки 15 вверх вал 11, коромысло 10 и рамка 22 вместе с осью 7 повернутся по часовой стрелке. Чем дальше будет ось 7 от работающего, тем больше будут вертикальные перемещения шатуна 8 и тем больше будет длина стежка. Чтобы закрепить строчку, работающий нажимает на рукоятку 15 вниз. При этом ось 7 перемещается к работающему, шатун 8 и вал 6 двигаются в противоположных друг другу направлениях и рейка 3 перемещает материал к работающему. Высота подъема рейки 3 над уровнем игольной пластины регулируется поворотом коромысла 2 после ослабления стягивающего винта 1 или поворотом вала 21 подъема после ослабления стягивающего винта 20 коромысла f9. Зубцы рейки 3 рекомендуется устанавливать на 0,8—1,2 мм. выше игольной пластины (в зависимости от толщины стачиваемых материалов). При переходе на стачивание толстых материалов рейку 3 поднимают. Положение рейки 3 в пазах игольной пластины регулируется поворотом коромысла 5 после ослабления стягивающего винта 4, если рейку перемещают поперек платформы машины. Если рейку надо переместить вдоль платформы, то кроме винта 4 ослабляют винт 1 и рейку 3 вместе с коромыслами 2 и 5 перемещают вдоль осей вала 21 подъема и вала 6 перемещения материала. Своевременность перемещения материала регулируется поворотом главного вала 12 или распределительного вала 18 после ослаблении двух упорных винтов 17 нижнего зубчатого барабана 16. Рекомендуется выполнять регулировку в такой последовательности: поворотом главного вала 12 острие иглы подвести к материалу, а поворотом распределительного вала рейку 3 переместить в положение начала ее опускания, затем закрепить винты 17. Далее следует произвести регулировку своевременности подхода носика челнока к игле, так как их взаимодействие было нарушено. Равенство длин стежков при прямом и обратномперемещении материала регулируется поворотом коромысла 10 на валу 11 после ослаблениястягивающего винта 9. Если ось 7 перемещать ближе к работающему, то длина стежков при закреплении будет возрастать.Регулировка лапки.Давление лапки 1 (рис. 7) на материал регулируется винтом 3 благодаря деформации пружины 2. При завинчивании винта 3 давление лапки увеличится. Высота подъема лапки 1 над материалом регулируется вертикальным перемещением пружинодержателя 4 после ослабления винта 5. При подъеме пружинодержателя 4 лапка 1 будет подниматься на меньшую величину. Положение рожков лапки 1 относительно линии движения иглы регулируется поворотом стержня 6 после ослабления винта 5. Высота подъема лапки при нажиме коленом на коленоподъемник регулируется винтом 8. Если винт 8 завинчивать, то угол поворота рычага 7 уменьшится, соответственно уменьшится и подъем лапки.Регулировка регулятора натяжения верхней нитки.Натяжение верхней нитки регулируется гайкой 12 (рис. 8) в результате изменения давления пружины 11 на шайбы натяжения 10. Если гайку 12 завинчивать, то натяжение верхней нитки увеличится. Для изменения натяжения нитепритягивательной пружины 7 ослабляют установочный винт 2 и вынимают корпус 5. Затем ослабляют упорный винт 4, лезвие отвертки вставляют в прорезь винтовой шпильки 8 и поворачивают ее внутри корпуса 5. При повороте винтовой шпильки 8 по часовой стрелке натяжение нитепритягивательной пружины 7 увеличивается. Положение крючка нитепритягивательной пружины 7 регулируется поворотом корпуса 5 после ослабления винта 2. Вертикальная часть крючка 1 должна быть расположена слева под углом 45° к горизонтали.Ход крючка 1, который должен быть равен приблизительно 6—9 мм, регулируется ослаблением винта 2 и съемом корпуса 5. Далее ослабляют винт 4 и отверткой поворачивают винтовую шпильку 8, перемещая крючок 1 относительно стенок окна 6, ограничивающих движение крючка 1. Положение стержня 9 относительно переднего плеча рычага 3, ослабляющего натяжение ниткипри подъеме лапки, регулируется осевым перемещением корпуса 5 после ослабления винта 2.Регулировка моталки для намотки ниток на шпульку.Количество ниток, наматываемых на шпульку (вместимость шпульки), регулируется поворотом ограничителя 2 (рис. 9) на валу 3 после ослабления стягивающего винта 1. Если ограничитель 2 поворачивать по часовой стрелке, товместимость шпульки уменьшится. Натяжение нитки регулируется винтом 5. Если винт завинчивать, то натяжение увеличится. Если нитки наматываются на шпульку неравномерно, то ослабляют упорный винт 4 и ось 7 регулятора натяжения 5 перемещают вдоль отверстия рукава машины. Регулятор следует установить так, чтобы отверстие 6 нитенаправителя было расположено посредине оси шпульки |

добавлена дедализация-схема швейной машины класса 1022м добавлена схема швейной машины класса 1022 МСИ |

chelnock.narod.ru

Характеристика швейной машины 1022 М класса. Швейные машины челночного стежка класса 1022М и 97

Похожие главы из других работ:

Изготовление детали вал-шестерня

1.1 Характеристика узла машины и детали

Деталь представляет собой вал-шестерню. Узел машины в который входит данная деталь может представлять собой редуктор...

История появления, механизмы, устройства и принцип работы швейной машины

Глава 1.История развития швейной машины

...

История появления, механизмы, устройства и принцип работы швейной машины

Глава 2. Механизмы швейной машины

...

История появления, механизмы, устройства и принцип работы швейной машины

2.1 Общие сведения о механизмах швейной машины

Взаимодействие механизмов машины легче всего проследить по кинематической схеме, на которой они изображаются с помощью условных обозначений...

История появления, механизмы, устройства и принцип работы швейной машины

Глава 4. Устройство швейной машины

...

История появления, механизмы, устройства и принцип работы швейной машины

Глава 5. Принцип работы швейной машины

...

Метрология, стандартизация, управление качеством и сертификация

2.Что такое стандартизация, основы стандартизации, ее основные задачи, понятия и термины? Укажите основные ГОСТы, используемые в швейной промышленности на различных этапах создания, проектирования и производства швейной продукции. Опишите деятельность службы стандартизации на Вашем предприятии

Стандартизация - это деятельность, заключающаяся в нахождении решений для повторяющихся задач в сфере науки, техники и экономики, направленная на достижение оптимальной степени упорядочения в определенной области...

Модернизация прессовой части бумагоделательной машины БДМ-10

2.1.1 Техническая характеристика бумагоделательной машины

Техническая характеристика бумагоделательной машины БДМ-10 приведена в таблице 2.1. Общая схема БДМ-10 приведена на рисунке 2.1 Таблица 2.1 - Техническая характеристика БДМ-10 Наименование параметра Значение Ширина полотна...

Проблемы и перспективы автоматизации предприятий легкой промышленности в России

2. Системы класса ERP: общая характеристика и возможности

Системы класса ERP (Enterprise Resource Planning) предназначены для управления финансовой и хозяйственной деятельностью предприятий. Это “верхний уровень” в иерархии систем управления предприятием...

Синтез и анализ механизмов кривошипного пресса

1.5 Разложение механизма на структурные группы Ассура. Определение класса групп и класса механизма

Схема группы Описание Группа 4-5 W=3•2-2•3=0 Двухповодковая группа группа Асура второго класса Группа 2-3 W=3•2-2•3=0 Двухповодковая группа группа Асура второго класса Начальное звено: W=3•1-2•1=1 Механизм первого класса Класс...

Технологический процесс сборки и регулировки ионного источника очистки

2.4 Технические требования по СТБ 1022-96

Материалы и покупные изделия, предназначенные для изготовления сборочных единиц, должны иметь документы о качестве, подтверждающие их соответствие требованиям нормативных документов на поставку. Покупные изделия, сборочные единицы...

Усовершенствование шагового конвейера пакетирующей машины сталепроволочного цеха № 2

2.2 Техническая характеристика пакетирующей машины

Работа пакетирующей машины зависит от расположенного перед ней оборудования и настраивается в соответствии с циклом работы кривошипного стола. Привод вращения осуществляется от рольгангового электродвигателя ARB 33-6 мощностью 1...

Швейные машины и швейное производство

3. Нетрадиционные области применения швейной машины

Родившись 150 лет назад как средство для сшивания различных материалов, швейная машина использовалась при изготовлении одежды, обуви, предметов галантереи. Однако сейчас область применения швейного оборудования значительно расширилась...

Швейные машины челночного стежка класса 1022М и 97

Техническая характеристика машины

Частота вращения главного вала до 4000 об/мин, длина стежка регулируется от 0 до 5 мм.; высота подъема лапки над уровнем игольной пластины 8 мм; максимальная толщина стачиваемых материалов в сжатом состоянии под лапкой не более 5 мм; иглы: типа 3...

Швейные машины челночного стежка класса 1022М и 97

Заправка верхней и нижней нити машин 1022 М

Бобину или катушку устанавливают на стержень стойки бобинодержателя или стержень, расположенный на рукаве машины. Если нитку проводят от стойки бобинодержателя...

prod.bobrodobro.ru

Шпулемоталка 1022 и 1022 М.

Очень часто, в машинках, выходит из строя шпулемоталка. Здесь я покажу, как она устроена. А также, вычертил эскизы, на изготовление.

На фото 1, швейная машина 1022 М класса. Производства Белоруссия. Машина новая. На ней шпулемоталка, прикручена к корпусу, двумя винтиками. И они обозначены, цифрами №1 и №2. -- -- Фото 1.

На фото 2, машина 1022 класса и у неё, сломана ось. Красной линией, показана сама шпулемоталка. Винтики видны, более отчётливо.

Фото 2.

Кого, интересует покупка готовой шпулемоталки, в низу страницы, мой адрес, задавайте вопросы.

На фото 3, шпулемоталка в состоянии, намотки шпульки. Выкрутил винтики, и вытащил её на себя. Цифрами обозначены её основные детали. Вот их перечень:

- Гайка. М 4.

- Граверная шайба, на винт М 4.

- Косозубая шестерня. 14 зубов. Д - нар 17 мм. Д - между зубьями 13,5. толщина 4 мм. Д внутренний 4,92 мм. Посадка туговатая. Но граверная шайба не даёт шестерни провернуться.

- Посадочное место, шестерни.

- Ось.

- Корпус шпулемоталки.

- Место крепления, второго конца пружинки, работающей на разжим.

- Пружинка, работающая на разжим.

- Стержень, с посадочным местом, под первый конец пружинки - работающей на разжим.

- Левый ограничитель замка - корпус шпулемоталки.

- Прорезь под - замок.

- Выступ на корпусе.

- Эта пластина - замок.

- Ось - стержень. Слева пластина - замок, одета на стержень и заклёпана. С права надет хомут, ограничитель намотки нити, на шпульку.

- Хомут, ограничитель намотки нити, на шпульку.

- Зажимной винт на хомуте.

- Пружинка, устанавливается в нутри оси. На которую одевается шпулька.

- Ось, на неё одевается шпулька.

Фото 3.

Принцип работы:

- На ось одеваем шпульку. Фото 3-3 и 3-4.

Нужно, чтоб на шпульке, была прорезь, для пружинки!

- Пружинка фиксации, попала в паз шпульки. Теперь шпулька, будет крутиться, вместе с осью.

- Нажимаем на ось! Фото 3, № 17.

На левом конце оси шестерня, она входит под червяк - это шестерня, на главном валу, так называется.

- При включении машины, вращается главный вал и вращается шпулемоталка.

Хомут, ограничитель намотки нити, на шпульку. На оси №14, должен быть установлен так:

- чтоб когда ось, в положении включения, шпулемоталки, не касался внутренних краёв шпульки.

- а, при намотки шпульки должен выйти за пределы наружного диаметра, шпульки.

- Эта выставка происходит за счёт проворота ограничителя вокруг оси № 14.

- При наполнении шпульки, нитью, нить нажимает, на ограничитель намотки № 15 и ограничитель проворачивается, вместе с осью № 14.

- При этом проворачивается и замок № 13.

- На фото 8 замок. Замок открыт. Положение, оси как на фото 3-1.

- Когда нажимаем на ось, фото 5, ось упирается в диаметр 9,2, и толкает втулку в право. Втулка сжимает пружину.

- Втулка в право, двигается до того момента, пока не упрётся в шайбу, с наружным диаметром 20 мм. На фото 11, она показана голубым цветом.

- На фото 5, показано два положения шарика. По рисунку, легче понять, что удерживает втулку в рабочем состоянии.

- Шпульку, намотало нитью:

- Ограничитель отошёл.

- Провернулся замок.

- Шарик, опустился в паз замка.

- Пружина на рисунке 5, вытолкнула втулку.

- Шестерня, вышла из зацепления, с червяком.

- Шпулька остановилась.

- Взять металлическую пластину. Толщиной 1,5 - 1,8 мм.

- Циркулем - вычертить круг. радиусом 19 мм.

- Через центр круга, провести линию.

- От низа, отложить 5 мм. Это будет центр отверстия. Д 5 мм.

- На кернить керном. Эту точку.

- От этой точки, откладываем ещё 5 мм, по осевой линии, и под 90*, откладываем в право 6 мм. Это будет отверстие, под винт М 3.

- От верхней точки, пересечения осевой, с окружностью, откладываем вниз 4 мм и чертим перпендикулярную линию.

- Все линии есть, по их пересечениям, чертим, контуры сектора.

- В верху, от этой осевой линии, откладываем размер в 2 мм. И от этой точки, ещё 6 мм. Это края выемки. От касательной, к окружности, откладываем половину диаметра шарика - 1,5 мм.

- В пластине:

- Сначала, высверливаем отверстия.

- Нарезаем резьбу.

- С помощью ножовочного полотна, выпиливаем контур - замка.

- Надфилем, протачиваем углубление под шарик.

- Вворачиваем винтик, М - 3. С лицевой стороны.

- Снимаем фаски.

На фото 3-1, шпулемоталка в отключенном состоянии.

Фото 3-1.

На фото 3-2, вид сзади.

Фото 3-2.

На фото 3-3, на шпулемоталку одета шпулька. Пружинка фиксации, попала в паз шпульки. Теперь шпулька будет крутится вместе с осью.

Фото 3-3.

На фото 3-4, вид с боку.

Фото 3-4.

На фото 4, эскиз оси. Работа для токаря. Изготавливается из 45 стали.

После изготовления, закалить! Посадочные Диаметры, наружные - прошлифовать в размер, указанный на эскизе.

-- --

Фото 4.

На фото 5, эскиз. Втулка - подшипник скольжения. Работа для токаря.

Сталь 45. В неё вставляется ось. Все фаски - снять! Наружные и внутренние диаметры, после термо-обработки, прошлифовать! Наждачной бумагой, снять нагар!

Фото 5.

На фото 6, эскиз двух пружинок. Первая цилиндрическая с наружным диаметром 3 мм. Справа и слева у неё отогнуто по одному витку. На фото 3, она под № 8. Вторая пружинка, изготавливается из стальной проволоки, диаметром 0, 1 - 0, 5 мм. Так, чтоб свободно проходила в паз, на торце оси. Фото 3 № 17. Для того, чтоб её изогнуть, вам потребуются утконосы и напильник.

Фото 6.

На фото 7, косозубая шестерня. 14 зубов.

Д - нар 17 мм. Д - между зубьями 13,5. Толшина 4 мм. Диаметр внутренний 4,92 мм. Посадка туговатая. Без шпонки. Расстояние между вершинами зубов - 2,1 мм. Ширина внизу - между зубами 0,8 мм и вверху зуба - равна 1, 2 мм.

Фото 7.

На фото 8, Пластина - Замок. К нам повёрнута лицевой стороной. Изготавливается из листовой стали толшиной 1,5 - 1,8 мм. Порядок изготовления:

На фото 8, замок. Шарик находится в пазу.

Фото 8.

-- --

На фото 9, эскиз для токаря. Ось замка. состоит из двух диаметров.

Фото 9.

На фото 10, лицевая часть шпулемоталки. Эскиз для токаря.

Фото 10.

На фото 11, эскиз для токаря. Корпуса шпулемоталки. И хомута, ограничителя намотки нити, на шпульку.

Фото 11.

На фото 12, Общий эскиз деталей. Предварительный.

Фото 12.

www.remont-shvejnyh-mashin.com

Промышленная швейная машина 1022 кл.

На сайте вы найдете много информации о том, как устроены швейные промышленные машины, в том числе и швейная машина 1022 класс. Много дано советов, как самостоятельно выполнить мелкий ремонт, настройку строчки. Но невозможно в пределах одной статьи дать всю информация об устройстве и технических данных швейных машин. Промышленная швейная машина 1022 класса также как и промышленная швейная машина 22 класс используется многими ателье и мелкими производствами и именно поэтому а также для тех кто детально хочет изучить устройство данной машинки предлагаем краткую инструкцию завода производителя по эксплуатации и ремонту данной модели промышленной машины.

На сайте вы найдете много информации о том, как устроены швейные промышленные машины, в том числе и швейная машина 1022 класс. Много дано советов, как самостоятельно выполнить мелкий ремонт, настройку строчки. Но невозможно в пределах одной статьи дать всю информация об устройстве и технических данных швейных машин. Промышленная швейная машина 1022 класса также как и промышленная швейная машина 22 класс используется многими ателье и мелкими производствами и именно поэтому а также для тех кто детально хочет изучить устройство данной машинки предлагаем краткую инструкцию завода производителя по эксплуатации и ремонту данной модели промышленной машины.

1. Технические характеристики швейной машины 1022 класса

Машина предназначена для шитья тканей бельевой, костюмной и пальтовой групп из натуральных и искусственных волокон двухниточным челночным стежком в одну строчку.Число стежков в минуту - до 4000Длина стежка - до 4,5 ммПодъем нажимной лапки, не менее 8 ммНаибольшая толщина сшиваемых материалов - не более 5 ммПрименяемые иглы: тип 3-И, № 90, 100, 110, 120,130 ГОСТ 7322-55. Применяемые нитки: хлопчатобумажные матовые в шесть сложений № 30-80 . ГОСТ 6309-73; шелковые № 65 ГОСТ 6797-70Габаритные размеры платформы, мм: длина - 476, ширина - 178, длина - 520, ширина - 210, высота 360.Габаритные размеры стола, мм: длина - 1060, ширина - 650, высота - 800-880Вылет рукава, мм - 260Электродвигатель: мощность, кВт - не более 0,25Масса головки, кг - не более 27Масса машины, кг - не более 95

2. Устройство и работа швейной машины 1022 класса

Машина состоит из головки и стола, на котором установлены механизмы включения, привода и управления: кнопочный переключатель, электропривод, педаль включения фрикциона, коленный рычаг подъема нажимной лапки. На столе установлены стойка для катушек, поддон с маслосборником, ящик для инструмента и принадлежностей.

Двигатель ткани 1 может подавать материал в прямом и обратном направлениях. Изменение подачи с прямой на обратную производится рычагом 13.Главный вал 4 машины смонтирован в рукаве на подшипниках скольжения. На его переднем конце установлен кривошип 3, с механизмом нитепритягивателя и игловодителя. На заднем - маховик 11, эксцентрик с шатунами 5 и шестерня, передающая движение вертикальному валу, который посредством конической зубчатой пары 16 и 18 передает вращение челноку. Эксцентрик, вращающийся на главном валу 4 посредством шатунов, соединенных с валами 21 и 25, передает движение механизму двигателя ткани.Прижим материала к игольной пластинке производится нажимной лапкой 24. Подъем нажимной лапки может производиться вручную или коленным рычагом.

3. Инструкция по эксплуатации швейной машины 1022 класса

Маховик машины вращайте только в одну сторону - на работающего.Не допускайте работу машины при опущенной нажимной лапке, если под нее не подложена ткань.Не тяните ткань во время шитья, чтобы избежать изгибания и поломки иглы.Не допускайте работу машины при снятой фронтовой крышке 2 и ограждениях ремня и нитепритягивателя.Не допускайте работу машины, если шпулечный колпачок не зафиксирован защелкой на своем месте.Не нажимайте коленный рычаг при шитье.Удаляйте очесы и другие загрязнения, скапливающиеся на челночном устройстве, под игольной пластиной и между зубцами двигателя ткани.Регулярно добавляйте масло в резервуар до риски указателя уровня масла. Для смазки применяется масло И-12А ГОСТ 20799-75. Закончив работу, не забывайте поднять фитили из картера посредством стержня.Подбирайте иглы соответственно ниткам.

Маховик машины вращайте только в одну сторону - на работающего.Не допускайте работу машины при опущенной нажимной лапке, если под нее не подложена ткань.Не тяните ткань во время шитья, чтобы избежать изгибания и поломки иглы.Не допускайте работу машины при снятой фронтовой крышке 2 и ограждениях ремня и нитепритягивателя.Не допускайте работу машины, если шпулечный колпачок не зафиксирован защелкой на своем месте.Не нажимайте коленный рычаг при шитье.Удаляйте очесы и другие загрязнения, скапливающиеся на челночном устройстве, под игольной пластиной и между зубцами двигателя ткани.Регулярно добавляйте масло в резервуар до риски указателя уровня масла. Для смазки применяется масло И-12А ГОСТ 20799-75. Закончив работу, не забывайте поднять фитили из картера посредством стержня.Подбирайте иглы соответственно ниткам. Рекомендуется применять игольную нитку правой крутки.Ремень на шкив фрикциона и маховик главного вала должен иметь определенное натяжение. Ремень должен быть натянут так, чтобы при приложении на ветвь силы 0,4-0,6 кг стрела прогиба была равна приблизительно 10 мм.При замене шпульки - поверните маховик головки, пока игла не займет крайнее верхнее положение, отодвиньте задвижную пластинку 1, захватите двумя пальцами левой руки защелку шпульного колпачка и выньте его.Включение моталки производите нажатием на шпиндель. Поднимите лапку и включите машину (при шитье лапку поднимать не нужно). Моталка автоматически остановится, когда на шпульку будет намотано достаточное количество ниток. Полнота намотки регулируется рычагом 5. Натяжение нитки при наматывании регулируется винтом - гайкой.Заправку верхней нитки производите согласно инструкции к швейной машине 1022 класса, заводя нитку во все положенные нитенаправители, как указано на схеме. Возьмите свободный конец верхней нитки левой рукой, поверните маховик на один оборот для переплетения верхней и нижней ниток, потяните конец верхней нитки, пока нижняя нитка не выйдет наверх, и обе нитки оттяните под нажимной лапкой в направлении от себя.Подложите ткань под нажимную лапку и опустите ее. Машина готова к работе.

Рекомендуется применять игольную нитку правой крутки.Ремень на шкив фрикциона и маховик главного вала должен иметь определенное натяжение. Ремень должен быть натянут так, чтобы при приложении на ветвь силы 0,4-0,6 кг стрела прогиба была равна приблизительно 10 мм.При замене шпульки - поверните маховик головки, пока игла не займет крайнее верхнее положение, отодвиньте задвижную пластинку 1, захватите двумя пальцами левой руки защелку шпульного колпачка и выньте его.Включение моталки производите нажатием на шпиндель. Поднимите лапку и включите машину (при шитье лапку поднимать не нужно). Моталка автоматически остановится, когда на шпульку будет намотано достаточное количество ниток. Полнота намотки регулируется рычагом 5. Натяжение нитки при наматывании регулируется винтом - гайкой.Заправку верхней нитки производите согласно инструкции к швейной машине 1022 класса, заводя нитку во все положенные нитенаправители, как указано на схеме. Возьмите свободный конец верхней нитки левой рукой, поверните маховик на один оборот для переплетения верхней и нижней ниток, потяните конец верхней нитки, пока нижняя нитка не выйдет наверх, и обе нитки оттяните под нажимной лапкой в направлении от себя.Подложите ткань под нажимную лапку и опустите ее. Машина готова к работе.

sewq.ru

Швейная машина 1022 М - Орша

Первое условие - по фото 13.- Устанавливаю в зацепление с подшпульником установочный палец. Фото 13.

- Придерживая челнок на оси челнока, вращаем медленно маховое колесо.

- Cлегка закручиваю один винт, крепления челнока.

- Игла продолжает опускаться. Фото 15:

Игла, должна опускаться вровень, или + 1 мм, с окончанием - "ласточкиного хвоста". Для всех челноков 22; 1022; 1022 М классов! На фото 14, надо провернуть челнок, как на фото 13. Иначе, встреча носика и иглы произойдёт, когда игла подымется из нижней точки ноль, больше 2 мм, Это не допустимо!

- В таком положении, отпускаем челнок, на свободный проворот.

Если у вас не так, можно, придерживая маховое колесо от проворота, провернуть челнок вручную, подкрутив второй винтик!

- По фото 15 - 16, вид на иглу с низу. Игла в нижней точке ноль. Верх отверстия вровень с низом подшпульника.

- На фото 17 -18, игла, поднялась из нижнего ноля на 1,5 - 1,8 мм. Вид на челнок с верху.

- Игла, пересекается носиком челнока.

- В таком положении, зажимаю, все винтики крепления челнока, к валу челнока.

Контрольное положение, правильности установки, на фото 19. По этому фото, можно всегда, определить правильность установки челнока! Выступ пластины с "ласточкиным хвостом", вровень с кончиком иглы!

- Выставляем высоту иглы. Фото 21.

- Фото 21. Винт на хомуте игловодителя, ослабить на 1- 2 оборота.

- Глядя на лыску иглы, выставляем середину лыски иглы, относительно кончика, острия, носика челнока.

- Придерживая игловодитель в таком положении, зажимаем винтик, на хомуте игловодителя.

- Теперь выставка зазора, между носиком челнока и лыской иглы. Он должен составлять 0,08 - 0,1 мм. Минимальный размер, для иглы с № 90.

- Проворачивая маховое колесо, выставляем челнок по фото 17 .

- Ослабляем винтики, крепления челнока, пододвигаем челнок (носик), к середине лыски иглы. С зазором 0,05 - 0,1 мм. Винтики зажимаем.

-

Главное, при выставке этого зазора, чтоб челнок не провернулся, на выставленной оси, челнока!

- Выставляем зазор, между установочным пальцем и подшпульником Фото 18.

- Ослабить винтик крепления, установочного пальца, фото 12.

- Выставить зазор, между установочным пальцем и подшпульником. 0,8 - 1 мм.

- Винтик, крепления к корпусу машины, установочного пальца, зажать.

- Проверить зазор.

- Проверить выше ли подшпульника, находится верх установочного пальца фото 21-1.

Вращая маховое колесо проверяем, вход - фото , высоту иглы в нижней точке ноль - фото 14, Пересечение с носиком челнока - вход и выход иглы - фото 17; 18; 19!

На фото 13, Правильное вхождение иглы, в челнок. Для всех челноков 22; 1022; 1022 М классов.

Фото 13.

На фото 14, игла, опускается не правильно!

Фото 14.

-- --

На фото 15, игла в нижней точке ноль челнок 22 класса.

Фото 15.

На фото 16, игла в нижней точке ноль, челнок 1022 класса.

Фото 16.

На фото 17, пересечение носика челнока с серединой лыски иглы, 22 класс.

фото 17.

На фото 18, пересечение носика челнока, с серединой лыски иглы, 1022 класса. Как видим по этому фото, игла из нижнего ноля поднялась более 2 мм, из - за не правильного входа, фото 15. Если опустить игловодитель, то игла, при положении нижний ноль, фото 17, опустится на 2 мм ниже. Это значит на утолщениях, будет обрываться верхняя нить!

Фото 18.

На фото 19, выход иглы с поверхности челнока 22 класс. Угол пластины. Правильное положение.

Фото 19.

Если сбит носик челнока, на ощуп он должен быть острым, как игла.

Для зачистки и заточки носика, необходимо, снять челнок с машины.

- Выкрутить винт крепления, установочного пальца.

- Вытащить, установочный палец.

- Вытащить, шпульный колпачок.

- Ослабить винтики, на посадочном месте, челнока.

- Стянуть челнок, с вала челнока.

- Выкрутить полностью винтики, на челноке.

- Проворачивая подшпульник, вытащить его в верх.

На фото 20, разобранный челнок.

Фото 20.

На фото 21, винт на хомуте игловодителя.

Фото 21.

На фото 21-1, пересечение носика челнока и лыски иглы.

Фото 21-1.

Заточка носика.

На фото 22, заточка носика, челнока.

Тупой носик, это пропуски стежков! Точить с верху и снаружи, нельзя! Иначе челнок, надо будет выбросить! Красными линиями показана плоскость, которую нужно точить!

Фото 22.

На фото 23, нитенаправительная пластина, челнока. Сломалась игла,- зазубринка. Заклинило челнок - зазубринка. Красными черточками, показаны места, где образуются - зазубринки. Если на этом ребре, есть хотя бы, одна зазубрина, машина будет рвать верхнюю нить, даже при шитье, тонкой ткани.

Фото 23.

Метод устранения.

При появлении хоть одной зазубрины, необходимо снять слой метала, по всей длине, этого ребра, на глубину зазубрины. Затем пройтись полировочной наждачной бумагой, а ещё лучше, отполировать, на войлочном круге. По месту появления зазубрины, опытный механик, сразу скажет, что произошло с машинкой.

Обратите внимание, на фото 21-1, на положение установочного пальца! Зазор между подшпульником и установочным пальцем, должен быть не менее, 0,8 мм! Если меньше, будут обрывы верхней нити! И палец, должен возвышаться над верхом подшпульника, на 1 - 2 мм! Если верх установочного пальца, будет вровень с верхом подшпульника, будет петлять, на материале, снизу. И верхняя нитка не будет регулироваться, регулятором верхней нити. Но при сильном сжатии тарелочек, будет просто обрываться. Установочный палец, можно гнуть, на 1 - 2 мм, в ту или другую сторону!

На фото 24. шпулемоталка. 1022 и 1022 М классов. Вид сзади.

Фото 24.

На фото 25, шпулемоталка. 1022 и 1022 М классов. Вид с боку.

Фото 25.

На фото 24; 25; и 26, шпулемоталка. 1022 и 1022 М классов. Моталка для намотки нитки на шпульку. В машине шпулемоталка, для намотки нитки на шпульку вмонтирована в рукав машины Фото 1.Приводится в движение червяком, (на фото 2 примечание), закрепленным двумя винтами, на главном валу 1.

Принцип работы шпулемоталки:

Корпус моталки, вставлен в отверстие рукава машины и закреплен двумя винтами. Ось, проходит внутри подвижной втулки. На заднем конце оси, гайкой, через гроверную шайбу, закрепляется червячное колесо. К торцевой поверхности корпуса, шпулемоталки прикрепляются два кольца, причем во внутреннее кольцо, упирается пружина, ее передний конец нажимает на выступ подвижной втулки, стремясь переместить ее к работающему.

Фото 26.

На фото 27, эскиз внутренних деталей шпулемоталки. Так-как ось,часто выходит из строя, привожу здесь эскиз, для изготовления из Ст-45Х. С последующей закалкой и шлифовкой. Даны конечные, чистовые размеры, снятые штангенциркулем. Толщина червячного колеса - 4 мм. И расстояние между вершинами 4 мм. Наружный диаметр, червячного колеса - 17 мм, внутренний диаметр - 4,95 мм.

Фото 27.

На фото 28. Устройство регулятора натяжения верхней нити, показано:

- Зажимной винтик на основании.

- Корпус основания.

- Компенсационная пружинка.

- Стержень - толкатель.

- Ось, регулятора верхней нити.

- Тарелочка.

- Тарелочка.

- Шайба с перемычкой.

- Конусная пружина.

- Регулировачная нажимная гайка.

Фото 28.

На фото 29, регулятор, натяжения верхней нити, в сборе.

Фото 29.

На фото 29-1, момент сброса нити с челнока. Образуется петля, которая собирается одеться на установочный палец.

Существует ошибочное мнение, начинающих механиков:

- Хвостовик, установочного пальца - короткий!

- Платформа относительно - рукава - смещена по ходу материала на величину толщины нити. Заводской брак сборки.

- Толстая - или силно эластичная нить.

В связи с этим они делают следующее:

- Разъединяют платформу от рукава - выбивают направляющие штифты. А вот при сборке - затягивая винты назад - всё садится снова на свои места. (Извинились и ушли, не решив проблемы).

- На кончик установочного пальца - напаивают кусочек проволоки - как бы удлиняя хвостовик. Либо одевают трубочку, от ампулы ручки.

Но сменив нить, на более эластичную, это - Ноу Хау - начинает мешать работе!

Я решаю это, проще :

В регуляторе натяжения верхней нити, есть компенсационная пружинка.

Её нужно восстановить! И дать чуть сильнее натяжение, чем её самое слабое положение!

Фото 29-1.

На фото 29-2, нить уже оделась на установочный палец.

Фото 29-2.

Причина :

слишком эластичная нить и отсутствие компенсационной пружинки. Либо её слабое натяжение!

На фото 30, механизм подачи смазки, из картера машины 1022 М, на челнок:

- Паз челнока.

- Челнок.

- Канал.

- Осевой канал.

- Втулка челнока.

- Маслогонная резьба.

- Радиальный канал.

- Канал.

- Маслогонная резьба.

- Радиальное отверстие.

- Винт, крепления фитиля, к нажимной пластине 11.

- Нажимная пластина.

- Челночный вал.

- Большая шестерня.

- Пробка.

- Маслогонные пластины.

- Винт крепления маслогонных пластин.

- Фитиль.

- Крышка картера.

- Паз.

- Канал регулировочного винта 27.

- Отверстие.

- Винт крепления, втулки 5.

- Винт с головкой под шестигранник, на 6 мм.

- Прокладка.

- Наклонный канал.

- Конусный, регулировочный винт.

Вот описание, работы этой подачи масла:

Для автоматической смазки челнока и ряда соединений механизма перемещения материалов в машине имеется специальный масляный картер, расположенный под платформой машины. Картер образован приливами платформы машины и крышкой 19 (рис. 7), прикрепленной четырьмя винтами 24. Для устранения утечки масла между крышкой 19 и приливами платформы проложена прокладка 25. В приливе платформы винтом 23 закреплена втулка 5, а в ее расточке винтом 11 закреплена нажимная пластина 12, удерживающая фитиль 18. Масло по фитилю 18 поступает на конусную часть челночного вала 13 и частично через радиальное отверстие 10 проходит в осевой канал 4. Другая часть масла по масло сгонной резьбе 9 перемещается налево, смазывая сопряжение челночного вала 13 со втулкой 5. С масло сгонной резьбы 9 масло поступает в среднюю проточку челночного вала 13 и по радиальному каналу 7 входит внутрь челночного вала, по каналам 4, 3 смазывается паз челнока 1 в сопряжении с пояском шпуледержателя. Частички масла поступают также на маслосгонную резьбу 6 и смазывают сопряжение левой части челночного вала 13 со втулкой 5. Центробежные силы из средней проточки челночного вала 13 выбрасывают частички масла в канал 8 и через отверстие 22 масло по пазу 20 возвращается в картер крышки 19. Одновременно масло с масло сгонной резьбы 6 по наклонному каналу 26 втулки 5 и по пазу 20 возвращается назад в картер. К расточке втулки 5 винтом 17 прикрепляются масло сгонные пластины 16, удерживающие частички масла на конусной поверхности челночного вала 13. Шестерня 14, изготовленная заоднос челночным валом 13, смазывается окунанием большой шестерни в масло картера.

Количество масла, подаваемого челноку 2, регулируется винтом 27. Если винт 27 завинчивать, то канал 8 перекроется и челнок получит более обильную смазку. Конусная часть винта 27 входит в канал 21, выход из которого закрыт пробкой 15. При перегреве челнока, происходят обрывы верхней нитки. Поэтому следует проверять подачу смазки челноку. Для этого снимают челнок 2 и к отверстию канала 4 подносят лист белой бумаги. При нормальной частоте вращения главного вала машины, через 15 см на бумаге, должна быть масляная полоска, шириной 1—1,5 мм.

-- --

Фото 30.

На фото 31, показана смазка из картера, поступающая в челнок и на поясок подшпульника..

Фото 31.

На фото 32, игольная пластина с транспортёрной колодкой 1022 М класса.

Фото 32.

Регулировка натяжения, верхней и нижней нитей.

Регулировка нижней нити, в шпульном колпачке, описана в каждой бытовой машине.

Ориентиром для регулировки, является натяжение нити, в строчке!

При замене толщины нити, между тарелочек, гайку закручивают, если нить тоньше, откручивают. Если нить сильно зажата, она будет рваться.Если нить толще, откручивают. Представьте себе, что один полный оборот гайки, это циферблат часов.

Так вот, сделав отметку на гайке – фломастером, закручивать надо на 15 минут, мало ещё на 15 минут, много - ослабить на 7,5 минуты. Затем на - 3,25 и т. д. Если на верху, в строчке, видны узелки, это сильно натянута верхняя нить. Если приподнять материал, то мы увидим нижнюю нить. Если она свободна и не втянута в проколы иглы – это значит, верхняя нить слабо зажата в тарелочках.

Пример :

Нижняя нить, не натянута в шпульном колпачке. Если регулировка нижней сделана так, как в статье, машина 2 М. То это фото говорит о том, что верхнюю нить надо ослаблять. То есть гайку откручивать, на 15 минут. Прошить! Мало? Ещё на 15 минут. Пока не появится строчка как на фото 33.

Фото 33.

На фото 34, Верхняя нить, в тарелочках, сильно ослаблена. Необходимо верхнюю нить поджать. Для этого гайку закрутить, на 7,5 минут! Мало? Ещё на 3,2 минуты. Пока не появится строчка, как на фото 35.

Фото 34.

На фото 35, Натяжение нитей, отрегулирована правильно! Но чтоб увидеть такую строчку, необходимо - оторвать от прошитого куска ткани нити. И попытаться, слегка отделить верхнюю ткань от нижней, как на фото 36.

Фото 35.

На фото 36, Натяжение нитей, отрегулирована правильно! Переплетение нитей происходит строго по оси сшиваемых материалов.

Фото 36.

На фото 37, Подставка под катушки - Бобины.

Фото 37.

Всё настройка машины закончена!

Для информации:

Длина окружности ремня сзубьями - 422 мм. Ширина - 15,7 мм. 59 - прямоугольных зубов.

На фото 38, резиновый ремень с зубьями.

Фото 38.

На фото 39, резиновый ремень с зубьями.

Фото 39.

www.remont-shvejnyh-mashin.com

Лекция 2 ^ Швейная машина 1022 М класса ОЗЛМ (4 часа) Челночный стежок

Лекция 2^

(4 часа)

- Челночный стежок. Свойства челночного стежка.

- Принцип образования челночного переплетения.

- ^

- Заправка верхней и нижней нити машин 1022 М.

- Механизм иглы.

- . Механизм нитепритягивателя.

- Механизм челнока.

- Механизм перемещения материалов.

- Узел лапки.

- Регулятор натяжения верхней нити

- Приспособления для намотки ниток на шпульку.

- Чистка и смазка машины

Лабораторная работа № 3. Конструкция и работа механизмов иглы, нитепритягивателя, лапки и регулятора натяжения верхней нитки машины 1022-М класса.

Лабораторная работа № 4. Конструкция и работа механизмов челнока, перемещения материала и регулятора длины стежка машины 1022 – М класса.

Литература

- В.В. Франц В.Я. Швейные машины. Иллюстрированное пособие. М.: Легпромбытиздат, 1986г.

- Савостицкий А.В., Меликов Е.Х.,”Технология швейных изделий”.Для вузов. М.: Легкая и пищевая промышленность, 1982 г.

- Суворова О.В. Швейное оборудование. (Сер. «Учебники 21 века».) – Ростов н/Д: изд-во «Феникс», 2000.- 352с.

- Слободянюк Э.А.Малик С.А. Лабораторный практикум по оборудованию швейного производства. Для техникумов. М.: Легпромиздат,1986 г.

Двухниточная челночная строчка (рис. 2) образуется из 2-х ниток — верхней А и нижней В, которые переплетаются в середине стачивающихся тканей или материалов. Нитка А называется игольной, так как заправляется в ушке иглы, нитка В называется челночной поскольку поступает со шпульки, находящейся внутри челночного комплекта. Расстояние между двумя смежными проколами определяет длину стежка L.

Широко применяется для изготовления различных видов одежды и белья.

Преимущества

1. Малорастяжимая строчка в сравнении с цепной.

2. Труднораспускаемая.

3. Достаточно прочная, как в продольном так и в поперечном направлении.

4. По сравнению с однониточным цепным стежком челночный стежок требует меньшего расхода ниток.

Недостатки

1. Для получения челночного стежка требуются машины более сложных конструкций.

2. Частая замена шпульки в челночном устройстве понижает производительность труда.

3. Потеря прочности верхней нити происходит ввиду того, что на образование стежка требуется значительно больше нити верхней, чем на сам стежок.

2. Принцип образования челночного стежка

Переплетение ниток при образовании челночного стежка может производиться с помощью качающегося, колеблющегося или вращающегося челнока. Наибольшее распространение получили машины с вращающимися челноками, поэтому ниже рассмотрим принцип образования стежка на машине с вращающимся челноком.

Верхнюю нитку с катушки 5 (рис. 2.9,и) или бобины обводят между шайбами 3 регулятора натяжения, вводят в ушко нитепритягивателя 4 и заправляют в ушко иглы 2. Игла 2 прокалывает материал, проводит верхнюю нитку через него и опускается в нижнее крайнее положение. При подъеме игла образует из нитки петлю, которую захватывает носик челнока 1.

Игла (рис. 2.9,6) начинает подниматься вверх, носик челнока 7, захватив петлю верхней нитки, расширяет ее. Нитепритягиватель 4, перемещаясь вниз, подает нитку челноку. Петля верхней нитки обводится челноком вокруг шпульки (рис. 2.9,в).

Когда петля верхней нитки будет обведена на угол, больший 180° (рис. 2.9,г), Нитепритягиватель, поднявшись вверх, затянет стежок. Рейка 6 переместит материал на длину стежка. Челнок (рис. 2.9,д) совершает холостой ход, а в это время другие рабочие органы машины (игла, рейки и нитепритягиватель) заканчивают свою работу.

По такому же принципу работают машины с колеблющимися челноками, менее распространенными в швейной промышленности из-за неравномерного движения челнока.

3. Характеристика швейной машины 1022 М класса

Машина КУР-1022-М кл. АО «Орша» предназначена для стачивания костюмных, пальтовых и шинельных тканей однолинейной строчкой двухниточного челночного стежка. Частота вращения главного вала 4500 ми-1, длина стежка регулируется от 0 до 5 мм. Наибольшая толщина стачиваемых тканей в сжатом состоянии под лапкой не более 8 мм. Вылет рукава машины 260 мм.

Машина снабжена централизованной системой смазки, автоматическим устройством для наматывания ниток на шпульку, встроенным в рукав машины. В некоторых соединениях применяются подшипники качения.

4. Заправка верхней и нижней нити машин 1022 М

Бобину или катушку устанавливают на стержень стойки бобинодержателя или стержень, расположенный на рукаве машины. Если нитку проводят от стойки бобинодержателя, то ее снизу вводят вверх за направляющий крючок стойки и сверху вниз проводят в правое отверстие нитенаправителя 11, по часовой стрелке обводят между шайбами дополнительного регулятора натяжения 12. Затем нитку снизу вверх налево проводят в три отверстия нитенаправителя 11, в три отверстия нитенаправителя 10, по часовой стрелке обводят между шайбами регулятора натяжения верхней нитки 20, заводят за крючок нитепритягивательной пружины 6. Конец нитки заводят за крючок нитенаправительного угольника 4, вводят в нитенаправитель 7. Справа налево нитку вводят в ушко нитепритягивателя 6, расположенное под предохранительной скобой 22. Нитку сверху вниз проводят в нитенаправители 5, 18 и слева направо вводят в ушко иглы 17.

Для заправки нижней нитки ее наматывают на шпульку 24 с помощью автоматической моталки 22. Нижнюю нитку, как и верхнюю, с бобины заводят снизу вверх за направляющий крючок стойки бобинодержателя, затем сверху вниз вводят в правое отверстие нитенаправителя 12, по часовой стрелке обводят шайбы дополнительного регулятора 13, далее снизу вверх проводят последовательно в три отверстия нитенаправителя 12 и делают несколько витков на шпульке 24 в направлении против часовой стрелки. Шпульку 24 надевают на шпиндель 23, слегка нажав на него. Одновременно защелка 21, повернувшись по часовой стрелке, входит между стенками шпульки 24 и удерживает шпиндель 23 в рабочем положении.

Перед включением машины для наматывания нитки на шпульку вынимают нитку из ушка иглы 16 и поворотом рычага 3 по часовой стрелке поднимают лапку 2. На пульте, расположенном справа под крышкой промышленного стола, рукоятку поднимают вверх и включают электродвигатель. При нажиме на педаль вращение от электродвигателя через клиноременную передачу передается маховому колесу 14 и главному валу машины. Когда на шпульку 24 намотается достаточное количество ниток, защелка отключит шпиндель 23. Шпульку 24 снимают со шпинделя 23, оставив конец нитки, необходимый для вывода нижней нитки из челночного комплекта.

При заправке нижней нитки шпульку 8 (рис. 3.2) берут в правую руку и надевают ее на полый стержень 7 шпульного колпачка 6, удерживаемого левой рукой. Конец нитки вводят в прорезь 11 шпульного колпачка, подводят под пластинчатую пружину 9 и заводят за язычок 5. Задвижную пластину 12 выдвигают влево и поворотом махового колеса поднимают иглу 14, при этом лапка 13 тоже должна быть поднята. Пальцем левой руки отводят влево пластину 4 замочка шпульного колпачка и в окно между стенками задвижной пластины 12 и игольной пластины 75 на стержень 3 шпуледержателя 1 надевают шпульный колпачок, при этом вырез 2 шпульного колпачка должен быть обращен вверх.

Проверяют, не зажала ли пластина 4 нижнюю нитку и какова плотность запирания пластины 4 стержнем 3. Убедившись, что нижняя нитка без рывков выходит из шпульного колпачка, перемещают задвижную пластину 12вправо. Поворотом махового колеса иглу 14 опускают, придерживая конец верхней нитки. Челнок обводит верхнюю нитку вокруг шпульного колпачка, натягивает ее, выводит нижнюю нитку вверх и вместе с верхней заводит под лапку 13. Между нитками под лапку 13 подкладывают материал, опускают лапку и начинают стачивание.

Регулирование натяжения ниток целесообразно начинать с нижней нитки. Для этого нужно поднять иглу 14, вынуть шпульный колпачок 6ис помощью малой отвертки ввернуть или вывернуть винт 10, увеличив или уменьшив при этом натяжение нижней нитки. Натяжение верхней нитки регулируют гайкой 19 (см. рис. 1): если ее отвернуть, давление шайб 18 на верхнюю нитку будет меньше, соответственно уменьшится натяжение верхней нитки.

5. Механизм иглы. В машине 1022 М кл. применяется кривошипно-шатунный механизм иглы.

Главный вал 23 (рис. 3) вращается в трех шарикоподшипниках 24, 22, на его правом конце двумя винтами 25 закреплено маховое колесо 26. Сзади к маховому колесу 26 тремя винтами крепится крышка 27ьдля удобства ручного поворота махового колеса. В канавку махового колеса 26 вставляется клиновидный ремень 28, сообщающий вращение главному валу 23 от шкива электродвигателя. На левом конце главного вала 23 винтом 30 крепится кривошип 29, в его отверстие вставляется палец 14 и закрепляется двумя винтами 21. На внешнее плечо пальца 14 надевается верхняя головка шатуна 7, в которую вставлен игольчатый подшипник 13. Осевые смещения верхней головки шатуна 7 устраняются винтом 9 с левой резьбой через шайбу 10. Нижняя головка шатуна 7 надета на палец поводка 6, в котором винтом 5 закреплен игловодитель 3. На правую часть пальца поводка 6 надет ползун 32, вставленный в паз направляющей 33, прикрепленной к корпусу машины винтами 31, 34. Игловодитель 3 перемещается во втулках 8,4, причем втулка 8 закреплена в корпусе машины винтом 11. Чтобы грязь и пыль не попадали во втулку 8, сверху в ее отверстие вставлена пластмассовая заглушка 12. Снизу на игловодителе винтом закреплен проволочный нитенаправитель 2. Винтом 35 в игловодителе крепится игла 1, установленная коротким желобком направо от работающего (во всех машинах челночного стежка короткий желобок должен быть обращен к носику челнока).

При вращении главного вала 23, кривошипа 29 и его пальца 14 вращательные движения с помощью шатуна 7 будут преобразовываться в поступательные движения игловодителя 3 и иглы 1.

Перед установкой иглы 1 поворотом махового колеса 26 игловодитель 3 поднимают в крайнее верхнее положение. Ослабляют винт 35 и вставляют колбу иглы до упора, ориентируют короткий желобок к носику челнока и закрепляют иглу винтом 35. Перед окончательной затяжкой винта 35 следует левую руку, придерживающую иглу, отвести от линии оси отвертки, чтобы руку не травмировать.

Высоту иглы относительно носика челнока регулируют вертикальным перемещением игловодителя 3 после ослабления винта 5. Для этого иглу устанавливают в крайнее нижнее положение так, чтобы из-под паза шпуледержателя просматривалась половина ушка иглы.

6. Механизм нитепритягивателя. В машине применяется шарнирно-стержневой нитепритягиватель. На внутреннее плечо пальца 14 (см. рис. .3) кривошипа 29 надевается рычаг 19 нитепритягивателя, причем и его нижнее отверстие вставляется игольчатый подшипник 15. В среднее отверстие рычага 19 вставлен палец звена 18, его задняя головка надета на шарнирный палец 16, закрепленный винтом 17 в корпусе машины. Ушко 20 рычага 19 выведено в прорезь машины, и в него заправляется верхняя нитка.

Для определения траектории движения ушка 20 вычертим плоскостную схему механизма.

Для этого траекторию движения кривошипа (окружность) разделим на 12 равных частей (рис. 4,а). Поворотом махового колеса ушко 20 подведем в крайнее верхнее положение, что соответствует положению I пальца 14 на окружности. При повороте махового колеса ушко 20 медленно опускается вниз из положения I в положение V (рис. 4,6) по траектории аЪ в результате поворота звена 18, из положения V в положение .IX (рис. 4,в) оно движется по траектории be в результате поворота рычага 19 на неподвижном звене 18, из положения IX в положение I (рис. 4,а) ушко 20 быстро движется вверх в результате одновременного движения звена 18 и рычага 19.

7. Механизм челнока.

В машине применяется центрально-шпульный, равномерно вращающийся челнок. На главном валу 1 (рис.5) двумя винтами 2 крепится зубчатый барабан 3; на распределительном валу 18 двумя винтами 16 крепится нижний зубчатый барабан 15. На эти барабаны надет зубчатый пластмассовый ремень 5, причем осевые смещения ремня устраняются пружинными установочными кольцами 4, вставленными в кольцевые канавки барабанов. Распределительный вал 18 вращается в шарикоподшипнике 17 и двух втулках 19, 73. Осевые смещения распределительного вала 18 устраняются установочным кольцом 20. На распределительном валу 18 двумя винтами 69 крепится косозубая шестерня 21, с ней в зацепление входит шестерня 22, изготовленная заодно с челночным валом (i = 1:2). Челночный вал вращается во втулке 30, закрепленной в корпусе машины винтом 31. На левом конце челночного вала двумя винтами 33 крепится челнок 34.

При вращении махового колеса челнок 34 получает вращение против часовой стрелки.

Своевременность подхода носика челнока к игле регулируется поворотом челнока 34 после ослабления винтов 33. Следует добиться того, чтобы при подъеме иглы из крайнего нижнего положения на 1,6—1,9 мм носик челнока был выше ушка иглы на 0,9—1,1 мм.

Зазор между иглой и носиком челнока 34, который должен быть равен 0,1—0,05 мм, регулируют осевым перемещением втулки 30 после ослабления винта 31.

Устройство челночного комплекта.

Челночный комплект состоит из челнока 23 (рис.6), шпуле держателя 13, шпульного колпачка 39 и шпульки 9. Челнок 23 для захвата петли иглы имеет носик 18, внутри челнока профрезерован паз 24, в который пояском 12 вставлен шпуледержатель 13. Паз закрывается боковым полукольцом 17, прикрепленным тремя винтами 16 к внешней цилиндрической поверхности челнока. С другой стороны к челноку 23 четырьмя винтами 22 прикрепляется верхняя пластина 21, обеспечивающая надевание петли иглы на носик челнока. Челнок 23 двумя винтами 20 закреплен на челночном валу, его осевое отверстие закрыто заглушкой 19 для осуществления автоматической смазки сопряжения паза 24 и пояска 12.

В процессе работы машины шпуледержатель 13 должен быть относительно неподвижным, для этого в его паз 14 вставлен установочный палец И пластины 10, прикрепленной винтом 27 снизу к платформе машины. К боковой цилиндрической поверхности шпульного колпачка 39 винтами 1, 2 прикреплена пластинчатая пружина 3, причем ее палец 4 входит в отверстие шпульного колпачка, а язычок 5 — в паз 6. Винт 2, как сказано ранее, служит для регулирования натяжения нижней нитки. Шпульный колпачок 39 со шпулькой 9 запирается на центровой шпильке 25 с помощью замочка, состоящего из рычага 30 и пластины 28, соединенных между собой осью 35. В канал 38 вставлена пружина 36, надавливающая на выступ 33 и перемещающая замочек вправо для запирания на центровой шпильке 25. Движение замочка вправо ограничивается пальцем 29, упирающимся в правую стенку окна 7. Движение замочка влево при открытой пластине 28 ограничивается головкой винта 34, ввернутого через окно 37 в отверстие 31. Следует помнить, что при отсутствии винта 34 замочек будет выскакивать из паза шпульного колпачка. Палец 32 рычага 30 при открытой пластине 28 в окне 37 захватывает стенку шпульки 9 и предохраняет ее от выпадания при установке в челночный комплект. Палец 32 после установки шпульного колпачка должен войти в паз 26 шпуледержателя 13. Шпульный колпачок 39 своим вырезом 8 в шпуледержателе 13 должен быть установлен кверху так, чтобы выступы 15 оказались между стенками выреза 8.

Чтобы произвести чистку внутренней поверхности челнока 23, выключают электродвигатель и машину на шарнирных петлях переводят в горизонтальное положение. Челночной отверткой последовательно вывертывают винты 16 и вынимают боковое полукольцо 17. отвинчивают винт 27 и снимают пластину 10, а затем шпуледержатель 13. Производят чистку челночного комплекта и в обратном порядке собирают его. При этом следует проследить, чтобы палец 11 вошел в паз 14 шпуледержателя 13. Во избежание перекосов бокового полукольца 17 рекомендуется сначала ввернуть все винты 16 на несколько оборотов, потом последовательно завернуть их до конца.

^

Для автоматической смазки челнока и ряда соединений механизма перемещения материалов в машине имеется специальный масляный картер, расположенный под платформой машины. Картер образован приливами платформы машины и крышкой 19 (рис. 7), прикрепленной четырьмя винтами 24. Для устранения утечки масла между крышкой 19 и приливами платформы проложена прокладка 25. В приливе платформы винтом 23 закреплена втулка 5, а в ее расточке винтом 11 закреплена нажимная пластина 12, удерживающая фитиль 18. Масло по фитилю 18 поступает на конусную часть челночного вала 13 и частично через радиальное отверстие 10 проходит в осевой канал 4. Другая часть масла по маслосгонной резьбе 9 перемещается налево, смазывая сопряжение челночного вала 13 со втулкой 5. С маслосгонной резьбы 9 масло поступает в среднюю проточку челночного вала 13 и по радиальному каналу 7 входит внутрь челночного вала, по каналам 4, 3 смазывается паз челнока 1 в сопряжении с пояском шпуледержателя. Частички масла поступают также на маслосгонную резьбу 6 и смазывают сопряжение левой части челночного вала 13 со втулкой 5. Центробежные силы из средней проточки челночного вала 13 выбрасывают частички масла в канал 8 и через отверстие 22 масло по пазу 20 возвращается в картер крышки 19. Одновременно масло с маслосгонной резьбы 6 по наклонному каналу 26 втулки 5 и по пазу 20 возвращается назад в картер. К расточке втулки 5 винтом 17 прикрепляются маслосгонные пластины 16, удерживающие частички масла на конусной поверхности челночного вала 13. Шестерня 14, изготовленная заодно с челночным валом 13, смазывается окунанием большой шестерни в масло картера.

Количество масла, подаваемого челноку 2, регулируется винтом 27. Если винт 27 завинчивать, то канал 8 перекроется и челнок получит более обильную смазку. Конусная часть винта 27 входит в канал 21, выход из которого закрыт пробкой 15. При перегреве челнока происходят обрывы верхней нитки. Поэтому следует проверять подачу смазки челноку. Для этого снимают челнок 2 и к отверстию канала 4 подносят лист белой бумаги. При нормальной частоте вращения главного вала машины через 15 с на бумаге должна быть масляная полоска шириной 1—1,5 мм.

8. Механизм перемещения материалов.

Данный механизм состоит из узлов вертикальных и горизонтальных перемещений рейки, регулятора стежка и лапки.

Узел вертикальных перемещений рейки. На распределительном валу 18 (см. рис. 3.5) двумя винтами 71 крепится сдвоенный эксцентрик, на его правую часть — эксцентрик подъема — надета задняя головка шатуна 23 и в это отверстие головки вставлен игольчатый подшипник 70. Передняя головка шатуна 23 винтом 26 закреплена на оси 27, вставленной в отверстие коромысла 24. Коромысло 24 винтом 25 крепится на валу подъем? 32, который удерживается во втулках 28, 87, причем осевые смещения вала подъема 32 устраняются установочным кольцом 29. На валу подъема 32 винтом 35 крепится коромысло 36, соединенное с помощью звена 38 с рычагом 39 перемещения материалов. К этому рычагу двумя винтами 41 прикрепляется рейка 40.

Если под действием эксцентрика подъема шатун 23 будет перемещаться от работающего, то коромысла 24, 36 и вал подъема 32 повернутся по часовой стрелке и звено 38 поднимет рейку 40.

Узел горизонтальных перемещений рейки.

На левый эксцентрик механизма перемещения надевается передняя головка шатуна 72, и в ее отверстие вставляется игольчатый подшипник. Задняя головка шатуна 72 надевается на ось, закрепленную двумя винтами 59 в рамке 57. Точкой опоры рамки 57 является ось 58, вставленная в отверстие звена 56 и коромысла 61. На ось рамки 57 надета головка заднего шатуна 55, верхняя головка надевается на ось 52 и закрепляется винтом 53. Ось 52 вставляется в отверстия коромысла 50, закрепленного винтом 51 на валу 47 механизма перемещения. Этот вал удерживается в двух втулках 44, 49, его осевые смещения устраняются установочным кольцом 48. На валу 47 винтом 42 крепится коромысло 43, в его отверстия вставляется ось 45, на которую надевается рычаг 39 перемещения материалов. Ось 45 винтом 46 закрепляется в коромысле 43.

Под действием эксцентрика шатун 72 будет перемещаться к работающему и от него. Если шатун 72 будет перемещаться от работающего, то для дальнейшего ознакомления с движением звеньев рекомендуется проанализировать плоскостную структурную схему, изображенную на рис. 3.8,й, нумерация позиций на котором совпадает с нумерацией на рис. 3.5. Замечаем, что рамка 57 поворачивается на оси 58 против часовой стрелки, шатун 55, поднимаясь, поворачивает коромысла 50, 43 и вал 47 против часовой стрелки. Рычаг 39 и рейка 40 переместят материал от работающего.

Регулятор стежка. На палец 54 (см. рис. 3.5), закрепленном винтом в отверстии платформы машины, надета верхняя головка звена 56. Нижняя головка звена 56 через ось 58 соединяется с рамкой 57. Правый конец оси 58 вставлен в отверстие коромысла 61, закрепленного винтом 60 на промежуточном валу 63. Вал 63 удерживается во втулках 62, 66, на него надета пружина 65. Левый конец пружины 65 вставляется в отверстие установочного кольца 64, правый конец упирается в платформу машины. На правый конец вала 63 напрессовано коромысло 68, соединенное с помощью звена 67 с рычагом 6 — регулятором длины стежка. Рычаг 6 надет на палец 7, закрепленный винтом в отверстии стойки рукава машины. Переднее плечо рычага 6 имеет цилиндрическую форму. На него надета винтовая втулка 10, которая проходит через вертикальный паз шкалы 8, прикрепленной двумя винтами 9 к стойке рукава машины. Затем резьбовая часть втулки 10 входит в отверстие рукоятки 12 и на нее навинчивается гайка 11. Рукоятка 12закреплена на переднем конце рычага 6 с помощью штифта 14. В отверстие рукоятки 12 вставляются пружина и стопор 13, устраняющий произвольный поворот гайки 11 при вибрации машины.

Чтобы закрепить строчку, работающий нажимает на рукоятку 12; рычаг 6, поворачиваясь по часовой стрелке, поднимает звено 67. Коромысло 68, вал 63, коромысло 61 и звено 56 повернут рамку 57 против часовой стрелки, и ось 58 переместится к работающему. Теперь вновь целесообразно воспользоваться плоскостной структурной схемой (см. рис. 3.8,6). Пусть шатун 72, как и при прямом ходе, движется от работающего; звено 57, поворачиваясь против часовой стрелки, но уже вниз, опустит шатун 55. Коромысла 50, 43 и вал механизма перемещения 47 повернутся по часовой стрелке, и рейка 40 переместит материалы к работающему. Когда работающий отпустит рукоятку 12 (см. рис. 3.5), пружина 65 вернет все звенья узла в исходное положение.

Чтобы увеличить длину стежка, работающий завинчивает гайку 11. Винтовая втулка 10 при этом перемещается к работающему, и ее выступ перестает надавливать на шкалу 8. При съеме руки с рукоятки 12 рычаг 6 поворачивается против часовой стрелки и звено 67 опускается. Коромысла 68, 61, вал 63 и звено 56 поворачиваются по часовой стрелке вместе с рамкой 57, т. е. ось 58 переместится от работающего. На рис. 13,а видно, что чем дальше ось 58 будет от работающего, тем больше будут вертикальные перемещения шатуна 55. Соответственно увеличится длина стежка. В рассмотренных узлах можно выделить следующие регулировки. Длину стежка регулируют перемещением рычага 6 (см. рис. 3.5) по прорези шкалы 8 при повороте гайки 11.

Высота подъема рейки над игольной пластиной регулируется поворотом коромысла 36 после ослабления винта 35.

При переходе на пошив толстых материалов рейку целесообразно приподнять.

Положение зубчиков рейки 40 в прорезях игольной пластины регулируется поворотом коромысла 43 после ослабления винта 42, если рейку нужно переместить поперек платформы машины. Если же рейку необходимо переместить вдоль платформы машины, то коромысла 43, 36 после ослабления винтов 42, 35 перемещают вдоль осей валов 47, 32.

Своевременность перемещения материалов регулируется поворотом главного или распределительного вала 18 после съема ремня 5 с барабана 15. Добиваются такого положения, чтобы в момент начала прокола материалов иглой рейка начала опускаться. Затем следует окончательно отрегулировать своевременность подхода носика челнока 34 к игле,

bigpo.ru