Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

Классификация швов по сечению. Классификация швов

Классификация сварных швов и соединений

Результативность и качество работы зависит от наличия необходимого инструмента, материала и умений. На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. Сварочные работы принято считать одними из наиболее распространенных.

Для этого вида деятельности нужен материал, оборудование, опыт работы, а также теоретические знания. Овладев необходимой информацией, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как подобрать оптимальный вариант для сцепления различных металлических изделий.

Что собой представляет сварочный шов?

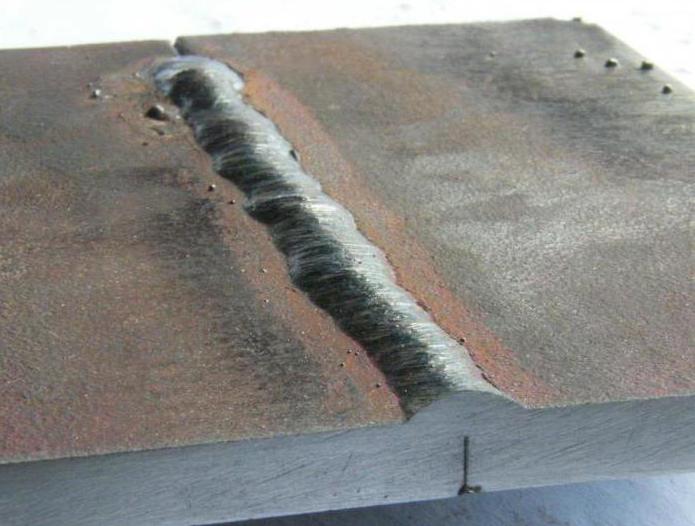

Во время сварочных работ в процессе задействованы три металлических участка: между собой при помощи третьего, которым выступает электрод, скрепляются два куска железа. В месте соединения друг с другом металлических деталей происходит термический процесс, образующий шов. Таким образом, шов – это часть металлической конструкции, полученная в результате воздействия плавленого и затвердевшего железа.

Соединять методом сварки можно любые металлы. Они имеют свои особенности структуры, в соответствии с которыми подбирается определенный тип крепления. Классификация сварных швов производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Размеры

Существует классификация сварных швов по протяженности. В зависимости от размеров, сварочные швы бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении от самого начала до конца.

- Средние. Длина шва - от 30 см до 1 метра. Данные швы свариваются от середины к краям. Для них идеально подходит обратно-ступенчатый способ. Его суть заключается в том, что весь шов разделяется на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих отрезков имеет длину от 10 до 30 см.

- Длинные (свыше одного метра). Свариваются так же, как и средние швы, с той лишь разницей, что количество участков здесь будет больше.

Виды сварных соединений

Классификация сварных швов осуществляется также по типу крепления. Существует четыре вида соединений:

- стыковое;

- тавровое;

- внахлест;

- угловое.

Самый распространенный вид

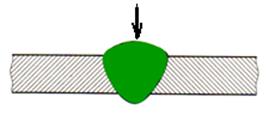

Во время стыкового сцепления учитывается толщина изделия. Это позволяет сэкономить значительную часть материала.

Стыковое сцепление считается наиболее популярным. Это обусловлено тем, что данный процесс сварки - самый быстрый и экономный.

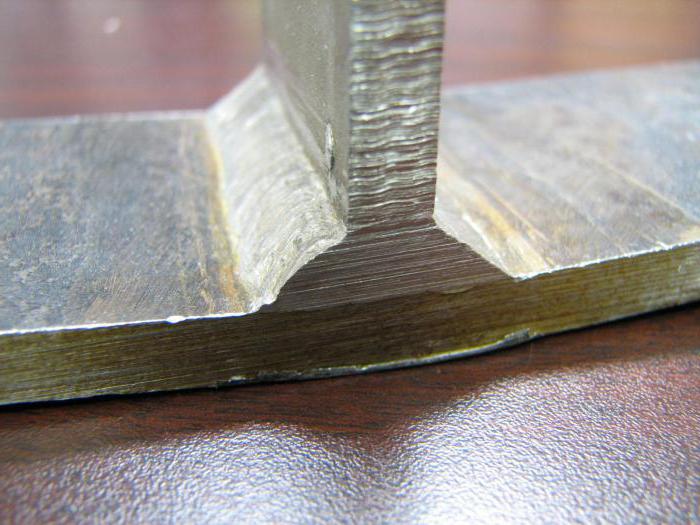

Тавровая сварка. Особенности и рекомендации

Для данного типа сцепления характерна Т-образная форма соединения металлических изделий. Как и в стыковом сцеплении, особое внимание уделяется толщине метала, в зависимости от которой швы бывают односторонние и двухсторонние.

Применяя данный вид сцепления, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку при сцеплении двух изделий, имеющих различную толщину, необходимо сварочную горелку по отношению к изделию потолще держать под углом в 60 градусов.

- Сварочные работы можно облегчить, если расположить конструкцию «в лодочку». Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами.

- Если один проход сварочной горелки окажется малоэффективным, поскольку могут оставаться дефектные участки, их следует варить, осуществляя колебания сварочных электродов.

- В тавровом соединении можно ограничиться и односторонней сваркой. Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

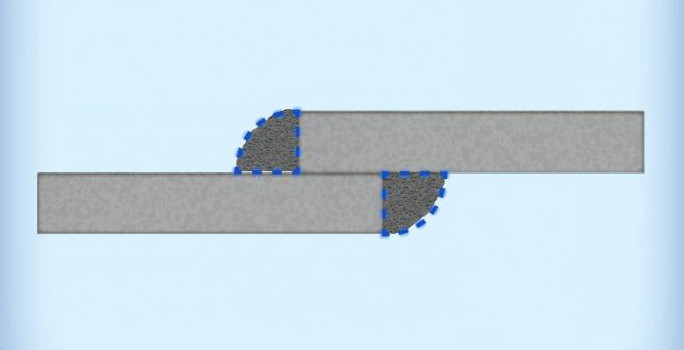

Сварка внахлест

Принцип данного вида соединения заключается в двухстороннем приваривании изделий, толщина которых не более 1 см. Эта сварка применяется в случаях, когда необходимо предотвратить попадание влаги в промежуток между стальными листами. В результате такой работы образуется два шва. Данный вид сварного соединения считается продолжительным и не является экономным, поскольку для работы требуется больше материалов.

Угловое сцепление

Данный тип сварки применяется для соединения металлических изделий в положении перпендикулярно друг к другу. В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных краев. При необходимости данный вид соединения производится с внутренней части изделия.

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские. Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

- Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными. Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом. Показатель выпуклости - это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Классификация сварных швов по положению в пространстве

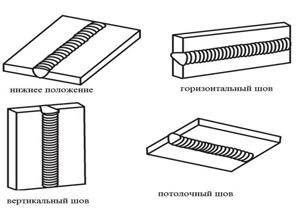

Согласно критерию размещения в пространстве имеется четыре типа швов, каждому из которых присущи свои особенности и рекомендации для сварки:

- Нижние швы. В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро.

- Горизонтальные швы. Свариваются немного труднее. Проблема заключается в том, что растапливаемый металл под воздействием своего веса затекает на нижние края. Это может повлечь за собой появление подрезов в области верхнего края.

- Вертикальные швы. Являются результатом соединений металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Данная сварка считается самой трудной и ответственной. Характеризуется минимальным комфортом. В процессе сварки утрудняется выделение шлаков и газов. С этим делом справится не каждый, необходим большой опыт, так как удержать в ходе работы падающий на лицо шлак непросто. При этом важно соблюдать качество и прочность соединения.

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на сборочном чертеже и на самой конструкции. Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми. Непрерывными обозначаются видимые сварные швы, штриховыми – невидимые.

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Положение шва

Классификация сварных швов осуществляется на основе положения шва. Они бывают:

- Односторонние. Образуются в результате сварки листов, толщина которых не превышает 0,4 см.

- Двухсторонние. Возникают при двухстороннем сваривании металлических листов толщиной 0,8 см. Для каждого случая соединения рекомендуется оставлять 2-миллиметровые зазоры, обеспечивающие качество сцепления.

Возможные изъяны

Дефекты во время сварочных работ могут возникать по причине чрезмерно большой силы тока и напряжений на дуге. Также это может быть результатом неправильных манипуляций с электродами. Классификация дефектов сварных швов по месту их расположения:

- Внутренние. Для их выявления применяется методика, заключающаяся в контроле: не разрушающем конструкцию, разрушающем полностью или частично.

- Наружные. Они легко выявляются при внешнем осмотре.

По причине нарушения режима сварки, вызванного отсутствием необходимого опыта, недостаточной подготовительной работой, проведением неправильных замеров, дефекты делятся на:

- Непровар. Проявляется в локальном отсутствии сплавлений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжения и уменьшению сечения шва. Конструкция с таким изъяном характеризуется пониженной прочностью и надежностью. Причиной непровара могут быть как недостаточная сила тока, так и сварка в быстром режиме.

- Подрез. Дефект заключается в локальном уменьшении толщины основного металла. Данная проблема наблюдается возле границ сварных швов.

- Прожог. Изъян имеет вид полости в сварном шве. Она возникает по причине утечки расплавленного металла из ванны сварки. Прожог – это недопустимый дефект, его нужно срочно исправить.

- Незаваренный кратер или углубление. Возникает по причине обрывов дуги во время подхода к концу шва.

- Наплыв. Дефект проявляется в затекании металла сварного шва на основной металл без их сплавления.

Причины дефектов могут быть самыми разными, но они одинаково способны снизить прочность сцепления, эксплуатационную надежность, точность и испортить внешний вид изделия.

fb.ru

Классификация сварных швов | Мир сварки

Классификация сварных швов

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации (затвердевания) расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Сварные швы подразделяются:

Классификация по положению в пространстве| 1 - нижнее положение 2 - горизонтальное или вертикальное положения 3 - потолочное положение |  |

Сварка швов в нижнем положении по сравнению со сваркой других швов наиболее удобна и экономична (при прочих равных условиях).

Классификация по протяженностиПо протяженности швы подразделяют:

| Сплошные |  | |

| Прерывистые | цепные |  |

| шахматные |  |

Швы подразделяются:

| Продольный(фланговый) | усилие параллельно оси шва |  |

| Поперечный(лобовой) | ось шва перпендикулярна направлению действия усилий |  |

| Комбинированный | комбинация продольного и поперечного швов |  |

| Косой | ось шва располагается под углом к направлению действующих усилий |  |

Швы подразделяются:

Выпуклые швы лучше работают в соединениях при статических нагрузках, однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны.

Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного шва.

Классификация по условиям работы сварного узлаВ процессе эксплуатации изделия сварные швы подразделяют:

- рабочие — которые непосредственно воспринимают нагрузки

- нерабочие (соединительные или связующие) — предназначенные только для скрепления частей или деталей изделия

Швы делятся на:

- ниточные

- уширенные

Ниточные швы обычно выполняют при сварке тонкого металла, а уширенные швы - при наплавочных работах.

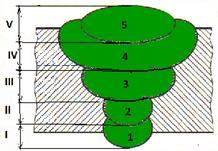

Классификация по числу проходов (слоев)По числу проходов (слоев) сварные швы подразделяются:

- однопроходные (однослойные)

- многопроходные (многослойные)

При сварке каждый слой многослойного стыкового шва, кроме усиления и подварочного шва, отжигается при наложении следующего слоя. В результате такого теплового воздействия улучшается структура и механические свойства металла шва.

Классификация по характеру выполнения- односторонние

- двусторонние

ЛИТЕРАТУРА

- Сварочные работы / В.И. Маслов. - М.: Издательский центр «Академия», 2002. - 240 с.

weldworld.ru

Классификация швов по сечению — КиберПедия

По сечению сварные швы бывают:

· однослойные или однопроходные;

· многослойные швы;

· многопроходные швы.

Однослойный или однопроходной шов

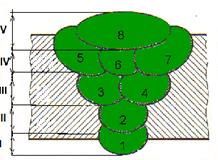

Рис. 68. Однопроходной или однослойный шов. Рисунок автора.

Многослойный шов

Рис. 69. Многослойный шов. Рисунок автора

1-корень шва; 2,3,4, - промежуточные слои; 5-отжигающий, декоративный валик.

Здесь число слоев равно числу проходов.

Многопроходной шов

Рис. 70. Многопроходной шов. Рисунок автора

Здесь число слоев не равно числу проходов. 1,2,3,4,5,6,7,8 -число проходов. I,II,III,IV,V -число слоев.

Швы бывают односторонние и двухсторонние.

|  |

Рис. 71. Односторонний и двухсторонний шов. Рисунок автора

Вопрос 50

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку различают V, K, X – образные

При ручной электродуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку. Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов. При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок.

Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок. Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками; листы толщиною от 3—3,5 мм до 8 мм свариваются с двух сторон. Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон. Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок. При этих соединениях также могут применяться остающиеся или съемные подкладки. Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки. Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок.

Для металла толщиной от 12 до 60 мм делается Х-образная подготовка крсмок, при которой производится двусторонний скос каждой кромки. При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок. Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошениой части или так называемое притупление составляет 1—2 мм, а величина зазора принимается равной 2 мм. Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок. При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа.

Тавровые соединения, применяемые для толщин металла от 2 до 60 мм, также выполняются без скоса или со скосом кромок вертикального листа. Соединения без скоса кромок применяются для толщин от 2 до 30 мм. Такие соединения свариваются как односторонними, так и двусторонними швами. При этом величина зазора может составлять от 0 до 4 мм. Величина катета выбирается в зависимости от толщины листов и условий работы.

Соединения с односторонним скосом кромок выполняются при толщине листов от 4 до 26 мм и двусторонним скосом для толщин металла от 12 до 60 мм. Угол разделки кромок берут равным 50°, а притупление от 1 до 2 мм, величина зазора обычно составляет около 2 мм. Соединения внахлестку выполняются одно- или двусторонние. Швы накладываются сплошные или прерывистые. Соединения внахлестку могут выполняться также с круглыми или удлиненными отверстиям.

Существуют четыре основных вида разделки кромок под сварку:V-образный, Y-образный, Х-образный, и U-образный (рис.3). Чаще всего проводится Y-образная разделка кромок, но при данном виде разделки кромок после сварки возникают большие остаточные деформации, поэтому в ряде случаев целесообразно применять Х-образную разделку. В особых случаях, когда существует повышенное требование к качеству сварного шва, применяется U-образная разделка.

Рис.3 Виды разделки кромок: а) V-образная; б) X-образная; в) Y-образная; г) U-образная.

Вопрос 51

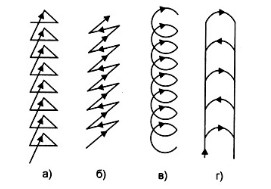

Ни для кого не секрет, что во время сварки металла выполняется движение электродов. Эти движения зачастую называют колебательными. Существует множество технологических подходов к выполнению сварочных работ металла. Электроду в процессе сварки, независимо от применяемого способа, сообщается движение в трёх разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления, поступательное движение поддерживает постоянную длину дуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является смещение электрода вдоль оси с целью образования шва. Диаметр электрода, сила тока(постоянным или переменным) и скорость плавления электрода определяют скорость движения электрода. В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сварке тонких металлических листов.

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное перемещение электрода – главная задача и условие для получения качественного шва при выполнении сварочных работ. Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов, применяемых в любых ситуациях, с помощью которых сварщик выполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода полумесяцем или по спирали , изначально наплавляют электродом полочку на кромки, а после мелкими порциями без пропусков и разрывов наплавляют металл, рекомендуется выполнять сварку непрерывно. Дальнейшая сварка металла производится постепенно со смещением электрода выше, за собой оставляя, готовый сварочный шов. Другая схема колебательного движения при сварке – углом , предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Методика «ёлочкой» характеризуется движением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Вопрос 52

Кроме разных типов соединений швы могут по-разному располагаться в пространстве. Бывают они в нижнем положении. Для сварщика это самый комфортный. Так проще всего контролировать сварную ванну. Все остальные положения — горизонтальный, вертикальный и потолочный шов — требуют определенных знаний техники сварки (о том, как варить такие швы читайте ниже).

Виды сварных швов по положению в пространстве: вертикальный горизонтальный, потолочный

Сварка вертикальных швов

Во время сваривания деталей, находящихся в вертикальном положении, расплавленный металл под действием силы тяжести сползает вниз. Чтобы капли не отрывались, используют более короткую дугу (кончик электрода находится ближе к сварной ванне). Некоторые мастера, если позволяют электроды (не залипают), вообще их опирают на деталь.

Подготовка металла (разделка кромок) проводится в соответствии с типом соединения и толщиной свариваемых деталей. Затем их фиксируют в заданном положении, соединяют с шагом в несколько сантиметров короткими поперечными швами — «прихватками». Эти швы не дают деталям смещаться.

Вертикальный шов можно варить сверху-вниз или снизу-вверх. Удобнее работать снизу-вверх: так дуга толкает сварную ванну вверх, препятствуя ее опусканию вниз. Так проще сделать качественный шов.

Выполнять соединение деталей в вертикальном положении можно с отрывом дуги. Для начинающих сварщиков это может быть более удобным: за время отрыва металл успевает остыть. При таком способе можно даже опирать электрод на полочку сварного кратера. Так проще. Схема движений практически такая же, как без отрыва: из стороны в сторону, петельками или «коротким валиком» — вверх-вниз.

Иногда варят вертикальный шов сверху-вниз. В этом случае при розжиге дуги держите электрод перпендикулярно к свариваемым поверхностям. После розжига в таком положении прогрейте металл, потом опустите электрод и варите уже в таком положении. Сварка вертикального шва сверху-вниз не очень удобна, требует хорошего контроля сварной ванны, но и таким способом можно добиться неплохих результатов.

cyberpedia.su

Классификация швов

Сварное соединение в общем случае включает в себя 4 основных элемента:

1 – сварной шов;2 – зона сплавления;3 – околошовная зона;4 – основной металл.

Сварной шов – это участок сварного соединения, образующийся в результате кристаллизации основного металла.

Металл шва – сплав, образующийся за счет расплавления основного и (или) присадочного металла.

Основной металл – металл, подвергающийся сварке, то есть металл конструкции.

Зона сплавления – зона, где находится частично оплавленные зерна металла на границе основного металла и металла шва. Данная зона нагревается до менишей температуры, чем сварной шов, поэтому не расплавленные зерна заполняются жидкими прослойками, вследствие чего формируется зона сплавления или переходная зона.Переходная зона характеризуется отличием химического состава и в ряде случаев является наиболее критичной.

В зависимости от степени раскисления, есть кипящие и спокойные стали. Для неответственных конструкций применяют спокойные стали.

Надо добиться того, чтобы время пребывания металла в зоне сплавления было минимально (до момента рекристаллизации металла конструкции)

Эту область стараются перекрыть перекрыть действием термического источника.

Далее визуально контролируют непровары, поры, чешуйчатость.

Зона термического влияния – участок металла шва и основного металла, не подвергающийся расплавлению, структура которого меняется в зависимости от термического цикла источника нагрева.

Типы сварных соединений – определяют взаимное расположение свариваемых деталей.Различают следующие типы:

- стыковые- угловые- тавровые- нахлесточные- торцевые- и др.

Стыковые – соединения двух элементов, примыкаящих друг к другу торцевыми поверхностями и расположенными в одной плоскости или на одной поверхности. Регламентируется усиление шва, ширина шва, обратный валик.

Угловые – соединения двух элементов, расположенных в разных плоскостях под углом и сваренных в месте примыкания.

Тавровые – один элемент приваривается торцом к плоскости другого, при этом может быть перекрытие, может не быть.***

Нахлесточное – сварное соединение, в котором элементы находятся параллельно друг другу.

Прорезные швы (пробочные) – точечная сварка.В прорезном шве сверху сверху фрезеруется паз и заваривается.

Корень шва – часть сварного шва, наиболее удаленная от его лицевой поверхности.

Чтобы проварить, делают специальную разделку для формирования обратного валика. Необходимо строго регламентировать зазор.

Корень шва варят аргонно-дуговой сваркой, а заполняют полуавтоматом.

Облицовочный валик – последний шов в многослойных швах, чтобы шов лучше смотрелся внешне.

По пространственному положению различают:

- горизонтальные- вертикальные- потолочные- в нижнем положении

Все швы имеют свою идентификацию.

Для сварки труб в нижнем положении, используют устройство, которое будет её поворачивать. Предыдущий шов будет началом для последующего, при сварке снизу вверх.Рутиловыми электродами варят сверху вних.Труба устанавливается под углом 45 градусов.

Для сварки пластин это тоже справедливо. Допускается небольшой наклон при сварке в потолочном положении, чтобы лучше удерживать сварочную ванну.

Конструктивное исполнение элементов сварных соединений.

Разделка – для придания необходимой и достаточной формы.

- с разделкой кромок- без разделки кромок- со скосом.- без скоса кромок

Оптимальная форма шва – квадрат, так как центр тяжести и центр масс совпадают. При данной форме возникают изгибающий момент и угловые деформации.

Разделку кромок также определяет способ сварки.Сварка погруженной дугой в среде аргона неплавящимся электродом – когда варится большая толщина и корень шва.

Параметры разделки являются важной характеристикой, от которой зависит качество шва, закономерность, общая работоспособность изделия, потому для каждого способа сварки, группы изделий, нормативными документами определяются требования к выполнению сварочных работ.

Также по теме:

Материалы для сварки. Для дополнительного воздействия на соединение.

Электроды. Покрытые сварочные электроды и их характеристики.

svarder.ru