Содержание

особенности, инструменты, установка без заклепочника

Автор статьи: pkmetiz.ru

Резьбовые заклепки — распространенный тип крепежных элементов, которые получили применение в строительстве, ремонтных мастерских, машиностроении, других отраслях. Они, как и обычные вытяжные заклепки, используются для соединения металлических деталей. Кроме этого, они имеют внутреннюю резьбу, что позволяет с их помощью создавать место для болтового соединения. Благодаря этому обеспечивается возможность крепления деталей или конструктивных элементов к поверхности листового металла при помощи болтов или винтов. Установка резьбовых заклепок рекомендована в тех случаях, когда детали нужно крепить болтовым соединением на поверхности металлического листа малой толщины и при отсутствии доступа к месту монтажа с обратной стороны. Из-за малой толщины листа в отверстии невозможно нарезать внутреннюю резьбу, а отсутствие доступа с обратной стороны не позволяет накрутить гайку. Если не требуется крепить детали на болты или винты, использование такого крепежа нецелесообразно. В этом случае применяют обычные вытяжные или забивные заклепки.

В этом случае применяют обычные вытяжные или забивные заклепки.

Чтобы быстро и качественно выполнить монтаж, нужно знать, как заклепать резьбовую заклепку, в том числе без специального инструмента.

Общий порядок установки резьбовых заклепок

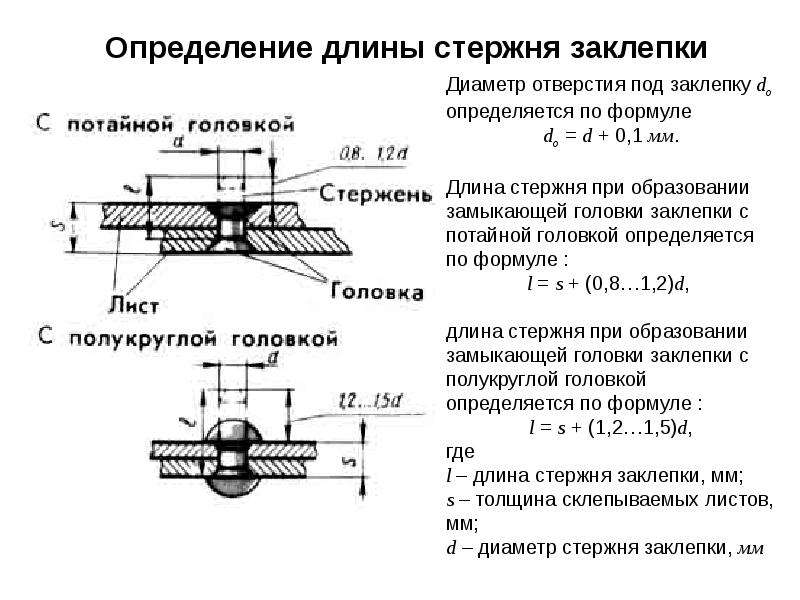

Перед тем как заклепать резьбовую заклепку, выполняются подготовительные работы. Необходимо подобрать сверло, диаметр которого должен на 0,1 мм превышать наружный диаметр заклепки, что позволит легко установить ее в отверстие. После этого в месте установки крепежа просверливается отверстие.

Помимо резьбовых заклепок круглого сечения выпускаются также аналогичные метизы с сечением в форме шестигранника. Такая форма позволяет исключить возможность проворачивания детали во время монтажа. Для выполнения отверстий под такие заклепки используются специальные шестигранные пробойники. Однако они подходят только для работы с листовым металлом, что несколько ограничивает область применения метизов такой формы.

Производители рекомендуют использовать для монтажа крепежных элементов специальный инструмент — заклепочник. Поэтому монтажник должен владеть соответствующими навыками и понимать как установить резьбовую заклепку заклепочником. Такие инструменты могут быть механическими (ручными), электрическими и пневматическими.

Поэтому монтажник должен владеть соответствующими навыками и понимать как установить резьбовую заклепку заклепочником. Такие инструменты могут быть механическими (ручными), электрическими и пневматическими.

Конструкция механического заклепочника состоит из рабочей части и двух рукояток. В рабочей части размещается подвижный винтовой механизм, на конце которого имеется резьба.

Чтобы резьбовую заклепку заклепочником, выполняют следующую последовательность действий:

- Заклепка накручивается на резьбу винтового механизма инструмента.

- Рабочая часть заклепочника с установленной заклепкой помещается в подготовленное отверстие в металлической основе.

- Рукояти инструмента сжимаются. При этом создается усилие, за счет которого во внутренней части заклепки образуется буртик. В результате этого крепеж плотно фиксируется с образованием надежного и прочного соединения с посадочным отверстием под винт или болт.

- Рабочая часть извлекается из заклепки, путем выкручивания.

Преимуществом механического заклепочника является простая и надежная конструкция, а также низкая цена. Однако, для установки резьбовых заклепок с его помощью необходимо прикладывать достаточно значительное усилие. Если необходимо выполнить большой объем монтажных работ, целесообразно использовать заклепочники на электрическом или пневматическом приводе. Это профессиональные инструменты, которые обеспечивают установку резьбовых заклепок путем закручивания установочного винта. При этом создается усилие, достаточное для формирования буртика, после чего винт выкручивается из отверстия. Инструменты отличаются простой и удобством в работе, благодаря чему не возникает никаких проблем с пониманием того как пользоваться заклепочником для резьбовых заклепок.

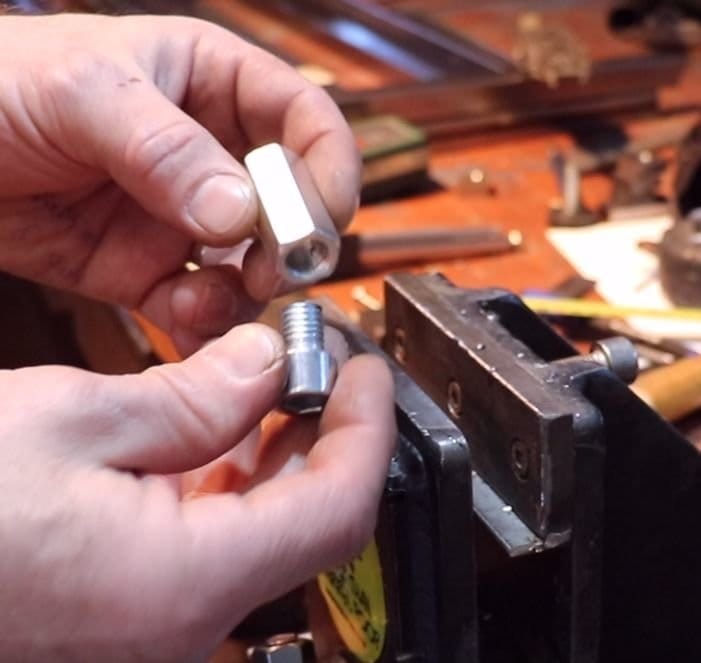

Установка резьбовых заклепок без заклепочника

Домашних мастеров часто интересует, как заклепать резьбовую заклепку без заклепочника. Это специфический и достаточно дорогой инструмент, который нет смысла покупать для выполнения разовых монтажных работ по монтажу нескольких крепежных элементов. В таких случаях приходится искать способы, позволяющие провести установку резьбовых заклепок без заклепочника. Есть несколько методов монтажа без применения специального инструмента.

В таких случаях приходится искать способы, позволяющие провести установку резьбовых заклепок без заклепочника. Есть несколько методов монтажа без применения специального инструмента.

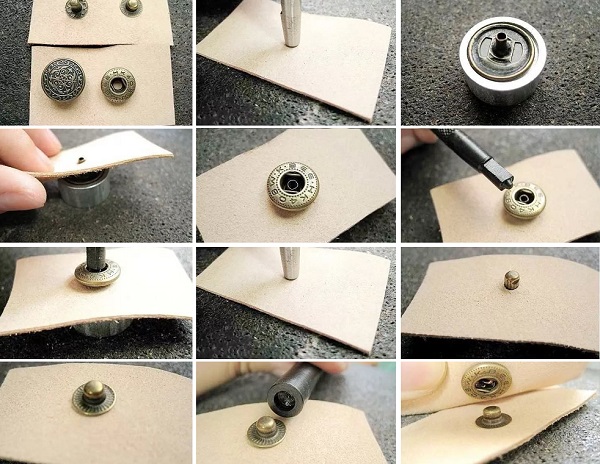

Самый простой способ предусматривает использование обычного бытового шуруповерта. Рассмотрим, как установить резьбовую заклепку без заклепочникаэтим методом. Для монтажа используется специальная насадка для шуруповерта, в которой установлен болт с упорным подшипником разборной конструкции. Через торцевую гайку с насечками болт ввинчивается в тело заклепки, которую вставляют в подготовленное посадочное отверстие.

Далее для установки резьбовой заклепки шуруповертом нужно включить электроинструмент. При вращении болта возникает усилие, которое деформирует заклепку и формирует фиксирующий ее буртик. Использование упорного подшипника и гайки с насечками позволяет предотвратить проворачивание заклепки при монтаже. Затем нужно извлечь болт из заклепки. Он выкручивается включением шуруповерта в реверсном режиме.

Это простой метод, который позволяет достаточно легко поставить резьбовую заклепку без заклепочника. При этом монтаж будет достаточно быстрым и не потребует больших усилий. Сложность может заключаться в поисках насадки для шуруповерта, но ее можно изготовить своими руками.

Заклепки вытяжные и «под молоток». Особенности конструктивного исполнения. Применение

Клепка – это операция скрепления элементов конструкции с помощью заклепок. В результате формируется неразъемное сопряжение. Прибегают к клепке в определенных случаях. Например, если к надежности соединения деталей устройств, работающих под воздействием ударных и/или вибрационных нагрузок, предъявляются повышенные требования. Другой часто встречающийся вариант – когда скреплять элементы конструкции сваркой невозможно. И хоть заклепочное соединение активно стало применяться в эпоху промышленных революций, то есть начиная с середины XIX столетия, оно не утратило актуальность и в настоящее время.

Особенности

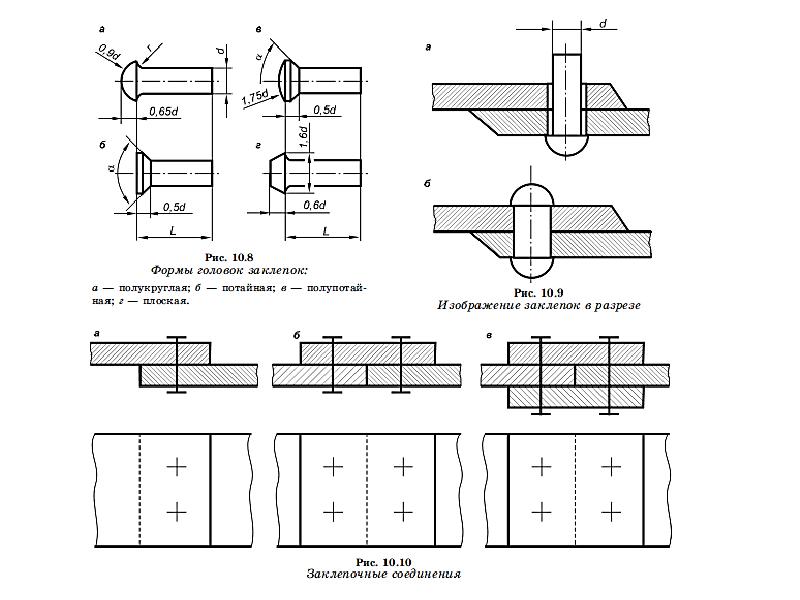

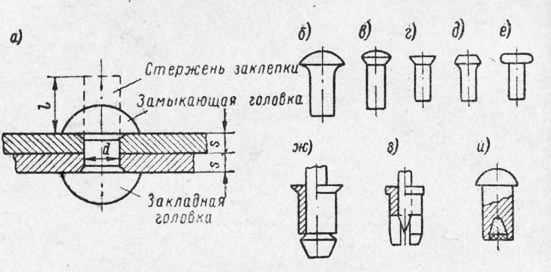

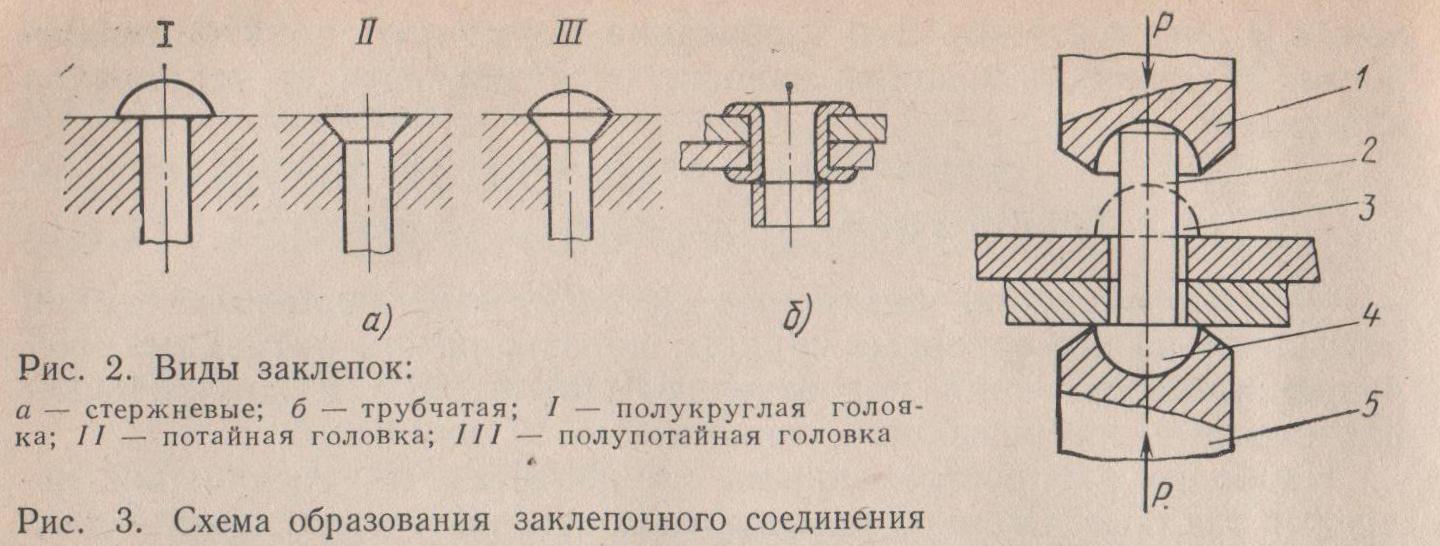

Классический вариант заклепки – это стержень с т. н. закладной головкой. Он вставляется в сквозные отверстия, проделанные в подлежащих скреплению деталей, после чего его выступающая часть подвергается деформации. Образовавшаяся по ее завершению головка, которую принято называть замыкающей, обеспечивает надежное соединение элементов созданной конструкции.

н. закладной головкой. Он вставляется в сквозные отверстия, проделанные в подлежащих скреплению деталей, после чего его выступающая часть подвергается деформации. Образовавшаяся по ее завершению головка, которую принято называть замыкающей, обеспечивает надежное соединение элементов созданной конструкции.

Закладная головка формируется на этапе производства заклепки. Такое технологическое решение обусловливает экономию человеческих ресурсов на проведение монтажа – ведь фиксация с одной стороны уже обеспечена без дополнительных затрат физических сил исполнителем.

К диаметру стержня заклепки предъявляются следующие требования: он должен быть немного меньше, либо равным данному показателю отверстий в сопрягаемых элементах.

Для изготовления заклепок используется достаточно мягкий материал. Поэтому, чтобы изменить конфигурацию стержня, при клепании прикладывать значительные усилия не требуется. Особенно это заметно, когда соединение формируется с помощью ручного инструментария. Однако, и здесь не обошлось без исключений. В частности, заклепки, монтаж которых осуществляется при их нагреве, могут производиться из материалов, характеризующихся повышенной плотностью, например, из стальных сплавов. Такой подход актуален и в отношении более сложных крепежных деталей данного типа. Их конструкция также может включать стальные компоненты, как это имеет место у вытяжных заклепок.

Однако, и здесь не обошлось без исключений. В частности, заклепки, монтаж которых осуществляется при их нагреве, могут производиться из материалов, характеризующихся повышенной плотностью, например, из стальных сплавов. Такой подход актуален и в отношении более сложных крепежных деталей данного типа. Их конструкция также может включать стальные компоненты, как это имеет место у вытяжных заклепок.

Монтаж заклепки предполагает выполнение одного обязательного условия – деформирование ее тела (им может быть не только стержень, но и гильза). За счет такого изменения конфигурации образуется еще один выступ. Его прижим к фиксируемой поверхности обеспечивает скрепление объектов.

Схожий принцип действия характерен заклепочным соединениям всех разновидностей. Но, наряду с этим, схема работы и конструктивное исполнение разных заклепок отличается.

Виды заклепок

Рассмотрим более подробно лишь наиболее востребованные виды данных крепежных элементов.

Заклепки, выполненные в соответствии с требованиями ГОСТ 10299-80

Нормы, прописанные в ГОСТе 10299-80, регламентируют производство заклепок с цилиндрическим стержнем/ножкой, на одном конце которого располагается головка полукруглой формы.

Монтаж предполагает:

-

установку стержня в гнездо так, чтобы опорная поверхность шляпки вошла в плотное соприкосновение с сопрягаемым элементом конструкции; -

противоположный конец стержня подлежит расклепыванию с помощью молотка. Выполнять эту операцию необходимо максимально равномерно. Тогда будет обеспечено надежное скрепление при отсутствии бокового смещения.

Вышеуказанный Государственный стандарт устанавливает один вариант исполнения заклепок этого вида.

Чертеж исполнения заклепок по ГОСТу 10299-80

По степени точности размерные характеристики должны удовлетворять требованиям классов «B» и «C». Первый класс – это нормальная точность, а второй – грубая.

Первый класс – это нормальная точность, а второй – грубая.

В табличной форме представлены значения, которые могут принимать параметры, отображенные на чертеже исполнения. Единица измерения здесь и далее – миллиметры.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Общая длина заклепки (параметр «L») изменяется в диапазоне min 2,0 мм; max 180,0 мм.

В таблице приняты такие обозначения:

-

литера «l» – удаленность места, в котором измеряется величина диаметра стержня, от опорной поверхности шляпки; -

литера «R» – радиус полусферы шляпки; -

литера «r» – радиус участка, в котором стержень переходит в нижнюю поверхность шляпки; -

литера «Н» – высота шляпки; -

литера «D» – диаметр головки.

Заклепки, выполненные в соответствии с нормами ГОСТ 10300-80

Госстандарт №10300, принятый в действие в 1980 году, регламентирует выпуск заклепок со шляпкой впотай.

Данный нормативный документ устанавливает одно исполнения крепежа этого типа.

В ниже размещенной табличной форме указаны величины рабочих характеристик заклепок со шляпкой впотай, утвержденные ГОСТом 10300-80. Обозначение размерных характеристик совпадает с принятым в предыдущей таблице. Символ «α*» – это угол усеченного конуса опорной поверхности шляпки.

Обозначение размерных характеристик совпадает с принятым в предыдущей таблице. Символ «α*» – это угол усеченного конуса опорной поверхности шляпки.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Продолжение таблицы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||

|

|

|

| |||||||

|

|

| ||||||||

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

Диапазон изменения длины заклепки (параметр L) со шляпкой под потай такой: минимум – 2,0 мм; максимум 180,0 мм.

Комбинированные вытяжные заклепки

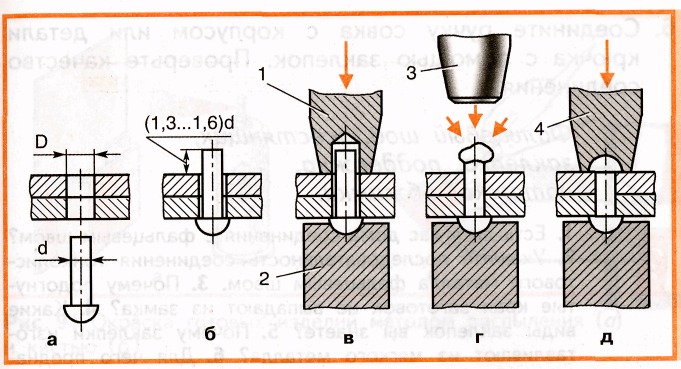

Применяются такие крепежные детали для формирования неразъемных соединений металлических пластин/тонких листов, когда проводить работы можно лишь с одной стороны. Конструкция вытяжной заклепки включает две части. Это:

Последний элемент имеет и другие названия: втулка, трубка либо тело заклепки. Именно ее диаметр определяет размер вытяжной заклепки. Отверстие в гильзе сквозное. Стержень, который выступает из втулки, по внешнему виду схож с гвоздем. В ходе монтажа он протягивается по полому телу заклепки. Выполняется эта процедура с помощью специального инструмента. Он имеет соответствующее сфере использования название – заклепочник.

Скрепление двух пластин с помощью крепежа данного вида включает ряд этапов.

Тело/втулка заклепки вставляется в заранее подготовленные в сопрягаемых элементах отверстия.

На стержень заклепки насаживается головка заклепочника до ее упора в буртик гильзы.

Губки, входящие в конструкцию головки, крепко захватывают стержень.

Губки, входящие в конструкцию головки, крепко захватывают стержень.

Затем осуществляется протягивание стержня по полости тела/трубки заклепки. В итоге формируется надежное скрепление. После того, как тяговое усилие достигнет определенного уровня, стержень переламывается.

Нормирует производство вытяжных заклепок немецкий стандарт DІN 7337. Он устанавливает одно исполнение данного крепежа.

В таблице указаны значения отображенных на чертеже параметров.

|

|

|

|

|

|

| |||

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

Плюсы и минусы заклепочного соединения

Использование заклепок с целью скрепления элементов создаваемой конструкции обеспечивает домашнего мастера следующими преимуществами:

быстрый монтаж.

Исключение – крепежные детали данного типа, произведенные из твердых сплавов, и предусматривающие предваряющий установку нагрев;

Исключение – крепежные детали данного типа, произведенные из твердых сплавов, и предусматривающие предваряющий установку нагрев;

элементы прочно фиксируются. При этом достигается плотный прижим;

можно скреплять заготовки, созданные из тонких металлических листов с минимальной степенью их деформации;

края монтажного гнезда защищены от воздействия коррозии. Объясняется это перекрытием расклепываемым металлом паза. Хоть реально процесс коррозии и наблюдается, но протекает он неинтенсивно.

В число преимуществ использования заклепок входит также их невысокая стоимость. Простота конструкции – вот основной фактор, обусловливающий меньшую цену этих деталей по сравнению, например, с теми же болтами.

Но и без недостатков здесь не обошлось. Назовем лишь наиболее очевидные.

Сформированное заклепками соединение является неразъемным. Для рассоединения компонентов конструкции нужно будет высверлить головку крепежного элемента либо срезать ее – в общем удалить доступным способом.

То есть надежность скрепления затягивает процесс разборки.

То есть надежность скрепления затягивает процесс разборки.

При работе с современными моделями крепежа данного вида могут потребоваться специальные устройства, например, пневматический заклепочник. Такое приспособление, характеризующееся высоким качеством, стоит недешево. Поэтому приобретать его для разовой работы экономически нецелесообразно. Понимая это, многие домашние мастера продолжают использовать заклепки, так сказать, «классического» варианта исполнения.

Также существует, скорей не минус, а просто особенность заклепочного соединения. Его основное предназначение – неподвижное скрепление элементов конструкции. В принципе, ничто не мешает служить заклепке в течение некоторого времени в качестве оси. Но такое применение не соответствует заложенному в нее при разработке функционалу.

Заключение

В заключение несколько слов о материале изготовления заклепок. Такие детали, созданные из алюминия, наряду с устойчивостью к коррозии, обладают вполне приличными прочностными характеристиками. Подобный крепеж из латуни нашел широкое распространение в сферах, связанных с монтажом токопроводящих компонентов, например, там, где нужно зафиксировать на щитках заземление. Заклепки из «нержавейки» применяются в оборудовании для пищепрома по причине гигиеничности этого материала. Кроме того, спектр их использования расширяют отличные антикоррозионные свойства. Медные заклепки обычно задействуются при обустройстве кровли, листы которой выполнены из такого же металла. Тогда не образуется гальваническая пара, и крыша прослужит долгие годы.

Подобный крепеж из латуни нашел широкое распространение в сферах, связанных с монтажом токопроводящих компонентов, например, там, где нужно зафиксировать на щитках заземление. Заклепки из «нержавейки» применяются в оборудовании для пищепрома по причине гигиеничности этого материала. Кроме того, спектр их использования расширяют отличные антикоррозионные свойства. Медные заклепки обычно задействуются при обустройстве кровли, листы которой выполнены из такого же металла. Тогда не образуется гальваническая пара, и крыша прослужит долгие годы.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Инструменты для заклепок, пистолеты, гайки — Заклепки и заклепки

Инструменты для заклепок, пистолеты, гайки — Заклепки и заклепки FSI

Рекомендуемый продукт

PT-4500-MIL-1 Аккумуляторный заклепочник CherryMax

Новый аккумуляторный заклепочный станок повышенной емкости PT-4500 предлагает специалистам по обработке листового металла возможность установки большинства заклепок диаметром 1/4 дюйма.

PT-4500-MIL-1 является логичным дополнением для любой организации, обычно требующей 1 Возможность заклепки диаметром 4 дюйма. Стандартный узел съемной головки PT-4500 (захваты, держатель захвата и носовая трубка) взаимозаменяем с любым заклепочником FSI (D-100, D-180, D-700C, PT-100, PT-3000 и PT-4000). поэтому предлагает избыточность и снижение уровня запасов запасных частей.

PT-4500-MIL-1 является логичным дополнением для любой организации, обычно требующей 1 Возможность заклепки диаметром 4 дюйма. Стандартный узел съемной головки PT-4500 (захваты, держатель захвата и носовая трубка) взаимозаменяем с любым заклепочником FSI (D-100, D-180, D-700C, PT-100, PT-3000 и PT-4000). поэтому предлагает избыточность и снижение уровня запасов запасных частей.Вытяжные заклепки как аэрокосмического, так и промышленного качества можно установить с помощью PT-4500, включая, помимо прочего, CherryMax (M7885), заклепки с гайкой, самозакрывающиеся заклепки (MS20600), CherryMax «A» (NAS1400A), Avdel MBC (NAS1722L), Avdel Interlock и Huck Magna-Lok (M7885/10), Avdel Monobolts, Avdel Avex и стандартные заклепки типа Pop (MIL-R24243). В комплект входят специальные запатентованные поворотные адаптеры для съемных головок CherryMax и Olympic-Lok.

Кроме того, имеется широкий выбор насадок для удовлетворения конкретных потребностей клиентов. Заклепочник питается от ползуна литий-ионного аккумулятора 18 В постоянного тока с указателем уровня топлива, бесщеточный двигатель PT-4500 приводит в движение механическую шарико-винтовую передачу, которая обеспечивает возможности для самых требовательных приложений.

Благодаря возможности быстрого удлиненного хода этот инструмент сравним с большинством всех пневматических заклепок, тем самым оптимизируя время цикла между установкой любой глухой заклепки.

Благодаря возможности быстрого удлиненного хода этот инструмент сравним с большинством всех пневматических заклепок, тем самым оптимизируя время цикла между установкой любой глухой заклепки.;

Fastening Systems International Inc. (FSI) является ведущим поставщиком глухих крепежных деталей и инструментов для установки глухих заклепок: заклепочных пистолетов, заклепочных гаек, выдвижных заклепок и многого другого. FSI является дистрибьютором специальных наборов инструментов для заклепок из листового металла для аэрокосмической, военной и коммерческой промышленности.

FSI производит множество собственных наборов инструментов для установки заклепок и распространяет качественные заклепочные изделия производства Avdel & POP, подразделения Stanley Engineered Fastening, Cherry Aerospace Fasteners, Huck/Arconic Fastening Systems, Gesipa Fasteners USA Inc, Sioux Tools, подразделения Snap. -На электроинструментах, сборочных инструментах Makita и Zephyr/Lok-Fast Tool Company.

Помимо инструментов для заклепок, FSI является авторизованным дистрибьютором глухих застежек для других систем крепления и заклепочных инструментов. Для получения дополнительной информации о наших продуктах с заклепками позвоните или напишите в FSI. Наряду с нашим онлайн-инвентарем мы предлагаем каталоги для ваших потребностей в крепежных и заклепочных инструментах. Когда вы свяжетесь с FSI, приготовьтесь к «Захватывающему опыту!»

Связаться с нами (800) 344-2393.

политика конфиденциальности

| Политика доставки

| Условия и положения

| Возвращает© 2023 Fastening Systems International, Inc. Все права

Сдержанный.

Сайт торговой марки 5150 INC..

Инструменты для установки заклепок при ремонте конструкции самолета

Ручные инструменты

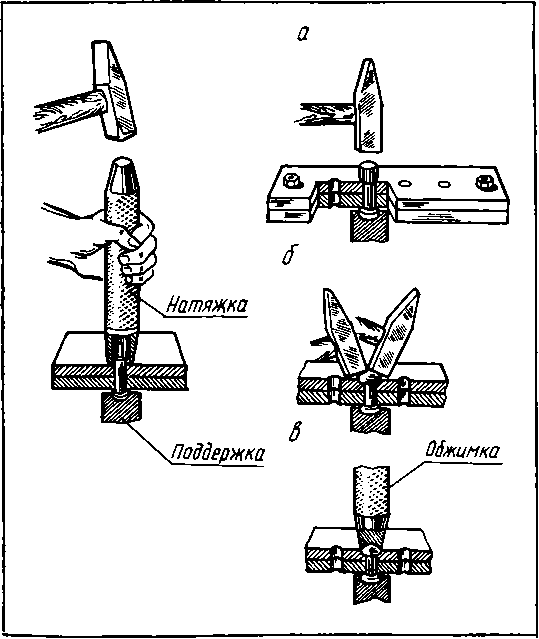

При обычном процессе забивания и высадки заклепок используются различные ручные инструменты. К ним относятся заклепочные кусачки, раскряжевочные планки, ручные клепальные машины, зенкеры и инструменты для выдавливания ямочек.

Заклепочный нож

Заклепочный нож используется для обрезки заклепок, когда нет заклепок нужной длины. [Рисунок 1] Чтобы использовать заклепкорез, вставьте заклепку в нужное отверстие, поместите необходимое количество прокладок под головку заклепки и сожмите кусачок, как если бы это были плоскогубцы. Вращение дисков обрезает заклепку до нужной длины, которая определяется количеством прокладок, вставленных под головку. При использовании большого клепального инструмента поместите его в тиски, вставьте заклепку в соответствующее отверстие и разрежьте, потянув за ручку, которая срезает заклепку. Если обычные кусачки для заклепок недоступны, вместо них можно использовать диагональные кусачки.

Если обычные кусачки для заклепок недоступны, вместо них можно использовать диагональные кусачки.

| Рисунок 1. Руката |

Bucking Bar

. вибрация при установке способствует правильной установке заклепок. Они бывают разных форм и размеров, а их вес колеблется от нескольких унций до 8 или 10 фунтов, в зависимости от характера работы. Распорки чаще всего изготавливаются из низкоуглеродистой стали, подвергнутой поверхностной закалке, или прутка из легированного сплава. Те, что изготовлены из лучших сортов стали, служат дольше и требуют меньше ремонта.

Поверхности раскряжевки должны быть достаточно твердыми, чтобы противостоять вдавливанию и оставаться гладкими, но не настолько твердыми, чтобы разрушиться. Иногда более сложные стержни должны быть кованы или сварены. Пруток обычно имеет вогнутую поверхность, чтобы соответствовать форме изготавливаемой головки цеха. При выборе распорки первое, на что следует обратить внимание, это форма. [Рисунок 2] Если стержень имеет неправильную форму, он деформирует головку заклепки; если стержень слишком легкий, он не дает необходимого противовеса, и материал может выпячиваться по направлению к головке цеха. Если стержень слишком тяжелый, его вес и распирающая сила могут привести к тому, что материал выпячивается из головки магазина.

При выборе распорки первое, на что следует обратить внимание, это форма. [Рисунок 2] Если стержень имеет неправильную форму, он деформирует головку заклепки; если стержень слишком легкий, он не дает необходимого противовеса, и материал может выпячиваться по направлению к головке цеха. Если стержень слишком тяжелый, его вес и распирающая сила могут привести к тому, что материал выпячивается из головки магазина.

| Рис. 2. Распорные стержни |

Этот инструмент используется, удерживая его у конца стержня заклепки во время формирования головки цеха. Всегда держите переднюю часть распорки под прямым углом к стержню заклепки. Если этого не сделать, стержень заклепки изгибается при первых ударах заклепочного пистолета и вызывает повреждение материала при последних ударах. Бакер должен удерживать распорку на месте до тех пор, пока заклепка не будет полностью забита. Если распорку снять во время работы пистолета, набор заклепок может пройти сквозь материал. Позвольте весу распорки выполнять большую часть работы и не давите слишком сильно на стержень заклепки. Руки оператора просто направляют штангу и обеспечивают необходимое натяжение и отскок. Скоординированное раскряжевывание позволяет распорке вибрировать в унисон с комплектом пистолета. С опытом можно развить высокий уровень мастерства.

Если распорку снять во время работы пистолета, набор заклепок может пройти сквозь материал. Позвольте весу распорки выполнять большую часть работы и не давите слишком сильно на стержень заклепки. Руки оператора просто направляют штангу и обеспечивают необходимое натяжение и отскок. Скоординированное раскряжевывание позволяет распорке вибрировать в унисон с комплектом пистолета. С опытом можно развить высокий уровень мастерства.

Дефекты головок заклепок могут быть вызваны отсутствием надлежащего вибрационного воздействия, использованием слишком легкого или слишком тяжелого распорного стержня, а также неспособностью удерживать распорный стержень под прямым углом к заклепке. Стержни должны быть чистыми, гладкими и хорошо отполированными. Их края должны быть слегка закруглены, чтобы не повредить материал, окружающий место клепки.

Набор ручных заклепок

Набор ручных заклепок — это инструмент, оснащенный матрицей для забивания заклепок определенного типа. Наборы заклепок подходят для головок заклепок любого размера и формы. Обычный набор изготовлен из углеродистой инструментальной стали диаметром 1/2 дюйма и имеет длину около 6 дюймов и имеет накатку для предотвращения скольжения в руке. Только лицевая сторона набора закалена и отполирована.

Наборы заклепок подходят для головок заклепок любого размера и формы. Обычный набор изготовлен из углеродистой инструментальной стали диаметром 1/2 дюйма и имеет длину около 6 дюймов и имеет накатку для предотвращения скольжения в руке. Только лицевая сторона набора закалена и отполирована.

Наборы универсальных заклепок имеют углубление (или чашеобразную форму) для соответствия головке заклепки. При выборе правильного набора убедитесь, что он обеспечивает необходимый зазор между набором и сторонами головки заклепки, а также между поверхностями металла и набора. Заподлицо или плоские наборы используются для заклепок с потайной головкой и заклепок с плоской головкой. Чтобы правильно установить заклепки заподлицо, убедитесь, что наборы заподлицо имеют диаметр не менее 1 дюйма.

Специальные наборы для вытяжек используются для вытягивания листов, чтобы устранить любые отверстия между ними до того, как заклепка расклепывается. В каждом наборе заклепок есть отверстие на 1⁄32 дюйма больше диаметра стержня заклепки, для которого он изготовлен. Иногда набор чертежей и головка заклепок объединяются в один инструмент. Головная часть состоит из отверстия, достаточно мелкого для расширения заклепки и головки при ударе молотком.

Иногда набор чертежей и головка заклепок объединяются в один инструмент. Головная часть состоит из отверстия, достаточно мелкого для расширения заклепки и головки при ударе молотком.

Зенковка

Зенковка — это инструмент, который вырезает конусообразное углубление вокруг отверстия под заклепку, позволяя заклепке установиться заподлицо с поверхностью кожи. Зенковки изготавливаются с углами, соответствующими различным углам потайных головок заклепок. Стандартная зенковка имеет угол 100º, как показано на рис. 3. Доступны специальные зенкеры с микроупором (обычно называемые стопорными зенковками), которые можно отрегулировать на любую желаемую глубину и оснащенные фрезами, позволяющими выполнять взаимозаменяемые отверстия с различными углами зенковки. [Рисунок 4] Некоторые стопорные зенкеры также имеют микрометрический механизм настройки с шагом 0,001 дюйма для регулировки глубины резания.

Figure 3. Countersinks Countersinks |

| Figure 4. Microstop countersink |

Dimpling Dies

Dimpling is done with a male and женский штамп (пуансон и набор штампов). Охватываемая матрица имеет направляющую размером с отверстие под заклепку и с той же степенью зенковки, что и заклепка. Охватывающая матрица имеет отверстие с соответствующей степенью зенковки, в которое входит охватываемая направляющая.

Электроинструменты

Наиболее распространенными электроинструментами, используемыми при клепании, являются пневматический заклепочный пистолет, клепальные прессы и микробритва.

Пневматический заклепочный пистолет

Пневматический заклепочный пистолет является наиболее распространенным инструментом для высадки заклепок, используемым при ремонте летательных аппаратов. Он доступен во многих размерах и типах. [Рисунок 5] Рекомендованная производительность для каждого ружья обычно указана на стволе. Пневматические пистолеты работают при давлении воздуха от 90 до 100 фунтов на квадратный дюйм и используются в сочетании со сменными наборами заклепок. Каждый набор разработан с учетом конкретного типа заклепок и места работы. Хвостовик набора предназначен для установки в заклепочный пистолет. Молоток с пневмоприводом внутри ствола пистолета подает силу, чтобы расколоть заклепку.

Он доступен во многих размерах и типах. [Рисунок 5] Рекомендованная производительность для каждого ружья обычно указана на стволе. Пневматические пистолеты работают при давлении воздуха от 90 до 100 фунтов на квадратный дюйм и используются в сочетании со сменными наборами заклепок. Каждый набор разработан с учетом конкретного типа заклепок и места работы. Хвостовик набора предназначен для установки в заклепочный пистолет. Молоток с пневмоприводом внутри ствола пистолета подает силу, чтобы расколоть заклепку.

| Рисунок 5. Заклепочные пистолеты |

Заклепочные пистолеты с медленным ударом, которые производят от 900 до 2500 ударов в минуту. [Рисунок 6] Эти удары достаточно медленные, чтобы их можно было легко контролировать, и достаточно тяжелые, чтобы выполнять свою работу. Эти пистолеты имеют размеры по наибольшему размеру заклепки, постоянно приводящемуся в движение, размер которого часто основан на старой серии «X» Чикагской пневматической компании. Пистолет 4X (заклепка 8 или 1⁄4) используется для обычной работы. Менее мощный пистолет 3X используется для заклепок меньшего размера в более тонкой структуре. Пистолеты 7X используются для больших заклепок в более толстых конструкциях. Заклепочный пистолет должен выбить заклепку за 1-3 секунды. С практикой авиатехник узнает, сколько времени необходимо удерживать спусковой крючок. 9Рис. 6. Составные части заклепочного пистолета распорка соответствующего веса держится напротив противоположного конца. Сила пистолета должна поглощаться распоркой, а не заклепываемой конструкцией. Когда пистолет срабатывает, заклепка приводится в движение.

Пистолет 4X (заклепка 8 или 1⁄4) используется для обычной работы. Менее мощный пистолет 3X используется для заклепок меньшего размера в более тонкой структуре. Пистолеты 7X используются для больших заклепок в более толстых конструкциях. Заклепочный пистолет должен выбить заклепку за 1-3 секунды. С практикой авиатехник узнает, сколько времени необходимо удерживать спусковой крючок. 9Рис. 6. Составные части заклепочного пистолета распорка соответствующего веса держится напротив противоположного конца. Сила пистолета должна поглощаться распоркой, а не заклепываемой конструкцией. Когда пистолет срабатывает, заклепка приводится в движение.

Всегда следите за тем, чтобы были установлены правильные головка заклепки и стопорная пружина. Испытайте заклепочный пистолет на куске дерева и отрегулируйте воздушный клапан в положение, удобное для оператора. Движущая сила заклепочного пистолета регулируется игольчатым клапаном на рукоятке. Регулировки никогда не следует проверять на чем-то более твердом, чем деревянный брусок, чтобы избежать повреждения жатки. Если регулировка не обеспечивает наилучшую движущую силу, необходим пистолет другого размера. Слишком мощным пистолетом трудно управлять, и он может повредить работу. С другой стороны, если пистолет слишком легкий, он может затвердеть заклепку до того, как головка сможет полностью сформироваться.

Если регулировка не обеспечивает наилучшую движущую силу, необходим пистолет другого размера. Слишком мощным пистолетом трудно управлять, и он может повредить работу. С другой стороны, если пистолет слишком легкий, он может затвердеть заклепку до того, как головка сможет полностью сформироваться.

Заклепывание должно начинаться медленно и представлять собой один непрерывный взрыв. Если заклепка начнется слишком быстро, головка заклепки может соскользнуть с заклепки и повредить заклепку (смайлик) или кожу (бровь). Попробуйте забить заклепки в течение 3 секунд, потому что заклепка затвердеет, если процесс забивания займет слишком много времени. Динамика процесса вождения заключается в том, что пистолет ударяет или вибрирует по заклепке и материалу, что вызывает отскок или встречную вибрацию стержня. Эти встречные удары (низкочастотные колебания) сжимают заклепку, заставляя ее набухать, а затем формировать высаженную головку.

Некоторые меры предосторожности, которые необходимо соблюдать при использовании заклепочного пистолета:

- Никогда и ни на кого не направляйте заклепочный пистолет.

Заклепочный пистолет следует использовать только для одной цели: для забивания или установки заклепок.

Заклепочный пистолет следует использовать только для одной цели: для забивания или установки заклепок. - Никогда не нажимайте на спусковой механизм, если комплект не прижат к деревянному бруску или заклепке.

- Всегда отсоединяйте воздушный шланг от заклепочного пистолета, если он не используется в течение длительного времени.

В то время как традиционная оснастка мало изменилась за последние 60 лет, эргономика заклепочного пистолета претерпела значительные изменения. Заклепочные пистолеты и распорки с пониженной вибрацией были разработаны для уменьшения случаев синдрома запястного канала и повышения комфорта оператора.

Наборы заклепок/головки

Пневматические пистолеты используются в сочетании со сменными наборами заклепок или головками. Каждая предназначена для соответствия типу заклепки и месту работы. Хвостовик заклепочной головки предназначен для установки в заклепочный пистолет. Соответствующий заголовок должен точно соответствовать заклепке. Рабочая поверхность жатки должна быть правильно оформлена и гладко отшлифована. Они изготовлены из кованой стали, подвергнутой термообработке, чтобы стать прочными, но не слишком хрупкими. Флеш-колпачки бывают разных размеров. Меньшие по размеру концентрируют движущую силу на небольшой площади для максимальной эффективности. Более крупные распределяют движущую силу по большей площади и используются для клепки тонких шкур.

Соответствующий заголовок должен точно соответствовать заклепке. Рабочая поверхность жатки должна быть правильно оформлена и гладко отшлифована. Они изготовлены из кованой стали, подвергнутой термообработке, чтобы стать прочными, но не слишком хрупкими. Флеш-колпачки бывают разных размеров. Меньшие по размеру концентрируют движущую силу на небольшой площади для максимальной эффективности. Более крупные распределяют движущую силу по большей площади и используются для клепки тонких шкур.

Коллекторы без заподлицо должны соприкасаться с центральными двумя третями головки заклепки. Они должны быть достаточно мелкими, чтобы допускать легкое опрокидывание головы при вождении и некоторую несоосность, не нарушая заклепочную поверхность. Необходимо соблюдать осторожность, чтобы соответствовать размеру заклепки. Слишком маленькая головка отмечает заклепку; в то время как один слишком большой отмечает материал.

Коллекторы заклепок изготавливаются в различных стилях. [Рис. 7] Короткая прямая жатка лучше всего подходит, когда пистолет можно поднести близко к обрабатываемой поверхности. Смещенные головки можно использовать для доступа к заклепкам в труднодоступных местах. Иногда необходимы длинные жатки, когда нельзя приблизить пистолет к работе из-за структурных помех. Головки заклепок следует содержать в чистоте.

Смещенные головки можно использовать для доступа к заклепкам в труднодоступных местах. Иногда необходимы длинные жатки, когда нельзя приблизить пистолет к работе из-за структурных помех. Головки заклепок следует содержать в чистоте.

| Рисунок 7. Заголовки для заклепок |

Сжатие, вытягивающие

Compression Compression (Squeezing). Поскольку RIVET, используемый только для SLESBLESE ON ARSIVERSING OR SARESTIONS ON ARSESTING SARESTIONS ONALE SARIVERSE ONALY SARIVERSERSING SARIVERSERSIN там, где позволяют условия, и где досягаемость заклепочного пресса достаточно глубокая. Три типа заклепочных прессов — ручные, пневматические и пневмомеханические — работают по одному и тому же принципу. В ручном прессе с заклепками сжатие обеспечивается ручным давлением; в пневматическом прессе для заклепок давлением воздуха; а в пневматическом — за счет комбинации воздушного и гидравлического давления. Одна челюсть неподвижна и служит распоркой, другая челюсть подвижна и выполняет осадку. Клепка со сжимателем — это быстрый метод, требующий только одного оператора. 9№ 0011

Одна челюсть неподвижна и служит распоркой, другая челюсть подвижна и выполняет осадку. Клепка со сжимателем — это быстрый метод, требующий только одного оператора. 9№ 0011

Эти заклепочники оснащены либо С-образным хомутом, либо хомутом типа «крокодил» различных размеров для установки заклепок любого размера. Работоспособность коромысла измеряется его зазором и досягаемостью. Зазор — это расстояние между подвижной челюстью и неподвижной челюстью; досягаемость — это внутренняя длина горловины, измеренная от центра концевых наборов. Концевые наборы для заклепочных прессов служат для той же цели, что и наборы заклепок для пневматических заклепочных пистолетов, и доступны с головками того же типа, которые взаимозаменяемы для любого типа заклепочной головки. Одна часть каждого комплекта вставляется в неподвижную губку, а другая часть помещается в подвижную губку. Изготовленный комплект головной части по возможности размещается на стационарной челюсти. Во время некоторых операций может возникнуть необходимость перевернуть концевые комплекты, установив изготовленный головной концевой комплект на подвижную губку.

Микробритвы

Микробритвы используются, если гладкость материала (например, кожи) требует, чтобы все заклепки с потайной головкой забивались в пределах определенного допуска. [Рис. 8] Этот инструмент имеет резак, упор и две ножки или стабилизаторы. Режущая часть микробритвы находится внутри упора. Глубину реза можно отрегулировать, потянув наружу упор и повернув его в любом направлении (по часовой стрелке для более глубоких пропилов). Отметки на упоре позволяют регулировать на 0,001 дюйма. Если микробритва отрегулирована и удерживается правильно, она может срезать головку потайной заклепки с точностью до 0,002 дюйма, не повреждая окружающий материал.

| Рис. 8. Микробритва |

Регулировку всегда следует выполнять в первую очередь на обрезках материала. При правильной регулировке микробритва оставляет маленькую круглую точку размером с булавочную головку на заклепке с микробритвой.

80

80

00

00

Губки, входящие в конструкцию головки, крепко захватывают стержень.

Губки, входящие в конструкцию головки, крепко захватывают стержень.

Исключение – крепежные детали данного типа, произведенные из твердых сплавов, и предусматривающие предваряющий установку нагрев;

Исключение – крепежные детали данного типа, произведенные из твердых сплавов, и предусматривающие предваряющий установку нагрев;

То есть надежность скрепления затягивает процесс разборки.

То есть надежность скрепления затягивает процесс разборки.

PT-4500-MIL-1 является логичным дополнением для любой организации, обычно требующей 1 Возможность заклепки диаметром 4 дюйма. Стандартный узел съемной головки PT-4500 (захваты, держатель захвата и носовая трубка) взаимозаменяем с любым заклепочником FSI (D-100, D-180, D-700C, PT-100, PT-3000 и PT-4000). поэтому предлагает избыточность и снижение уровня запасов запасных частей.

PT-4500-MIL-1 является логичным дополнением для любой организации, обычно требующей 1 Возможность заклепки диаметром 4 дюйма. Стандартный узел съемной головки PT-4500 (захваты, держатель захвата и носовая трубка) взаимозаменяем с любым заклепочником FSI (D-100, D-180, D-700C, PT-100, PT-3000 и PT-4000). поэтому предлагает избыточность и снижение уровня запасов запасных частей. Благодаря возможности быстрого удлиненного хода этот инструмент сравним с большинством всех пневматических заклепок, тем самым оптимизируя время цикла между установкой любой глухой заклепки.

Благодаря возможности быстрого удлиненного хода этот инструмент сравним с большинством всех пневматических заклепок, тем самым оптимизируя время цикла между установкой любой глухой заклепки.

Заклепочный пистолет следует использовать только для одной цели: для забивания или установки заклепок.

Заклепочный пистолет следует использовать только для одной цели: для забивания или установки заклепок.