Содержание

Как установить заклёпки на кожу

Инструменты для кожи «Hermes Tools»

Видео об установке медных заклёпок на кожу.

Рейтинг

★

★

★

★

★

5.0

(1 голос)

Инструменты для кожи «Hermes Tools»

Россия, Санкт-Петербург

Магазин (926)

Блог (43)

Следите за творчеством мастера

Мастер-классы по теме

Ключевые слова

- Ключевые слова

- заклепки для кожи

- медные заклепки

- установка фурнитуры

- установка заклепок

- установка заклепок для кожи

- как клепать кожу

- hermes tools

- установка медных заклепок

- установка заклепок на кожу

- медные заклепки для кожи

- заклепки для кожи установка

- как установить заклепки

- как устанавливать заклепки

- как ставить заклепки

- работа с кожей

- заклепки на кожу

- медные заклепки на кожу

- чем склепать кожу

- чем соединить кожу

- длинные заклепки

Рубрики мастер-классов

Do It Yourself / Сделай сам

Recycle / Вторая жизнь вещей

Tворим с детьми

Бижутерия своими руками

Валяние

Вышивка

Вязание

Декорирование

Декупаж

Дизайн и декор интерьера

Живопись и рисование

Керамика

Ковроделие

Косметика ручной работы

Кружевоплетение

Кулинария

Куклы и игрушки

Лепка

Материалы для творчества

Мебель своими руками

Миниатюра

Обувь своими руками

Одежда своими руками

Организация пространства

Пирография

Плетение

Прядение

Работа с бисером

Работа с бумагой

Работа с кожей

Работа с металлом

Работа с мехом

Работа со стеклом

Реставрация

Роспись

Свечи своими руками

Скрапбукинг

Столярное дело

Сумки своими руками

Ткачество

Упаковка своими руками

Флористика

Фотография и видео

Художественная резьба

Шитье

Мастер-класс по установке металлофурнитуры с помощью пресса

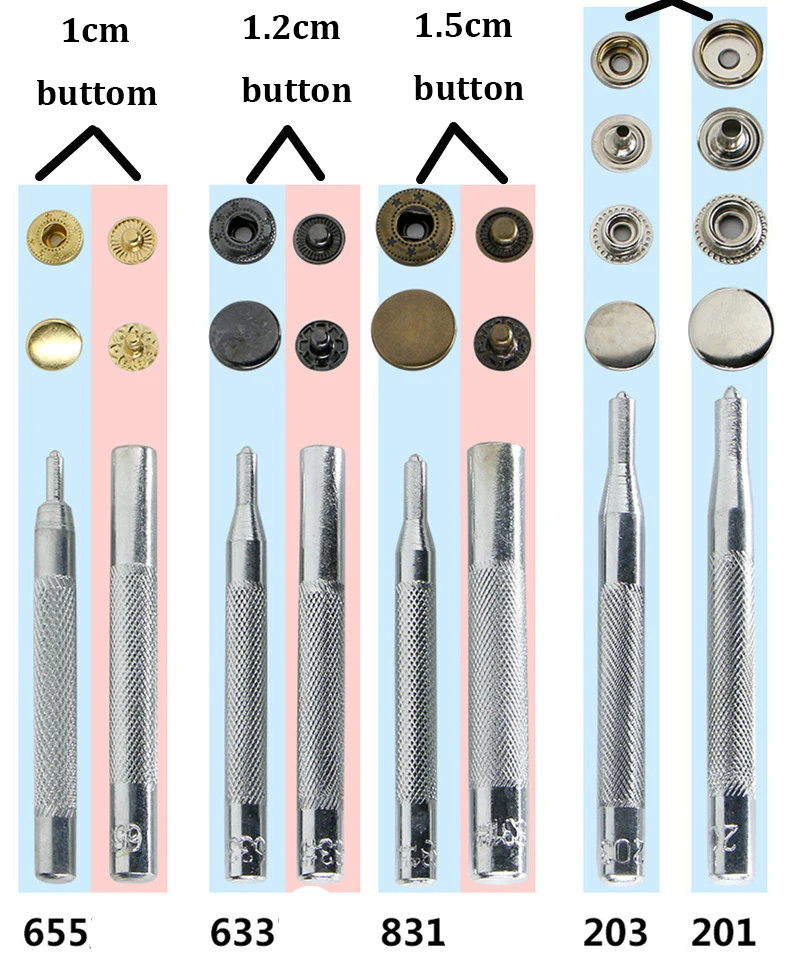

С помощью пресса на различные изделия можно устанавливать: люверсы, хольнитены, кнопки, джинсовые пуговицы. Мы рассмотрим порядок работы с наиболее популярными видами фурнитуры и насадками для пресса, с помощью которых эта фурнитура ставится. Набор насадок для каждого мастера может быть различным. Если шить трикотажную одежду для малышей, то не обойтись без рубашечных кнопок 9,5 мм, для детской верхней одежды и плотного трикотажа у взрослых чаще всего используются кнопки 12,5 мм, для верхней одежды у взрослых кнопки 15 мм, для укрепления и декорирования джинсов, другой одежды, сумок используются хольнитены, для отверстий под кулиску, в поясе, и т.п. – люверсы или блочки различных размеров. Фурнитура с декоративными элементами, таких как стразы/выемки/насечки чаще всего требует особых насадок, мы в этом МК в основном рассматриваем стандартную фурнитуру.

Мы рассмотрим порядок работы с наиболее популярными видами фурнитуры и насадками для пресса, с помощью которых эта фурнитура ставится. Набор насадок для каждого мастера может быть различным. Если шить трикотажную одежду для малышей, то не обойтись без рубашечных кнопок 9,5 мм, для детской верхней одежды и плотного трикотажа у взрослых чаще всего используются кнопки 12,5 мм, для верхней одежды у взрослых кнопки 15 мм, для укрепления и декорирования джинсов, другой одежды, сумок используются хольнитены, для отверстий под кулиску, в поясе, и т.п. – люверсы или блочки различных размеров. Фурнитура с декоративными элементами, таких как стразы/выемки/насечки чаще всего требует особых насадок, мы в этом МК в основном рассматриваем стандартную фурнитуру.

У всех насадок для пресса есть пара ответных деталей – нижняя и верхняя. На верхней насадке должна быть резьба для вкручивания в пресс, делаем это до упора, но без лишних усилий. Нижняя насадка просто вставляется в паз нижней части пресса. У некоторых насадок (например, кнопок «Альфа») две пары насадок, которые отвечают за установку двух частей кнопок.

У некоторых насадок (например, кнопок «Альфа») две пары насадок, которые отвечают за установку двух частей кнопок.

Для установки люверсов, хольнитенов, кнопок «Альфа», «Анорак» и т.п. требуются пробойники разных размеров, чтобы пробивать в ткани отверстие фиксированного диаметра. Нижняя насадка под пробойник тоже необходима, достаточно приобрести одну. У меня три пробойника – на 2мм, 4мм и 6 мм, с помощью которых выполняю различные отверстия для всевозможной фурнитуры. Если изредка нужно сделать отверстие большего диаметра, я пробиваю отверстие на 6 мм и аккуратно подрезаю маленькими ножницами до нужного мне размера. Пробивать отверстие целесообразно вместе с кусочком укрепляющей ткани, так получается быстрее. И проще сначала пробить все отверстия, а потом заменить насадки на прессе и затем поставить металлофурнитуру. На этом этапе важно правильно разметить расположение будущей фурнитуры, ведь если пробить отверстия в неправильном месте, то дефект будет почти невозможно исправить.

Маленькая ремарка. Читала где-то, что есть практика устанавливать сначала нижние части кнопок, слегка смазывать штырьки мелом и размечать отверстия для верхних кнопок, просто совместив с верхней частью изделия и слегка похлопав по ткани, по этим следам пробивая отверстие. Вероятно, получается очень быстро. Но мне нравится наоборот, хоть трачу много времени, стараясь соблюсти ровное расстояние между кнопками, вымеряю эти расстояния, отмечаю карандашом, или самоисчезающим маркером, или булавками по двум осям (последние два варианта хороши для рубашечных кнопок, там отверстие не пробивается, поэтому может остаться след от разметки). Кнопки будут видны именно с лица, и хочется, чтобы они находились на равном расстоянии, поэтому устанавливаю сначала верхние части, а уже потом под них ставлю нижние.

Помимо насадок и металлофурнитуры могут потребоваться укрепительные пластиковые колечки, которые помогают фурнитуре удерживать ткань, предпочтительно использовать их, но можно обойтись и другими средствами. Особо хочется обратить внимание на толщину ткани под кнопкой. На кнопках обычно написано, для тканей какой плотности они предназначены, на это стоит обратить внимание. В продаже встречается фурнитура для сумок, предназначенная для толстых тканей, расстояние между ответными частями кнопки больше обычного, поэтому такая фурнитура не подойдет для обычных тканей. Если фурнитура ставится лишь на 1 слой тонкой или средней ткани, то совершенно необходимо усилить это место с изнанки – либо укрепительным колечком, либо проложить под кнопку, например, 2-3 слоя трикотажа. Впоследствии можно с аккуратно обрезать излишки, оставив 1-2 мм вокруг кнопки; либо при наличии подклада/подборта/обтачки вставить этот укрепляющий лоскуток между слоями ткани, чтобы он был не виден и с изнанки. Для укрепления хольнитенов на плащевой ткани использую 2 слоя обычного флиса, держится всё замечательно. В любом случае тонкие ткани нужно как-то стабилизировать. Оговорюсь, что я не использую клеевые при этих операциях, пока, к счастью, ни одна кнопка не вылетела, но на рыхлых/сложных/тянущихся тканях можно проклеить место установки флизелином.

Особо хочется обратить внимание на толщину ткани под кнопкой. На кнопках обычно написано, для тканей какой плотности они предназначены, на это стоит обратить внимание. В продаже встречается фурнитура для сумок, предназначенная для толстых тканей, расстояние между ответными частями кнопки больше обычного, поэтому такая фурнитура не подойдет для обычных тканей. Если фурнитура ставится лишь на 1 слой тонкой или средней ткани, то совершенно необходимо усилить это место с изнанки – либо укрепительным колечком, либо проложить под кнопку, например, 2-3 слоя трикотажа. Впоследствии можно с аккуратно обрезать излишки, оставив 1-2 мм вокруг кнопки; либо при наличии подклада/подборта/обтачки вставить этот укрепляющий лоскуток между слоями ткани, чтобы он был не виден и с изнанки. Для укрепления хольнитенов на плащевой ткани использую 2 слоя обычного флиса, держится всё замечательно. В любом случае тонкие ткани нужно как-то стабилизировать. Оговорюсь, что я не использую клеевые при этих операциях, пока, к счастью, ни одна кнопка не вылетела, но на рыхлых/сложных/тянущихся тканях можно проклеить место установки флизелином.

Для рубашечных кнопок 9,5 мм оптимальна толщина окантованного бейкой среза в 3-4 сложения (вместе с основной тканью получается 4-5 слоёв ткани), дополнительно укреплять места установки кнопок не требуется.

Для надежной установки кнопок важны еще два момента – во-первых, пробиваемое отверстие не должно быть слишком большим, лучше пробить меньшее отверстие, чем слишком большое, в противном случае в процессе эксплуатации фурнитура вылетит… Во-вторых, прикладываемое усилие должно быть значительным, между установленными частями фурнитуры в итоге не должно быть малейшего зазора. Хоть рычаг на рукоятке пресса позволяет ставить кнопки без титанических усилий, давить на ручку всё же требуется до упора. Пожалуй, есть и «в-третьих»)), и это, пожалуй, самое важное условие – хорошая металлофурнитура. Кнопки no-name как тщательно ни устанавливай, это будет чаще всего без 100%-й гарантии (устроит вас гарантия в условных 95%, если вещь предназначена в подарок или на заказ?), а фирменные будут стоять надёжно и служить верой и правдой долгие годы. Более того, металлические части хороших кнопок не содержат никеля, вредного при соприкосновении с кожей, особенно важно это для детской одежды.

Более того, металлические части хороших кнопок не содержат никеля, вредного при соприкосновении с кожей, особенно важно это для детской одежды.

Для успешной установки кнопок следует обращать внимание на центрирование частей кнопок относительно насадок, чтобы кнопка в насадке лежала точно по центру и располагалась строго горизонтально. Особенно важен этот пункт, когда есть несоответствие размеров насадок и фурнитуры. С точки зрения теории, это неправильно, но не слишком целесообразно из-за разовой установки пары кнопок покупать дорогие насадки, и в магазинах зачастую отсутствуют требуемые насадки к прессу – и практически можно с успехом устанавливать кнопки, слегка не подходящие по размеру к насадкам, подробней пишу ниже.

Важно!!! Я не призываю вас ставить фурнитуру не предназначенными для этого насадками. Безусловно, лучше пользоваться специальными (!!!), если есть возможность их купить.

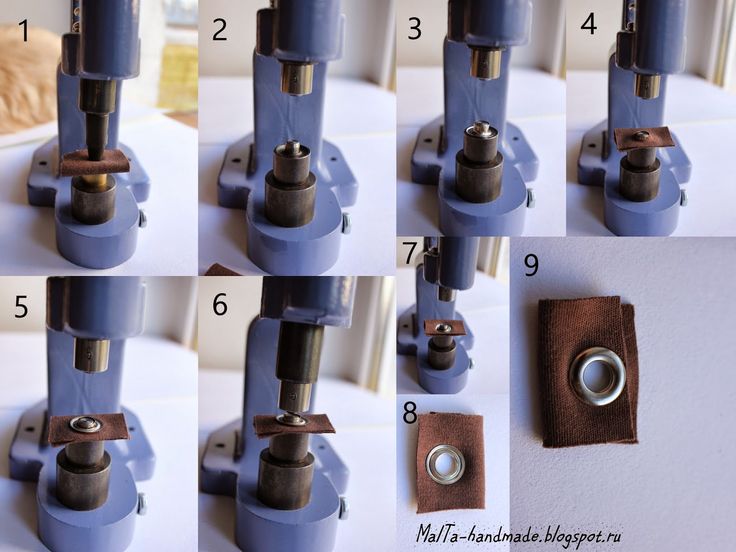

Люверсы

Люверсы используются для оформления отверстий под шнуры, шляпную резинку, тесьму и т. п. Размер люверсов определяется по диаметру отверстия. С помощью насадки к прессу «TEP-1» можно устанавливать и блочки, они состоят лишь из одной детали и от люверсов они отличаются отсутствием ответного кольца, считается, что это менее надёжная конструкция. Тем не менее, их применение может быть оправдано в декоративных целях и в местах изделия без особой нагрузки на этот узел. Пробойники к люверсам используются такого же или чуть меньшего диаметра.

п. Размер люверсов определяется по диаметру отверстия. С помощью насадки к прессу «TEP-1» можно устанавливать и блочки, они состоят лишь из одной детали и от люверсов они отличаются отсутствием ответного кольца, считается, что это менее надёжная конструкция. Тем не менее, их применение может быть оправдано в декоративных целях и в местах изделия без особой нагрузки на этот узел. Пробойники к люверсам используются такого же или чуть меньшего диаметра.

У меня насадка под диаметр отверстия люверсов 4 мм успешно опробована для люверсов 4мм и 4,5 мм, ещё есть насадка на 6 мм, а насадка под 8 мм устанавливает люверсы 8мм и 8,7 мм. Слегка отличающиеся по размеру люверсы просто нужно аккуратно расположить по центру.

Порядок работы (люверсы 8,7 мм):

1. Пробиваем отверстие в ткани и в прокладке.

2. Меняем в прессе пробойник на насадку к люверсам.

3. Кладем на нижнюю часть пресса деталь люверса штырьком наверх.

4. Совмещаем штырёк с отверстием на ткани, изнаночная сторона лежит сверху, добавляем сверху при необходимости кусочек ткани или укрепительное колечко.

Совмещаем штырёк с отверстием на ткани, изнаночная сторона лежит сверху, добавляем сверху при необходимости кусочек ткани или укрепительное колечко.

5. Сверху размещаем ответную шайбу. Внимание! Шайба должна лежать выгнутой частью вниз, как чашечка – так она лучше закрепляет слои ткани.

6. Плавно и сильно нажимаем на рукоятку пресса до упора.

7. Штырёк развальцовывается, зажимая ткань и шайбу.

8. Вид с изнанки.

9. Вид с лицевой стороны. Готово!

То же самое – на примере люверсов 4,5 мм.

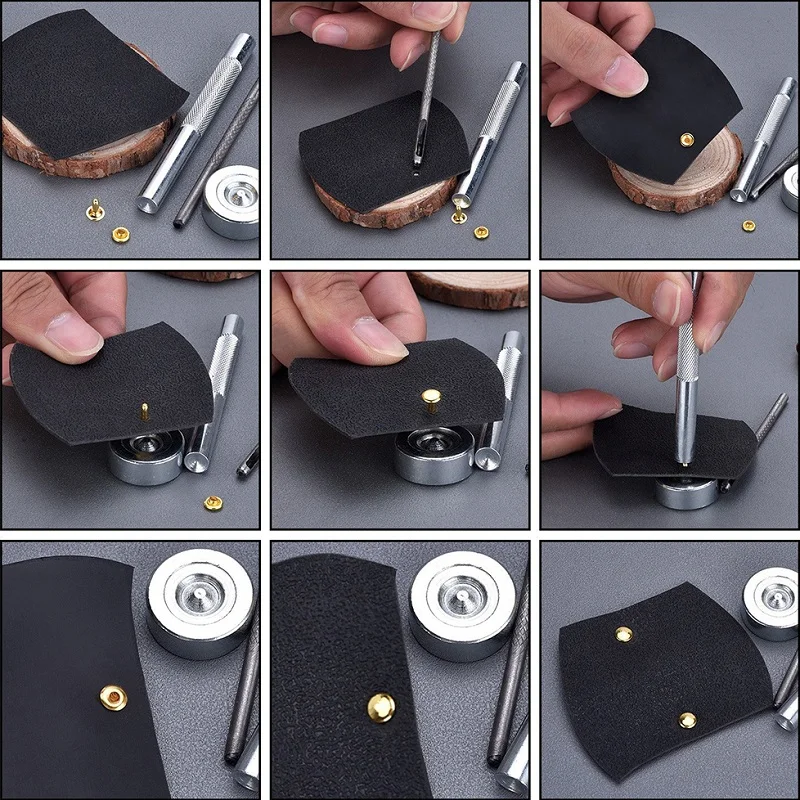

Хольнитены

Хольнитены часто используются для усиления деталей, например, для укрепления карманов в джинсах, на сумках и просто для декора. Могут быть двухсторонними, декоративными, например, со стразами или насечками, и обычными. Под декоративные хольнитены в отдельных случаях может потребоваться особые насадки, мы же рассмотрим обычные хольнитены. Размер хольнитенов определяется по внешнему диаметру шляпки. Помимо насадок необходимо приобрести подходящий пробойник для выполнения отверстий. Размер пробойника подбирается под диаметр внутреннего штырька частей хольнитена, так, под хольнитены диаметром 7мм и 9 мм использую пробойник 2 мм. Если вдруг слоёв плотной ткани много, и штырёк не проходит сквозь отверстие, тогда беру более широкий пробойник на 4 мм. Но по возможности стараюсь пробивать меньшее отверстие.

Помимо насадок необходимо приобрести подходящий пробойник для выполнения отверстий. Размер пробойника подбирается под диаметр внутреннего штырька частей хольнитена, так, под хольнитены диаметром 7мм и 9 мм использую пробойник 2 мм. Если вдруг слоёв плотной ткани много, и штырёк не проходит сквозь отверстие, тогда беру более широкий пробойник на 4 мм. Но по возможности стараюсь пробивать меньшее отверстие.

Порядок действий такой:

1. Сделать с помощью пробойника отверстие в ткани.

2. Снять с пресса пробойник, поставить насадки для хольнитенов.

3. Положить внутреннюю часть хольнитена на штырёк нижней насадки.

4. Затем положить пластиковое колечко и/или кусочки укрепительной ткани (если мы ставим хольнитены на джинсы, этого делать не требуется), затем основную ткань лицом вверх, совместив штырёк и отверстие.

5. Затем нужно вручную насадить шпяпку хольнитена на этот штырёк, как правило, при этом раздаётся небольшой щелчок, и шляпка встаёт ровно горизонтально.

6. Плавно и сильно давим на ручку пресса до упора.

7. Готово!

8. Вид с лицевой стороны.

9. Вид с изнаночной стороны.

10. Другой хольнитен для примера. Вид с изнанки, дополнительно установлено пластиковое колечко.

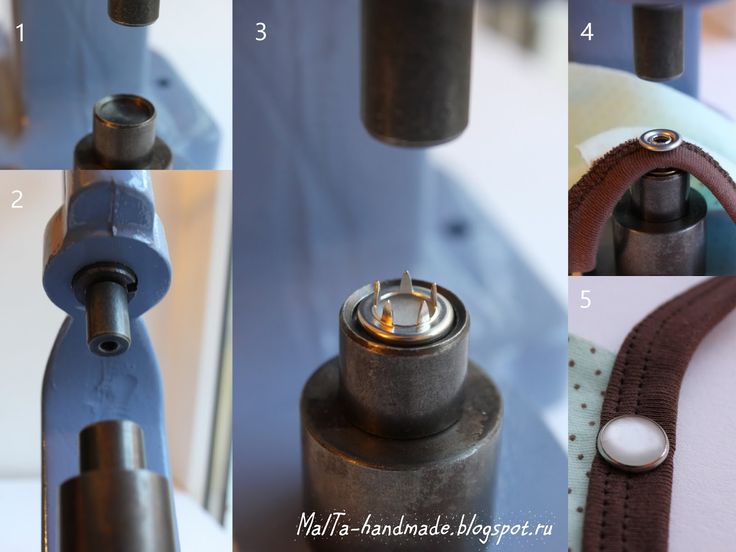

Кнопки «Альфа»

Насадка для кнопок «Альфа», пожалуй, одна из самых полезных для установки металлофурнитуры. С помощью неё можно установить кнопки «Альфа», «Анорак» от Prym, кольцевые кнопки для плотных тканей (с переменным успехом, но вполне реально, для кольцевых кнопок продаются специальные насадки к прессу, и если планируется часто использовать кольцевые кнопки, то лучше приобрести эти насадки). Нижняя часть насадки для кнопок «Альфа-12,5» может потребоваться для установки рубашечных кнопок со шляпкой диаметром около 12 мм, нижняя часть насадки для кнопок «Альфа-15» под кнопки «Анорак» (подробней см. ниже). У меня насадки «Альфа 12,5» и «Альфа 15» под самые популярные размеры шляпки кнопок – соответственно 12,5 мм и 15 мм. Как было написано выше, здесь также потребуется пробойник, для пробивания отверстий в нижней и верхней ткани.

Как было написано выше, здесь также потребуется пробойник, для пробивания отверстий в нижней и верхней ткани.

Рассмотрим кнопку «Альфа» на 15 мм, порядок действий с кнопками диаметром 12,5 мм тот же, только насадки берём соответствующие.

Верхняя кнопка.

1. Сделать с помощью пробойника диаметром 4 мм по разметке через равные промежутки отверстия в ткани – в верхней части изделия и в нижней.

2. Снять пробойник с пресса и поставить насадки для верхней части кнопки. Положить на нижнюю насадку шляпку лицом вниз.

3. Сверху положить ткань лицом вниз, совместив отверстие со штырьком шляпки, положить также укрепляющий кусочек ткани (в идеале он должна быть спрятан между подкладом и верхом изделия, на верхней одежде с утеплителем слой и без того достаточно плотный, дополнительная прокладка не требуется).

4. Вставить ответную часть кнопки в насадку, надпись должна быть вверху.

5. Аккуратно и сильно придавить прессом совмещаемые детальки. Эта часть кнопки ставится обычно с характерным хрустом))

6. Готово! Вид с изнаночной стороны.

7. Вид с лицевой стороны. Ставим аналогично все верхние части кнопок на изделие.

8. Меняем насадку под нижние части кнопок.

9. Кладём на нижнюю насадку внутреннюю, изнаночную часть кнопки, она должна быть с длинным штырьком

10. Затем при необходимости нанизываем на штырёк укрепляющую прокладку, основную ткань лицом вверх.

11. Верхнюю часть кнопки с маленьким штырьком вставляем в верхнюю часть насадки с пластиковым наконечником.

12. Давим сильно и аккуратно, до упора. Аналогично устанавливаем все нижние части кнопок. Так выглядят кнопки «Альфа» с изнаночной стороны.

13. Так кнопки выглядят с лицевой стороны. Готово!

Вариация работы с насадками для кнопок «Альфа». Ставим кнопку «Анорак» от Prym с пластиковой шляпкой диаметром 15мм.

Порядок действий тот же (см. предыдущий пункт). Но при этом мы ставим нижнюю насадку под шляпку нежно-розового цвета от набора насадок «Альфа-15», все остальные насадки – от набора «Альфа-12,5».

Рубашечные кнопки с колечком.

Такие кнопки чаще всего используются в детском трикотаже, а также на футболках с планками у взрослых. Самый популярный размер рубашечных кнопок – 9,5 мм. Комплект насадок к прессу обычно включает в себя три части: две нижних – под колечко и под шляпку, и одну верхнюю под ответные части. Про шляпку читайте чуть ниже, рассмотрим сначала колечки. Рубашечная кнопка состоит из 4 частей, отверстие здесь не пробивается. Кольцевые части (иногда цветные, будем для удобства их так называть) ставятся с лицевой стороны изделия на верхнюю часть кнопки и с изнаночной стороны изделия на нижней части кнопки.

Порядок работы, постараюсь максимально подробно — специально для любителей трикотажа)):

1. Поставить насадки на пресс.

Поставить насадки на пресс.

2. Сначала ставим верхнюю цветную часть кнопки. Вложить плоскую часть кнопки, которая без штырька, в пластиковую часть верхней насадки. Здесь важно правильное центрирование детали в горизонтальной плоскости. Деталька должна лежать «чашечкой», то есть вогнутой частью наверх.

3. Положить цветное колечко зубцами вверх на нижнюю насадку.

4. Сверху расположить верхнюю ткань лицом вниз, для примера использую окантованный лоскуток, толщина ткани здесь оптимальна. Надавить на рукоятку пресса до упора. При этом часто кнопочка «прилипает» к верхней насадке, следует осторожно вытянуть её оттуда. Если вы плотно поставили кнопку, она выйдет оттуда без дефектов. Если кнопка выглядит разболтанной, части не прилегают плотно друг к другу, то лучше сразу переустановить её, чтоб не вылетела при эксплуатации. И это знак, что нужно сильнее давить)) Если же металлические детали плотно совмещены, но ткань всё же выползает из-под кнопки, то это знак, что слои ткани слишком тонкие, значит, требуется подложка, об этом подробно писала выше. Откорректировав своё усилие либо толщину ткани на первой кнопке, ставим остальные уже без проблем. Кстати, новую для себя фурнитуру всегда хорошо опробовать на ненужном лоскутке, при этом риск испортить изделие снижается, а тратится всего лишь одна кнопка. Снять неудачную кнопку можно при помощи отвёртки, вставив её между металлическими частями и слегка повернув. Колечко от новой кнопки желательно вставлять шипами на места старых проколов, как правило, потом совершенно незаметно, что это была вторая попытка)). И эти возможные нюансы в основном касаются проблемных кнопок no-name, фирменные ставятся надёжно и обычно с первого раза.

Откорректировав своё усилие либо толщину ткани на первой кнопке, ставим остальные уже без проблем. Кстати, новую для себя фурнитуру всегда хорошо опробовать на ненужном лоскутке, при этом риск испортить изделие снижается, а тратится всего лишь одна кнопка. Снять неудачную кнопку можно при помощи отвёртки, вставив её между металлическими частями и слегка повернув. Колечко от новой кнопки желательно вставлять шипами на места старых проколов, как правило, потом совершенно незаметно, что это была вторая попытка)). И эти возможные нюансы в основном касаются проблемных кнопок no-name, фирменные ставятся надёжно и обычно с первого раза.

5. Итак, готово! Верхняя часть рубашечной кнопки установлена.

6. Вид с изнанки.

7. Теми же насадками ставим нижнюю часть рубашечной кнопки. Кладём кольцевую часть кнопки цвета металлик шипами наверх. Изнанка ткани находится внизу. Вставляем ответную часть кнопки в пластиковую деталь верхней насадки, штырьком наверх. Стараемся, чтобы эта деталька была вложена горизонтально, без перекосов.

8. Нажимаем плавно и сильно на рукоятку пресса, до упора.

9. Обе части рубашечной кнопки мы поставили рядом. Для примера рассекла срез, чтобы показать, как застёгивается кнопка. Здесь можно видеть, какие части находятся на лицевой и изнаночной сторонах ткани.

10. Так кнопка застёгивается. Готово!

Рубашечные кнопки со шляпкой, «Джерси».

Такие кнопки широко применяются в трикотажных изделиях, от рубашечных кнопок с колечком отличаются лишь сплошной шляпкой, она может быть металлической (цвета металла или крашеной) или с пластиковым покрытием, зубцы всегда металлические. Верхняя насадка та же, что и у рубашечных кнопок с кольцом, нижняя иная – плоская, чтобы расположить шляпку. Порядок работы подробно описан в предыдущем пункте, различие лишь в том, что в пресс ставится нижняя плоская насадка под шляпку. Стандартная насадка под эти кнопки рассчитана на диаметр шляпки 9,5 мм. Если у шляпки диаметр более или менее подходит к насадке, например, Prym 10 мм, то используем насадку на 9,5 мм.

Если диаметр шляпки у кнопок джерси 11 мм (как у Hemline) или 12 мм (Prym), а остальные части как у кнопок 9,5 мм, то можно взять нижнюю насадку под шляпку от кнопок «Альфа-12,5», и это будет так же надёжно. Успешно устанавливала подобные кнопки на 12 мм с перламутровыми шляпками (пр-ва крупной фирмы, но не Prym), но с небольшими нюансами: кнопки надёжно ставились, но при сжатии в прессе перламутровая часть трескалась пополам, оставаясь при этом в рамочке, а если давила слабее, то возникал люфт между частями, и это выглядело не слишком надёжно. В итоге использовала мягкую подложку под нежный перламутр и отрегулировала своё усилие так, что и перламутр остался целым, и кнопка установлена плотно, из десятка кнопок хорошо установила лишь половину, а остальные оказались испорчены. Однако, этот кардиган активно эксплуатируется почти каждый день, кнопки стоят на месте (синий кардиган представлен в коллаже на первом фото).

Попробуем поставить шляпку похожих перламутровых кнопок от Prym, здесь перламутр не трескается, см. фото ниже. Это ещё один балл в пользу качественной фурнитуры)). Но это немного более сложный случай – рубашечная кнопка с диаметром шляпки 12 мм имеет остальные части этого же размера, эти детальки не помещаются в верхнюю пластиковую насадку. Кнопки с интересными декоративными эффектами от Prym выглядят довольно привлекательно. В крупном магазине, где представлено множество насадок к прессу «TEP-1», мне сказали, что у них не бывает таких насадок под рубашечные кнопки размером 12мм, и на складе в том числе. Поскольку больше попыток найти такие насадки не предпринимала, допускаю, что они должны где-то продаваться, и хотела бы их приобрести. Но на первое время нашла выход при помощи подручных средств.

фото ниже. Это ещё один балл в пользу качественной фурнитуры)). Но это немного более сложный случай – рубашечная кнопка с диаметром шляпки 12 мм имеет остальные части этого же размера, эти детальки не помещаются в верхнюю пластиковую насадку. Кнопки с интересными декоративными эффектами от Prym выглядят довольно привлекательно. В крупном магазине, где представлено множество насадок к прессу «TEP-1», мне сказали, что у них не бывает таких насадок под рубашечные кнопки размером 12мм, и на складе в том числе. Поскольку больше попыток найти такие насадки не предпринимала, допускаю, что они должны где-то продаваться, и хотела бы их приобрести. Но на первое время нашла выход при помощи подручных средств.

На фото установка шляпки от рубашечной кнопки 12 мм при помощи насадок от «Альфа-12,5». Нижнюю ответную кнопку ставим так – нижнюю насадку под колечко берем от рубашечных кнопок с кольцом, а верхнюю оставляем от «Альфа».

Полупрозрачные зеленые колечки на 12 мм поместились у меня на нижнюю насадку от рубашечных кнопок 9,5 мм со шляпкой, верхняя насадка стояла «Альфа».

Сложность этой установки только лишь в том, что верхняя насадка берется без пластикового колпачка, поэтому центрирование кнопки производится вручную на глаз, просто нужно точно совместить детали перед сдавливанием. Но если соблюдать обычные правила, нормально прижать все слои, то эти кнопки хорошо держатся.

Джинсовые пуговицы

Такие пуговицы легко ставятся с помощью обычного молотка. Шляпка лицом вниз располагается на плоской поверхности, затем ткань с отверстием в требуемом месте, а сверху «гвоздик». Нужно постучать молотком по этому «гвоздику», чтобы он вошёл в паз. В условиях многоквартирного дома не хочет создавать много шума, намного проще поставить такую пуговицу с помощью пресса. Разумеется, пробойник и здесь пригодится. Откровенно говоря, в момент пробивания имеется определенный шум, но разовый, молотком получится громче, а дальнейшие действия не вызывают шума вовсе. Если на шляпках имеются украшения, то без специальной насадки имеет смысл попробовать подложить под страз кусочек плотного войлока в виде кольца, возможно, всё получится успешно. Если джинсы шьются лишь изредка, можно обойтись и другими насадками, подходящими по размеру. Нижнюю насадку можно взять подходящую по размеру к шляпке (например, «Альфа-15» для маленькой пуговицы) либо вовсе обойтись бруском металла, верхнюю насадку для джинсового гвоздика взять от хольнитенов на 9 мм. Главное здесь – правильно отцентрировать все детали, и джинсовую пуговицу будет легко установить без особых усилий и лишнего шума. У меня специальная насадка для джинсовых пуговиц на 17 мм, ставится такая пуговица, как положено – декоративной шляпкой сверху.

Если джинсы шьются лишь изредка, можно обойтись и другими насадками, подходящими по размеру. Нижнюю насадку можно взять подходящую по размеру к шляпке (например, «Альфа-15» для маленькой пуговицы) либо вовсе обойтись бруском металла, верхнюю насадку для джинсового гвоздика взять от хольнитенов на 9 мм. Главное здесь – правильно отцентрировать все детали, и джинсовую пуговицу будет легко установить без особых усилий и лишнего шума. У меня специальная насадка для джинсовых пуговиц на 17 мм, ставится такая пуговица, как положено – декоративной шляпкой сверху.

Порядок работы:

1. Поставим джинсовую пуговицу 17 мм на подвижной ножке. Нужно пробить отверстие в требуемом месте на ткани, подробности см. выше. У меня здесь кусочек трикотажа, оказавшийся под рукой. На джинсе такая пуговица будет стоять намертво.

2. Крестовой отверткой открутить крепление у основания пресса, снять большую цилиндрическую деталь с пресса (см. на фото справа).

3. Поставить меньшую деталь (на предыдущем фото слева), у меня она прилагалась к прессу. Вкручиваем верхнюю часть насадки для джинсовых пуговиц.

4. Вставляем шляпку джинсовой пуговицы в пластиковый колпачок верхней части насадки.

5. Декоративная сторона должна быть сверху, пуговица держится в пластиковом колпачке.

6. Строго под этой насадкой на основании располагаем нижнюю часть насадки для пуговиц. Вставляем «гвоздик» джинсовой пуговицы в ткань со стороны изнанки. Лицевая сторона ткани лежит сверху. Центрируем нижнюю насадку и этот гвоздик по отношению к верхней насадке. Плавно и сильно нажимаем на рукоятку пресса.

7. Готово!

8. Это вид с изнанки.

Мы рассмотрели установку нескольких видов металлофурнитуры с помощью пресса «TEP-1». Изделия с такой фурнитурой имеют привлекательный вид и хорошие функциональные характеристики, при правильной установке служат долго. Надеюсь, этот мастер-класс немного поможет вам надёжно устанавливать фурнитуру. И пусть у вас всё получится!

И пусть у вас всё получится!

Техническое обслуживание самолетов: основы заклепок — AOPA

Методы, используемые для сборки конструкций самолетов, различаются в зависимости от среды. Деревянные и композитные конструкции можно собирать с помощью клеевых или клеевых соединений. В некоторых металлических самолетах, таких как самолеты Grumman American AA-1/AA-5/GA-7, также используется склеивание, но подавляющее большинство металлических самолетов собирается с использованием повсеместно распространенных заклепок.

Наиболее распространенным креплением для самолетов авиации общего назначения является сплошная заклепка. Концепция проста: просверлите совпадающие отверстия в двух алюминиевых деталях, соедините компоненты, вставьте прочную заклепку, пока изготовленная головка (грибовидная часть заклепки) не будет плотно прилегать к алюминию, и вбейте хвостовую часть заклепки. заклепайте с другой стороны, пока у вас не получится хорошо сформированная головка магазина, которая держит все вместе.

заклепайте с другой стороны, пока у вас не получится хорошо сформированная головка магазина, которая держит все вместе.

Массивные заклепки имеют ряд преимуществ. Они достаточно прочны благодаря тому, что заполняют все отверстие твердым алюминием, нагартованным в процессе забивания. Но еще одним важным фактором является стоимость. Они настолько недороги, что обычно продаются по весу, а не по количеству. Учитывая, что в среднем самолете могут быть тысячи заклепок, стоимость заклепок имеет значение. Однако у цельных заклепок есть и недостатки. Для их правильной установки требуются навыки, а иногда и несколько человек, и им требуется доступ к обеим сторонам материала, чтобы забить заклепку.

Вытянутые заклепки, обычно называемые «заклепками POP», не используются в конструкции сертифицированных металлических самолетов. Отчасти причина в том, что они пришли на вечеринку довольно поздно. Историки нашли свидетельства того, что деревянные заклепки датируются 3000 г. до н.э. в Древнем Египте, а революционная заклепка марки «POP» не была изобретена до 1934 года. Другими факторами, ограничивающими популярность вытянутых заклепок, являются стоимость заклепок и меньшая прочность по сравнению со сплошными заклепками.

Другими факторами, ограничивающими популярность вытянутых заклепок, являются стоимость заклепок и меньшая прочность по сравнению со сплошными заклепками.

Вытяжные заклепки, также известные как глухие заклепки, состоят из двух частей: тела заклепки и стержня. Вы начинаете с одинаковых совпадающих отверстий, удерживая два компонента вместе. Затем заклепка вставляется в отверстие с одной стороны, и с той же стороны используется съемник заклепок (обычно называемый заклепочным пистолетом), чтобы вытащить стержень заклепки. Поскольку весь процесс выполняется с одной стороны соединения, установщик может быть «слепым» с другой стороны детали, отсюда и название: глухие заклепки. Когда заклепочный пистолет натягивает стержень, он стягивает все тело заклепки вместе, заставляя его набухать и формируя головку заклепочного магазина на противоположной стороне. Секрет вытянутой заклепки заключается в небольшой выемке на стержне, которая является слабым местом конструкции. Как только заклепка больше не может быть сжата, вся сила идет на вытягивание стержня, пока он не сломается в этой выемке. Вы слышите хлопок, заклепочный пистолет уходит, и процесс завершен. Вуаля!

Вы слышите хлопок, заклепочный пистолет уходит, и процесс завершен. Вуаля!

Специализированные вытяжные заклепки, такие как структурные заклепки CherryMax, сохраняют часть стержня, которая не отрывается, в качестве структурной части готовой заклепки. Однако прочность наиболее распространенных вытяжных заклепок зависит только от полого корпуса заклепки, и они не так прочны, как сопоставимые цельные заклепки с приводом, поэтому авиаконструкторам приходится использовать большее количество вытянутых заклепок для выполнения той же работы. Например, конструктору может потребоваться использовать пять вытянутых заклепок в месте, где потребуются только три заклепки.

Использование большего количества заклепок на одном пролете не обязательно является плохим компромиссом. Для обшивки самолетов довольно распространенной практикой является использование большего количества заклепок, чем это необходимо конструктивно, чтобы получить гладкий шов между перекрывающимися листами алюминия. В некоторых случаях, если бы дизайнеры использовали только минимально необходимое количество заклепок, перекрывающиеся обшивки имели бы зазоры и выпуклости, которые не выглядели бы хорошо законченным продуктом.

В некоторых случаях, если бы дизайнеры использовали только минимально необходимое количество заклепок, перекрывающиеся обшивки имели бы зазоры и выпуклости, которые не выглядели бы хорошо законченным продуктом.

Это приводит к вопросу: если по эстетическим соображениям вы собираетесь использовать более высокую плотность заклепок, почему бы не заменить их вытянутыми заклепками и сэкономить много времени в процессе? Это именно то, что мы наблюдаем во многих последних проектах самолетов на рынках экспериментальных и легких спортивных самолетов. Уважаемые производители комплектов, такие как Sonex, Murphy, Zenith и Titan, почти полностью полагаются на заклепки для своих самолетов. Это снижает как опыт, так и время, необходимое для сборки самолета, и упрощает создание конструкций с ограниченным доступом, таких как элероны или закрылки.

В «домашней мастерской» SocialFlight T-51 Mustang мы близко познакомимся с клепаными конструкциями и узнаем много нового о том, как в процессе сборки самолетов АОН. Точно так же, как легендарный истребитель Второй мировой войны, созданный по образцу, Titan T-51D Mustang, который мы строим, представляет собой металлический самолет. Однако, в отличие от североамериканского P-51 Mustang, переборки, шпангоуты и обшивка на нашей копии Mustang собираются с помощью комбинации вытянутых заклепок и клея на основной стальной раме. Рядом с «Как вы собираетесь вынести готовый самолет из дома?» Использование вытянутых заклепок по сравнению со сплошными заклепками — это частый вопрос, который мы получаем о нашем проекте. Надеюсь, мы ответили на некоторые из этих вопросов здесь.

Точно так же, как легендарный истребитель Второй мировой войны, созданный по образцу, Titan T-51D Mustang, который мы строим, представляет собой металлический самолет. Однако, в отличие от североамериканского P-51 Mustang, переборки, шпангоуты и обшивка на нашей копии Mustang собираются с помощью комбинации вытянутых заклепок и клея на основной стальной раме. Рядом с «Как вы собираетесь вынести готовый самолет из дома?» Использование вытянутых заклепок по сравнению со сплошными заклепками — это частый вопрос, который мы получаем о нашем проекте. Надеюсь, мы ответили на некоторые из этих вопросов здесь.

Если вы хотите следить за ходом сборки T-51, обязательно посетите веб-сайт SocialFlight и посмотрите наши видеоролики о сборке SocialFlight T-51D Mustang на YouTube. Подсказка: мы дарим крутые футболки некоторым нашим поклонникам вокала. До следующего раза… Счастливого полета!

Джефф Саймон

Джефф Саймон — механик A&P, IA, пилот и владелец самолета. Последние 22 года он продвигал техническое обслуживание самолетов с участием владельца и создал первый инструмент для проверки редукторных муфт генератора переменного тока, доступный на сайте ApproachAviation. com. Джефф также является создателем SocialFlight, бесплатного мобильного приложения и веб-сайта, который отображает более 20 000 авиационных событий, стодолларовых направлений для гамбургеров, а также предлагает образовательные авиационные видео. Бесплатные приложения доступны для устройств iOS и Android. Пользователи также могут посетить сайт www.SocialFlight.com.

com. Джефф также является создателем SocialFlight, бесплатного мобильного приложения и веб-сайта, который отображает более 20 000 авиационных событий, стодолларовых направлений для гамбургеров, а также предлагает образовательные авиационные видео. Бесплатные приложения доступны для устройств iOS и Android. Пользователи также могут посетить сайт www.SocialFlight.com.

Перейти к профилю Джеффа Саймона

Передовой опыт – цельные заклепки

Большое количество строителей получат множество возможностей отточить свои навыки клепания в ходе работы над проектом. Это потому, что большое количество комплектов самолетов сделано из металла. У строителей этих самолетов будут буквально тысячи заклепок, которые нужно вкручивать, раскручивать, заменять и, во многих случаях, вытягивать.

Даже если вы не строите металлический самолет, вполне может быть возможность вбить несколько заклепок. В любом случае, это навык, которым должны обладать авиастроители, хотя бы на скромном уровне. Обладая этими базовыми знаниями и несколькими инструментами, практически любой самолетостроитель может выполнить хорошую работу по установке заклепок с небольшой практикой. Передовая практика предполагает правильное выполнение этой операции с правильными заклепками, установленными с правильным расстоянием и зазором по краям.

Обладая этими базовыми знаниями и несколькими инструментами, практически любой самолетостроитель может выполнить хорошую работу по установке заклепок с небольшой практикой. Передовая практика предполагает правильное выполнение этой операции с правильными заклепками, установленными с правильным расстоянием и зазором по краям.

Типы заклепок

Существует множество различных типов заклепок, но лишь относительно немногие представляют интерес для авиастроителей-любителей, поэтому мы сосредоточимся на них и направим вас к AC43.13-1B для получения дополнительной информации о них. многие типы заклепок, которые не относятся к нам. Заклепки, которые мы, вероятно, будем использовать, можно грубо сгруппировать в сплошные заклепки и вытяжные или глухие заклепки. Поскольку в предыдущей статье мы рассмотрели глухие заклепки, в этой статье мы сосредоточимся на цельных авиационных заклепках. Сплошные заклепки изготавливаются из различных металлов и сплавов, но чаще всего строители-экспериментаторы используют алюминий или монель.

Заклепки из монеля

Заклепки из монеля имеют ограниченное применение, в основном для соединения деталей из нержавеющей стали. Их также можно использовать для соединения деталей из титана. Эти металлы можно найти почти исключительно в области брандмауэра большинства самолетов. Они предпочтительны для этого применения, потому что они довольно огнестойкие и имеют низкую склонность к коррозии при контакте с нержавеющей сталью или титаном. Монель имеет температуру плавления около 2400F по сравнению с алюминием при 1040F. Заклепки с универсальной головкой из монеля имеют обозначение MS20615. Размеры обозначаются суффиксом, например: -4M4, где первые 4 – диаметр в 1/32 дюйма, M – монель, а последние 4 – длина в 1/16 дюйма. Таким образом, 1/8-дюймовая заклепка из монеля длиной 1 дюйм будет отображаться как MS20615-4M4. Заклепки из монеля труднее забивать и раскручивать, чем алюминиевые заклепки, из-за их более высокой прочности и склонности к упрочнению.

Алюминиевые заклепки

Наиболее распространенные авиационные заклепки, известные как заклепки «AD», изготавливаются из твердого алюминиевого сплава. Их легко узнать по небольшой ямочке в центре головы. Мягкие заклепки, изготовленные из чистого алюминия, называются заклепками «А» и не имеют такого углубления. Другие типы заклепок имеют другую маркировку, которая более подробно описана в AC43.13-1B. Как правило, не используйте алюминиевые заклепки, у которых нет небольшого углубления в центре головки, за исключением особых случаев.

Их легко узнать по небольшой ямочке в центре головы. Мягкие заклепки, изготовленные из чистого алюминия, называются заклепками «А» и не имеют такого углубления. Другие типы заклепок имеют другую маркировку, которая более подробно описана в AC43.13-1B. Как правило, не используйте алюминиевые заклепки, у которых нет небольшого углубления в центре головки, за исключением особых случаев.

Спонсор освещения авиашоу:

Алюминиевые заклепки AD бывают следующих основных конфигураций: универсальная головка (похожая на круглую, но не совсем такая же), обозначенная как AN470AD или MS20470, и заклепки с потайной головкой или с потайной головкой, форма которых подходит для отверстие с потайной головкой на 100 градусов, обозначенное как AN426AD или MS20426. Длина и диаметр указаны в суффиксе, где первое число означает диаметр в 1/32 дюйма, а второе число — длину рукоятки в 1/16 дюйма. Заклепка AD с универсальной головкой диаметром 1/8 дюйма и длиной захвата 1/4 дюйма будет обозначаться как AN470AD-4-4 или MS20470-4-4. Более мягкие заклепки A будут обозначаться так же, за исключением того, что AD будет заменен на A.

Более мягкие заклепки A будут обозначаться так же, за исключением того, что AD будет заменен на A.

В некоторых случаях могут быть доступны заклепки половинной длины, длина которых находится на полпути к стандартным размерам. Например, если вам нужна плоская заклепка размером 3/23 дюйма и длиной 7/32 дюйма, вы можете заказать заклепку AN426AD-3-3,5. Конечно, вы также можете просто отрезать лишнюю длину более длинной заклепки, но в некоторых случаях может быть удобнее использовать заклепки половинной длины. Эти размеры часто бывает трудно найти, поэтому может потребоваться некоторое усилие, чтобы найти источник.

Заклепки типа AD с большим стержнем, иногда называемые заклепками типа «oops», доступны в ограниченных размерах для замены заклепок в поврежденных отверстиях. Упс происходит из-за того, что они часто используются для замены поврежденных или плохо закрученных заклепок, которые затем плохо высверливаются, образуя слишком большое отверстие. Они доступны в ограниченных размерах с обозначением NAS109. 7.

7.

Некоторые считают, что заклепки AD можно отжигать, чтобы облегчить их забивание. Хотя некоторые типы заклепок можно подвергать отжигу, это не относится к заклепкам AD. Не пытайтесь отжигать или каким-либо другим образом подвергать термообработке заклепки AD. Термическая обработка T4, с которой они поставляются, очень стабильна во времени и не может быть продублирована или изменена в полевых условиях.

На этом рисунке из руководства по сборке Glasair для Sportsman показано, когда следует использовать углубление, а когда разрешено зенкование в соответствии с передовой практикой. Никогда не зенковайте, если верхняя обшивка недостаточно толстая, чтобы полностью вместить зенковку.

Правильный выбор длины цельной заклепки очень важен, потому что слишком длинная заклепка будет иметь тенденцию изгибаться, а не образовывать хорошую головку, а слишком короткая заклепка образует слишком маленькую головку. Для ясности, головка цеха — это головка, которую формирует изготовитель самолета при установке заклепки. Это противоположно изготовленной головке, которая должна оставаться неизменной.

Это противоположно изготовленной головке, которая должна оставаться неизменной.

Типичный комплект металлических самолетов включает заклепки различной длины. Оптимальная длина сплошной заклепки будет равна толщине соединяемого материала плюс выступающий конец, равный диаметру заклепки, умноженному на 1,5. Например, 1/8-дюймовая заклепка должна иметь выступающий хвост размером 1,5 x 0,125 дюйма или 0,188 дюйма. Если вы добавите это к двум листам алюминия толщиной 0,032 дюйма, вы получите общую длину 0,252 дюйма или около дюйма.

При правильном сжатии или забивании головка цельной заклепки должна составлять половину диаметра заклепки по высоте и 1,5 диаметра заклепки по ширине. Это идеальные размеры головки магазина, но, как видно из приведенной выше таблицы, существует довольно широкий допустимый диапазон этих размеров в соответствии с военными спецификациями. Таким образом, заклепку со слегка отклоненной головкой не следует заменять, если она не выходит за пределы этого диапазона. Aircraft Spruce и другие поставщики продают недорогие датчики головок заклепок, которые могут дать вам быстрое представление о том, как формируются головки ваших заклепочных мастерских. Через некоторое время вам не понадобится датчик, но хорошо иметь его, когда вы начинаете.

Aircraft Spruce и другие поставщики продают недорогие датчики головок заклепок, которые могут дать вам быстрое представление о том, как формируются головки ваших заклепочных мастерских. Через некоторое время вам не понадобится датчик, но хорошо иметь его, когда вы начинаете.

Ручной соковыжималка хорошо работает там, где есть доступ к открытому краю. Однако, если таких заклепок много, намного удобнее пневмовыжималка.

Как установить заклепки

Заклепки должны быть сжаты или вбиты (в основном забиты) в форму с помощью любого из ряда соответствующих инструментов. Классическими инструментами для заклепывания являются пневматический заклепочный пистолет и распорная планка, но есть несколько других вариантов, по крайней мере, в определенных ситуациях. К ним относятся заклепочная рама и безударный молоток, ручной заклепочный пресс или пневматический заклепочный пресс. Какие бы инструменты вы ни использовали, процесс начинается с чистого отверстия в двух или более кусках металла или другого материала. Отверстие должно быть плотным, без заусенцев, мешающих соединению материала. В таблице указаны оптимальный размер отверстия и максимальный размер отверстия для обычных заклепок. Если размер отверстия превышает максимальный, то отверстие необходимо рассверлить до следующего большего размера и использовать заклепку большего размера.

Отверстие должно быть плотным, без заусенцев, мешающих соединению материала. В таблице указаны оптимальный размер отверстия и максимальный размер отверстия для обычных заклепок. Если размер отверстия превышает максимальный, то отверстие необходимо рассверлить до следующего большего размера и использовать заклепку большего размера.

Строитель RV-8 Эдди Роведдер демонстрирует обратную клепку на этом участке пола. Металлическая пластина, встроенная в верхнюю часть его верстака, отлично справляется с этой задачей. Головка фабрики поддерживается пластиной, а головка цеха образована задним клепальщиком.

Заклепочная пластина в столешнице с ковровым покрытием. Это идеальная установка для обратной клепки небольших деталей. Обратите внимание на набор заклепок в заклепочном пистолете.

Секция пола RV-8 идеально подходит для заклепки. Набор задних заклепок показан здесь в заклепочном пистолете.

В случае плоских заклепок отверстие зенкуется или делается углубление после сверления, чтобы вместить плоскую головку. Решение о углублении или зенковке должно основываться на толщине каждого соединяемого куска материала. В некоторых случаях на одной части можно сделать ямочки, а на другой утопить. В этом случае зенковка должна быть достаточно большой, чтобы позволить листу с ямочками правильно войти в зенковку другой детали, но не настолько большой, чтобы допустить какое-либо движение листа с ямочками в зенкованом отверстии. Зенковки или углубления должны быть такого размера, чтобы головка заклепки выступала над поверхностью или под ней не более чем на 0,006 дюйма. Излишне говорить, что зенковку необходимо удерживать прямо в отверстии, чтобы образовалась ровная выемка для плоских головок заклепок.

Решение о углублении или зенковке должно основываться на толщине каждого соединяемого куска материала. В некоторых случаях на одной части можно сделать ямочки, а на другой утопить. В этом случае зенковка должна быть достаточно большой, чтобы позволить листу с ямочками правильно войти в зенковку другой детали, но не настолько большой, чтобы допустить какое-либо движение листа с ямочками в зенкованом отверстии. Зенковки или углубления должны быть такого размера, чтобы головка заклепки выступала над поверхностью или под ней не более чем на 0,006 дюйма. Излишне говорить, что зенковку необходимо удерживать прямо в отверстии, чтобы образовалась ровная выемка для плоских головок заклепок.

Когда отверстие под заклепку будет правильно просверлено и очищено от заусенцев (и при необходимости раззенковано), пришло время установить заклепку. Вставьте в отверстие заклепку нужного диаметра и длины. Многие строители любят заклеивать заклепки клепальной лентой или синей малярной лентой. Это удерживает заклепку на месте и обеспечивает небольшую защиту головки заклепки и окружающего материала. В качестве альтернативы другие строители наклеивают ленту на конец набора заклепок.

В качестве альтернативы другие строители наклеивают ленту на конец набора заклепок.

Если необходимо установить ряд заклепок, рекомендуется сначала установить держатели листов Cleco в каждое третье отверстие, а затем начать с установки заклепки в середине ряда. Затем заклепайте каждый конец, а затем перейдите к точке посередине между серединой и одним концом. Старайтесь придерживаться шаблона, при котором вы всегда заклепываете среднюю точку между уже установленными заклепками. После этого удалите Clecoes и заполните эти отверстия. Это позволит сохранить правильное выравнивание и избежать коробления, которое может произойти, если вы просто начнете с одного конца и продолжите движение.

Лента для заклепок (показана здесь) или синяя малярная лента помогает удерживать заклепки на месте и защищает кожу вокруг заклепок. Заклепки легче увидеть с помощью заклепочной ленты, но синяя малярная лента дешевле и работает достаточно хорошо.

При забивании или выжимании заклепок всегда держите инструмент под прямым углом к заклепке. Установите конец инструмента прямо на изготовленную головку и убедитесь, что другой конец распорки точно установлен на хвостовике. Это предотвратит соскальзывание инструмента и повреждение заклепки и/или окружающего материала. Особое примечание для тех, кто работает вместе, как команда, забивая заклепки: человек, держащий распорку, должен сначала нажать на конец заклепки, чтобы человек, держащий заклепочный пистолет, знал, что он или она установлены на правильную заклепку. Только почувствовав это давление, клепальщик должен нажать на спусковой крючок заклепочного пистолета. Кстати, вам понадобятся средства защиты органов слуха, когда вы будете использовать заклепочный пистолет. Процесс очень громкий.

Установите конец инструмента прямо на изготовленную головку и убедитесь, что другой конец распорки точно установлен на хвостовике. Это предотвратит соскальзывание инструмента и повреждение заклепки и/или окружающего материала. Особое примечание для тех, кто работает вместе, как команда, забивая заклепки: человек, держащий распорку, должен сначала нажать на конец заклепки, чтобы человек, держащий заклепочный пистолет, знал, что он или она установлены на правильную заклепку. Только почувствовав это давление, клепальщик должен нажать на спусковой крючок заклепочного пистолета. Кстати, вам понадобятся средства защиты органов слуха, когда вы будете использовать заклепочный пистолет. Процесс очень громкий.

Обратное заклепывание — популярный способ забивания плоских заклепок. Этот метод предпочитают многие авиастроители серии RV. С помощью этого метода распорный стержень или распорная поверхность прикладывают к изготовленной головке, а заклепка насаживается на хвостовую часть заклепки. Этот метод предотвращает сильное повреждение готовой поверхности обшивки самолета. Это явно не сработает там, где ограничен доступ к хвостовику заклепки. Заклепки с универсальной головкой также можно заклепать с помощью специального расклепывающего стержня, но этот процесс встречается гораздо реже.

Этот метод предотвращает сильное повреждение готовой поверхности обшивки самолета. Это явно не сработает там, где ограничен доступ к хвостовику заклепки. Заклепки с универсальной головкой также можно заклепать с помощью специального расклепывающего стержня, но этот процесс встречается гораздо реже.

Пневматический выжимной инструмент очень удобен для установки заклепок там, где есть доступ к кромке. Однако он ограничен глубиной горловины соковыжималки.

Инструменты для заклепок

Сжиматели для заклепок очень хорошо работают при установке заклепок вблизи открытых краев, обычно в пределах нескольких дюймов от края материала. Ручные соковыжималки хорошо подходят для нескольких заклепок, но пневматические соковыжималки обеспечивают долгожданное облегчение для кистей и предплечий, если за один раз нужно сжать много заклепок. Пневматические соковыжималки бывают C-типа и типа «крокодил», причем C-тип гораздо более популярен из-за того, что с ними легко менять настройки.

Пневматические заклепочные прессы бывают двух типов. Здесь показан более популярный тип «C». Существует также тип «А» или тип «аллигатор», но он менее распространен. Изменение хомута на заклепочном прессе позволит использовать его в различных ситуациях, когда зазоры диктуют тот или иной вариант.

Ручные заклепочные прессы хорошо подходят для многих применений, где есть доступ с края. Тот, что слева, имеет сменные хомуты, а другой соковыжималка (вверху справа) имеет фиксированный хомут.

Альтернативой соковыжималке является заклепочная рама. Заклепочная рама с рабочей глубиной до двух футов позволяет выполнять работу далеко от края материала. Они особенно популярны для создания углублений на фюзеляже и обшивке крыльев перед установкой плоских заклепок. Заклепочную раму можно активировать ударным молотком или пневматическим заклепочным пистолетом.

Рамка для заклепок очень удобна для выдавливания шкурки для плоских заклепок. В этом используется рычаг с центральным дизайном. В других используется набор заклепок, активируемый ударным молотком.

В других используется набор заклепок, активируемый ударным молотком.

Когда ничего не помогает, пневматический заклепочный пистолет и распорка обычно помогают. Эта часть процесса клепки требует наибольшего мастерства и практики, но почти каждый может научиться этому с некоторыми инструкциями и небольшим терпением.

Пневматический заклепочный пистолет с различными наборами заклепок для различных применений. Один в пистолете и большинство других предназначены для заклепок с универсальной головкой, а тот, что напротив пистолета, — для заклепок с плоской головкой. Изогнутые наборы заклепок обеспечивают доступ в труднодоступные места.

Распорки используются для формирования головок на забивных заклепках. Различные формы будут работать для разных ситуаций доступа. Распорка в верхнем левом углу изготовлена из карбида вольфрама. Распорки из этого материала могут быть очень компактными из-за гораздо большей плотности металла. Минус в том, что они довольно дорогие. Этот стоил 70 долларов.

Этот стоил 70 долларов.

Заклепочные пистолеты бывают разных размеров, поэтому важно, чтобы размер вашего пистолета соответствовал размеру заклепок, которые необходимо забить. Как правило, пистолет 2X идеально подходит для заклепок размером 3/32 дюйма и подходит для заклепок размером 1/8 дюйма. Пистолет 3X идеально подходит для 1/8-дюймовых заклепок, но также хорошо работает с 3/32-дюймовыми заклепками и незначительно с 5/32-дюймовыми заклепками. Это размер заклепочного пистолета, который рекомендует Van’s. Если у вас на самом деле есть несколько 5/32-дюймовых заклепок, вам действительно нужна пушка 4X, но это маловероятно для большинства авиастроителей-любителей.

Помимо заклепочных пистолетов и заклепочных прессов, вам также потребуются различные наборы заклепок и пуансон. У ряда поставщиков авиационных запчастей и инструментов есть наборы этих инструментов, предназначенные для работы с комплектами различных производителей. Можно спорить о том, являются ли эти инструменты лучшими для работы, но они представляют собой хорошее начало для начинающего строителя. По мере продвижения вашего проекта вы приобретете дополнительные инструменты и аксессуары для выполнения определенных работ. Различные форумы строителей могут быть очень полезными при принятии решения о том, что нужно сделать для выполнения определенной работы.

По мере продвижения вашего проекта вы приобретете дополнительные инструменты и аксессуары для выполнения определенных работ. Различные форумы строителей могут быть очень полезными при принятии решения о том, что нужно сделать для выполнения определенной работы.

Удаление заклепок

Заклепки, которые не вышли должным образом, необходимо удалить. Начните с пробивки по центру головки заклепки (головка магазина с углублением). Затем медленно просверлите головку заклепки сверлом того же или немного меньшего размера, чем то, которое использовалось для первоначального отверстия. Когда вы окажетесь примерно в том месте, где заканчивается головка заклепки и начинается стержень, прекратите сверление и осторожно перемещайте сверло из стороны в сторону, чтобы сломать головку заклепки. Хитрость заключается в том, чтобы, во-первых, сверлить прямо в головку заклепки, и во-вторых, прекратить сверление до того, как вы доберетесь до стержня заклепки, где вы начнете увеличивать исходное отверстие.