Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

7. Свойства тканей. Таблица свойства тканей

Свойства тканей из химических волокон. 7-й класс

Разделы: Технология, Конкурс «Презентация к уроку»

Презентация к уроку

Загрузить презентацию (1,1 МБ)

Внимание! Предварительный просмотр слайдов используется исключительно в ознакомительных целях и может не давать представления о всех возможностях презентации. Если вас заинтересовала данная работа, пожалуйста, загрузите полную версию.

Цель урока: изучить свойства тканей из химических волокон и способы их обработки.

Задачи:

- Образовательная

Дать представление о видах химических волокон, познакомить со способами их получения, свойствами и технологией обработки и применении в окружающей жизни.

Научить разбираться в свойствах тканей и применять эти знания в жизни.

Развивать способности к анализу и сопоставлению, наблюдательности и вниманию.

- Воспитательная

Воспитание активности, аккуратности, умения работать в группе.

Оборудование:

Коллекция тканей, раздаточный материал, карточки, инструкции по технике безопасности, схема “Классификация текстильных волокон”, компьютеры, мультимедийная установка, компьютерная презентация (Приложение 1), индивидуальные задания на компьютере (кроссворд приложение 4, тест приложение 3), творческая работа учащихся (проект буклета приложение 2)

Тип урока: урок изучения и первичного закрепления новых знаний

Методы: проблемно-поисковый, информационно-развивающий, репродуктивный, творчески-репродуктивный.

Урок № 1

I. Организационный момент. II. Актуализация ранее изученных знаний. III. Изучение нового материала. IV. Закрепление изученного материала. V. Подведение итогов.

Ход урока

I. Организационный момент.

- Проверка готовности к уроку.

- Подготовка учащихся к восприятию урока. (Слайд 1,2,3)

Вводная беседа.

Вы любите красиво одеваться? (Слайд 4)

Как вы считаете, с чего начинается создание одежды?

Чем вы обычно руководствуетесь при покупке ткани?

Ответы учащихся:

Понравилась какая-то модель в журнале (или на ком-нибудь) и нужно купить ткань, подходящую для этой модели.

Понадобилась вещь определенного назначения, например зимняя юбка, и для этого необходимо подобрать ткань с соответствующими качествами.

II. Актуализация ранее изученных знаний.

(С использованием ролевых игр, блиц опроса)

У нас на уроке присутствуют два корреспондента нашей школьной газеты “Мир тканей”.

Они подготовили репортаж “Истории из бабушкиного сундучка” и оформили его в виде буклета, используя программу Publisher. Давайте посмотрим и послушаем их.

Приложение 2 (буклет)

Чтобы научиться разбираться в тканях, необходимо знать их свойства, тогда вы научитесь правильно ухаживать за своими вещами и будете всегда самыми модными, красивыми и практичными.

В 5-м и 6-м классе вы познакомились с тканями растительного и животного происхождения.

Давайте вспомним, что это за ткани? (Слайд 5,6)

Блиц-опрос:

(Слайд 7,8)

1.Закончите предложения:

1. Хлопок и лен относятся к волокнам (растительного происхождения)

2. К волокнам животного происхождения относятся (шерсть и шелк)

2. Составьте последовательную цепочку изготовления ткани:

Растение – волокно – пряжа – ткань

3. Вставьте пропущенные слова.

Самое тонкое волокно (шелк) Самое гладкое волокно (лен) Самое короткое волокно (хлопок) Самое пушистое волокно (шерсть)

4. Значительной гигроскопичностью обладают (все ткани из натуральных волокон)

5. Большой пылеемкостью обладают (шерстяные ткани)

6. Лучше других драпируются (шелковые ткани)

С помощью интерактивного теста подводим черту по закреплению ранее изученного материала (Слайд 9). В заключении показываю таблицу “Классификация натуральных волокон” (Слайд 10)

III. Изучение нового материала.

Натуральные волокна – это природные волокна, готовые к использованию. Они экологически чистые и благотворно влияют на здоровье человека, но их производство

– трудоемкий и дорогостоящий процесс.

А сейчас мы переходим к изучению новой темы.

Запишите тему сегодняшнего урока:

“Свойства тканей из химических волокон”

Химические волокна в природе не встречаются, они производятся с помощью специальных химических процессов на заводах (в виде непрерывных нитей и штапельных волокон). Ткани из химических волокон производятся менее трудоемко и более дешево.

Экономическая выгода применения химических волокон состоит в более низкой их себестоимости, что объясняется значительно меньшими трудовыми затратами на их производство. Например, для получения одинакового количества хлопка и льна надо затратить труда в 10 раз больше, чем для получения того же количества вискозного штапельного волокна, и почти в 50 раз больше, чем для получения натурального шелка.

Когда же появились ткани из химических волокон?

Историческая справка (Слайд 11):

- Оказывается, еще в УII веке англичанин Роберт Гук высказал мысль о возможности получения искусственного волокна.

- Промышленным путем его получили только в конце XIX века.

- В России первый завод по производству искусственного шелка был построен в Мытищах, и в 1913 году он дал первую продукцию.

Химические волокна делятся на искусственные и синтетические. Посмотрите на таблицу:

(Слайд 12)

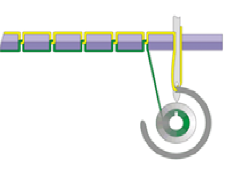

Рисунок 1

Характеристика тканей из химических волокон.

Ткани из химических волокон всегда имеют красивый внешний вид и высокую прочность, они устойчивы к действию света и не поражаются молью и микроорганизмами, а еще они отлично удерживают тепло.

Что же является сырьем для производства синтетических и искусственных тканей?

Сырьем для производства вискозных волокон является древесина хвойных

деревьев – еловая щепа, отходы хлопка, из которых после обработки получают целлюлозу в виде листов картона. Растворенная целлюлоза представляет собой вязкую жидкость – вискозу; продавливая ее через фильеры, получают тонкие непрерывные нити вискозного шелка. Вискозные волокна вырабатывают не только в виде непрерывных нитей, но и коротких отрезков, т.е. штапельных волокон, пригодных для изготовления как однородной вискозной пряжи, так и смешанной, с добавлением разных волокон для придания разнообразных свойств тканям.

Раздаю образцы тканей и объясняю свойства вискозных тканей:

Положительные свойства: ткани из вискозных волокон имеют красивый внешний вид, высокую прочность, на ощупь они имеют шероховатую поверхность.

Отрицательными свойствами этих тканей является потеря прочности во влажном состоянии.

Способ получения ацетатных волокон такой же, как и способ получения вискозного волокна. Отличие заключается только в том, что целлюлоза, вырабатываемая из древесины и отходов хлопка, обрабатывается уксусной эссенцией или серной кислотой. Уксус по-латыни “ацетум”, от этого слова и произошло название волокна – ацетатное.

Схема получения ткани из химических волокон (Слайд 13).

Древесина – еловая щепа |

Целлюлоза (в виде листов картона) |

vПриготовление вискозы (жидкость) |

vФормирование волокон из раствора |

Текстильная обработка волокон (вытягивание, кручение, перемотка) |

vТкацкое производство (производство ткани) |

vОтделочное производство (отделка ткани) |

Рассматриваем образцы.

Рассказываю о свойствах ацетатных тканей:

+Ткани из ацетатных волокон красивы, имеют слегка блестящую поверхность, по внешнему виду и на ощупь напоминают шелк, легкие, мягкие, хорошо драпируются, сохраняют форму, малосминаемы.

– Недостатком ацетатных тканей является потеря прочности во влажном состоянии , они плохо пропускают воздух и впитывают влагу, трудно утюжатся.

А теперь давайте посмотрим: “Где применяют искусственные ткани?” (Слайд 14)

(Блузки, текстиль, юбки, брюки)

Для производства синтетических волокон в качестве сырья используют простые вещества (мономеры), являющиеся продуктом переработки каменного угля, нефти и природного газа (фенол, этилен, ацетилен, метан и др.) Синтетические волокна получают путем реакции соединения (синтеза) мономеров с образованием сложного вещества полимера (“поли” – много), поэтому эти вещества называются синтетическими. В этом их отличие от искусственных волокон, для получения которых используются сложные вещества (полимеры), находящиеся в природе в готовом виде (древесина, хлопковый пух).

К синтетическим тканям относятся:

Капрон – самое прочное волокно на разрыв и на истирание.

К недостаткам капроновых тканей относится: скольжение, осыпаемость, раздвижка нитей, поэтому ткани из капроновых нитей сложны в обработке.

Лавсан – очень прочное и упругое волокно. Его смешивают с различными волокнами для увеличения прочности и упругости тканей. В чистом виде лавсан применяют для изготовления ниток, кружев, технических тканей, ворса искусственного меха, ковров. Ткани с лавсаном боятся сильного увлажнения и нагревания.

Нитрон – самое стойкое и “теплое” волокно, пушистое, матовое, по виду напоминает шерсть. Волокна нитрона использую при изготовлении трикотажных изделий и искусственного меха.

Шерстяные ткани с волокнами нитрона прочны, незначительно мнутся, но недостатком является сильная усадка при намачивании и осыпаемость.

+Синтетические волокна обладают рядом свойств, которых нет у натуральных волокон: высокая механическая прочность, упругость, стойкость к действию химических веществ, малосминаемость, плохая сыпучесть, плохая усадка. Все эти свойства относятся к положительным, поэтому синтетические волокна добавляют к натуральным, чтобы получить ткани с улучшенным качеством.

– Отрицательными свойствами синтетических волокон являются пониженная гигроскопичность, низкая воздухопроницаемость, высокая электризуемость при носке, поэтому не рекомендуется носить одежду из этих тканей детям и людям с повышенной чувствительностью к синтетическим волокнам.

Давайте выясним “Где применяются синтетические ткани?” (Слайд 15)

Работа с учебником:

Предлагаю девочкам выписать из учебника положительные и отрицательные свойства тканей из химических волокон.

Работа учащихся:

Искусственные ткани: вискоза, ацетатный шелк

Положительные свойства |

Отрицательные свойства |

Имеют красивый внешний вид |

Подвержены электризации |

Хорошо драпируются |

Не пропускают воздух |

Мало сминаются |

Во влажном состоянии теряют прочность |

Прочные |

Синтетические ткани: капрон, лавсан, нитрон

Положительные качества |

Отрицательные качества |

Самые прочные |

Пониженная гигроскопичность |

Высокая упругость |

Низкая воздухопроницаемость |

Хорошие теплозащитные свойства |

Высокая электризуемость |

Стойкость к действию химических веществ и |

|

микроорганизмов |

Итог самостоятельной работы проверяем по (слайду 16)

IV. Закрепление изученного материала.

Контроль знаний учащихся.

Для того, чтобы закрепить новые знания, девочки отвечают на вопросы интерактивного кроссворда Приложение 4 и теста Приложение 3.

Ответы к кроссворду:

По горизонтали: 1. Капрон, 2. Натуральные, 3.Искусственные, 4. Нитрон

По вертикали: 1. Вискоза, 2.Синтетические 3. Шерсть, 4. Хлопок, 5. Лен, 6. Шелк, 7. Ацетат.

V. Подведение итогов.

Итак, наш урок подошел к концу, давайте вспомним, о чем мы с вами узнали на уроке

и подведем итог.

Вывод: умение определять природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления изделия.

А на следующем уроке во время лабораторной работы вы на практике убедитесь, какие свойства у тканей из химических волокон и как правильно ухаживать за изделиями из таких тканей.

Урок № 2

I. Организационный момент. II. Лабораторная работа “Определение сырьевого состава материалов и изучение их свойств”. III. Закрепление нового материала. IV. Заключительная часть.

Ход урока

I. Организационный момент

Мы с вами изучили свойства тканей из химических волокон, а сейчас на практике попробуем выяснить: как можно определить эти свойства, так как умение определять

природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления изделия. При выборе фасона одежды, необходимо определить ее назначение, а в зависимости от этого выбрать подходящую ткань, по свойству отвечающую тем или иным требованиям.

Дежурные раздают все необходимое для лабораторной работы (образцы тканей, иглу, ножницы, блюдце с водой, тигели для поджигания нитей..

Вводный инструктаж.

Повторяю с ученицами правила техники безопасности.

Предлагаю девочкам открыть учебник и ознакомиться с заданием лабораторной работы

П. Лабораторная работа “Определение сырьевого состава материалов и изучение их свойств”

Во время лабораторной работы ученицы должны определить природу сырья и разложить ткань по группам. Для определения сырья ученицы пользуются органолептическим методом распознавания волокон. Во время работы провожу текущий инструктаж и слежу за соблюдением правил техники безопасности.

Завершив лабораторную работу, можно сделать следующий вывод:

Умение определять природу сырья ткани необходимо для последующей работы с тканью на всех этапах изготовления. При выборе фасона одежды необходимо определить ее назначение, а в зависимости от этого выбрать подходящую ткань, по свойствам отвечающую тем или иным требованиям.

III. Закрепление изученного материала.

Группе учащихся заранее было дано задание – провести опрос среди одноклассниц: “Одежду, из каких тканей предпочитают мои одноклассницы?”. Результаты опроса ученицы оформили в диаграмму, которую мы поместили в презентацию (Слайд 17).

А теперь давайте послушаем практические советы, которые подготовили наши мастера “Домашней академии”

Как определить: из какого волокна изготовлена ткань? (Слайд 18)

Итак, вы купили классную блузку и вам необходимо сразу определить, из какого волокна сделана ткань.

Выдерните из запасного лоскутка, который прикреплен в шве, одну нить и попробуйте поджечь ее спичкой.

Ткань растительного происхождения (хлопок, лен или вискоза) сгорит быстро, ровно, ярко, зола легко рассыплется, а в помещении останется запах жженой бумаги.

Ткань животного происхождения (шерсть, шелк) будет гореть плохо, распространяя запах жженой кости; на конце нити останется спекшийся шарик, который чуть тронь – разрушится.

Уксусной кислотой пахнет при горении нить ацетатного шелка, на конце нити образуется темный и твердый шарик.

Проделывая эти несложные опыты, учитывайте, что ткани часто изготавливают из смешанных волокон.

Как ухаживать за тканями? (Слайд 19)

Способ ухода за одеждой зависит от сырьевого состава ткани, из которой она изготовлена. Ткани из химических волокон теряют свою прочность при стирке, поэтому изделия из этих тканей стирают, вручную или в стиральной машине, используя функцию “щадящий режим” при температуре 30-40 градусов, а после стирки изделия развешивают не отжимая. Гладить такие ткани можно чуть теплым утюгом. Существуют

международные обозначения условий, которые необходимо соблюдать во время стирки. Набор символов по уходу за изделиями печатается на специальной ленте и пришивается с изнаночной стороны.

Чтобы закрепить новую тему работаем с интерактивным тестом (Слайд 20).

IV. Заключительная часть.

Оцениваю работу на уроке учащихся.

Подводим итоги, делаем выводы (Слайд 21)

Вывод: в нашей жизни необходимы не только натуральные ткани, но и ткани из химических волокон. Кто же может представить себя без зонтика или классной сумки, а уж теплая искусственная шубка, на которую нет необходимости убивать животных, просто необходима любой, уважающей себя, девушке. Да и дорогие натуральные ткани не всем по карману.

Поэтому появление искусственных тканей было обусловлено экономической выгодой. Применение этих волокон состоит в более низкой их себестоимости, что объясняется значительно меньшими трудовыми затратами на их производство.

Удивительно, как люди раньше обходились без таких мягких, прочных и эластичных искусственных тканей, которые несут в наш быт тепло и комфорт.

Информационные ресурсы:

- Азбука домоводства Г.Асланов, Е. Березнева.

- Энциклопедия “История моды”.

- Журналы Burda, Moden, Diana,Glamour.

- http://www.gloryon.ru/ru/products/adv/200604_1/glossary_3.html (Виды и свойства тканей).

- Учись шить Р.И.Егорова, В.П. Монастырная.

- Обслуживающий труд Д.Н.Образцова, М.И. Рыжечкина.

- Иллюстрированная энциклопедия моды Л. Кибалова, О. Гербенова, М. Ламарова.

xn--i1abbnckbmcl9fb.xn--p1ai

7. Свойства тканей - Раздел 3 - Материалы

ФИЗИЧЕСКИЕ СВОЙСТВА ТКАНЕЙОсновными показателями физических свойств тканей являются их гигроскопичность, намокаемость, водоупорность, воздухопроницаемость, паропроницаемость, теплозащитные свойства, пылеемкость и пылепроницаемость. Эти свойства определяют гигиеничность тканей и одежды из нее. К тканям различного назначения предъявляются различные требования в отношении их гигиенических свойств. Ткани для верхней одежды, особенно зимней, должны обладать в первую очередь теплозащитными свойствами, кроме того, водостойкостью и ограниченной воздухопроницаемостью. Для бельевых тканей важны гигроскопичность, воздухопроницаемость и намокаемость, для костюмных - теплозащитные свойства, воздухопроницаемость, водоупорность, незагрязняемость.

Гигроскопичность. Гигроскопичность - это свойство ткани изменять свою влажность в зависимости от влажности и температуры окружающей среды. Это свойство важно прежде всего для бельевых тканей, которые должны легко впитывать влагу, выделяемую кожей человека, и испарять ее в окружающую среду, тем самым поддерживая тело в гигиеничном состоянии. Гигроскопичность тканей характеризуется нормальной влажностью волокон, из которых она состоит, т. е. влажностью волокон при нормальных условиях. Наилучшей гигроскопичностью обладают льняные и хлопчатобумажные ткани, а также ткани из натурального шелка и гидратцеллюлозного волокна. Такие ткани используются для изготовления белья и легкой одежды. Шерстяные ткани, хотя и обладают значительной гигроскопичностью, но влагу впитывают и испаряют медленно. С этой точки зрения шерстяные ткани целесообразно использовать для верхней одежды. Скорость поглощения и отдачи влаги зависит не только от гигроскопичности волокон, но и от структуры ткани. Чем плотнее и толще ткани, тем медленнее они впитывают и отдают влагу и тем лучше обеспечивают постоянство влажности и температуры воздушной прослойки между одеждой и телом человека. Низкой гигроскопичностью обладают ткани из синтетических волокон, поэтому их не рекомендуется использовать для изготовления белья, Гигроскопичность ткани при фактической влажности воздуха вычисляют отношением количества влаги, содержащейся в образце ткани, к массе высушенного образца по формуле, аналогичной формуле для определения влажности волокон.

Намокаемость. Намокаемость - способность тканей впитывать капельно-жидкую влагу. Это свойство очень ценно для таких изделий, как полотенца, простыни, а также белье, сорочки и платья. Характеристикой намокаемости тканей является их водопоглощаемость и капиллярность. Водопоглощаемость тканей характеризуется количеством поглощенной воды в процентах к массе ткани при непосредственном соприкосновении ее с водой. Капиллярность тканей характеризуется высотой, на которую поднимается смачивающая жидкость по капиллярам. Капиллярность определяют с помощью полоски ткани размером 300Х50 мм, опущенной одним концом в сосуд с жидкостью (водный раствор эозина концентрацией 2 г/л). При этом измеряют высоту подъема жидкости, зависящую от скорости поглощения влаги волокнами, структуры пряжи (нитей) и продолжительности погружения в жидкость. Например, капиллярность ткани из мэрона выше, чем из комплексных капроновых нитей, а капиллярность последней выше, чем ткани из элементарных капроновых нитей; капиллярность ткани из хлопка с вискозным волокном выше, чем капиллярность ткани из хлопка с лавсаном и т. д. Высокая капиллярность свидетельствует о хорошей способности данной ткани впитывать влагу пододежного слоя. Таким образом, необходимая одежде гигиеничность обеспечивается рядом свойств тканей, причем недостаток одних в отдельных случаях может быть компенсирован наличием других. Например, невысокая гигроскопичность тканей из синтетических волокон может быть компенсирована высокой водопоглощаемостью и капиллярностью, если синтетическая нить пушистая, извитая, а ткань имеет рыхлую структуру.

Водоупорность. Водоупорность - свойство ткани сопротивляться прониканию через нее воды. Большое значение это свойство имеет для специальных тканей (брезентов, парусин, палаточных), плащевых тканей, а также для пальтовых и костюмных шерстяных тканей. Водоупорность ткани зависит от ее структуры и характера отделки. У тканей плотных, а также у сильно уваленных и обработанных водоупорными пропитками водоупорность выше. Наиболее простым способом определения водоупорности ткани является испытание «кошелем». Водоупорность характеризуется временем, по истечении которого третья капля воды, налитой в «кошель» из испытуемой ткани, просачивается через нее. Водоупорность тканей может быть определена также с помощью пенетрометра или дождевального аппарата. Величиной, обратной водоупорности, является водопроницаемость, которая характеризуется количеством воды, дм³, проходящей за 1 с через 1 м² ткани при определенном давлении.

Воздухопроницаемость. Воздухопроницаемость - это свойство ткани пропускать воздух и обеспечивать вентилируемость одежды. К тканям различного назначения предъявляются различные требования воздухопроницаемости. Сорочечно-платьевые и бельевые ткани должны обладать наибольшей воздухопроницаемостью. Ткани для верхней и зимней одежды должны обладать ограниченной воздухопроницаемостью, должны быть ветростойкими и не допускать переохлаждения тела человека в результате проникания чрезмерного количества холодного воздуха в пододежное пространство. Воздухопроницаемость тканей зависит от наличия пор, которых у тканей тонких, малоплотных и неаппретированных больше, а у толстых, плотных, аппретированных - меньше. Проникание воздуха через ткань зависит от скорости движения человека или скорости ветра. Воздухопроницаемость тканей определяют на приборах УПВ-2 и ВПТМ-2. В этих приборах с помощью насоса создается разрежение воздуха с одной стороны ткани. Зная площадь образца S, м², через которую проходит воздух, и количество воздуха V, м³, прошедшего за определенный промежуток времени Т, с, при постоянном перепаде давления, рассчитывают коэффициент воздухопроницаемости ткани В, дм³/(м² x с), но формуле В = V/SТ.

Паропроницаемость. Паропроницаемость тканей - это их способность пропускать водяные пары и тем самым обеспечивать нормальные условия жизнедеятельности организма человека в одежде. Пары воды проникают через ткань так же, как и воздух, через поры. Паропроницаемость тканей оценивают коэффициентом паропроницаемости. Чем толще и плотнее ткань, чем больше малогигроскопичных волокон в ткани, тем меньше ее паропроницаемость. Лучшей паропроницаемостью обладают хлопчатобумажные и вискозные легкие тонкие ткани, худшей - пальтовые и плащевые ткани, особенно с пленочным покрытием.

Теплозащитные свойства. Теплозащитные свойства тканей - это их способность сохранять тепло, выделяемое телом человека. Теплозащитные свойства зависят от вида и качества волокнистого материала и структуры ткани. Волокна характеризуются тем или иным коэффициентом теплопроводности: целлюлозные волокна - наибольшим коэффициентом теплопроводности, особенно льняное волокно, которое всегда рассматривалось как «холодное»; белковые волокна - более низким коэффициентом теплопроводности; шерсть всегда считалась «теплым» волокном. По уменьшению теплопроводности волокна можно расположить в следующий ряд: капроновые, искусственные, лен, хлопок, натуральный шелк, шерсть, нитрон. Кроме теплопроводности волокон, имеет значение их толщина, длина, извитость, упругость. Использование тонких, коротких, извитых и упругих волокон позволяет получать в толще ткани большое количество закрытых пор, заполненных воздухом, который, являясь плохим проводником тепла, сообщает ткани теплозащитные свойства. Лучшими теплозащитными свойствами будут обладать ткани невысокой объемной плотности (0,2 - 0,35 г/см³). Большое значение для характеристики теплозащитных свойств имеют толщина и плотность ткани. Чем выше эти показатели, тем выше теплозащитные свойства ткани. Теплозащитные свойства одежды зависят не только от теплозащитных свойств ткани, но и от конструкции, покроя и модели одежды. Одежда из ткани с начесом будет теплозащитной, если начес будет расположен внутрь; две тонкие ткани обладают большей теплозащитностью, чем одна толстая и т. д. Теплозащитные свойства тканей могут быть определены двумя методами: методом стационарного режима, при котором теплопроводность ткани определяется расчетом коэффициента теплопроводности по расходу электроэнергии, необходимой для сохранения постоянной разности температур с обеих сторон ткани, и методом нестационарного (регулярного) режима, при котором с помощью прибора ПТС-225 определяется скорость охлаждения нагретого тела, изолированного от окружающей среды испытуемым материалом.

Пылеемкость и пылепроницаемость. Пылеемкость ткани - ее способность удерживать пыль и другие загрязнения. Пылеемкость ткани зависит от структуры ткани, вида волокон и характера отделки ткани. Ткани плотные, с гладкой поверхностью загрязняются меньше, чем рыхлые, шероховатые. Больше всего загрязняются шерстяные ткани, потому что волокна шерсти имеют чешуйчатый слой, способствующий скоплению частиц пыли. Хлопчатобумажные ткани также легко загрязняются вследствие извитости волокон хлопка. Шелковые и льняные ткани загрязняются меньше; это объясняется тем, что волокна шелка и льна имеют гладкую поверхность, слабо удерживающую загрязнения. Мало загрязняются также аппретированные ткани. Загрязненность ткани определяют различными способами. Наиболее простым способом является испытание ткани на пылеемкость по воздействию загрязняющей смесью. По привесу, а также по внешнему виду образца определяют степень его загрязненности (пылеемкости). Пылепроницаемость ткани - способность ее пропускать пыль в пододежный слой. Чем толще и плотнее ткань, тем меньше ее пылепроницаемость; это особенно важно при изготовлении спецодежды для рабочих пыльных производств (шахт, цементных заводов, мукомольных производств).

shei-sama.ru

6. Свойства тканей - Раздел 3 - Материалы

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА ТКАНЕЙК технологическим относятся свойства тканей, влияющие на их обработку на всех стадиях технологического процесса производства одежды.

Трение и цепкость. Трение и цепкость тканей зависят от природы волокон, а также от структуры их поверхности и характеризуются коэффициентом тангенциального сопротивления Кт.с, который может быть определен разными методами. Наиболее распространен метод определения Кт.с скольжением колодки, обтянутой испытуемым материалом, по наклонной плоскости, также покрытой испытуемым материалом. При этом Кт.с = tgα, где α равен углу наклона плоскости, при котором колодка начинает скользить по плоскости. Для текстильных изделий силы трения и цепкость имеют большое значение. В процессах швейного производства ткани соприкасаются одна с другой, а также с поверхностью других материалов, находящихся в состоянии относительного покоя или движения, особенно при настилании и раскрое. При этом силы трения могут оказывать значительное влияние на ход технологического процесса. Так, при раскрое и стачивании деталей одежды ткани с низким Кт.с легко смещаются, что вызывает необходимость применять при массовом раскрое бумажные простилки, линейки с шипами, зажимы. Особенно низким Кт.с обладают шелковые ткани. Немаловажное значение в эксплуатации одежды имеют силы трения и цепкости материалов: они влияют на качество изделий и удобство пользования ими. Например, подкладочные ткани должны обладать хорошим скольжением, т. е. пониженным Кт.с, для удобства надевания и снятия одежды, для лучшей стойкости к истиранию. Чем меньше Кт.с, тем лучше сохраняется внешний вид ткани, больше носкость изделия.

Усадка. Усадка - это сокращение размеров ткани при замачивании, стирке или влажно-тепловой обработке. Это отрицательное свойство ткани: оно приводит к значительным потерям в производстве и ухудшает качество готовых швейных изделий (вызывает уменьшение,размеров изделия, деформации, перекосы). Усадка имеет положительное значение только при влажно-тепловой обработке, проводимой с целью придания изделию определенной формы (например, сутюживание полочки пиджака). Основных причин усадки ткани три: 1) исчезновение эластической деформации в волокнах, нитях и тканях, возникшей в процессах прядения, ткачества и отделки тканей; волокна, пряжа и ткани в различных стадиях производства подвергаются многократным растяжениям, вследствие чего накапливаются эластические удлинения, которые фиксируются при каландровании или прессовании, а при влажно-тепловых обработках, при смачивании или стирке волокна, стремясь восстановить первоначальные размеры, сокращаются, что укорачивает нити и вызывает усадку тканей; 2) увеличение поперечного сечения нитей вследствие набухания волокон при их смачивании, ведущее к увеличению изгиба нитей противоположной системы и, следовательно, к усадке; 3) распрямление нитей одной системы (например, утка) в результате сжатия другой (основы), приводящее к усадке ткани в направлении изгибающейся системы (основы). Усадка тканей из разных волокон различна. Для предупреждения больших усадок ткани подвергают принудительной усадке (ширением, декатировкой, обработкой на специальных усадочных машинах) или обрабатывают синтетическими смолами (противоусадочная отделка), отделку ведут при минимальных натяжениях тканей. Ткани в зависимости от их волокнистого состава и структуры обладают различными величинами усадки. Стандартами нормированы усадки для всех видов тканей. В соответствии с ГОСТ 11207 - 65 все ткани по усадке делятся на три группы: практически безусадочные - с усадкой по основе и утку 1,5%; малоусадочные - с усадкой по основе до 3,5, по утку до 2%; усадочные - с усадкой по основе до 5, а по утку до 2%. Для шерстяных и полушерстяных тканей второй и третьей групп усадка по утку повышается до 3,5 %. Усадка тканей свыше 4 % в изделии не допускается. Часто ткани обладают значительно большими усадками (хлопчатобумажные до 8 - 11 %, штапельные до 14%), поэтому после выявления усадки ткани принимаются меры к ее снижению (например, декатировкой). При раскрое тканей с небольшой усадкой предусматриваются припуски, однако это не всегда обеспечивает хорошее качество изделия, потому что ткань в разных деталях одежды усаживается неодинаково. Детали с большим количеством швов усаживаются меньше, чем крупные детали, ограниченные швами только по краям. При изготовлении одежды необходимо подбирать ткани для верха, прокладочные и подкладочные так, чтобы усадка их была примерно одинаковая, иначе внешний вид одежды в процессе эксплуатации может быть испорчен появлением складок, морщин и искажением формы одежды. Большими усадками обладают ткани, имеющие тонкую основу и толстый уток, малой плотности, преимущественно полотняного переплетения, ткани из регенерированной целлюлозы, обладающей большой набухаемостью, сильно растянутые в процессах отделки. Мало усаживаются костюмные ткани большой плотности. Бельевые ткани большей плотности усаживаются больше,- чем малоплотные, например бязь имеет большую усадку, чем мадаполам. Характер усадки различных тканей неодинаков. Усадка тканей может быть общей и местной. Общей усадкой обладают все ткани, главным образом в направлении основных нитей и в меньшей степени в направлении уточных нитей. Местная усадка характерна для шерстяных тканей, на чем основано формование изделий из этих тканей посредством сутюживания, т, е. посадки тканей в определенных участках в процессе влажно-тепловой обработки. В хлопчатобумажных, льняных и шелковых тканях местная усадка незначительна и для получения определенной формы изделия практически не применяется. Усадка различна не только для разных тканей, она может быть различной и для тканей одного вида. Усадка при легком разутюживании, отпаривании и прессовании может быть различной и неполной. Полная усадка выявляется лишь при замачивании шерстяных тканей и при стирке хлопчатобумажных, льняных и шелковых тканей. Усадку ткани вычисляют отдельно по основе Уо и по утку Уу по формулам, %: Уо = (L₁ - L₂)/L₁ x 100; Уу = (L'₁ - L'₂)/L'₁ x 100, где L₁ и L'₁ - первоначальные размеры ткани по основе и утку; L₂ и L'₂ - размеры ткани по основе и утку после замачивания. Способность шерстяной ткани к усадке может быть определена в швейном производстве опытным разутюживанием образца ткани или прессованием на специальном прессе. Кроме рассмотренных выше причин усадки, встречается усадка тканей, содержащих синтетические волокна, от воздействия температуры, превышающей температуру термофиксации ткани. Вследствие этого синтетические волокна сокращаются и происходит тепловая усадка.

Повреждение ткани иглой. При изготовлении одежды игла может повредить ткань, что отразится на внешнем виде и сроке эксплуатации изделия. Повреждение выражается в частичном или полном прорубании нитей. По линии швов видны концы разорванных волокон, особенно после стирки изделия, и прочность ткани в швах заметно снижается. Повреждение ткани иглой зависит от структуры и характера отделки ткани, а также от соответствия номера иглы и ниток виду ткани и от состояния иглы. Структура и характер отделки ткани оказывают влияние на прорубание их иглой. Чем больше плотность и жестче структура ткани, тем больше вероятность повреждения ткани. В плотных тканях - молескине, коверкоте - игла чаще попадает в нити. При этом нити повышенной крутки или сильно аппретированные повреждаются. В тканях малой плотности (маркизете, вуали) вероятность повреждения ткани меньше, потому что игла имеет меньшую возможность попадания в нить и может соскользнуть с поверхности сильно скрученной нити и отодвинуть ее в сторону. Если же нити имеют малую крутку, то игла, раздвинув волокна, проходит через нить, не повредив ее (фланель, байка, драпы). В тканях жестких структур, например полотняного переплетения, нити повреждаются легче, потому что вероятность попадания иглы в нить в них больше. В тканях с удлиненными перекрытиями (сарже) возможность попадания иглы в нить меньше вследствие способности нитей смещаться, поэтому повреждаемость таких тканей меньше. Ткани из толстой пряжи повреждаются больше вследствие большей вероятности попадания иглы в нить. При аппретировании ткани аппрет проклеивает нити и склеивает их одну с другой, в результате чего ткань становится жестче и число повреждений ее возрастает (мадаполам, ситец). При каландровании ткани нити сплющиваются, ткань уплотняется и число повреждений ее иглой увеличивается. Необходимо соблюдать соответствие номера иглы и швейных ниток ткани для предупреждения прорубания нитей. Для толстых и плотных тканей подбираются иглы высоких номеров (более толстые). Толстые и плотные ткани нельзя шить тонкой иглой - она может сломаться от значительного усилия, необходимого для прокола, и повредить ткань. Несоответствие номера иглы толщине ткани, кроме того, отрицательно сказывается на производительности труда. Тонкие легкие ткани нельзя шить толстой иглой: она повредит их. В процессе пошива ткань может быть повреждена также из-за неправильного подбора швейных ниток. Для тонкой иглы, например, нельзя использовать толстую нитку, потому что она не уложится в узком и неглубоком желобке тонкой иглы и силы трения, которые возникнут между ниткой и тканью, приведут к повреждению ткани в местах их соприкосновения. Кроме того, такая нитка, проходя с большой скоростью через узкое ушко тонкой иглы, будет лохматиться, терять прочность и рваться, что также отрицательно отразится на качестве швейного изделия. В табл. 16 приведены сведения о подборе игл и ниток к различным тканям.

16. Подбор машинных игл и швейных ниток в соответствии с видом тканей

| Ткани | Номера игл | Торговый номер ниток | ||||

| Хлопчато-бумажных | шелковых | лавсановых | капроновых | |||

| Хлопчатобумажные | маркизет, батист, вольта | 75 - 90 | 50 - 80 | - | 22Л | - |

| мадаполам, шифон, зефир | 75 - 100 | 50; 60 | - | 22Л | - | |

| ситец, бязь, сатин, фланель | 85 - 100 | 50; 60 | - | 22Л | - | |

| молескин, трико, байка | 90 - 120 | 40 - 60 | - | 33Л | - | |

| Льняные | тонкие полотна | 80 - 110 | 50; 60 | - | 33Л | - |

| полотна средней толщины | 85 - 110 | 40 - 60 | - | 33Л | - | |

| костюмные | 90 - 120 | 40; 50 | - | 33Л | - | |

| Шелковые | креп-жоржет, капроновое полотно | 65 - 85 | 60 - 80 | 65 | 22Л | - |

| тафта, бархат | 85 - 110 | 40 - 80 | 65; 75 | 33Л; 55Л | - | |

| Шерстяные | платьевые | 90 - 130 | 40 - 60 | 33 | 33Л; 55Л | 50К |

| костюмные и пальтовые тонкосуконные | 90 - 130 | 40 - 60 | 33 | 33Л; 55Л 90Л | 50К | |

| драп, грубое сукно, бобрик | 100 - 150 | 30 - 60 | 33; 18 | 55Л; 90Л | 50К | |

| для скрепок, обметки петель | 90 - 120 | 40; 50 | 33; 18 | 55Л; 90Л | 50К | |

| для пришивания пуговиц, разметки пройм | 130 - 170 | 10 - 30 | - | 90Л | 50К | |

Сопротивление нитей ткани смещению. Различные ткани обладают разным сопротивлением смещению нитей. Сопротивление смещению зависит от характера поверхности нитей, от структуры и отделки ткани. Чем больше гладкость нитей основы и утка, тем легче они смещаются относительно друг друга. Сильно смещаются нити тканей из натурального шелка, искусственных и синтетических нитей, При этом имеют значение плотность и характер переплетения нитей в ткани. Увеличение плотности ткани и уменьшение длины перекрытий увеличивают связанность ткани и уменьшают возможность смещения нитей. Так, в тканях полотняного переплетения возможность смещения нитей меньше, чем в тканях сатинового и атласного переплетений. Связанность нитей в ткани одни отделочные операции увеличивают (валка, аппретирование и др.), а другие уменьшают (опаливание, стрижка и др.). Способность нитей к смещению проявляется в виде раздвигаемости нитей в швах и осыпаемости нитей. Раздвигаемость нитей в швах заключается в том, что нити под действием механических нагрузок смещаются, нарушая структуру ткани, ухудшая внешний вид изделия и снижая его износостойкость. Раздвигаемостью нитей обладают главным образом ткани малой плотности, слабо закрепленные. Если ткань имеет однородную структуру, то раздвигаемость нитей может быть как по основе, так и по утку, например в шелковом полотне. Если ткань полотняного переплетения с более толстым, почти прямолинейным утком (например, полотно из вискозных нитей), то раздвигаемость нитей происходит в направлении уточных нитей, т. е. раздвигаются основные нити. Если ткань полотняного переплетения выработана из основных нитей пологой крутки и уточных нитей креповой крутки (например, крепдешин), то раздвигаемость нитей происходит в направлении основных нитей, т. е. раздвигаются уточные нити. Если ткань с начесом выработана в основе из кардной пряжи, а в утке из аппаратной пряжи, которая и создает начес, то раздвигаются уточные нити по основным. Поэтому при раскрое необходимо учитывать способность тканей к раздвигаемости нитей в швах, особенно подвергающихся многократным растяжениям, и стремиться к тому, чтобы раздвигающиеся нити были расположены под некоторым углом к срезу. Раздвигаемость нитей в швах чаще всего происходит в сильно облегающей одежде (в пройме при зауженной спинке, в локтевых швах, на заднем шве брюк), швы которой испытывают большие усилия растяжения, что приводит к их разрушению. Поэтому изготовлять одежду по моделям, сильно облегающим фигуру, из тканей, в которых нити раздвигаются, не рекомендуется. Значительной раздвигаемостью нитей, кроме шелковых тканей, обладают шерстяные платьевые ткани из гребенной пряжи. Чтобы уменьшить возможность раздвигаемости нитей в швах, необходимо шов на таких тканях делать шире, а строчку чаще. Раздвигаемость нитей ткани определяют в соответствии с ГОСТ 22730 - 77 на приборе РТ-2 конструкции ВНИИПХВ. Стойкость ткани к раздвигаемости нитей характеризуется усилием, при котором проявляется раздвигаемость нитей в испытуемом образце ткани. Установлено, что для тканей с легко раздвигающимися нитями усилие, требующееся для раздвигания, составляет 8 - 9 даН, со среднераздвигающимися нитями - 9 - 11 даН и с нераздвигающимися нитями - более 11 даН. В практике швейного производства раздвигаемость нитей ткани часто определяют органолептическим методом (пальцами рук). По наличию сдвига нитей и величине усилия устанавливают способность ткани к раздвиганию нитей. Осыпаемость нитей ткани заключается в том, что нити не удерживаются в ткани по срезам детали вследствие их упругих сил и механических воздействий и выскальзывают, образуя бахрому. Осыпаемостью нитей обладают главным образом ткани с редким переплетением нитей, и в первую очередь ткани из гладких упругих и жестких нитей. Например, ткани сатинового и атласного переплетений обладают большей осыпаемостью, чем ткани полотняного переплетения вследствие меньшей связанности между собой нитей основы и утка. Осыпаемость нитей в разных направлениях неодинакова. Нити основы осыпаются легче нитей утка, потому что имеют большую крутку, сообщающую им большую жесткость, гладкость и упругость. При увеличении плотности одной системы нитей осыпаемость их возрастает. Наибольшей осыпаемостью нитей характеризуются детали из ткани, срезы которых расположены под углом 15° к основе, наименьшей - под углом 45°. Для укрепления швов в тканях, склонных к осыпанию, в 1,5 - 2 раза увеличивают ширину шва и обметывают срезы. Это вызывает дополнительные затраты труда, увеличивает расход тканей и ниток и повышает себестоимость изделий. Значительной осыпаемостью обладают шерстяные ткани из грубой шерсти, отличающиеся жесткостью, они требуют обметывания открытых срезов. Существует несколько методов определения осыпаемости нитей. Один из них - определение этого свойства на разрывной машине с помощью держателей образца ткани. Стойкость ткани к осыпанию характеризуется усилием, необходимым для сбрасывания двухмиллиметрового слоя нитей из образца ткани шириной 30 мм. Установлено, что для легко осыпающихся тканей требуется усилие до 3 даН, для среднеосыпающихся - от 3 до 6 даН и для неосыпающихся - более 6 даН. В практике часто пользуются органолептическим методом определения осыпаемости ткани (с помощью препаровальной иглы). Ткань считается легко осыпающейся, если легко вынимаются 5 или более нитей, средней осыпаемости, если легко вынимаются 3 - 4 нити, и практически не осыпающейся, если из образца ткани шириной 3 см легко вынимаются только 1 - 2 нити.

Сжимаемость. Сжимаемость - способность ткани уменьшать толщину под действием сжатия. Этот показатель характеризует расход швейных ниток при пошиве и структуру шва. Сжимаемостью обладают прежде всего толстые ткани рыхлой структуры (драпы, бобрики, байка). На таких тканях шов углублен, мало заметен, отличается высокой износостойкостью. Однако сжимаемостью обладают, хотя в меньшей степени, и тонкие ткани. Ткани жесткой структуры почти не сжимаются, особенно тонкие, плотные и сильно аппретированные (мадаполам, полотно, сатин, льняные). На таких тканях шов выступает на поверхности, хорошо заметен и подвергается действию трения, в результате чего быстро разрушается. Поэтому изготовление изделий из несжимающихся тканей требует большего расхода швейных ниток, причем более прочных, чем при пошиве изделий из тканей той же толщины, но мягких (муслин, креп). Различные ткани обладают разной сжимаемостью, достигающей у отдельных тканей 80 % первоначальной толщины. Однако при технологической обработке сжатие ткани не должно превышать 50 % во избежание значительной потери прочности ткани. По данным ЦНИИШПа, при сжатии ткани более чем на 70 % предел прочности при растяжении ее уменьшается в 3 - 4 раза.

Сопротивление ткани резанию. Наибольшее сопротивление резанию оказывают ткани из целлюлозных волокон, особенно льняные как наиболее жесткие. На сопротивление резанию влияют плотность и толщина ткани, количество аппрета и наличие специальных пропиток. Особенно большое сопротивление резанию оказывают льняные брезентовые парусины, а также бортовки, коломенок. Чем большим сопротивлением резанию обладают ткани, тем меньшее число настилов делается при их раскрое. Наименьшим сопротивлением резанию обладают ткани из волокон шерсти и натурального шелка, потому что белковые вещества характеризуются большей мягкостью, чем целлюлозные и синтетические полимеры.

Способность тканей к формованию при влажно-тепловых обработках. Формовочная способноБть тканей характеризуется тем, насколько легко ткань принимает пространственную форму и насколько устойчиво сохраняет ее в процессе эксплуатации. Способность ткани формоваться зависит от волокнистого состава и структуры ткани, а также от режима влажно-тепловой обработки. Наилучшей формовочной способностью обладают чистошерстяные ткани. Способность к формованию тканей из целлюлозных, искусственных волокон и натурального шелка низкая. Ткани из синтетических волокон не способны создавать пространственную форму в результате влажно-тепловой обработки. Неодинаковая формуемость тканей различного волокнистого состава объясняется различием природы и молекулярной структуры волокон. Кератин шерсти характеризуется сетчатой структурой, имеющей вид изогнутых цепных молекул с поперечными связями. Под действием пара происходит разрыв дисульфидных связей кератина и возрастает колебание макромолекул. Это обеспечивает изменение расположения макромолекул, и при механическом воздействии (давлением, растяжением) создается новая форма волокон и в целом ткани, которая фиксируется при последующем высыхании и охлаждении с восстановлением новых боковых дисульфидных связей, обеспечивающих сохранение формы, полученной при влажно-тепловой обработке. Отсутствие поперечных химических связей в целлюлозных и искусственных волокнах, а также в натуральном шелке не обеспечивает сохранения волокнами вновь принятого положения, а поперечные водородные связи при увлажнении волокон не препятствуют восстановлению их первоначального положения. Поэтому добавление к шерсти целлюлозных и искусственных волокон ухудшает формовочную способность тканей из них. Синтетические волокна при влажно-тепловой обработке способны фиксировать приданную форму (складки, плиссе) вследствие их термопластичности, т. е. вследствие перехода полимера из застеклованного состояния в высокоэластическое. При этом молекулы способны смещаться до равновесного состояния и при охлаждении фиксировать форму изделия. Если синтетические волокна используют в смеси с шерстью, они препятствуют процессу сутюживания. При температуре гладильной поверхности, большей температуры термофиксации волокон, происходит их усадка с образованием неустранимых морщин и ухудшением физико-механических свойств ткани. При еще большем повышении температуры волокна плавятся и прилипают к поверхности утюга или пресса. Поэтому создание пространственной формы одежды с помощью влажно-тепловой обработки из тканей, в состав которых входят синтетические волокна, затруднено при содержании их до 20 %, формование осуществляется в незначительной степени при содержании волокон до 50 % и совсем невозможно при содержании их свыше 50 %. Вследствие этого пространственпая форма одежды из тканей с синтетическими волокнами создается конструктивным путем (например, вытачками). Формовочная способность тканей в значительной степени зависит от их структуры (плотности, переплетения), характера отделки ткани и от вида нитей, образующих ткань. Легче формуются ткани из тонкой пряжи, малой плотности, с длинными перекрытиями нитей, с мягкой отделкой, без валки и начеса. Такие ткани при формовании растяжением легко меняют структуру; меняется изогнутость нитей основы и утка, образуется перекос сетки ткани. Однако изменение структуры механическим воздействием должно фиксироваться влажно-тепловой обработкой. При изготовлении и эксплуатации швейных изделий ткани в процессе разутюживания или прессования подвергаются действию повышенных температур, Качество изделий, их износостойкость зависят от режима влажно-тепловой обработки, который устанавливается в зависимости от волокнистого состава ткани и вида применяемого оборудования. Под режимом влажно-тепловой обработки тканей понимается температура гладильной поверхности, °С, продолжительность воздействия температуры на ткань, с, влажность ткани, %, и давление утюга или пресса на ткань, Па. Известно, что теплостойкость текстильных волокон при длительном воздействии температуры неодинакова и колеблется для различных волокон в больших пределах (65 - 190°С). Однако для некоторых тканей из натуральных и искусственных волокон температура гладильной поверхности может быть значительно выше, если ее воздействие кратковременно, а влажность ткани высока. Для тканей из синтетических волокон или с содержанием их более 20 % в смеси с натуральными или искусственными волокнами температура гладильной поверхности должна быть ниже теплостойкости волокон и не превышать температуры термофиксации тканей. Температуру гладильной поверхности устанавливают для различных тканей с учетом их волокнистого состава, продолжительности воздействия, увлажнения и давления гладильной поверхности на ткань (табл. 17).

17. Режимы влажно-тепловой обработки некоторых тканей

| Ткани | Температура, °С | Продолжительность воздействия, с | Увлажнение, % | Давление, Па х 10⁻⁴ |

| Хлопчатобумажные | 180 - 200 | 3 - 30 | 20 - 30 | 0,5 - 5 |

| То же, с водоотталкивающей пропиткой | 225 | 10 | 20 - 30 | 1 - 5 |

| То же, с лавсаном | 140 - 160 | 10 - 30 | 20 - 30 | 1 - 8 |

| Льняные | 180 - 200 | 30 | 20 - 30 | 1 - 5 |

| То же, с лавсаном | 140 - 160 | 20 - 40 | 20 - 30 | 5 - 10 |

| Вискозные | 160 - 200 | 5 - 20 | 20 | 0,2 - 5 |

| То же, с лавсаном | 140 - 160 | 10 - 15 | 20 | 1 - 8 |

| Ацетатные | 130 - 140 | 5 - 20 | 15 - 20 | 0,1 - 1 |

| Триацетатные | 140 - 160 | 5 - 20 | 15 - 20 | 0,1 - 1 |

| Капроновые | 120 - 130 | 10 - 20 | 10 - 15 | 0,1 - 1 |

| Шерстяные костюмные и платьевые | 150 - 200 | 10 - 40 | 20 - 30 | 1 - 10 |

| То же, пальтовые (типа драпов) | 160 - 200 | 40 - 60 | 20 - 30 | 5 - 25 |

| То же, с примесью вискозного волокна | 160 - 180 | 20 - 30 | 20 - 30 | 3 - 20 |

| То же, с примесью капрона (не более 15 %) | 140 - 160 | 20 - 30 | 10 - 20 | 2 - 15 |

| То же, с примесью лавсана и нитрона | 150 - 160 | 10 - 15 | 20 | 1 - 10 |

| Из натурального шелка | 140 - 160 | 20 - 40 | 10 | 0,1 - 1,5 |

shei-sama.ru

Длина - Размерные характеристики тканей СВОЙСТВА ТКАНЕЙ - СОСТАВ, СТРОЕНИЕ И СВОЙСТВА ТКАНЕЙ

СОСТАВ, СТРОЕНИЕ И СВОЙСТВА ТКАНЕЙ

СВОЙСТВА ТКАНЕЙ

Размерные характеристики тканей

Длина

Длина куску ткани зависит от ее толщины и массы. Шерстяные ткани для пальто выпускают длиной кусков 25-30 метров, для платьев и костюмов - 40-60 метров; шелковые ткани выпускают длиной 60-80 кусков метров; хлопчатобумажные - 70-100 метров. Такая длина кусков определяется удобством транспортировку.

Длина куску ткани имеет большое значение для процессов раскроя. Для экономных расходов тканей для каждой длины настила выбирают определенную длину куску. Длину ткани измеряют одновременно с измерением ширины на специальных станках.

Поверхностная плотность

Поверхностная плотность - это масса единицы площади ткани (1 м2).

Поверхностная плотность тканей зависит от таких факторов:

- волокнистый состав ткани',

- структура ткани: толщина нитей и пряжи, плотность ткани, материалоемкость переплетения;

- вид отделки: валяние, аппретирование, печатание и покраска увеличивают массу ткани; отваривание, беление, промывания - уменьшают.

Масса ткани является контрольным показателем качества. Если фактическая масса ткани не соответствует запроектированной (нормативной), это указывает на наличие отклонений от установленных показателей структуры и режимов обработки.

Масса тканей изменяется в широком диапазоне: от 50 до 750 г/м2 в зависимости от назначения тканей. Наибольшую массу имеют толстые пальтовые суконные ткани типа драпів, наименьшее - тонкие хлопковые или шелковые ткани.

В таблице 10 приведены значения поверхностной плотности тканей разного назначения.

Таблица 10. Поверхностная плотность тканей различного назначения, г/м2

|

Ткани |

бельевые |

для платьев |

костюмные |

пальтовые |

|

Хлопчатобумажные |

80-180 |

60-250 |

200-320 |

250-400 |

|

Льняные |

100-300 |

150-300 |

200-400 |

_ |

|

Шерстяные: |

|

|

|

|

|

камвольні |

- |

100-230 |

170-320 |

250-300 |

|

тонкосуконні |

- |

150-250 |

250-340 |

300-650 |

|

грубосуконні |

- |

- |

300-400 |

500-800 |

|

Шелковые: |

|

|

|

|

|

из натурального шелка |

40-80 |

25-160 |

100-240 |

100-160 |

|

из искусственных нитей |

80-150 |

80-280 |

140-280 |

200-280 |

|

из синтетических нитей |

- |

20-120 |

120-200 |

- |

|

штапельные |

- |

100-240 |

140-340 |

- |

Фактическую массу тканей определяют взвешиванием образца ткани определенной площади и расчетом по формуле.

Массу тканей также можно определить аналитическим методом по формуле:

М= 0,01 (ToПо + Тупую) где: Тв - линейная плотность нитей основы и утка, текс; По, Пв - фактическая плотность ткани по основе и утку, число нитей на 100 мм.

Вследствие гигроскопичности волокон масса тканей может существенно меняться при изменении условий окружающей среды, поэтому соответствие поверхностной плотности ткани нормативам стандарта может быть проверена при определении поверхностной плотности кондиционной Мк, т.е. поверхностной плотности при нормальной влажности воздуха, расчетом по формуле:

МК = М (100+ Wк)/(100 + Wф) где: Wк - кондиционная влажность ткани, % Wф - фактическая влажность ткани, %.

Поверхностная плотность тканей влияет на процессы швейного производства: настилка, транспортировки, влажно-тепловые обработки (увеличивается трудоемкость операций), расхода ниток.

na-uroke.in.ua

Толщина - Размерные характеристики тканей - СВОЙСТВА ТКАНЕЙ - СОСТАВ, СТРОЕНИЕ И СВОЙСТВА ТКАНЕЙ

СОСТАВ, СТРОЕНИЕ И СВОЙСТВА ТКАНЕЙ

СВОЙСТВА ТКАНЕЙ

Размерные характеристики тканей

Толщина

Толщина ткани - это расстояние между участками нитей, которые наиболее выступающими с лицевой и обратной стороны. Толщина тканей может быть различной в зависимости от их назначения. Толщину тканей обуславливают такие факторы:

- линейная плотность нитей и пряжи, из которых изготовлена ткань;

- степень скручивания пряжи и нитей - при увеличении степени скручивания диаметр нити уменьшается, но до определенного значения, после чего возникает сокращение нити и увеличение ее толщины;

- вид ткацкого переплетения -, длинные перекрытия придают ткани большую толщину, чем короткие, поэтому ткани полотняного переплетения, при прочих равных условиях, всегда будут топкішими, чем ткани саржевого и сатинового переплетений. Наибольшую толщину придают тканям сложные переплетения; наименьшее - полотняное. Толщина ткани зависит от степени сгибания нитей основы и утка при их взаимном переплетении. В связи с этим определяют 9 фаз строения тканей.

1 фаза строения тканей характеризуется прямолинейным расположением нитей основы и наибольшим сгибанием нитей утка. Ткани такого строения имеют наибольшее удлинение в направлении нитей утка и наибольшую усадку по основе.

9 фаза строения характеризуется прямолинейным расположением нитей утка и наибольшим сгибанием нитей основы. Такие ткани сильно усаживаются по ширине и имеют высокое удлинение в направлении нитей основы. Толщина таких тканей (например, поплина, репсу) будет состоять из суммы трех диаметров нитей: - основы и двух - утка или двух - основы и одного утока. Толщина тканей (Ттк) определяется по формуле: Ттк = 2d0+ dyили Ттк = dy+ dв, где: dв и dy- соответственно диаметры нитей основы и утка. Промежуточные фазы строения тканей (от 2 до 8) характеризуются последовательным увеличением изгибания нитей основы и розпрямлянням нитей утка. Средняя, пятая, фаза строения тканей считается рівноваговою и характеризуется одинаковым сгибанием нитей основы и утка. Такие ткани имеют наименьшую толщину, которая определяется толщиной (диаметром) нитей основы и утка (например, ткани полотняного переплетения: ситец, полотно и другие), одинаковые свойства и в долевому, так и в поперечном направлениях. Толщина таких тканей определяется как сумма двух диаметров по формуле: Т = dв + dy.

Таким образом, толщина однослойных тканей может состоять из суммы двух или трех диаметров нитей, из которых она изготовлена:

- плотность в тканях высокой плотности нити сплющиваются или располагаются со сдвигом в два ряда. Поэтому плотные ткани, при прочих равных условиях, имеют большую толщину, чем малощільні.

- отделка: валка, ворсование, увеличивают толщину тканей; прессования, каландрирования - уменьшают.

Толщина тканей изменяется в процессах ткацкого и швейного производств, а также в процессе эксплуатации швейных изделий. При ВТО под давлением утюга или пресса ткань на отдельных участках сплющивается. Истончение тканей есть критерием оценки устойчивости ее формы при ВТО. После снятия давления волокна и нити освобождаются от нагрузки и напряженного состояния и стремятся принять исходное состояние, поэтому со временем толщина тканей восстанавливается.

В таблице 8 приведены значения толщины тканей различного назначения.

Таблица 8. Толщина тканей различного назначения

| Назначение тканей | Название тканей | Толщина, мм |

| Ткани для платьев и білизнянних | Хлопчатобумажные ткани: |

|

| изделий | Батист, маркизет, вольта, шифон | 0,16-0,24 |

|

| Ситец, мадаполам, сатин, зефир | 0,25-0,3 |

|

| Бязь, плетенка, шерстянка | 0,31-0,4 |

|

| Бумазея, фланель, шотландка | 0,41-0,6 |

|

| Шелковые ткани: |

|

|

| Крепдешин, креп-шифон, муслин | 0,1-0,24 |

|

| капроновый |

|

|

| Креп-марокен, файдешин, атлас | 0,25-0,32 |

|

| Льняные и полульняные ткани | 0,3-0,4 |

|

| Шерстяные ткани: |

|

| Ткани для костюмов | Кашемир, шотландка, "Эффект" | 0,4-0,8 |

|

| Хлопчатобумажные ткани: |

|

|

| Молескин, коверкот, трико | 0,4-0,8 |

|

| Байка, вельветон, вельвет | 0,9-1,3 |

|

| Шерстяные ткани: |

|

| Ткани для пальто | Бостон, трико, шевйот и другие | 0,7-1,1 |

|

| Шерстяные ткани: |

|

|

| Сукна тонкие | 1-1.6 |

|

| Драпи и грубые сукна | 2,6-3,2 |

Толщина ткани влияет на:

- их теплозащитные качества;

- выбор модели одежды, так как определяет жесткость и драпировка ткани;

- конструкцию одежды, так как определяет величины припусков на швы, ширину и конструкцию швов;

- технологические процессы: высоту настила для раскроя, режимы ВТО, расходы нитей, выбор игл, типа стежков, швейного оборудования.

Измеряют толщину тканей с помощью специальных приборов - товщиномірів.

schooled.ru