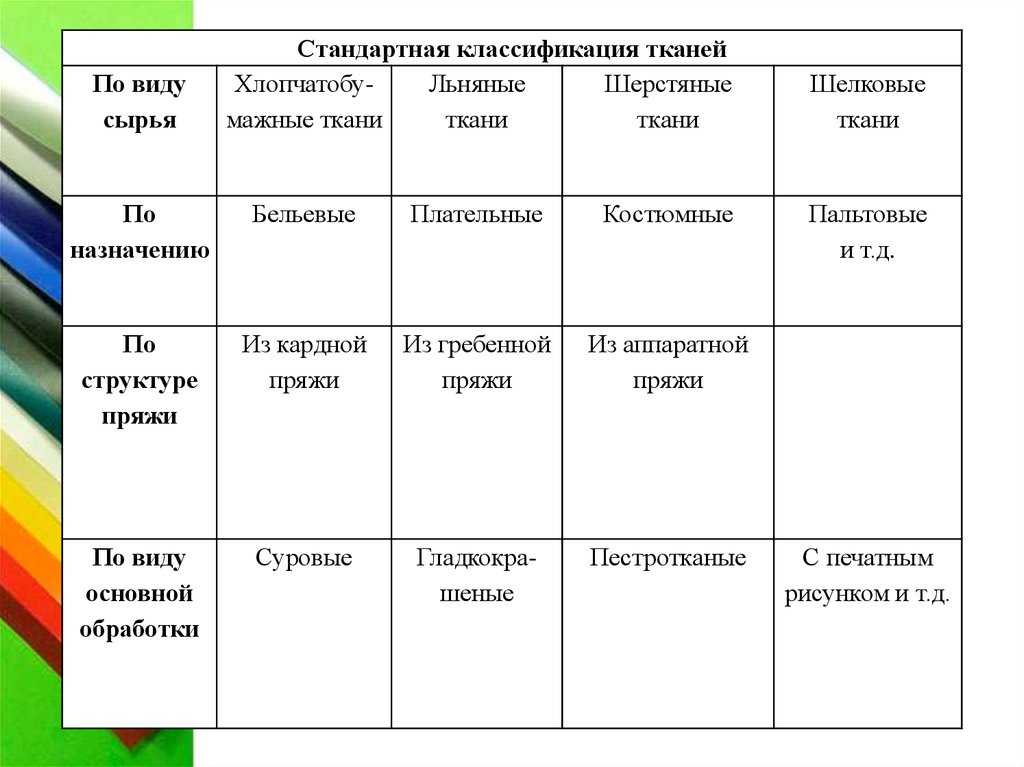

Содержание

1. Механические свойства тканей

Лекция 4

Свойства тканей

1. Механические

свойства тканей

2. Физические

свойства тканей

3. Оптические

свойства тканей, колорит, рисунок и

окраска тканей

4. Технологические

свойства тканей

В процессе использования

основной износ одежды происходит в

результате многократного действия

растягивающей нагрузки, сжатия, изгиба,

трения. Поэтому большое значение

для сохранения вида и формы одежды и

увеличения срока ее носки имеет

способность ткани противостоять

различным механическим воздействиям,

т. е. ее механические свойства.

К механическим

свойствам тканей относятся: прочность,

удлинение, износостойкость, сминаемость,

жесткость, драпируемость и др.

Прочность ткани

при растяжении— один из важнейших

показателей, характеризующих ее

качество.

Под прочностью

ткани при растяжении понимается

способность ткани противостоять

нагрузке.

Минимальная

нагрузка, достаточная для разрыва

полоски ткани определенного размера,

называется разрывной нагрузкой. Разрывная

нагрузка определяется при разрыве

полосок тканей на разрывной машине

(рис. 31). Образец 7 закрепляют в зажимы

8 и

6. Нижний

за

Рис.31. Универсальная

разрывная машина

жим 8 перемещается

от электродвигателя вверх и вниз,

верхний зажим 6

соединен с

грузовым рычагом 5.

При опускании

нижнего зажима образец, растягиваясь,

перемещает вниз верхний зажим, который

поворачивает грузовой рычаг 5,

что вызывает

отклонение маятникового силоизмерителя

4 с

грузом 9.

Силоизмеритель

своим упором церемешает зубчатую рейку

11 и

поворачивает зубчатое колесо /, на оси

которого находится стрелка, показывающая

на грузовой шкале 2

величину

нагрузки, действующей на образец.

Под влиянием

растягивающего усилия образец удлиняется,

и расстояние между зажимами растет.

Величина удлинения фиксируется на шкале

удлинения 3 стрелкой 10.

Для испытания

выкраивают три полоски ткани по основе

и четыре по утку таким образом, чтобы

одна не была продолжением другой.

Важно, чтобы ширина полоски точно

соответствовала установленным

размерам, а продольные нити были целыми.

Ширина полосок 50 мм. Расстояние между

зажимами машины берется для шерстяных

тканей равным 100 мм, а для тканей из всех

других волокон — 200 мм. Полоски вырезают

на 100 — 150 мм больше зажимной длины. С

целью экономии ткани разработан метод

малых полосок, при котором испытывается

полоска шириной 25 мм при зажимной длине

50 мм.

Разрывную нагрузку

подсчитывают отдельно по основе и утку.

Разрывной нагрузкой образца по основе

или утку считается среднеарифметическое

значение результатов испытания всех

основных или всех уточных полосок.

При оценке ткани

в лабораториях определяют разрывную

нагрузку и сравнивают ее с нормативами

стандартов. Например, прочность

хлопчатобумажных платьевых тканей

составляет по основе 313 — 343 Н, по утку

186 — 235 Н, хлопчатобумажных костюмных

тканей — по основе 687 — 803 Н, по утку 322

— 680 Н, шерстяных костюмных тканей — по

основе 322 — 588 Н, по утку 294 — 490 Н. Несмотря

на то что хлопчатобумажные костюмные

ткани имеют большую прочность на разрыв,

чем шерстяные, в процессе использования

они изнашиваются быстрее. Это объясняется

тем, что шерстяные ткани имеют более

высокие растяжимость и упругость.

Прочность ткани

при растяжении зависит от волокнистого

состава тканей, толщины нити (пряжи),

плотности, переплетения, характера

отделки ткани. Наибольшую прочность

имеют ткани из синтетических волокон.

Увеличение толщины нитей и плотности

ткани увеличивает прочность ткани.

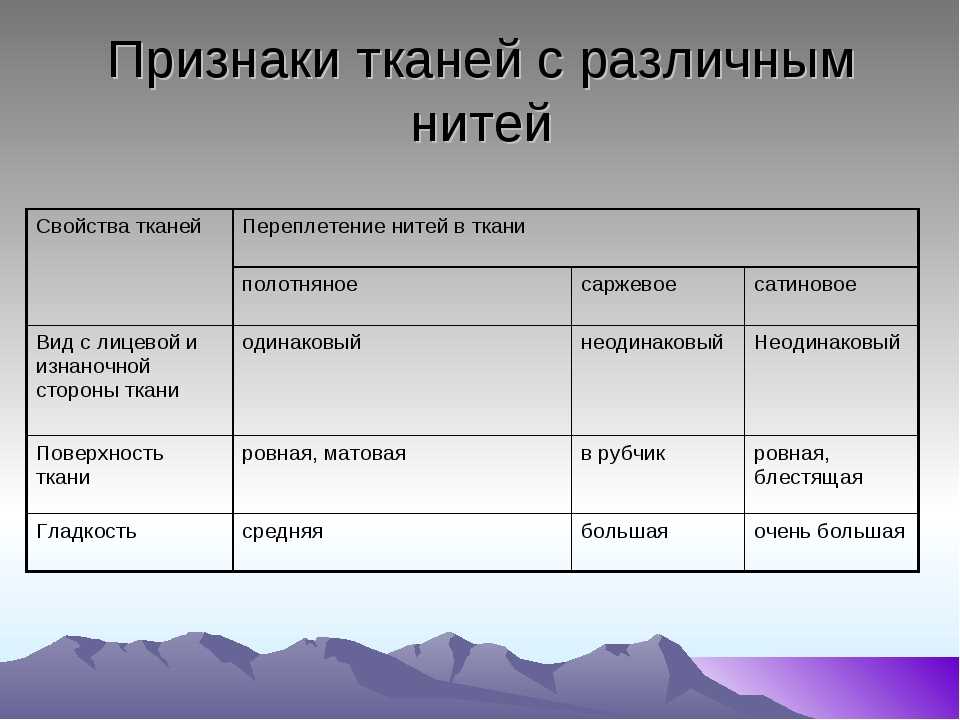

Применение переплетений с короткими

перекрытиями также способствует

увеличению прочности ткани, поэтому

при всех равных условиях полотняное

переплетение сообщает тканям наибольшую

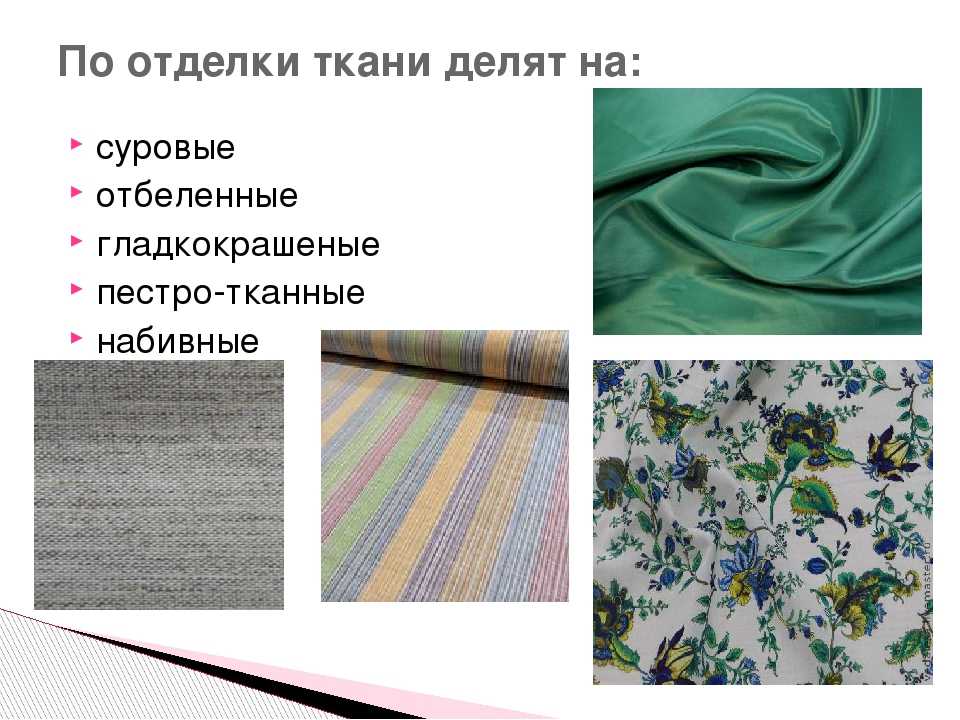

прочность. Такие операции отделки,

Такие операции отделки,

как валка, аппретирование, декатировка,

увеличивают прочность ткани. Отбеливание,

крашение приводят к некоторой потере

прочности.

Одновременно с

прочностью ткани на разрывной машине

определяется удлинение

ткани. Прирост

длины образца в момент разрыва —

разрывное удлинение — может определяться

в миллиметрах (абсолютное удлинение)

или выражаться в процентах к

первоначальной длине образца (относительное

удлинение в) .

где /1 — первоначальная

длина образца; /2 — длина образца в момент

разрыва. Например, разрывное удлинение

ситцев по основе составляет 8—10%, по

утку 10—15%; бумазеи по основе 4—5%, по утку

12 — 15%; льняного полотна по основе 4 —

5%, по утку 6 — 7%; полотна из натурального

шелка по основе 11%, по утку 14%; штапельного

полотна по основе 10%, по утку 15 %.

Современные

разрывные машины снабжены диаграммными

приборами, записывающими кривые

нагрузка — удлинение.

По вертикали

откладывается разрывная нагрузка, по

горизонтали – разрывное удлинение

в миллиметрах или процентах. Кривые

Кривые

удлинения дают представление о том, как

деформируется материал под действием

возрастающей нагрузки. Это позволяет,

например, судить о том, как будет вести

себя ткань в процессах швейного

производства при нагрузках, значительно

меньших, чем разрывные.

Льняная ткань,

например, обладает большей прочностью,

чем шерстяная, но вследствие ее малой

растяжимости па ее разрыв затрачивается

меньше энергии, чем на разрыв шерстяной

ткани, обладающей меньшей прочностью,

но большим удлинением.

Качество ткани

в значительной степени определяется

соотношением доли упругого,

эластического и пластического удлинения

ткани. Если

ткань обладает большой долей упругого

удлинения, она мало сминается, возникающие

на ткани в процессе эксплуатации

замины быстро исчезают. Упругие ткани

труднее поддаются влажно-тепловой

обработке, но хорошо сохраняют форму

изделия в процессе носки. Если больший

процент в полном удлинении ткани

составляет эластическое удлинение,

то замины, возникающие при носке одежды,

постепенно исчезают — одежда обладает

способностью

«отвисаться».

Если же большую долю от полного удлинения

составляет пластическое удлинение,

то ткани сильно сминаются, одежда быстро

теряет форму, на локтях и коленях

возникают «пузыри».

Такие изделия необходимо часто утюжить.

Величина полного

удлинения ткани и доля упругого,

эластического и пластического

удлинений в составе полного удлинения

зависят от волокнистого состава, строения

и отделки ткани.

Наибольшей

упругостью обладают синтетические и

чистошерстяные ткани из крученой пряжи,

ткани из текстурированных нитей, плотные

ткани из шерсти с лавсаном. Ткани из

натуральных волокон животного

происхождения (шерсть, шелк) обладают

значительным эластическим удлинением,

поэтому мало сминаются и постепенно

восстанавливают первоначальную

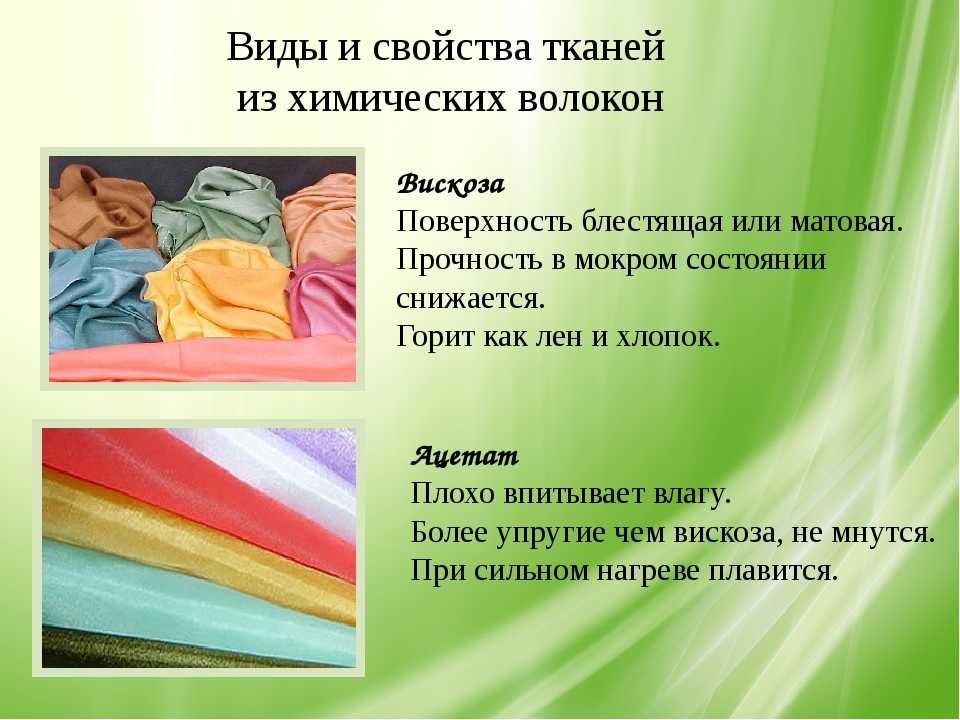

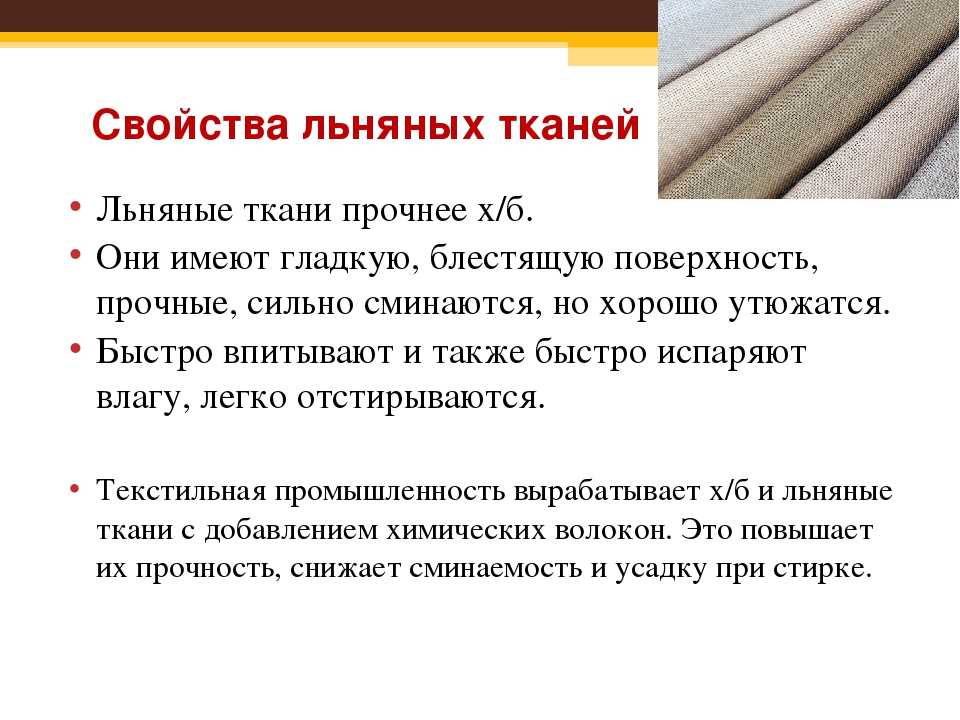

форму. Льняные, хлопчатобумажные,

вискозные ткани, т. е. ткани из

растительных волокон, имеют большое

пластическое удлинение, поэтому они

сильно сминаются и самостоятельно

(без влажно-тепловой обработки) не

восстанавливают первоначальной формы.

Наибольшей долей пластической деформации

обладает лен, поэтому льняные ткани

сминаются сильнее других.

Состав смесей и

процентное соотношение в них волокон

разного происхождения влияют на упругость

ткани. Например, добавка к шерсти

штапельного вискозного волокна уменьшает

упругость ткани, добавка штапельного

лавсана или капрона, наоборот, увеличивает

упругость. Для увеличения упругости в

состав льняных тканей вводят до 67 %

лавсана в виде штапельного волокна

или комплексных нитей. Применение в

основной и уточной системах ткани

эластика или нитей спандекс дает

возможность получить материалы объемной

структуры, обладающие большой

растяжимостью. Например, для спортивных

брюк выпускается ткань с основой из

эластика, что обеспечивает хорошую

растяжимость ткани при выполнении

упражнений и сохранение внешнего

вида и формы изделия после многократных

тренировок. Применение эластика в

качестве утка в тканях для купальников

дает возможность получить изделия,

плотно облегающие фигуру и не стесняющие

движений при плавании. Высококачественные

Высококачественные

корсетные изделия изготовляют из

нитей спандекс.

При однородном

волокнистом составе упругость ткани

будет зависеть от ее строения, т. е. от

толщины и крутки нитей (пряжи) и плотности

ткани. Увеличение этих показателей

увеличивает упругость ткани.

Соотношение

исчезающих и остающихся удлинений

зависит от величины и длительности

воздействия растягивающего усилия. С

увеличением нагрузки и ее продолжительности

возрастает доля остающихся удлинений.

При длительной носке многократные

нагрузки приводят к накоплению необратимой

деформации, в результате чего изделие

все больше теряет форму.

Удлинение ткани

оказывает влияние на все этапы швейного

производства. При создании модели и

разработке конструкции изделия необходимо

учитывать процент удлинения и соотношение

исчезающего и остающегося удлинений.

В моделях из тканей, не обладающих

упругостью, следует избегать зауженных

рукавов, узких юбок и брюк и т. п.

п.

При настилании

эластичных тканей полотна следует

укладывать без натяжения. Растяжение

ткани в настиле приводит к уменьшению

размера деталей. Особенно сильно ткани

растягиваются по косой нитке, т. е. под

углом 45° и близким к 45°. Поэтому при

настилании необходимо следить за тем,

чтобы не было перекоса ткани, смещения

и скольжения полотен в настиле. При

перекосах ткани и смещении полотен

происходит искажение формы деталей

кроя. При стачивании косых срезов ткань

сильно растягивается, искажается

направление строчки, что портит внешний

вид изделия. Может происходить растяжение

верхнего и нижнего полотен и смещение

деталей. При влажно-тепловой обработке

путем принудительного растягивания

ткани (оттягивание) изделию придают

определенную форму. В то же время может

происходить нежелательное растяжение

деталей, которое приводит к порче

изделия.

Для уменьшения

растяжения ткани по краям бортов верхней

одежды прокладывают малорастяжимую

льняную ленту (кромку) или малорастяжимую

ткань с клеевым покрытием (клеевую

кромку). Кромку прокладывают в проймы

Кромку прокладывают в проймы

рукавов, по линии талии и в других деталях

мужских и женских костюмов. Для сохранения

формы карманов прокладывают полоски

хлопчатобумажной ткани (долевики).

Сминаемость —

это

способность ткани образовывать при

перегибах и давлении морщины и складки,

которые устраняются только при

влажно-тепловой обработке.

Причиной сминаемости являются пластические

деформации, возникающие в ткани под

действием изгиба и сжатия. Волокна,

обладающие значительной долей упругого

и эластического удлинения, после

деформации изгиба и сжатия более или

менее быстро выпрямляются и принимают

первоначальное положение, поэтому

замины исчезают.

Сминаемость зависит

от волокнистого состава ткани, толщины

и крутки нитей, переплетения, плотности

и отделки ткани. Мало сминаются ткани,

выработанные из упругих волокон: шерсти,

натурального шелка, многих синтетических

волокон. Ткани, выработанные из хлопка,

вискозного волокна и особенно изо

льна, сильно сминаются. Увеличение

Увеличение

толщины и крутки нитей уменьшает

сминаемость тканей. Постепенное

исчезновение заминов в шерстяных,

натуральных шелковых и синтетических

тканях объясняется проявлением

эластических свойств волокон, благодаря

которым после изгиба волокна принимают

первоначальное положение. Увеличение

плотности препятствует смещению

нитей в ткани при ее изгибе, поэтому

плотные ткани меньше сминаются.

Большое влияние

на сминаемость

ткани оказывает отделка.

Для уменьшения сминаемости хлопчатобумажных,

штапельных, вискозных тканей применяются

противосминаемые отделки. В швейном

производстве для придания несминаемости

и обеспечения формы изделия производят

обработку

форниз.

Уменьшение

сминаемости может быть достигнуто путем

изменения структуры ткани и применения

различных видов крученых нитей. Создание

тканей объемных структур с широким

использованием текстурированных нитей

дает возможность выпускать большое

количество разнообразных малосминаемых

и упругих шелковых тканей.

Блеск, окраска

и рисунок ткани могут подчеркивать или

зрительно уменьшать сминаемость.

Наиболее заметны морщины и складки на

светлых блестящих тонких тканях атласного

и саржевого переплетений, например на

подкладочных тканях. Создается

впечатление, что светлые гладкокрашеные

ткани больше сминаются, чем такие же

пестроткани или ткани с печатным

рисунком. Рисунок не уменьшает сминаемости

ткани, а делает ее менее заметной.

Сминаемость тканей

портит внешний вид одежды и осложняет

швейный процесс. Легкосминаемые ткани

быстрее изнашиваются, так как в местах

изгибов и складок испытывают большее

трение, а также теряют прочность при

часто повторяющихся влажно-тепловых

обработках.

Сминаемость тканей

.можно определять органолептическим

способом путем смятия тканей в руках и

лабораторным способом на специальных

приборах. Существуют приборы для

определения ориентированного и

неориентированного смятия (прибор

«искусственная рука» ИР-1, который

применяется для исследования

деформируемости текстильных материалов

в локтевой области рукавов при

многократном растяжении и сжатии; прибор

для определения изгибоустойчивости

тканей, предназначенный для установления

угла изгиба ткани в градусах после

нагрузки, равной 124 изгибам в минуту).

При испытании

образца ткани на смятие, в зависимости

от степени сминаемостн ей дается

следующая оценка: сильносминаемая,

сминаемая, слабосминаемая, несминаемая.

Драпируемость

— способность

ткани образовывать мягкие округлые

складки. Драпируемость зависит от массы,

жесткости и гибкости ткани. Жесткость

— это способность ткани сопротивляться

изменению формы. Величиной, обратной

жесткости, является гибкость —

способность ткани легко поддаваться

изменению формы.

Жесткость и гибкость

ткани зависят от размеров и вида волокна,

толщины, крутки и структуры нити, строения

и отделки ткани. Малоплотные ткани,

выработанные из тонких гибких волокон

и слабокрученой пряжи, характеризуются

значительной мягкостью и гибкостью.

Гибкие ткани обладают хорошей

драпируемостыо, но требуют внимания

при настилании и стачивании, так как

легко перекашиваются.

Жесткость на изгиб

тканей бытового назначения определяют

на приборе ПТ-2 путем измерения величины

прогиба полоски ткани под действием

собственной массы. Существуют специальные

Существуют специальные

приборы для определения жесткости и

упругости искусственной кожи и пленочных

материалов.

Искусственные

кожа и замша, ткани из комплексных

капроновых нитей и монокапрона, из

шерсти с лавсаном, плотные ткани из

крученой пряжи и ткани с большим

количеством металлических нитей обладают

значительной жесткостью. Переплетения

с короткими. Перекрытиями и аппретирование

увеличивают жесткость ткани. Жесткие

ткани плохо драпируются — образуют

пологие складки с острыми углами. Жесткие

ткани хорошо настилаются, не перекашиваются

при стачивании, но при этом оказывают

большое сопротивление резанию и трудно

поддаются влажно-тепловой обработке.

Требования, которые

предъявляются к драпируемости ткани,

зависят от ее назначения и модели

изделия. Для создания моделей платьев

и блузок свободного силуэта с мягкими

Линиями, сборками, воланами, мягкими

складками требуются ткани с хорошей

драпирующей способностью. Модели строго

прямого силуэта и расширенные книзу

должны выполняться из более жестких

тканей меньшей драпируемостью. Ткани

Ткани

для мужских костюмов и пальто могут

иметь меньшую драпируемость, чем

платьевые, так как используются для

изделий прямого силуэта.

Хорошей драпируемостыо

обладают ткани из натурального шелка,

шерстяные ткани креповых переплетений

и мягкие пальтовые шерстяные ткани.

Ткани из растительных волокон обладают

меньшей драпируемостью, чем шерстяные

и шелковые ткани.

Драпируемость можно

определять различными методами. Наиболее

простой метод определения драпируемости

— это метод, при котором из ткани

вырезают образец размером 400×200 мм.

На меньшей стороне образца отмечают

четыре точки: первая точка на расстоянии

25 мм от бокового среза ткани, последующие

— через каждые 65 мм. Через намеченные

точки пропускают иглу так, чтобы на

ткани образовались три складки. Концы

ткани сжимают на игле пробками и измеряют

в миллиметрах расстояние Л, на которое

отстоят нижние концы свободно висящего

образца ткани. Драпируемость Д,

Драпируемость Д,

%, вычисляют по формуле

Д = (200

— А) 1

00/200.

Для определения

драпируемости ткани во всех направлениях

применяют дисковый метод (рис. 32). Из

ткани вы-

резают образец в

форме круга и накладывают его на диск

меньшего диаметра. Драпируемость ткани

определяют в зависимости от количества

и формы образовавшихся складок и от

площади проекции, которую дает ткань

при освещении диска сверху.

Коэффициент

драпируемости — это отношение разности

Рис. 32. Определение

драпируемости

ткани

дисковым методом:

/

— ткань; 2 —

проекция

площади образца и его

проекции к площади образца.

Коэффициент

драпируемости Кд,

%, вычисляется

по формуле

Кд=( So

— SQ

) 100/ So,

где So

— площадь образца, мм2; SQ

— площадь проекции

образца, мм2.

Драпируемость

искусственного меха методом петли

определяется на приборе ДМ-1.

По данным ЦНИИШП,

драпируемость ткани считается хорошей,

если в результате испытаний получены

следующие значения коэффициентов.

Для шерстяных костюмных, пальтовых и

хлопчатобумажных тканей драпируемость

сотавляет более 65 %. А для шерстяных

платьевых тканей – более 80%, для шелковых

платьевых – более 85%.

Износостойкостью

тканей

называется их способность противостоять

ряду разрушающих факторов. одежды ткань

испытывает действие света, солнца,

трения, изгиба, сжатия, влаги, пота,

стирки и др.

Сложный комплекс

механических, физико-химических и

бактериологических воздействий

приводит к постепенному ослаблению,

затем к разрушению ткани.

Характер воздействий,

испытываемых тканью в процессе

использования, зависит от назначения

изделия и условий эксплуатации.

Например, белье изнашивается от

многократных стирок, оконные гардины

и занавеси теряют прочность от действия

света, солнца; износ верхней одежды

происходит преимущественно от трения.

В начальной стадии истирания на многих

текстильных материалах наблюдается

пиллинг.

Пиллингом

называется процесс образования на

поверхности текстильных изделий

комочков скатывающихся волокон —

пиллей, возникающих на участках,

испытывающих наиболее интенсивное

трение, и портящих внешний вид изделия.

Текстильные

материалы могут пиллинговаться в

процессе изготовления швейных изделий,

их использования, стирки, химической

чистки. Схема возникновения и

исчезновения пиллей следующая: выход

кончиков волокон на поверхность

материалов, образование мшистости;

формирование пиллей; отрыв пиллей

от поверхности материалов.

Наибольшей

способностью к пиллингу обладают ткани,

трикотаж, нетканые материалы,

содержащие короткие волокна, особенно

синтетические.

Из штапельных волокон наибольший пиллинг

дают полиэфирные волокна. Ткани с

хлопчатобумажным утком дают больший

пиллинг, чем ткани с утком из вискозной

пряжи.

Особенно важна

устойчивость к пиллингу для подкладочных

материалов. Определение

Определение

пиллипга в текстильных материалах

производится с помощью приборов

различной конструкции, называемых

пиллинг-тестер. В зависимости от

количества пиллей на площади 10 сма

материалы делятся на непиллингующие,

малопиллингующие (1 — 2 пилли),

среднепиллингующие (3 — 4 пилли) и

сильнопиллингующие (5 — 6 пиллей).

Под действием

трения разрушение ткани начинается с

истирания выступающих на поверхность

ткани изгибов нитей, образующих так

называемую опорную поверхность ткани.

Поэтому стойкость ткани к истиранию

можно повысить путем увеличения опорной

поверхности ткани. Это достигается

применением переплетений с удлиненными

перекрытиями. При прочих равных условиях

ткани атласных и сатиновых переплетений

имеют наибольшую стойкость к истиранию.

Поэтому большинство подкладочных тканей

вырабатывают атласными и сатиновыми

переплетениями.

При раскрое

необходимо учитывать, что разрушение

ткани происходит медленнее, если

истирание направлено вдоль нитей,

образующих лицевой застил.

В процессе

эксплуатации изделий ткань протирается

по низу рукавов и брюк, на локтях, коленях,

воротнике. Для увеличения срока носки

изделий внизу брюк рекомендуется

нашивать капроновую ленту с бортиком,

которая препятствует истиранию

ткани. По линии борта, отлету воротника

и низу рукавов в женских изделиях может

нашиваться тесьма, которая служит

украшением и одновременно препятствует

износу. В изделиях спортивного стиля и

в рабочей одежде делают налокотники и

наколенники, которые увеличивают

долговечность изделий.

Наибольшей

стойкостью к истиранию обладают

капроновые ткани и ткани с вложением

синтетических волокон.

Поэтому для повышения стойкости к

истиранию в шерстяные ткани добавляют

штапельные синтетические волокна. Так,

вложение в шерстяную ткань 10 % штапельных

капроновых волокон повышает ее стойкость

к истиранию в три раза.

Следует помнить,

что нарушение режима влажно-тепловой

обработки тканей — чрезмерное нагревание

и длительность обработки — приводит к

снижению износостойкости тканей. На

На

участках шерстяной ткани, имеющих едва

заметный опал, прочность, и износостойкость

ткани снижаются на 50 %.

Под действием

многократно повторяющихся растяжения,

сжатия, кручения происходит расшатывание

структуры ткани и нитей. В изделии

накапливаются пластические деформации,

ткани растягиваются, изделия теряют

форму. Волокна

постепенно выпадают, уменьшаются

толщина и плотность ткани; ткань

разрушается.

Стойкость ткани

к многократно повторяющимся механическим

воздействиям называется выносливостью.

Каждая ткань имеет предел выносливости,

после которого в ткани возникают и

накапливаются необратимые изменения.

Долговечность

изделия

увеличивается, если в процессе эксплуатации

ткани нагрузки на нее не превышают ее

предела выносливости.

В связи с тем, что

износ одежды происходит в результате

сложного комплекса воздействий внешней

среды и зависит от условий эксплуатации,

пока еще не установлено единого метода

определения износостойкости.

Износостойкость новых швейных материалов

можно определять путем опытной носки.

Из испытуемых материалов шьют партию

изделий, которые передают для опытной

носки определенной группе лиц. Через

установленные сроки изделия

просматривают в организациях, проводящих

опытную носку, анализируют причины,

приводящие к износу, решают вопрос о

целесообразности ‘внедрения новых

материалов в массовое производство.

В лабораторных

условиях определяют отдельные факторы

или комплексы факторов, приводящих к

износу ткани: стойкость к истиранию,

стирке и химической чистке, устойчивость

к многократным растяжениям и изгибам,

стойкость к действию светопогоды.

Для разностороннего

исследования материалов на растяжение,

релаксацию (восстановление размеров)

в различных окружающих средах и при

различных температурах применяется

электронный прибор — строграф.

Стойкость тканей

и трикотажных полотен к истиранию может

определяться на приборах различных

конструкций. Но принцип действия приборов

Но принцип действия приборов

один — материал подвергается трению о

металлические поверхности с насечкой,

о наждачные бруски, о ткани и пр. Прибор

подсчитывает количество оборотов

истирающей поверхности при истирании

испытуемого материала до дыр или

после определенного количества ходов

прибора определяется уменьшение

прочности материала. Разработан

акустический метод испытания материалов

без их разрушения, основанный на

зависимости затухания ультразвука

от износа материала.

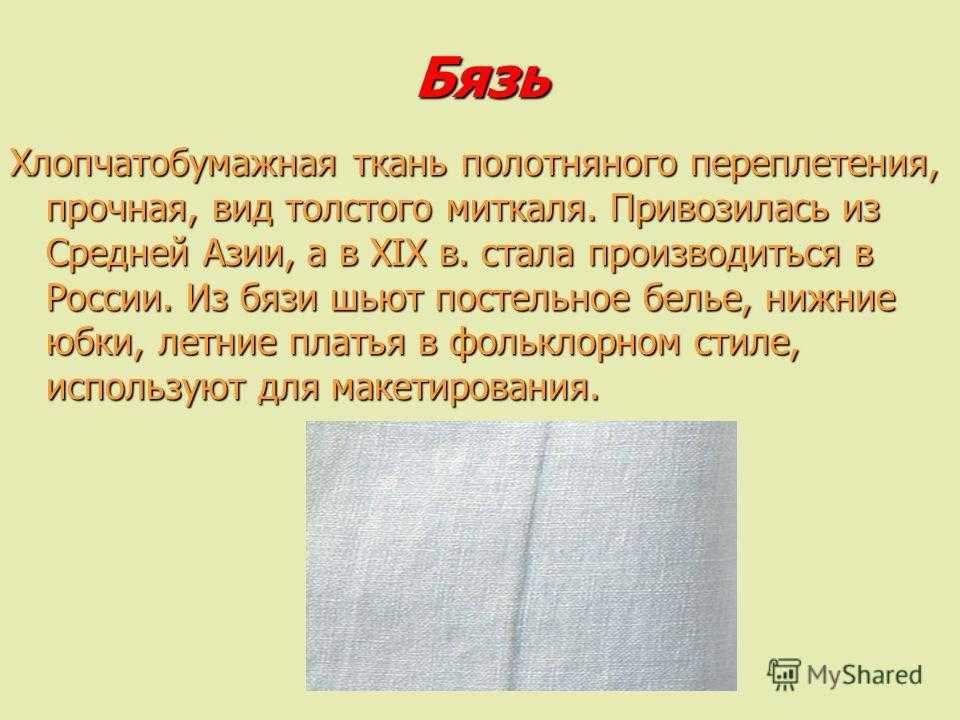

что это за ткань: свойства, описание, применение, состав

Виды хлопковых тканей

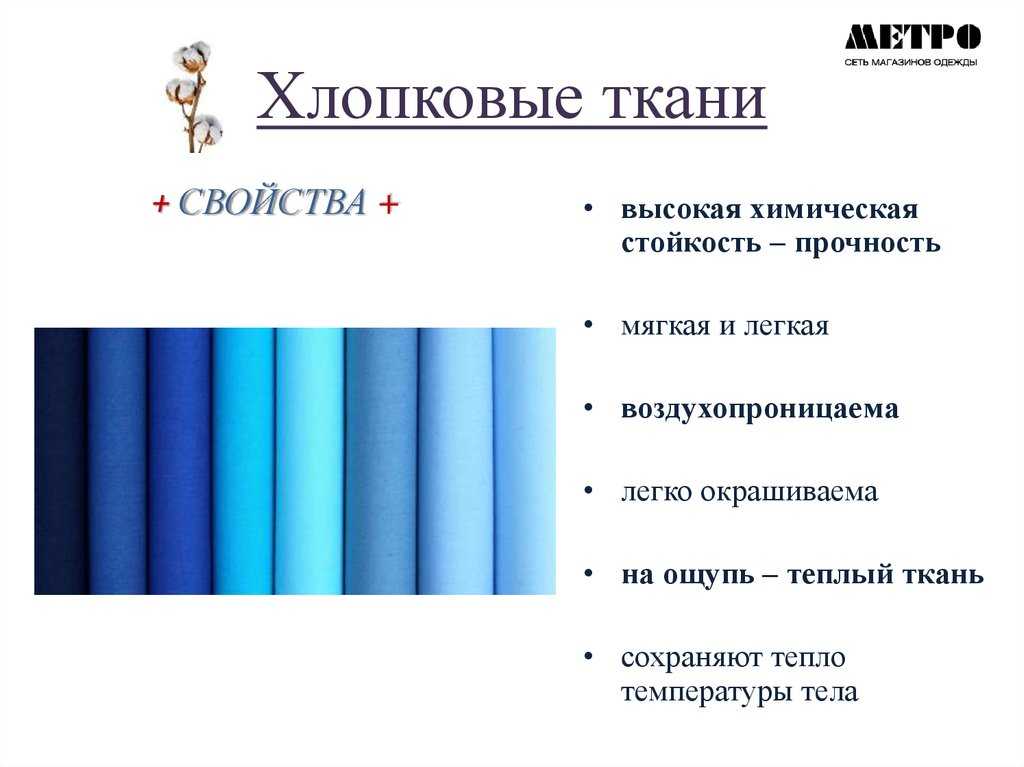

Хлопковые ткани – это большая группа материалов, внешне даже не похожих между собой. Например, джинсы и воздушное летнее платье имеют один состав. Секрет разнообразия – в типах плетения и толщине нитей. От них зависят такие характеристики, как мягкость, плотность и прочность.

Ситец

самая простая и всем известная хлопчатобумажная материя. Она производится способом полотняного переплетения из нитей среднего кручения. Ситец с тканым рисунком называют набивным. Из него шьют детские платья и рубашки, одежду для сна, постельное бельё.

Ситец с тканым рисунком называют набивным. Из него шьют детские платья и рубашки, одежду для сна, постельное бельё.

Сатин

за счёт двойного переплетения сильно скрученных нитей получается прочным, достаточно плотным и блестящим. Сатиновые платья, блузки и юбки красиво драпируются, не мнутся и держат форму.

Поплин

полотняное переплетение хлопковых нитей разной толщины с заметным поперечным рубчиком на гладкой поверхности. Он отличается мягкостью и высокой износостойкостью. Набивной рисунок на нём яркий и чёткий, а цвет однородный и насыщенный. В нашем ассортименте широко представлены мужские и женские рубашки, летние брюки и платья из поплина.

Кулирная гладь (кулирка)

тонкое трикотажное полотно из чистого хлопка. Оно выходит из вязального станка, где переплетаются не волокна, а петли. Такой трикотаж не тянется в длину, зато хорошо растягивается по ширине. Это обеспечивает комфортную посадку и сохраняет форму в носке и стирке. Из приятной на ощупь и абсолютно безопасной ткани шьют вещи даже для младенцев. В коллекции O’STIN кулирная гладь – самый популярный материал для футболок, лонгсливов и детской одежды.

Из приятной на ощупь и абсолютно безопасной ткани шьют вещи даже для младенцев. В коллекции O’STIN кулирная гладь – самый популярный материал для футболок, лонгсливов и детской одежды.

Футер

натуральный хлопковый трикотаж. Волокно не ткут, а вяжут на специальных машинах: с лицевой стороны получается кулирная гладь, а на изнаночной образуются вытянутые петли или нежный начёс. В зависимости от применения футер может быть тонким или плотным. Но в любом исполнении он мягок и приятен к телу. Мы шьём из футера комфортные джемперы, толстовки, худи, спортивные штаны, повседневные платья и одежду для детей.

Деним

это американское название, сокращенное от французского Serge de Nîmes («саржа из Нима»). Именно в городе Ним на юге Франции начали производство прочного полотна в классическом для джинсов цвете – тёмно-синем с лицевой стороны и белом с изнанки. Такой эффект достигался за счёт чередования цветной продольной и неокрашенной поперечной нитей. Особенность денима – саржевое плетение. Его можно узнать по чётким диагональным полосам. Из чистого коттона шьют прямые и свободные брюки, юбки, куртки и парки. Для лучшей посадки облегающих моделей к нему добавляют эластан.

Такой эффект достигался за счёт чередования цветной продольной и неокрашенной поперечной нитей. Особенность денима – саржевое плетение. Его можно узнать по чётким диагональным полосам. Из чистого коттона шьют прямые и свободные брюки, юбки, куртки и парки. Для лучшей посадки облегающих моделей к нему добавляют эластан.

Свойства хлопкового волокна. Хлопок для производства нетканых материалов. Техническое руководство. . В прошлом классификация сортов и основных продуктов производилась вручную и на глаз. Теперь все качественные характеристики хлопка измеряются приборами.

Классификация имеет важное значение для систем ценообразования на хлопок и требуется для высокого уровня контроля качества в текстильном производстве. Система приборов большого объема (HVI) была разработана для объективного измерения важных свойств волокна. Система классификации HVI в настоящее время состоит из инструментальных измерений длины волокна, прочности, однородности длины, микронейра и цвета, а также наличия посторонних примесей (мусора). С 1991, 100% урожая в США оценивается по системе HVI.

С 1991, 100% урожая в США оценивается по системе HVI.

Физические свойства хлопка

Три свойства хлопкового волокна, наиболее часто учитываемые при применении нетканых материалов, — микронейр, длина и прочность. Непс также можно рассматривать для приложений, где важен внешний вид.

Micronaire

Micronaire — это прибор для измерения тонкости волокна воздушным потоком. Его проводят на взвешенном образце, который сжимают до определенного объема в камере. Воздух нагнетается через образец и измеряется сопротивление воздушному потоку. Это сопротивление пропорционально линейной плотности волокон (выраженной в микрограммах на дюйм) с поправкой на зрелость волокна (поскольку микронейр и зрелость тесно связаны между собой для каждого сорта хлопка). Если необходимо определить точную линейную плотность волокон, зрелость волокон необходимо определить с помощью другого измерения. В обычный год диапазон микронейров для горного хлопка составляет от 3,0 до 5,5. Поскольку денье приблизительно равно микронару, деленному на 2,82, плотность хлопка горных районов обычно колеблется от 0,7 до 2,3 денье.

Длина волокна

Длина хлопкового волокна варьируется генетически, и любой образец хлопкового волокна показывает массив или распределение длины волокна. HVI показывает длину волокна как среднюю длину более длинной половины волокон в образце (средняя длина верхней половины) в сотых долях дюйма. На рис. 1 показан типичный массив длин волокон. Длина волокон обычно составляет от 1,0 до 1,25 дюймов для хлопка-сырца США нагорного района, до 1,6 дюймов для хлопка пима и менее 0,5 дюймов для линта и гребнечесальных очесов (часть более коротких волокон, удаляемых в процессе расчесывания).

Прочность волокна

Система HVI измеряет прочность волокна, зажимая пучок волокон на расстоянии 1/8 дюйма между двумя зажимами и измеряя усилие, необходимое для разрыва волокна. Результаты представлены в виде граммов на текс или граммов на денье. «Текс» — это единица измерения, равная весу в граммах 1000 метров волокна. Таким образом, заявленная прочность представляет собой силу в граммах, необходимую для разрыва пучка волокон размером в одну тексную единицу.

Непс

«Непс» представляет собой небольшой узел спутанных волокон, часто возникающий в результате биологической или механической обработки. Непсы могут ухудшить внешний вид тканей, вызывая появление белых пятен. Непсы могут быть измерены с помощью тестера ворсинок Zellweger Uster Advanced Fiber Information System (AFIS) и представлены как общее количество ворсинок на грамм хлопка и средний диаметр ворсинок в миллиметрах. Образование непов во время обработки можно свести к минимуму за счет использования соответствующего оборудования и настроек.

Оборудование AFIS также можно использовать для измерения длины волокна и содержания мусора. Он очень эффективен при измерении небольшого количества остаточного мусора, присутствующего в отбеленном хлопке. Другим инструментом, полезным для измерения безворсового содержания отбеленного хлопка, является анализатор микропыли Zellweger Uster (MDTA). Этот прибор разделяет 10-граммовый образец на ворсистые и неворсовые компоненты и сообщает о неворсистых компонентах как процент мусора (> 500 мкм), процент пыли (< 500 мкм) и процент фрагментов волокна. Каждый из этих трех компонентов собирается для визуального осмотра. В табл. 1 приведены данные, полученные AFIS-M и MDTA-3.

Каждый из этих трех компонентов собирается для визуального осмотра. В табл. 1 приведены данные, полученные AFIS-M и MDTA-3.

| Непс | |||

| Счет | за грамм | ||

| Средний диаметр | мкм | ||

| Распределение длины (по весу и количеству) | |||

| Средняя длина | дюймов | ||

| Длина верхнего квартиля | дюймов | ||

| Содержание коротких волокон | процентов | ||

| Мусор | |||

| Счет | за грамм | ||

| Средний диаметр | мкм | ||

| Мусор (> 500 мкм), подсчет | за грамм | ||

| Пыль (< 500 мкм), количество | за грамм | ||

| Видимый посторонний предмет | процентов | ||

| Ворс | процент по весу | ||

| Мусор (> 500 мкм) | процент по весу | ||

| Пыль (< 500 мкм) | процент по весу | ||

| Фрагменты волокна | процент по весу | ||

Свойства хлопчатобумажной ткани | Наша повседневная жизнь 9

Обновлено: 28 сентября 2017 г. Его массовое производство началось в 1700-х годах с изобретением хлопкоочистительной машины. Хлопок по-прежнему остается наиболее используемым волокном в мире и самой популярной тканью для одежды в Соединенных Штатах. Он известен своей мягкостью, усадкой, универсальностью и легкостью.

Его массовое производство началось в 1700-х годах с изобретением хлопкоочистительной машины. Хлопок по-прежнему остается наиболее используемым волокном в мире и самой популярной тканью для одежды в Соединенных Штатах. Он известен своей мягкостью, усадкой, универсальностью и легкостью.

Универсальность

Photos.com/Photos.com/Getty Images

Хлопчатобумажные волокна можно окрашивать в любой цвет, и они хорошо сохраняют цвет. Хлопок также универсален и может быть переплетен в ткань для нескольких целей. Волокна превращаются в ткань тремя различными способами. Полотняное переплетение позволяет производить простые повседневные ткани. например сукно. и ткани средней плотности. такие как шамбре и гингем. Из саржевого переплетения получаются толстые ткани, такие как джинсовая ткань и цвет хаки. Атласное переплетение, которое не так популярно, используется для других тканей, таких как сатин, который считается более нарядным.

Сморщивание

Hemera Technologies/AbleStock. com/Getty Images

com/Getty Images

Большинство хлопчатобумажных тканей очень легко мнутся. Хлопчатобумажную одежду необходимо регулярно гладить, чтобы поддерживать ее внешний вид. Многие предметы одежды из хлопка обработаны пропиткой, которая помогает ткани противостоять сминанию. Согласно руководству по шитью Sewing and Craft Alliance, если хлопок подвергается воздействию солнечных лучей в течение длительного периода времени, он может ослабнуть. .

Впитывающая способность

Hemera Technologies/AbleStock.com/Getty Images

Хлопок хорошо впитывает жидкость, в большом объеме. Согласно руководству по шитью Sewing and Craft Alliance, хлопчатобумажная ткань может впитать воды в 27 раз больше своего веса. Это делает одежду из хлопка удобной, потому что она впитывает пот. Это также объясняет, почему хлопок используется для полотенец и мочалок.

Усадка

Jupiterimages/Comstock/Getty Images

Хлопчатобумажные ткани дают усадку при первой стирке. Некоторая хлопковая одежда поставляется с предварительной усадкой, поэтому покупателям не придется беспокоиться о том, что она станет меньше после первой стирки.