Содержание

Качество сварного шва

Сварным соединением называется неразъемное соединение двух и более деталей, которые выполнены при помощи сварки. В состав сварного соединения входят: сварной шов, зона термического влияния и примыкающие к ней участки основного металла.

Очень важно характеристикой сварного шва является их классификация, на основании которой определяется наиболее оптимальный метод сварки и выбираются ее режимы.

Сварной шов – это место сплава различных металлических элементов одной конструкции. Во время сварки металл в этом месте расплавляется, после чего при остывании кристаллизуется, обеспечивая надежную прочность и герметичность шва.

Сварной узел представляет собой часть сварной конструкции, в которой сварены примыкающие друг к другу элементы.

Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки. Металл деталей, подлежащих соединению сваркой, называют основным металлом. Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну, называется наплавленный металл.

Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну, называется наплавленный металл.

Дееспособность сварного изделия определяется по типу сварного соединения, формой и размерами сварных соединений и швов, их расположением относительно действующих сил и плавностью перехода от сварного шва к основному металлу.

При выборе типа сварного соединения следует учитывать условия эксплуатации, которые могут быть статические или динамические нагрузки. Также необходимо брать во внимание способ и условия изготовления сварной конструкции.

Основные виды сварочных швов

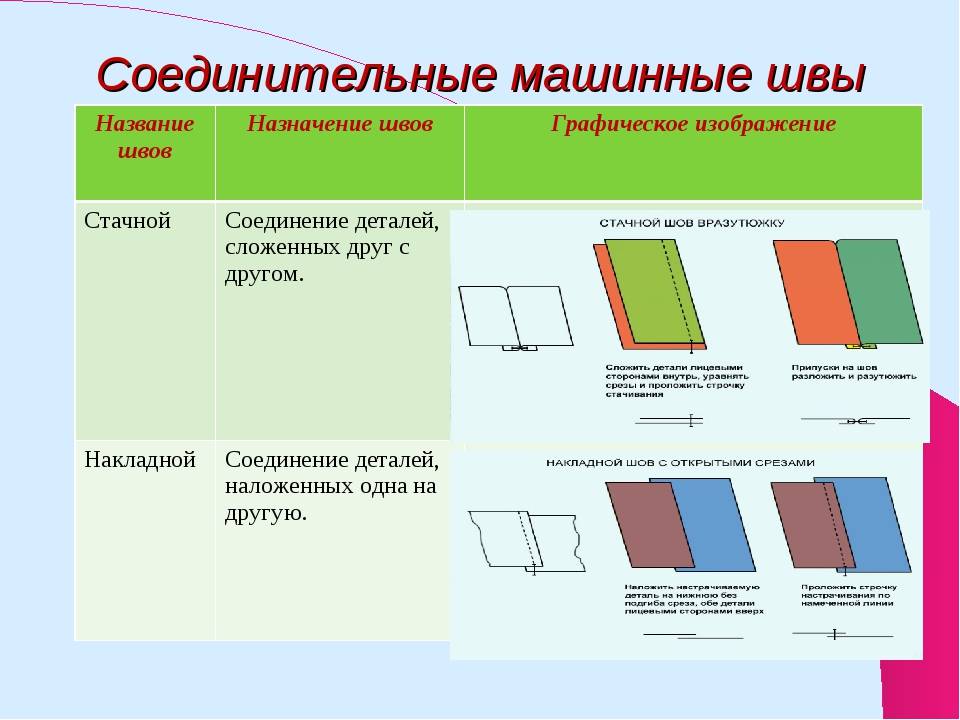

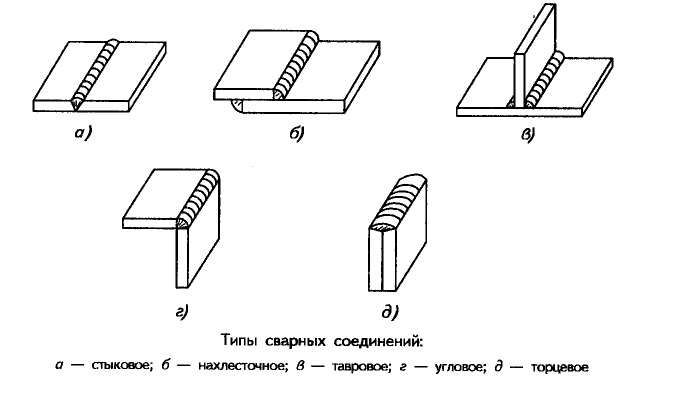

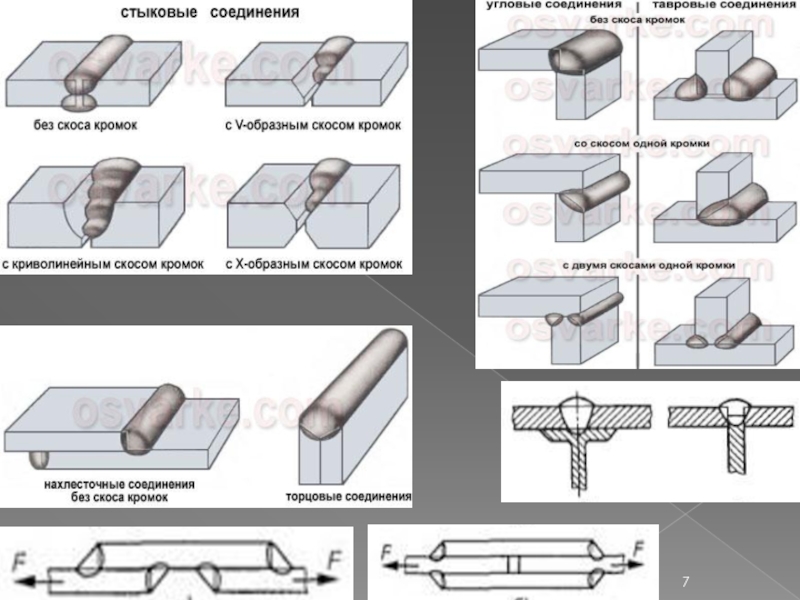

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

- стыковые – получаемые между заготовками, которые промыкаются друг к другу торцевыми поверхностями;

- нахлесточные – получаемые за счет наложения деталей друг на друга с частичным перекрытием;

- тавровые – получаемые за счет приваривания торцевой поверхности одной заготовки к плоскости другой заготовки;

- угловые – получаемые между заготовками, расположенными под углом друг к другу, шов получается в месте примыкания деталей;

- торцевые – получаемые за счет сваривания торцов заготовок.

Основные типы и конструктивные элементы швов сварных соединений для ручной дуговой сварки регламентирует ГОСТ 5264-80. Ниже рассмотрим более детально каждый вид сварочного соединения

Виды сварного соединения

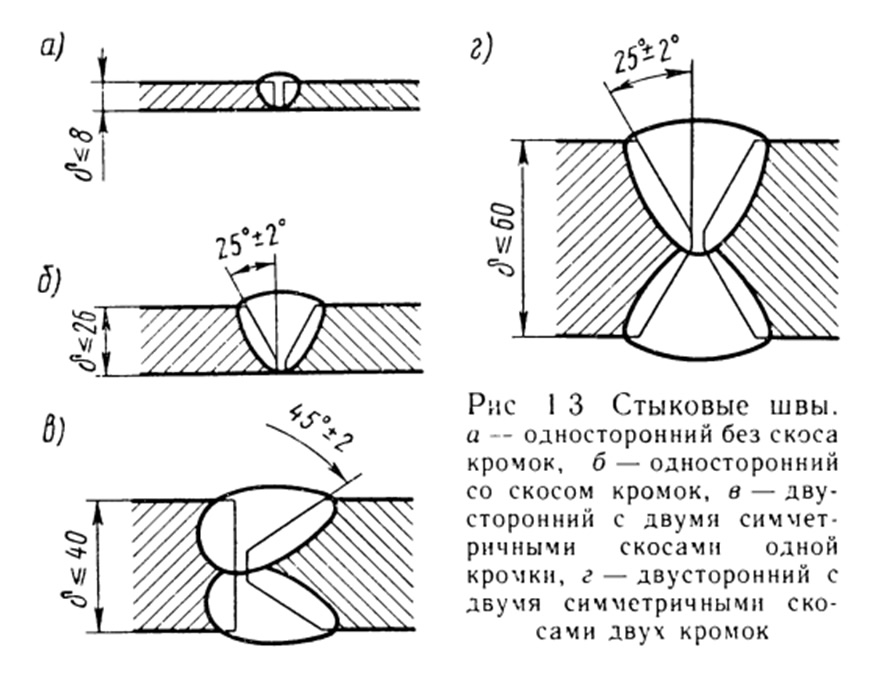

Стыковые швы

Такие швы являются самыми распространенными видами соединения. Они используются при стыковке металлических листов или труб, которые перед процедурой сваривания должны быть надежно зафиксированы. Между деталями оставляют небольшой зазор, равный 1-2мм, который в процессе сварки заполняется расплавленным металлом.

Также различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки::

- с отбортовкой – для деталей толщиной — до 4 мм;

- без скоса – для деталей толщиной — 4…8 мм;

- с V-образным скосом – для деталей толщиной — 3…60 мм;

- с X-образным скосом – для деталей толщиной — 8…120 мм;

- с K-образным скосом – для деталей толщиной — 8… 100 мм;

- с криволинейным скосом – для деталей толщиной — 15…100 мм.

* Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

При выполнении нахлесточных швов поверхности металлических деталей расположены параллельно и при этом частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для выполнения, поскольку детали лежат неподвижно и уже соприкасаются друг с другом местами, которые необходимо лишь заварить. При этом надо учитывать, что сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Угол наклона электрода при выполнении сварки лежит в пределах 15o-45o. Если угол наклона начнет выходить за эти пределы, то шов наползет на одну из сторон стыка.

Тавровые швы

Тавровые швы выполняются привариванием торца одной заготовки к боковой поверхности другой заготовки и в разрезе напоминают букву «Т». В процессе сварки заполняется угол, который образуется между деталями, из-за чего появляется необходимость в обеспечении глубокого проплавления деталей. Обычно, это легко достигается путем применения автоматической сварки.

В процессе сварки заполняется угол, который образуется между деталями, из-за чего появляется необходимость в обеспечении глубокого проплавления деталей. Обычно, это легко достигается путем применения автоматической сварки.

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки, где обрабатывается только привариваемый торец. Без скоса можно сваривать детали небольшой толщины – от 2 до 40 мм. Для деталей толщиной от 8 до 100 мм следует производить обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы в дальнейшем избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

Угловые швы

Данные шов относится к подвиду тавровых швов, но при этом угловые швы больше распространены, чем тавровые. По форме угловые швы напоминают букву «Г», где угол между деталями может быть любой, но чаще всего – прямой. При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

По форме угловые швы напоминают букву «Г», где угол между деталями может быть любой, но чаще всего – прямой. При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Для сварки листов разной толщины рекомендуется держать электрод под углом 60o по отношению к более толстой заготовке. В результате чего, основное тепло приведется на более толстую деталь, а тонкая при этом не перегреется и не деформируется.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться и с двух сторон одной кромки, где при этом вторая кромка не будет предварительно обрабатываться.

Необходимо помнить, что прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы применяются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах до 30градусов. Данная сварка хорошо подходит для работы, как с тонкими, так и с толстыми металлами. Перед сваркой осуществляется разделка кромок под односторонние скосы.

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это возможно при наличии непроваров.

Другие критерии классификации сварных соединений

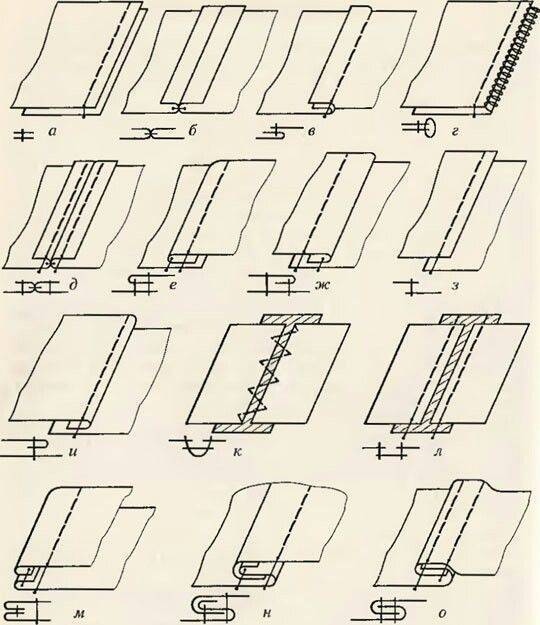

Кроме сварочного соединения, швы классифицируются по другим параметрам:

- по форме шва: выпуклые и плоские швы,

- по протяженности: сплошные и прерывистые швы,

- по положению свариваемых поверхностей в пространстве: горизонтальные, вертикальные, потолочные и нижние швы и другие классификации.

Положение сварного соединения

Нижнее положение Горизонтальное Вертикальное Потолочное положение

Перед началом работ всегда важно определить вид сварного шва по всем параметрам, что поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Методы контроля качества сварных соединений

Контроль сварных швов является важным ключевым компонентом для обеспечения надёжного и качественного соединения деталей и работоспособности конструкции. После окончания сварочных работ проводится обязательная проверка качества сварных швов. Контрольная процедура дает возможность выявить дефекты, влияющие на прочность соединения и эксплуатационные характеристики готового изделия. Своевременное обнаружение дефектов позволяет избежать аварийных ситуаций и повысить безопасность эксплуатации конструкции.

Своевременное обнаружение дефектов позволяет избежать аварийных ситуаций и повысить безопасность эксплуатации конструкции.

На крупных производственных предприятиях контроль сварочных швов проводит отдельный специалист-контролер. Но на небольших производствах в штате часто такая единица отсутствует и проверку проводит сам сварщик.

1. Предварительный контроль – здесь происходит проверка поверхности металла, качества электродов, флюсов, присадочной проволоки и газовых смесей. Затем, непосредственно перед тем как приступить к сварке, происходит контроль качества сборки, подготовки рабочего места и осмотр состояния сварочной аппаратуры.

2. Контроль сварки – это проверка правильности выбранного режима и соблюдения технологии в процессе сваривания деталей.

3. Контроль качества – он происходит по окончании процесса сваривания, который осуществляется различные способами, приведенные ниже.

4. Внешний осмотр – здесь происходит визуальный осмотр деталей на наличие видимых дефекты.

Внешний осмотр – здесь происходит визуальный осмотр деталей на наличие видимых дефекты.

Процедура проверки качества сварных соединений проводится в соответствии с ГОСТ и другими нормативными документами. В них указаны допустимые погрешности. По завершению измерений составляется акт и протокол испытаний, в котором указываются результаты. Зачастую, визуального осмотра сварного шва недостаточно, так как дефекты могут быть скрытыми. Поэтому на практике применяют различные способы контроля качества сварных швов, которые подробно описаны ниже.

Визуальный контроль сварных швов

Самый простой, быстрый и недорогой способ осмотра шва это визуальный осмотр. Контроль качества сварных швов проводят на наличие видимых трещин, сколов или других дефектов. Также внимательно изучают шов. Он по всей длине должен иметь одинаковую ширину и высоту. Недопустимо наличие непроваренных участков, наплывов или складок. Перед осмотром с поверхности шва удаляют окалины, шлак и другие загрязнения.

При обнаружении дефекта проводится работа по его изучению, делаются замеры, которые позволяют определить качество сварного соединения. Если это возможно, дефекты устраняются, а изделие отправляется на дополнительную проверку с использованием других методов контроля. Для более глубокой проверки применяются другие виды контроля сварного шва.

Капиллярный контроль сварных швов

Качество сварки может проверяться при помощи капиллярного метода, который основан на свойстве жидкости проникать в мельчайшие раковины и трещины. Особенностью данного метода является то, что он позволяет выявить скрытые дефекты, которые трудно определить с помощью визуального осмотра. Капиллярный метод относительно простой и недорогой, для проведения таких испытаний не нужно применять сложное, дорогостоящее оборудование.

При использовании данного метода используются специальные вещества, которые имеют небольшое поверхностное натяжение — пенетранты. Они способны легко проникать даже в небольшие щели, при этом визуально они видны. Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Проникая в небольшие трещинки, они окрашивают их, делая видимыми для человеческого глаза. Самые чувствительные пенетранты позволяют обнаружить дефекты диаметром от 0.1 микрон.

Существует множество рецептов пенетрант. В основном они изготавливаются на основе воды, керосина или другой жидкости с небольшим поверхностным натяжением. Этот метод проверки сварных соединений по праву считается одним из самых практичных и эффективных.

Метод пневматической проверки

Пневматический контроль герметичности выполняется с помощью сжатого воздуха. Он применяется для контроля сварных швов трубопроводов, которые работают под высоким давлением. Для этого изделие погружают в ванную с водой, после чего внутрь его подают сжатый воздух до тех пор, пока давление внутри изделия не будет превышать рабочее на 30-50%.

Если речь идет о крупногабаритном изделии, которое невозможно поместить в ванную с водой, то его покрывают специальным пенным раствором, после чего внутрь подается сжатый газ, который будет свидетельствовать о дефекте наличием на поверхности пузырьков.

Химический метод контроля

Химический метод используется для контроля качества герметичности сварных швов трубопроводов и элементов гидравлических систем. Он базируется на свойствах индикаторного вещества изменять свой цвет за счет химического воздействия с контрольным веществом.

Поверхность шва зачищается, на нее наносится фенолфталеиновый раствор. Обработанное место накрывается тканью, пропитанной азотнокислым серебром. Таким образом, можно определить наличие локальных течей, так как в этих местах фенолфталеин приобретает красный цвет, а серебро – серебристо-черный.

Такой метод проверки качества сварных швов достаточно прост. Для контроля не задействуется дорогостоящее оборудование, не требуются специальные знания и навыки персонала. Но у него имеется чувствительность из-за неустойчивости индикаторных пятен.

Радиационный контроль сварных соединений

В радиационный методе выявления внутренних дефектов используют гамма-лучи, которые возникают при самопроизвольном распаде элементов радия или урана. Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Проверяемая поверхность подвергается воздействию гамма лучей, которые проходят сквозь металл. Если имеют место пустоты, неоднородности или другие дефекты, они отражаются на пленке. Этот метод считается одним из наиболее эффективных. Он позволяет выявить даже небольшой, скрытый для глаза дефект и составить максимально точную картину качества сварного соединения.

Для контроля сварных швов применяют искусственные радиоактивные вещества, называемые изотопы, которыми являются, тулий, кобальт или цезий. Изотопы действуют в течение более или менее длительного времени, например: кобальт – 5 лет, цезий — 33 года, тулий — 129 дней.

Радиографический метод используется не достаточно широко, так как имеет существенные недостатки – одним из которых является необходимость в сложном и дорогостоящем оборудовании. Сканирование должен проводить специально обученный специалист, при этом предъявляются высокие требования к соблюдению техники безопасности. Также с оборудованием нельзя работать длительное время, так как гамма-лучи негативно влияют на организм человека.

Ультразвуковой метод контроля

Ультразвуковой метод контроля основан на способности ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Раковины, сколы и другие дефекты имеют свои акустические особенности, которые фиксируются с помощью специального оборудования. Так, ультразвук, отразившийся от нижней поверхности изделия возвращается обратно к датчику, затем преобразовывается в электрическое колебание и подается на экран электронно-лучевой трубки. При наличии дефектов ультразвуковые колебания начнут искажаться, которые на экране будут видны в виде всплеска. По характеру и размерам искажений определяют виды и размеры дефектов.

Ультразвуковой метод востребован, так как он достаточно простой, эффективный и бюджетный. Для его применения не нужно сложное, дорогостоящее оборудование, не нужно учитывать физико-химические свойства материалов. К недостаткам ультразвукового метода относят то, что проверку может проводить специалист, имеющий специальные знания и навыки.

Магнитная дефектоскопия

Сущность способа основана на использовании магнитного рассеяния, возникающего над дефектом при намагничивании проверяемого изделия. Каждый металл имеет определенную степень магнитной проницаемости. Если он неоднородный, при прохождении сквозь металл магнитного поля оно искажается. При наличии в сварном шве дефекта магнитный поток будет огибать его, создавая при этом поток рассеивания.

Предварительно, поверхность шва посыпают специальным ферримагнитным порошком, который позволяет визуализировать магнитные линии. Если они ровные, значит, сварное соединение признается качественным. При наличии дефектов линии будут иметь видимые искажения.

Данный метод эффективен, но он может применяться только для работы с ферримагнитными материалами, что является его главным недостатком. Следовательно, с его помощью невозможно проверить качество сварки алюминия, меди и некоторых других металлов. Еще один недостаток – данный метод достаточно дорогой.

Люминесцентный способ контроля

Метод основан на свойстве веществ под названием люминофоры. Они светятся при действии ультрафиолетовых лучей, благодаря чему их применяют для обнаружения поверхностных дефектов, таких как мельчайшие трещины. Перед контролем участок шва необходимо очистить от загрязнений, затем нанести на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места.

Они светятся при действии ультрафиолетовых лучей, благодаря чему их применяют для обнаружения поверхностных дефектов, таких как мельчайшие трещины. Перед контролем участок шва необходимо очистить от загрязнений, затем нанести на него жидкий раствор люминофора. После выдержки в течение 10-15 мин раствор смывают, изделие сушат и облучают ультрафиолетовыми лучами в затемненном помещении. По свечению оставшегося в шве раствора обнаруживают дефектные места.

Заключение

Технологии проверки качества сварных швов приблизительно одинаковы для всех видов свариваемых материалов:

- Стали,

- Нержавеющей стали,

- Алюминия,

- Чугуна,

и некоторых других цветных металлов. Наибольшие сложности вызывает проверка результатов ручной дуговой сварки электродами, немного проще проверить результаты газосварки.

Более высокое качество сварного шва обеспечивает сварка полуавтоматом, выполняемая в среде углекислого газа. Настолько же качественными получаются швы, выполненные во многих современных технологиях автоматической сварки. Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

Швы, выполненные в атмосфере аргона, отличаются мизерным количеством шлака и окалины, полноценным составом наплавляемого металла. Проверка таких сварочных соединений показывает лучшие, чем при ручной сварке электродами, результаты.

В полевой обстановке, на стройплощадке, условия выполнения сварочных работ хуже, чем в производственном цеху, уровень качества швов также не так высок. Проверка в полевых условиях сложнее. Эти и многие другие факторы учитывают при разработке проектов тех объектов, где применяется сварка, а качественно запроектированный объект всегда будет доведён до завершения.

Панель ПВХ Блок черный белый шов (966*484 мм)

185р.

Декоративные

ПВХ панели предназначены для внутренней отделки помещений любого назначения

(коридоры, прихожие, кухни, туалеты, балконы, лестничные пролеты, кладовки,

антресоли и т.д.).

Пластик ПВХ (поливинилхлорид), использующийся для производства декоративных

панелей, не пропускает воду и совершенно безопасен при использовании, не горюч.

Монтаж панелей ПВХ производится очень быстро и просто, необходимо просто

нанести специальный клей, либо «»жидкие гвозди»» на

обратную сторону и прижать к оклеиваемой поверхности. При необходимости

изменения размера панели, ее можно просто обрезать ножницами.

Вес, размер, отсутствие грязи при монтаже, низкая цена, гигиеничность, простота

и легкость в использовании являются неоспоримыми преимуществами данного

отделочного материала.

Продукция сертифицирована и отвечает всем нормам безопасности. Толщина панели

0,3 мм обеспечивает повышенную эластичность изделия, а это значит, что данные

панели имеют расширенные возможности использования — не только на ровных стенах

и потолках, а так же на невыровненных и полукруглых поверхностях. Для

законченного вида отделки с помощью панелей ПВХ и удобства во время монтажа

предусмотрены специальные профили для установки: стартовый, стыковочный,

угловой, которые Вы так же с легкостью можете приобрести в нашем магазине.

Новый интерьер за один день без грязи и пыли!

Название: Блок черный белый шов

Серия: плитка

Форма: плитка

Размеры: 966х484 мм

Толщина: 0,3 мм

Производство: Грейс (Россия)

Цена: за 1 шт.

Видео про панели ПВХ

| Панели ПВХ | |

| Коллекция | Плитка |

| Размер | 966*484 мм |

| Применение | Стеновые / Декоративные |

| Светочувствительность | Средняя |

| Метод печати изображения | Офсетная печать |

| Толщина | 0,3 мм |

Ваше имя:

Ваш отзыв:

Примечание: HTML разметка не поддерживается! Используйте обычный текст.

Оценка:

Плохо

Хорошо

Что такое и как сделать стыковое соединение?

Стыковые соединения отличаются простотой. Их быстро и легко сделать, а при некоторой осторожности и внимании они могут быть довольно прочными. Но что такое стыковое соединение и как оно работает? Что вам нужно знать, чтобы использовать это простое соединение в своих проектах? Следующее руководство охватывает все это.

Стыковое соединение представляет собой тип соединения древесины, используемый для соединения двух деревянных частей друг с другом под углом (обычно под углом 90 градусов). Эта техника деревянных столярных изделий включает в себя прижатие конца одной доски к лицевой стороне другой доски и вбивание в них гвоздей или шурупов для прочности. Немного клея между досками — тоже мудрая идея.

Эта техника деревянных столярных изделий включает в себя прижатие конца одной доски к лицевой стороне другой доски и вбивание в них гвоздей или шурупов для прочности. Немного клея между досками — тоже мудрая идея.

Основные стыковые соединения сами по себе не очень прочны, и доска, которая стыкуется встык, использует свое торцевое волокно. Торцевое зерно быстро впитывает клей, но плохо склеивается, и не очень хорошо держится на крепежных элементах, таких как гвозди или шурупы. Однако можно увеличить прочность стыкового соединения, добавив при необходимости деревянные косынки или металлические скобы. Кроме того, стыковые соединения, дюбели, карманные отверстия или даже соединения внахлестку могут сделать стыковое соединение намного прочнее.

Стыковые соединения эффективны, но не очень привлекательны. В отличие от других методов столярных работ, они в значительной степени зависят от крепежа, такого как гвозди, винты и скобы. Тем не менее, стыковые соединения выполняются быстро и иногда могут быть прочными. Например, в стандартном каркасе из стержней используются стыковые соединения для соединения шпилек с верхней и нижней пластинами. Один сустав сам по себе не прочен, но несколько на протяжении 8 или 12 футов могут быть очень прочными и упругими.

Например, в стандартном каркасе из стержней используются стыковые соединения для соединения шпилек с верхней и нижней пластинами. Один сустав сам по себе не прочен, но несколько на протяжении 8 или 12 футов могут быть очень прочными и упругими.

Вы также найдете стыковые соединения в каркасе пола и настиле, где балки пола встречаются с краевыми балками. В этих случаях металлический кронштейн, называемый вешалкой для балки, и забивание гвоздей (забивание гвоздей через конец балки под углом и в ободную балку) придадут соединению необходимую прочность.

Стыковые соединения гораздо реже используются при деревообработке и изготовлении мебели, где мастера чаще используют соединения под углом, врезные и шиповые соединения, коробчатые соединения и соединения типа «ласточкин хвост» из-за их прочности и внешнего вида. С этими другими доступными соединениями по дереву вы вряд ли увидите стыковое соединение, используемое для дверей шкафов или рам для картин.

Стыковое соединение является самым основным соединением в деревообработке, но есть несколько вещей, которые нужно знать и понимать о них. Для целей этого руководства мы предположим, что соединение требует немного большей точности, чем традиционное соединение каркаса, но вы часто можете выполнять стыковые соединения с гораздо меньшими усилиями.

Для целей этого руководства мы предположим, что соединение требует немного большей точности, чем традиционное соединение каркаса, но вы часто можете выполнять стыковые соединения с гораздо меньшими усилиями.

Изготовление прочного стыкового соединения начинается с правильной маркировки древесины. Измерьте желаемую длину каждой части рулеткой и используйте карандаш, чтобы сделать небольшую отметку. Совместите квадрат скорости с отметкой и проведите прямую линию через доску. Нарисуйте «X» на обратной стороне доски.

Чтобы стыковое соединение имело хоть какой-то шанс быть прочным, его нужно разрезать под прямым углом. Самый простой способ отрезать доску под прямым углом — это использовать торцовочную пилу с углом наклона 90 градусов, но подойдет и циркулярная пила, настольная пила или ручная пила. Разрежьте доску по линии разреза, держа лезвие на обратной стороне линии и оставаясь как можно более прямым.

Стыковые соединения отличаются простотой. Их быстро и легко сделать, а при некоторой осторожности и внимании они могут быть довольно прочными. Но что такое стыковое соединение и как оно работает? Что вам нужно знать, чтобы использовать это простое соединение в своих проектах? Следующее руководство охватывает все это.

Но что такое стыковое соединение и как оно работает? Что вам нужно знать, чтобы использовать это простое соединение в своих проектах? Следующее руководство охватывает все это.

Что такое стыковое соединение?

Стыковое соединение представляет собой тип соединения древесины, используемый для соединения двух деревянных частей друг с другом под углом (обычно под углом 90 градусов). Эта техника деревянных столярных изделий включает в себя прижатие конца одной доски к лицевой стороне другой доски и вбивание в них гвоздей или шурупов для прочности. Немного клея между досками — тоже мудрая идея.

Основные стыковые соединения не очень прочны сами по себе, и доска, которая стыкуется встык, использует свое торцевое волокно. Торцевое зерно быстро впитывает клей, но плохо склеивается, и не очень хорошо держится на крепежных элементах, таких как гвозди или шурупы. Однако можно увеличить прочность стыкового соединения, добавив при необходимости деревянные косынки или металлические скобы. Кроме того, стыковые соединения, дюбели, карманные отверстия или даже соединения внахлестку могут сделать стыковое соединение намного прочнее.

Кроме того, стыковые соединения, дюбели, карманные отверстия или даже соединения внахлестку могут сделать стыковое соединение намного прочнее.

Где используются стыковые соединения?

Стыковые соединения эффективны, но не очень привлекательны. В отличие от других методов столярных работ, они в значительной степени зависят от крепежа, такого как гвозди, винты и скобы. Тем не менее, стыковые соединения выполняются быстро и иногда могут быть прочными. Например, в стандартном каркасе из стержней используются стыковые соединения для соединения шпилек с верхней и нижней пластинами. Один сустав сам по себе не прочен, но несколько на протяжении 8 или 12 футов могут быть очень прочными и упругими.

Вы также найдете стыковые соединения в каркасе пола и настиле, где балки пола встречаются с краевыми балками. В этих случаях металлический кронштейн, называемый вешалкой для балки, и забивание гвоздей (забивание гвоздей через конец балки под углом и в ободную балку) придадут соединению необходимую прочность.

Стыковые соединения гораздо реже используются при деревообработке и изготовлении мебели, где мастера чаще используют соединения под углом, врезные и шиповые соединения, коробчатые соединения и соединения типа «ласточкин хвост» из-за их прочности и внешнего вида. С этими другими доступными соединениями по дереву вы вряд ли увидите стыковое соединение, используемое для дверей шкафов или рам для картин.

Как выполнить стыковое соединение

Стыковое соединение является самым простым соединением в деревообработке, но есть несколько вещей, которые нужно знать и понимать о них. Для целей этого руководства мы предположим, что соединение требует немного большей точности, чем традиционное соединение каркаса, но вы часто можете выполнять стыковые соединения с гораздо меньшими усилиями.

Инструменты и материалы для стыкового соединения:

- Два куска дерева

- Рулетка

- Карандаш

- Торцовочная пила, циркулярная пила, настольная пила или ручная пила

- Клей для дерева

- Молоток и гвозди или шурупы

9004 3 Электродрель и сверла

1.

Надлежащая маркировка древесины

Надлежащая маркировка древесины

Изготовление прочного стыкового соединения начинается с правильной маркировки древесины. Измерьте желаемую длину каждой части рулеткой и используйте карандаш, чтобы сделать небольшую отметку. Совместите квадрат скорости с отметкой и проведите прямую линию через доску. Нарисуйте «X» на обратной стороне доски.

2. Отпилите древесину по длине

Чтобы стыковое соединение было прочным, оно должно быть отпилено под прямым углом. Самый простой способ отрезать доску под прямым углом — это использовать торцовочную пилу с углом наклона 90 градусов, но подойдет и циркулярная пила, настольная пила или ручная пила. Разрежьте доску по линии разреза, держа лезвие на обратной стороне линии и оставаясь как можно более прямым.

3. Установите доски всухую и просверлите

Приложите конец доски к лицевой стороне другой доски в том месте, где будет стыковое соединение. Нарисуйте контрольную метку по краям обеих досок для облегчения выравнивания. С помощью электродрели и сверла немного меньшего размера, чем винты или гвозди, которые вы используете, просверлите поверхность одной доски и конец другой в двух местах. В зависимости от типа древесины, которую вы можете использовать, это может предотвратить расщепление.

С помощью электродрели и сверла немного меньшего размера, чем винты или гвозди, которые вы используете, просверлите поверхность одной доски и конец другой в двух местах. В зависимости от типа древесины, которую вы можете использовать, это может предотвратить расщепление.

4. Нанесите клей

Нанесите клей на конец доски, который будет упираться в другую доску. Торцевое зерно впитывает много клея, поэтому не бойтесь брать немного тяжелее, чем обычно.

5. Соедините деревянные детали вместе

Соберите деревянные детали так, чтобы метки на каждой доске совпали. В этот момент, вероятно, выдавится немного клея, но это нормально. Можно протереть мокрой тряпкой.

6. Закрепите соединение

Клей поможет, но он, вероятно, недостаточно прочен, чтобы скрепить это соединение самостоятельно. Усильте стыковое соединение, вбивая гвозди или шурупы в предварительно просверленные отверстия. Удалите излишки клея и дайте соединению высохнуть. Если вы хотите добавить больше прочности, вы можете установить косынки из фанеры или угловые кронштейны.

MT Copeland предлагает онлайн-курсы на основе видеоматериалов, которые дают вам базовые знания в области строительства с применением в реальных условиях, таких как Знакомство со шкафами . Занятия включают профессионально созданные видеоролики, которые преподают практикующие мастера, а также дополнительные загружаемые материалы, такие как викторины, чертежи и другие материалы, которые помогут вам освоить навыки.

Стройте умнее

Получайте последние новости о новых курсах, специальных тренингах, ресурсах и многом другом.

Как сделать стыковое соединение в деревообработке

К

Крис Бейлор

Крис Бэйлор

Крис Бэйлор — эксперт по деревообработке и писатель с более чем десятилетним опытом практического столярного дела. Он учился у мастеров-плотников, а также проектирует деревянные инструменты и мебель, размещая учебные пособия на веб-сайтах, включая Мастерскую столяра и Самодельные инструменты.

Узнайте больше о The Spruce Crafts’

Редакционный процесс

Обновлено 27.10.19

Mint Images RF/Getty Images

Создание стыкового соединения — это самый простой способ соединения двух кусков дерева. Хотя он не такой прочный, как другие методы, такие как соединение «ласточкин хвост», соединение внахлест или внахлестку, соединение встык все же очень полезно в некоторых ситуациях. Поскольку он не имеет такого законченного вида, как другие соединения по дереву, стыковые соединения чаще используются в более утилитарных проектах, таких как уличная мебель или повседневные предметы из хвойных пород. Чтобы сделать ваши стыковые суставы максимально прочными, используйте правильную технику, как описано ниже.

Стыковое соединение состоит из того, что одна часть заготовки прилегает к другой и скрепляется каким-либо клеем. Соединение укрепляется шурупами для дерева или гвоздями, вбитыми в одну из частей заготовки и в торцевые волокна другой. Внутренние углы соединения также могут быть усилены металлическими скобами или скобами.

В этой статье обсуждается квадратное стыковое соединение, но есть также стыковое соединение под углом, в котором торцевые зерна будут полностью скрыты.

Квадрат, гладкие вырезы являются ключом

Ключом к качественному стыковому соединению является обеспечение того, чтобы концы двух досок были обрезаны как можно более прямо, используя пильное полотно, обеспечивающее максимально гладкий срез. Проще всего это сделать с помощью торцовочной пилы с мелкозубчатым деревообрабатывающим диском, хотя качественные результаты можно получить, используя циркулярную пилу и макетный угольник или другую линейку, при условии, что угол скоса пилы может быть очень точно установлен на 0 градусов.

Недорогие циркулярные пилы, как известно, неточны в своей способности устанавливать угол наклона ножки пилы, поэтому, если у вас нет циркулярной пилы хорошего качества, лучшим выбором будет торцовочная пила или настольная пила.

Клей обеспечивает прочность

Прочность стыкового соединения зависит от клея в соединении. Клеи бывают нескольких типов, от традиционного желтого клея для деревообработки до полиуретановых клеев, таких как клей Gorilla. Есть две проблемы с использованием клея в качестве единственного средства удержания соединения.

Клеи бывают нескольких типов, от традиционного желтого клея для деревообработки до полиуретановых клеев, таких как клей Gorilla. Есть две проблемы с использованием клея в качестве единственного средства удержания соединения.

Во-первых, когда клей наносится на торец доски, он имеет тенденцию впитываться в заготовку гораздо сильнее, чем клей, нанесенный на лицевую сторону доски. Торцевое зерно — самая пористая часть древесины, поэтому вам может понадобиться нанести немного больше клея, чем обычно. Полиуретановые клеи имеют тенденцию слегка расширяться при затвердевании, что может привести к тому, что клей останется затвердевшим, и его нужно будет убрать после того, как вы закончите.

Клей сам по себе не обеспечивает большую боковую прочность. Стыковые соединения должны быть усилены шурупами или гвоздями для усиления соединения. Как правило, это армирование выполняется путем вбивания крепежных деталей через одну часть заготовки ближе к концу и в торцевое зерно соседней части заготовки.