Содержание

Ткань времени

Текстиль. Текстуальность. Тактильность. Техничность. Ткани рассказывают, ткани обращаются к чувственности, ткани рождаются на стыке порой очень неожиданных технологий. И во всех ипостасях текстиля так или иначе проявляется индивидуальность того, кто делает свой выбор.

На территории многофункциональной площадки шоу-румов, которая недавно появилась в «Гостинке» и носит говорящее имя «Среда», прошел Первый Санкт-Петербургский профессиональный салон тканей и фурнитуры «Открытие».

Стоит надеяться, что это зачинающая новую традицию попытка свести вместе делателей тканей и тех, кто использует текстиль в разнообразной работе. Любая попытка хороша уже тем, что она предпринимается. После всевозможных потерь, когда обвально прекратили существование многие отечественные ткацкие фабрики, необычайно важно заново находить точки соприкосновения разных участников рынка: производителей, модельеров и интерьерщиков.

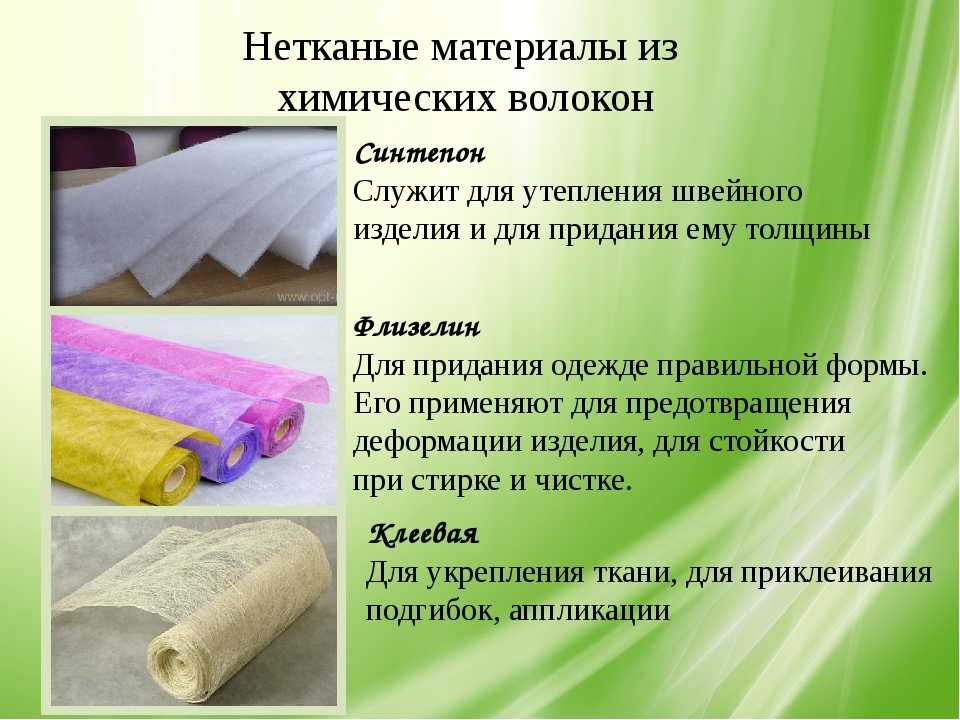

Сейчас новые технологии и неутомимый поиск приводят к появлению экстравагантных материалов, которые уже и тканью не всегда назовёшь.

Впрочем, тут следует предоставить слово одной из участниц «Открытия» – Наталии Цветковой.

«Современные текстильные инновации»

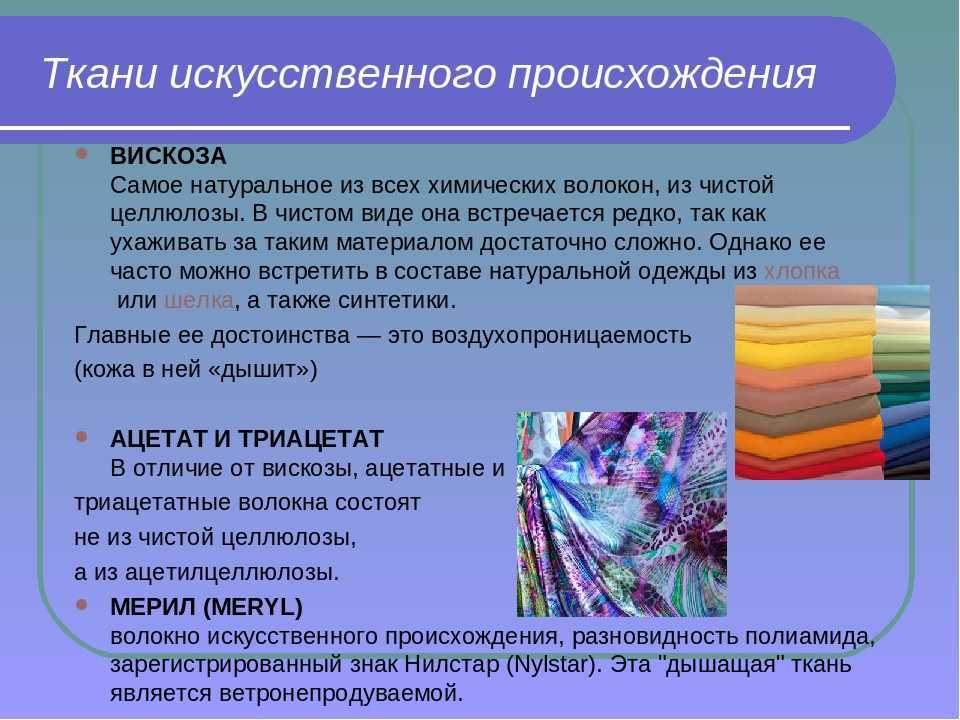

В XX столетии происходило интенсивное развитие науки и техники, что и стало причиной появления множества революционных изобретений в текстильной отрасли. На рубеже XIX и XX веков была открыта вискоза — продукт регенерации целлюлозы, которая в результате химического воздействия превращалась в нежно блестящий материал, названный «искусственным шелком». В 1938 году Дюпон изобрел полиамид, немного позже, в 1940-е, изобрели полиэстер. Полиамид и полиэстер, прежде всего, ценили за легкость, прочность, широкие возможности варьировать цвет и текстуру, несложный уход. На базе полиэстера был создан так называемый «полярный флиз», применявшийся в одежде участников полярных экспедиций и альпинистов.

В конце 1950-х была изобретена лайкра — высокоэластичное волокно, которое первоначально применяли при создании утягивающего белья. В моде лайкра начала активно применяться с 1980-х., когда из нее начали создавать обтягивающие модели, хорошо сидящие по фигуре. Лайкру можно добавлять в состав натуральных и искусственных тканей. Благодаря ее эластичности появилась возможность выпускать одежду одного универсального размера и без труда придавать ей такие контуры, для которых раньше потребовался бы очень сложный крой. Эти материалы активно использовали и продолжают использовать в своем творчестве как представители классического направления в мире моды, так и дизайнеры-авангардисты, например, Азеддин Алайя. Лайкра-стрейч, которую использует дизайнер, позволяет создать эффект корсета для всего тела, таким образом, модельер мог своим платьем не только подчеркнуть особенности женской фигуры, но и скорректировать их.

В моде лайкра начала активно применяться с 1980-х., когда из нее начали создавать обтягивающие модели, хорошо сидящие по фигуре. Лайкру можно добавлять в состав натуральных и искусственных тканей. Благодаря ее эластичности появилась возможность выпускать одежду одного универсального размера и без труда придавать ей такие контуры, для которых раньше потребовался бы очень сложный крой. Эти материалы активно использовали и продолжают использовать в своем творчестве как представители классического направления в мире моды, так и дизайнеры-авангардисты, например, Азеддин Алайя. Лайкра-стрейч, которую использует дизайнер, позволяет создать эффект корсета для всего тела, таким образом, модельер мог своим платьем не только подчеркнуть особенности женской фигуры, но и скорректировать их.

Разработка новых материалов – это область, в которой в настоящее время наблюдается стремительное развитие. В последнее время появилось большое количество тканей с включением микроволокон.

К достижениям микротехнологий (нанотехнологий) относится открытие микрокапсюляции. В микро-капсулы можно заключать различные субстанции — ароматы, витамины, морские водоросли, а затем внедрять их в пустотные волокна текстильного материала. Это стало причиной появления принципиально нового поколения тканей, содержащих, например, антибактериальные вещества. Так, в состав антибактериальных тканей амикор и амикор плюс входит активное вещество, препятствующее размножению бактерий и, как следствие, появлению запаха от одежды. Сначала подобные технологии применялись в медицине, но затем ее стали использовать в текстильной промышленности и, как следствие, в моде.

Что касается использования антибактериального текстиля в медицине, следует отметить, что подобные ткани являются одним из методов профилактики и лечения инфекции. Например, в «Центральном научно-исследовательском текстильный институте» (ЦНИТИ) в Москве одним из направлений работ является проведение исследований и разработка ассортимента текстильных материалов, обладающих пролонгированными биоактивными свойствами. В качестве биоактивного агента используются нано частицы серебра, антибактериальные свойства которого известны с древнейших времен.

В качестве биоактивного агента используются нано частицы серебра, антибактериальные свойства которого известны с древнейших времен.

В настоящее время нано-текстиль становится все более популярен: это всевозможные несминаемые ткани, которые не нужно гладить благодаря особому покрытию волокон; это не пачкающаяся одежда и ковры, поверхность которых покрыта микроскопическим ворсом, с которого скатываются, не впитываясь, капельки воды и частицы пыли.

Одним из наиболее интересных направлений развития современного текстиля в настоящее время становятся «электронные ткани» т.е. ткани, в состав которых включены микро волокна, способные к проведению электрических импульсов. «Электронный текстиль» способен передавать информацию и обмениваться сигналами с удаленными системами через транзисторы.

Самыми ранними предметами одежды, созданными с использованием электронного текстиля, были «умные рубашки» («Smart Shirts»), разработанные американскими исследователями Отдела Электротехники и Вычислительной техники Университета Вирджинии и Технологического института штата Джорджия. Система электроволокон, которую внедрили в рубашки, была специально разработана, чтобы контролировать состояние здоровья её владельца – давление, температуру, пульс и передавать данные к удаленной системе в режиме реального времени для того, чтобы лечащий врач мог дистанционно проанализировать состояние пациента и, в случае необходимости, принять меры.

Система электроволокон, которую внедрили в рубашки, была специально разработана, чтобы контролировать состояние здоровья её владельца – давление, температуру, пульс и передавать данные к удаленной системе в режиме реального времени для того, чтобы лечащий врач мог дистанционно проанализировать состояние пациента и, в случае необходимости, принять меры.

По принципу распознавания импульсов, идущих из окружающей среды, работает одежда для слепых, «предупреждающая» о приближении человека к различным объектам. Одежда рабочих химической промышленности способна «чувствовать» запах токсинов и обнаруживает их быстрее, чем они навредят человеку.

Daniel Cooper «Charmelon Jacket», меняет цвет при повышении уровня промышленных выбросов в атмосфере

Интересным примером использования электрических импульсов в одежде является «Бесконтактный жакет» («No-Contact jacket»), который создали Адам Виттон и Иолита Ньюджент. Внутри жакета расположены элементы, проводящие электричество. При сжатии или надавливании на ткань элементы входят в контакт, и образуется электрический заряд. Подобный жакет был создан как одежда для женщин, чтобы защитить их от нападения.

При сжатии или надавливании на ткань элементы входят в контакт, и образуется электрический заряд. Подобный жакет был создан как одежда для женщин, чтобы защитить их от нападения.

Существенным недостатком подобных тканей является необходимость источника питания, например, батарейки, постоянное ношение которой может негативно отразиться на здоровье человека. Однако, уже сегодня, благодаря экспериментам ученых, стало возможным перезарядить текстильный объект небольшого размер дистанционно в пределах нескольких метров источника энергии. Технические эксперименты с проводящими волокнами показали, что солнечная энергия также может использоваться в создании тканей.

Текстиль, созданный с применением оптических или светодиодных волокон, способен светиться. Например, в работе дизайнера из Новой Зеландии Джулии Браули «Отражение во времени» использована подобная ткань. В настоящее время также создано много интерьерных тканей с включением светодиодных волокон.

Художница Кэти Шикер создаёт жаккардовые ткани, которые включают в себя свет как преобразующей элемента орнамента. В ткань вплетены нити, которые способны светиться в темноте, в результате чего орнамент меняет цвет при изменении освещения.

Современные дизайнеры по текстилю активно внедряют в свои работы компьютерные технологии. Художница по текстилю Лия Бечлей является известным специалистом в области электронного текстиля, и ее исследования были удостоены награды на Международном симпозиуме по носимым компьютерам 2006 г. и отмечены в многочисленных статьях в популярной прессе, включая New York Times.

Одна из самых известных её работ – «живая стена». Это обои с магнитными пигментами и проводящими электрический ток красками, встроенными в поверхность орнамента. Краски не являются токсичными. Обои синхронизированы с другими объектами внутри дома. Прикасаясь к различным частям поверхности можно включать и выключать устройства – музыкальный центр, телевизор, освещение. Каждый элемент орнамента подключен к платформе Arduino, которая, в свою очередь, подключена к компьютеру по беспроводной связи.

Каждый элемент орнамента подключен к платформе Arduino, которая, в свою очередь, подключена к компьютеру по беспроводной связи.

Сегодня ткани можно создавать практически из любого материала. В текстиль можно внедрять керамику стекло, пластик, пенопласт, резину и бумагу. Одной из передовых стран в развитии современного текстиля является Япония. Богатые текстильные традиции не просто передаются здесь из поколения в поколение, но и постоянно развиваются в соответствии с техническим прогрессом.

В настоящее время одним из самых распространённых текстильных материалов является полиэстер, который благодаря своим свойствам может разнообразно использоваться. В результате обработки полиэстера горячим паром или кислотой, при использовании различных способов текстурирования, этот материал становится похожим на фактуру камня, стекла или керамики. В области создания трёхмерного текстиля на базе полиэстера работает известный японский дизайнер по текстилю Джаниши Арай. Интересной складчатой поверхностью обладает, например, его ткань «Флуктуация», которая находится в коллекции Музея Современного Искусства в Нью Йорке.

Интересной складчатой поверхностью обладает, например, его ткань «Флуктуация», которая находится в коллекции Музея Современного Искусства в Нью Йорке.

Традиционная японская техника узелкового крашения «шибури» нашла свое воплощение во многих современных тканях. Так, работа Рейко Судо «Медуза» создана из полиэстера, обработанного горячим паром. В результате мелкие складки сформированы таким образом, что на ткани остаются объёмные «пузыри», напоминающие шляпки медуз. В ткани Юх Окано «Океан» в структуру полотна были введены резиновые включения, за счёт чего стало возможным формирование поверхности с высоким рельефом. В ткани «Лес», также созданной Юх Окано, использовались металлические диски, которые включались в поверхность ткани на время её крашения, а затем удалялись. Известная японская техника работы с бумагой – оригами также нашла отражение в современном текстиле (Рейко Судо «Origami Pleat Scarf»).

Очень интересной трёхмерной тканью представляется работа Йошихиро Камура «Педокал». Здесь использована техника флок – нанесение на основную ткань ворсового покрытия. Интересно, что в качестве основы была взята сетка с достаточно крупными ячейками, на отдельные участки которой был нанесен клей. При высыхании клея с налипшим на него ворсом образовался трехмерный эффект.

Здесь использована техника флок – нанесение на основную ткань ворсового покрытия. Интересно, что в качестве основы была взята сетка с достаточно крупными ячейками, на отдельные участки которой был нанесен клей. При высыхании клея с налипшим на него ворсом образовался трехмерный эффект.

Компания «Inoue Pleats Company» стала первым предприятием в Японии, начавшим производить трёхмерный текстиль большом объёме. Вот лишь некоторые из их тканей – «Crystal Σ», «Square L», «Wrinkle P».

Другое направление поисков новых форм в современном японском текстиле – это эксперименты с разнообразными волокнами и способами заключительной обработки тканей, позволяющими различно интерпретировать такие техники как войлоковаляние, вышивка, квилт и т.д. Некоторые художники по текстилю декорируют поверхность ткани, используя такие необычные предметы как ржавые гвозди (Рейко Судо, Nuno Corporation).

Современные дизайнеры используют в текстиле рефлексирующие включения, такие как металлические нити и различные плёнки. Использование в текстиле металлизированных волокон является традиционным приёмом, широко распространённым в текстильном искусстве разных стран с древнейших времён (в вышивке и ручном ткачестве). Металл — в виде проволоки и сетки — применялся в производстве тканей и в ХХ в. С 1950-х годов японский дизайнер Джаниши Арай начал использовать в текстиле металлизированную плёнку. Процесс работы с материалом получил название «melt off» в том случае, когда плёнка растворялась в волокнах создаваемой ткани. Если же плёнка наплавлялась на ткань в виде «решётки», то процесс создания ткани получил название «burn-out».

Использование в текстиле металлизированных волокон является традиционным приёмом, широко распространённым в текстильном искусстве разных стран с древнейших времён (в вышивке и ручном ткачестве). Металл — в виде проволоки и сетки — применялся в производстве тканей и в ХХ в. С 1950-х годов японский дизайнер Джаниши Арай начал использовать в текстиле металлизированную плёнку. Процесс работы с материалом получил название «melt off» в том случае, когда плёнка растворялась в волокнах создаваемой ткани. Если же плёнка наплавлялась на ткань в виде «решётки», то процесс создания ткани получил название «burn-out».

Примерами тканей, выполненных в технике «melt off» могут служить ткани «Лунный свет» и «Глубокое море». В работе «Лунный свет» Джаниши Арай использовал традиционную технику «шибори» (узелковое крашение) и произвёл металлизацию ткани в процессе крашения. Использование шерстяных и нейлоновых волокон позволило создать бархатистую структуру этой ткани. В работе «Глубокое море» применялись полиэстер и алюминиевые волокна, а затем была произведена тепловая обработка (+200), что позволило создать интересные складки на поверхности этой ткани.

Сегодня в текстильной промышленности много точек соприкосновения с производством бумаги. В поверхность ткани наряду с синтетическими нитями включаются бумажные, что позволяет создавать оригинальные фактурные эффекты. В основе бумаги могут быть льняные, хлопковые и даже шёлковые волокна, создающие мягкую поверхность ткани и обеспечивающие лёгкость окраски. Интересной работой, выполненной с использованием бумажных волокон, является ткань Рейко Судо, сотканная на жаккардовом ткацком станке.

Бумагу получают путем свойлачивания соломы, древесины или других волокнистых материалов. Внешний вид и текстура бумаги зависят от сырья, использованного для ее изготовления. Модельеры всего мира сегодня работают с бумагой и с флисовыми материалами, которые получают по технологии, сходной с производством бумаги, например, с тайвеком (Дюпон). Тайвек состоит из полиэтиленовых волокон высокой плотности, соединяемых в условиях высокой температуры и давления. Материал устойчив к воздействию многих химикатов и изначально задумывался для производства защитной одежды, но сегодня его используют в модных коллекциях в футуристическом стиле (Хусейн Чалаян «Airmail dress». Подобные платья легко превращаются в покрывала для кресел и крышки для столов. Кроме того, интересным представляется тот факт, что тайвек активно используется и в других областях дизайна, например, при создании абажуров для светильников, графической продукции (конвертов, баннеров, наклеек). Такие свойства этого материала как пластичность, термоустойчивость и прочность дают широкие возможности для его применения.

Материал устойчив к воздействию многих химикатов и изначально задумывался для производства защитной одежды, но сегодня его используют в модных коллекциях в футуристическом стиле (Хусейн Чалаян «Airmail dress». Подобные платья легко превращаются в покрывала для кресел и крышки для столов. Кроме того, интересным представляется тот факт, что тайвек активно используется и в других областях дизайна, например, при создании абажуров для светильников, графической продукции (конвертов, баннеров, наклеек). Такие свойства этого материала как пластичность, термоустойчивость и прочность дают широкие возможности для его применения.

«Бумажные» материалы нового поколения прозрачны, отличаются высокой теплоизоляцией, легкостью, прочны, долговечны, хорошо стираются, устойчивы к загрязнению, не бахромятся (швы и кромки изделий из этих тканей не нужно обрабатывать), из этих тканей можно делать сложные выкройки. Кроме того, они легко подвергаются последующей обработке как вторсырье – что, немаловажно, если думать об охране окружающей среды. Эти материалы относятся совсем к другому типу эстетики: плотные, они хотя и не падают свободными складками, но зато позволяют настолько точно подгонять отдельные детали выкройки, напоминающие геометрические, как в технике оригами, кусочки, друг к другу, что дизайнерам удается с их помощью придавать человеческому телу совершенно необычные контуры.

Эти материалы относятся совсем к другому типу эстетики: плотные, они хотя и не падают свободными складками, но зато позволяют настолько точно подгонять отдельные детали выкройки, напоминающие геометрические, как в технике оригами, кусочки, друг к другу, что дизайнерам удается с их помощью придавать человеческому телу совершенно необычные контуры.

В течение последних лет в Японии проводится ежегодный международный конкурс «Japan Textile Contest», на котором дизайнеры из разных стран, как частные, так и работающие в различных компаниях представляют свои разработки. Основная цель данного конкурса – создание креативных тканей для современной одежды.

Мне удалось участвовать в этом конкурсе в 2004 г. с работой «Весна идет?», в 2005 г. с тканью «Глубокое море» и в 2006 г. с работой «Зимнее небо».

В конкурсе «Japan Textile Contest» также принимают участие студенты. Очень интересная ткань была создана студенткой Университета Осаки Шиния Исида. Её работа называется «Меняющаяся ткань». Поверхность работы включает медную проволоку, изменяющую поверхность ткани. Кроме того, при производстве данного образца применялись процессы нагревания и плавки. Ткань является не горючей и, по мнению жюри, может быть применена в современном интерьере. Несмотря на её большой вес, ткань была признана очень интересной и современной.

Её работа называется «Меняющаяся ткань». Поверхность работы включает медную проволоку, изменяющую поверхность ткани. Кроме того, при производстве данного образца применялись процессы нагревания и плавки. Ткань является не горючей и, по мнению жюри, может быть применена в современном интерьере. Несмотря на её большой вес, ткань была признана очень интересной и современной.

Среди других студенческих работ можно отметить «Марш микроорганизмов» Ори Абе (Нагойя), «Фрукт» Сатоми Ватанабе» (Токио), «Собор» Норико Таказоно (Нагойя), «Яркая депрессия» Мицуки Фунахаши (Нагойя), и «Полосы в пространстве» Кента Мимура (Осака). В каждой из этих тканей интересно и оригинально раскрывается авторская идея, что и было важно для организаторов данного конкурса.

Современный японский текстиль представляет собой синтез традиций и авторского дизайна, органично трансформированных в производство массового продукта. Высокое качество и тактильные свойства современных японских тканей обеспечены постоянным творческим взаимодействием ремесла, искусства и индустрии. Таким образом, промышленному продукту удаётся сохранять уникальность и поэтичность, свойственную тканям ручного изготовления. Многие из современных японских тканей выглядят совершенно новым словом в текстильной промышленности. Однако они выполнены с использованием традиционных технологий, известных человечеству на протяжении многих веков, но при изготовлении их использованы современные материалы и технологии.

Таким образом, промышленному продукту удаётся сохранять уникальность и поэтичность, свойственную тканям ручного изготовления. Многие из современных японских тканей выглядят совершенно новым словом в текстильной промышленности. Однако они выполнены с использованием традиционных технологий, известных человечеству на протяжении многих веков, но при изготовлении их использованы современные материалы и технологии.

Отделка ткани — последняя стадия в производственном процессе – в настоящее время играет не менее важную роль, чем само текстильное производство. Внешняя отделка часто касается декоративных характеристик ткани. Сюда относятся; набивка рисунка, термообработка (она нужна для создания на поверхности рельефа или трехмерных элементов), матовые, глянцевые или отражающие покрытия, напыления, различные способы химической обработки. Уровень развития печатных технологий позволяет моментально переносить рисунок с экрана компьютера на ткань. Изготовление шаблонов и вся последующая грязная и трудоемкая работа по набивке ткани становятся ненужными.

Среди интересных способов декорирования тканей следует отметить так называемый «лазерный принтер», при использовании которого на ткань наносится рисунок путём выжигания ранее нанесённой краски. В качестве тканей используется, например, джинсовая ткань. Рисунок ткани закладывается в компьютер. Подобный принтер в 2013 г. был представлен на Международном Биеннале дизайна во французском городе Сен-Этьен.

Открытия в области новых текстильных технологий произвели настоящий переворот в этой сфере. Внимание к новым текстильным технологиям можно наблюдать и в нашей стране.

19 марта 2015 г. в Москве в залах Всероссийского музея декоративно-прикладного и народного искусства состоялось открытие I Биеннале инновационного текстиля «Изобретая моду», где было представлено большое количество экспонатов, посвященных истории тканей, их свойствам, а также современным инновационным разработкам в текстильной области. Придерживаясь заявленной темы текстильных инноваций, авторы выставки попытались показать, что даже такие традиционные материалы как шелк и хлопок, известные в Китае и Индии, были в свое время инновационными для других стран Древнего мира.

В исторической части экспозиции особенно интересной, на наш взгляд, была представленная биссосная нить – так называемый «морской шелк» – получаемый не от тутового шелкопряда, а от моллюска. Кроме того, были показаны ткани из Музея художественных тканей МГУТиД им. А.Н. Косыгина, – многоцветные шелка Персии и Индии, поражающие своей яркостью и «многодельностью».

На выставке были отмечены такие значительные изобретения как чулочная машинка, жаккардовый станок, появление анилиновых красителей и синтетических волокон. Без преувеличения можно сказать, что все эти изобретения в свое время оказали огромное влияние на историю человечества.

Большое количество экспонатов Биеннале посвящено текстильным инновациям XXI в. Здесь представлено много промышленного текстиля, применяющегося в различных экстремальных ситуациях или в опасных для жизни и здоровья человека средах. Например, был показан противоэнцефалитный костюм «Биостоп», совместно разработанный группой компаний «Энергоконтракт» и учеными-энтомологами. В основу костюма положен принцип ловушек, в результате чего тканевые складки особого кроя задерживают клещей на участках, обработанных специальным препаратом, отравляющим насекомое. Такая одежда показала свою 100% эффективность по результатам испытаний.

В основу костюма положен принцип ловушек, в результате чего тканевые складки особого кроя задерживают клещей на участках, обработанных специальным препаратом, отравляющим насекомое. Такая одежда показала свою 100% эффективность по результатам испытаний.

Защите каждого человека от негативного воздействия окружающей среды посвящен объект «Скафандр для мегаполиса», который, по мнению разработчиков – Научно-производственного предприятия «Звезда» — должен иметь множество функций и приспособлений для выживания в экстремальных экологических условиях современного города. Этим же разработчикам принадлежит представленный на Биеннале профилактический нагрузочный костюм «Пингвин», предназначенный для создания осевой нагрузки на опорно-двигательный аппарат и мускулатуру космонавта, находящегося в условиях невесомости. Подобные объекты, несомненно, позволили организаторам Биеннале сказать на открытии выставки, что здесь представлен текстиль «от кокона до космоса».

Современный человек, живущий в мире супер скоростей, несомненно, нуждается в специальной одежде. Итальянская компания «Dainese», один из участников Биеннале, разрабатывает подобные ткани с 1972 г. Их новейшие защитные системы гарантируют комфорт и безопасность спортсменам, занимающимся мотокроссом, сноубордом, ездой на горном велосипеде и другими экстремальными видами деятельности. Например, этой компанией разработаны защита для спины с системой вентилирования; куртка «черепаха», имеющая «панцирь», а также много эластичных вставок и участков из «дышащих» тканей; титановые наколенники, встроенные в костюм; перчатки с кевларовыми протекторами и т.д.

Итальянская компания «Dainese», один из участников Биеннале, разрабатывает подобные ткани с 1972 г. Их новейшие защитные системы гарантируют комфорт и безопасность спортсменам, занимающимся мотокроссом, сноубордом, ездой на горном велосипеде и другими экстремальными видами деятельности. Например, этой компанией разработаны защита для спины с системой вентилирования; куртка «черепаха», имеющая «панцирь», а также много эластичных вставок и участков из «дышащих» тканей; титановые наколенники, встроенные в костюм; перчатки с кевларовыми протекторами и т.д.

Австрийская компания «Schoeller The Spinning Group» представила на выставке футболки, не впитывающие неприятные запахи и способные защитить человека от переохлаждения и ультрафиолетового излучения.

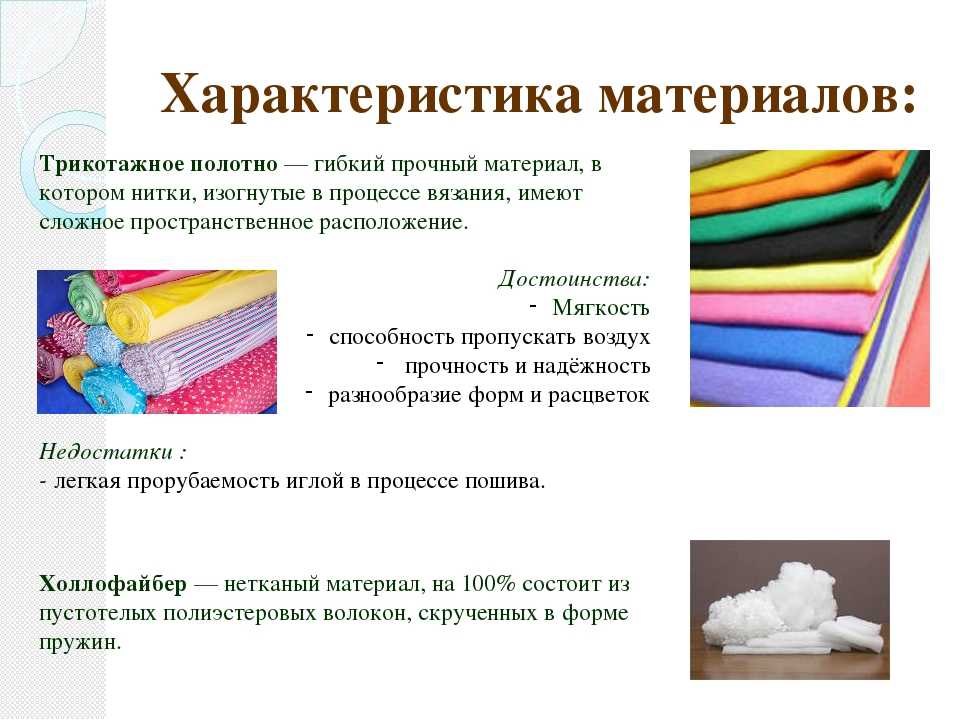

Интересным примером использования высоких технологий в современной моде является творчество дизайнера Людмилы Нарсоян. Она создает бесшовные трикотажные платья, в состав которых помимо традиционных шерсти и синтетики входят кевлар, поликолон и тефлон. Поверхность таких платьев отталкивают неприятные запахи и влагу, они не горючие.

Поверхность таких платьев отталкивают неприятные запахи и влагу, они не горючие.

На выставке также были представлены модели молодых российских дизайнеров, выпускников Британской высшей школы дизайна. Так, Юлия Борискина показала детское платье из неопрена; Надежда Конрад представила жакет из хлопка с эффектом рыбьей кожи; Светлана Сальникова – куртку, выполненную с применением технологии лазерной резки.

Помимо использования новейших волокон в одежде, на Биеннале были показаны инновационные способы окрашивания тканей. В частности, подробно рассказывалось о возможностях цифровой печати. Кроме того, отдельный стенд был посвящен так называемой «структурной окраске». Ориентируясь на исследования Г.И. Кричевского, авторы выставки отмечают, что структурная окраска существует в природе более 500 млн. лет. Ее научное изучение началось в XVII в. Исааком Ньютоном, описавшим радужную окраску хвоста павлина. Во второй половине ХХ в. в результате совместных исследований биологов, физиков и химиков были предприняты попытки имитации структурной окраски. В конце ХХ – начале XXI вв. ученые обнаружили, что в природе окраска объектов может создаваться не только в результате применения окрашенных веществ, но и за счет организации геометрически упорядоченных структур, имеющих микроскопические размеры. При взаимодействии света с этими структурами происходят явления дифракции, интерференции, рассеивания световых лучей, приводящие к появлению цвета. Принцип оптического появления цвета положен в основу современных тканей «структурной окраски».

В конце ХХ – начале XXI вв. ученые обнаружили, что в природе окраска объектов может создаваться не только в результате применения окрашенных веществ, но и за счет организации геометрически упорядоченных структур, имеющих микроскопические размеры. При взаимодействии света с этими структурами происходят явления дифракции, интерференции, рассеивания световых лучей, приводящие к появлению цвета. Принцип оптического появления цвета положен в основу современных тканей «структурной окраски».

Интересными объектами, представленными на выставке, стали изделия, созданные при помощи 3-D принтера – футуристическая шляпа и пластиковое «кружевное» платье.

В рамках Биеннале проводился конкурс на создание арт объекта из современных высокотехнологичных тканей. По результатам конкурса было выбрано шесть победителей, которым были предоставлены ткани российской фирмы «Текс-Центр».

Одним объектов-победителей стало интерактивное платье «Confluens», созданное группой «Wisper». В основу объекта положен принцип мимикрии. «Абсолютно прозрачное, платье практически незаметно в помещении без людей. При появлении человека, благодаря встроенной системе сенсоров, оно приобретает цвет и фактуру.

В основу объекта положен принцип мимикрии. «Абсолютно прозрачное, платье практически незаметно в помещении без людей. При появлении человека, благодаря встроенной системе сенсоров, оно приобретает цвет и фактуру.

На биеннале был представлен мой проект «Облеченная в свет», также победивший в конкурсе. В современном быстро меняющемся мире одежда должна быть с одной стороны удобной, с другой – «независимой». Исходя из подобной идеи, мне пришла в голову мысль о создании серии арт-объектов, способных быть и одеждой, причем надеваться по-разному, в зависимости от настроения человека, и частью современного интерьера, например, светильниками. Помимо непосредственно тканей, в создаваемые объекты были включены светодиоды.

Проект «Облеченная в свет» включает четыре объекта, каждый из которых символизирует определенную стихию: «Воздух», «Вода», «Земля» и «Огонь». Темы стихий также поддерживаются орнаментами, расположенными внутри каждого объекта.

В объектах применялись посеребренная ткань, обладающая экранирующими свойствами, предохраняющими человека от вредных компьютерных излучений, ткань «МИФ», применяющаяся в медицине для изготовления противоожогового текстиля, а также ткань с серебряным покрытием.

Биеннале «Изобретая моду» привлекло внимание большого количества специалистов, работающих в области текстильного и модного дизайна. Создание новых тканей – это область, лежащая на стыке науки и искусства. Можно с уверенностью сказать, что инновационный текстиль – это перспективное направление, которое будет продолжать развиваться как в области создания промышленных образцов, так и проектирования футуристических дизайнерских объектов.

В статье использованы материалы:

- Инна Логунова. Космический скафандр для мегаполиса. Первая российская биеннале инновационного текстиля покажет одежду будущего // Профиль. 21 марта 2015 г.

- Цветкова Н.Н. Инновационные технологии в современном текстиле. // Месмахеровские чтения – 2015: материалы международной научно-практической конференции 20-21 марта 2015 г.: сб. науч. ст. / ФГБОУ ВПО «Санкт-Петербургская государственная художественно-промышленная академия им. А.Л. Штиглица; ред.

-сост. Г.Е. Прохоренко. – СПб: СПГХПА им. А.Л. Штиглица, 2015. С. 451-455.

-сост. Г.Е. Прохоренко. – СПб: СПГХПА им. А.Л. Штиглица, 2015. С. 451-455. - Цветкова Н.Н. «От кокона до космоса» — по материалам I Биеннале инновационного текстиля «Изобретая моду». // Мода и дизайн: исторический опыт – новые технологии. Сборник статей. СПб, 2015. С. 195-198.

- Sarrah E. Braddock Clark and Marie O’Mahony. Techno Textiles 2. — New York.: Thames & Hudson, 2006.

- Chloe Colchester. The New Textiles. Trends and Traditions. New York: Rizzoli International Publications, Inc., 1991.

- Lesley Millar. Textural Space. The Surrey Institute of Art and Design University College. 2001.

- Quinn B. Textile Visionaries: Innovation and Sustainability in Textile Design. Laurence King Publishing, 2013

- Leah Buechley // exploratorium.edu: Exploratorium. 2014. URL

- http://www.teks-centre.ru

Текст: © Наталия Цветкова. Владимир Корольков. 2018

Новости нашей компании

В октябре в студии Гетсиз. лайф выступил генеральный директор компаний «Текстайм» Дмитрий Глушков. В интервью прозвучало приглашение посетить производственную площадку для ознакомления, чем мы и поспешили воспользоваться. Уникальный шанс увидеть все своими глазами и получить собственные впечатления!

лайф выступил генеральный директор компаний «Текстайм» Дмитрий Глушков. В интервью прозвучало приглашение посетить производственную площадку для ознакомления, чем мы и поспешили воспользоваться. Уникальный шанс увидеть все своими глазами и получить собственные впечатления!

Недавно вышла статья с комментариями по огнестойким материалам «Адвентум Технолоджис», убедиться в справедливости которых также было бы полезно.

В группу компаний «Текстайм» входит совместное предприятие «Адвентум Технолоджис», расположенное в городе Узловая Тульской области.

«Адвентум Технолоджис» – совместный проект группы компаний «Текстайм» и европейских производителей текстиля для спецодежды, сектора outdoor и силовых структур Carrington и Concordia.

Где это?

Это город в 230 км южнее Москвы. Производство размещается на территории химического завода ОАО «Пластик». Выбор в пользу этой локации был сделан потому, что производство современных высокотехнологичных тканей с дополнительными обработками и отделками подразумевает использование химических технологий, для которых необходимы особые условия (водоподготовка, очистка стоков, соблюдение многочисленных требований в отношении всех технических процессов).

Поэтому размещение на территории большого предприятия, имеющего свободные площади, а также возможность набора местных жителей, имеющих необходимые навыки, сыграли свою роль.

Кадровый потенциал: цифры

Группа компаний «Текстайм» – вертикально интегрированная компания. Это объединение, все организации-члены которого контролируются общим владельцем, и каждая из них отвечает за производство конкретных продуктов в рамках единого технологического процесса.

При создании производственной площадки в Узловой максимальная ставка делалась на работников, проживающих в этом городе. Доля местных — порядка 80%. Оставшиеся 20% специалистов, инженерно-технических работников, инженеров пришлось собирать на просторах СНГ. Тульская область — отнюдь не текстильный кластер, что создавало определенные трудности.

Но на сегодня предприятие полностью укомплектовано, коллектив сработался и действует слаженно. 25% сотрудников имеют как минимум высшее образование, многие – и специальное, и высшее. Неоднократно мы убеждались, что здесь работают очень опытные специалисты — «штучной ковки», с уникальным практическим опытом. Карьера некоторых из них стартовала еще во времена позднего СССР, и поверьте, это очень важно и полезно при освоении новых технологий!

25% сотрудников имеют как минимум высшее образование, многие – и специальное, и высшее. Неоднократно мы убеждались, что здесь работают очень опытные специалисты — «штучной ковки», с уникальным практическим опытом. Карьера некоторых из них стартовала еще во времена позднего СССР, и поверьте, это очень важно и полезно при освоении новых технологий!

Арамиды и Proban®

«Адвентум Технолоджис» выпускает высокотехнологичные ткани, в том числе материалы с многофункциональными отделками, покрытиями и мембранами, огне- и термостойкие, включая арамидные. Несколько лет назад компания запустила ткацкий цех, начав собственное производство тканей с нуля.

Нас в первую очередь интересовало производство самых сложных и ответственных материалов — арамидных, а также тканей с отделкой Proban®.

Арамиды. Ткацкий цех

Ткацкий цех был введен в производственную цепочку для реализации возможности гибко подстраиваться под потребности российских клиентов, для учета отраслевой и корпоративной специфики.

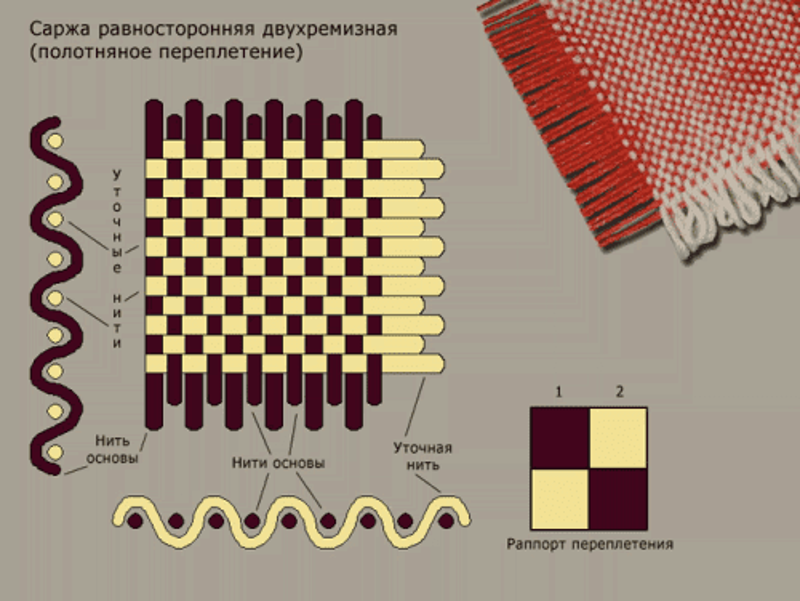

Ткачество из арамидных волокон производится на высокопроизводительных станках.

Ткацкие станки позволяют получать ткань с необходимыми свойствами, плотностью, переплетением, например, с усилением клеткой «рип-стоп», с вплетением антистатической нити.

Арамиды. Крашение

«Адвентум Технолоджис» обладает тремя установками крашения, каждая из которых предназначена для определенного типа тканей.

Арамидные ткани исторически, с момента изобретения и освоения производства, считались плохо окрашиваемыми. Но современные технологии не стоят на месте.

Специально для крашения арамидных тканей введена в строй новейшая джиггерная установка: ее особенность – раскачивающаяся с заданной частотой из стороны в сторону емкость с окрашиваемой тканью.

Производственные мощности позволяют окрашивать любой тип ткани от 140 до 700 г/м².

Цех, в котором установлены аппараты окраски, выглядит, как испытательный корпус космических аппаратов! Сложность процесса, автоматизация управления и точность оборудования при этом приближаются к космическим технологиям.

Для арамидных тканей добиться стабильности крашения в цвет клиента непросто. Самое сложное здесь — воспроизведение оттенка на всей партии, стабильность цвета по длине ткани на протяжении 1000 м, по ширине ткани (от кромки до кромки) и стабильность цвета между партиями.

Лаборатория

Здесь стоит упомянуть о прекрасно оснащенной лаборатории предприятия.

На фото: проведение испытаний на разрыв и раздир.

Она встроена в технологическую цепочку и позволяет оперативно тестировать выпускаемую продукцию по важным характеристикам, интерпретировать результаты и выдавать рекомендации по совершенствованию процесса.

На фото: в «Адвентум Технолоджис» любой цвет клиента можно воспроизвести как по образцу, так и по пантону с помощью прибора DataColor.

Здесь от многих мы слышали выражение: «Ткань – она живая». Длинный ряд характеристик следует учитывать и, опираясь на опыт предыдущей работы, оптимизировать.

На фото: проведение огневого теста ГОСТ ISO 15025 (метод А). За фиксированное время воздействия пламени на ткань на ней не должна образоваться дыра.

Proban® («Пробан»)

Группе компаний «Текстайм» принадлежат эксклюзивные права производства тканей и трикотажа по технологии Proban® в России и странах СНГ. Технология разработана крупнейшим химическим концерном Solvay и принадлежит Rhodia UK Limited. Все оборудование установлено, протестировано, отлажено и запущено под контролем специалистов компании-правообладателя.

Эта технология предназначена для придания хлопковым тканям огнестойких свойств.

В основе процесса – обработка ткани инертным негорючим полимером Proban®. Раствор равномерно распределяется в волокнах хлопка и на данном производственном этапе остается в растворимом состоянии.

Дальнейшая обработка в аммиачной среде фиксирует огнестойкий состав. В следующем технологическом этапе Proban® переходит в нерастворимое состояние, соединяясь с волокном хлопка. Это обеспечивает пожизненную гарантию неснижаемых огнестойких свойств (тесты проводятся при 50-ти стирках).

Финальные операции — стабилизация и многоступенчатая промывка ткани.

Девять ступеней промывки позволяют достичь соответствия требованиям ТР ТС 017-12011 и OEKO Class 2. В среднем содержание формальдегида в таких тканях не превышает 100мкг/г при норме не более 300 мкг/г, что является серьезным конкурентным преимуществом перед китайскими и российскими производителями.

Внедренный в хлопок полимер является ингибитором горения, то есть веществом, замедляющим и останавливающим этот процесс. Именно данный полимер отвечает за огнезащитные характеристики будущей одежды.

Огнестойкие свойства сохраняются в течении всего жизненного цикла ткани (технология гарантирует огнезащитные свойства после 50 стирок, но результаты исследования в независимой лаборатории показали, что характеристики материала не ухудшаются даже после 200 стирок).

Важное обстоятельство: приобретая технологию, компания-лицензиат обязана регулярно (один образец длиной 1,5 м с каждых 2000 м) предоставлять образцы выпускаемой продукции для лабораторной проверки концерна Solvay (помимо собственной высокотехнологичной лаборатории). Благодаря этому качество неукоснительно контролируется, есть постоянный канал взаимодействия, поддержки, консультирования.

Производство «Адвентум Технолоджис», созданное совместно с британской компанией Сarrington Textiles, полностью отвечает высоким критериям отбора Solvay.

Результат

Предприятие «Адвентум Технолоджис» — развивающееся текстильное производство, отвечающее всем современным требованиям качества и международным стандартам. Здесь выпускается отечественная импортозамещающая продукция для внутреннего рынка и стран СНГ.

Строгое соблюдение всех требований технологии производства и является главным отличием производителей продукции высокого качества от тех, кто выпускает дешевый товар. Отсюда гарантия высоких защитных характеристик, стабильное качество, репутация надежного поставщика.

Отсюда гарантия высоких защитных характеристик, стабильное качество, репутация надежного поставщика.

Конкретная выгода для потребителей – предприятий, которые закупают спецодежду из тканей «Адвентум Технолоджис», заключается в том, что они, как раньше, смогут продолжать возмещать доли страховых взносов в Фонд социального страхования (ФСС).

Также стоит отметить приемлемые цены при столь высоких стандартах качества. Имея в своем распоряжении опыт Carrington, оборудование последнего поколения и современную лабораторию, в «Адвентум Технолоджис» смогли найти уникальный баланс цены и качества, предлагая рынку высококлассный продукт по конкурентным ценам.

Почему выпускать сложные ткани в России – перспективно?

Примечательный, что во время нашего посещения мы случайно пересеклись с группой гостей. Вот где ярко проявился интерес к успеху «Адвентум технолоджис»: голландское предприятие с представителями администрации Тульской области приехали оценить опыт текстильного производства в «холодной и загадочной России».

Налоговые отчисления, новые рабочие места, активная жизнь, движение и развитие – это интересно и властям, и предпринимателям. А кто-то, чтобы стартовать, едет на предприятие, где «все срослось» и есть, что показать!

Нашим проводником стал энергичный и увлеченный рассказчик — генеральный директор «Адвентум технолоджис» Евгений Глушков.

На фото: генеральный директор «Адвентум технолоджис» Евгений Геннадьевич Глушков.

Мы воспользовались случаем и задали профессионалу несколько важных вопросов.

– Каковы, на ваш взгляд, важнейшие преимущества компании на российском рынке?

– Первый стратегический этап нашего бизнеса – при взаимодействии с бельгийской Concordia и британским Carrington мы сумели получить лицензию Proban® с эксклюзивным правом распространения на территории России и СНГ. Мы смогли «подтянуть» мощный практический опыт, технологические знания и навыки.

Сейчас мы приступили ко второму этапу. Накопленный потенциал позволяет использовать передовые технологии под потребности российских потребителей.

Накопленный потенциал позволяет использовать передовые технологии под потребности российских потребителей.

– А почему российские потребители не могут купить то же самое за рубежом?

– Мир меняется, правила игры на рынке претерпевают изменения. Европейский рынок имеет высокую степень бюрократического регулирования. В России – больший упор на российские стандарты. Стоит учитывать культуру потребления, культуру носки, стирки специальной защитной одежды.

Например, специальная защитная одежда для сварщиков в России и в Европе сильно отличаются, потому что, сравнивая, становится ясно, что это почти различные профессии — по методу работы, условиям труда, требованиям к рабочему месту. А значит, заказывая в Европе ткань по особым требованиям, придется продираться сквозь непонимание, сложности в восприятии стандартов, считаться с необходимостью заказывать значительные по объемам партии. Все это удорожает ткани.

Мы же готовы сделать на территории России продукт с заданным заказчиком перечнем свойств, в корпоративных цветах, без проблем, быстрее и дешевле! Мы готовы помогать крупным клиентам в разработке корпоративных стандартов. Мы умеем красить в фирменные цвета даже арамидные ткани.

Мы умеем красить в фирменные цвета даже арамидные ткани.

– Показывая нам производство, вы несколько раз употребили выражение «быть на гребне технологий». Что это, по-вашему?

– Быть на гребне технологий значит быстро реагировать на потребности клиентов. Сокращать сроки поставок за счет отлаженной работы производства, учитывать тенденции отрасли, моды, быть гибкими по цене. Сегодняшние наши знания позволяют создавать все новые продукты, комбинируя освоенные технологии.

Возможности «Адвентум технолоджис» дают возможность создавать любые многослойные мультифункциональные материалы по вашему усмотрению благодаря принципу «конструктора». Он позволяет выбрать необходимое сочетание внешнего вида, переплетения и волокнистого состава ткани, обладающей огнестойкими свойствами и придать ей любые показатели водоупорности и «дышимости» с помощью мембранных материалов, а также дополнительные свойства за счет нанесения различных отделок (ВО, МВО, НМВО, «легкий уход», антимоскитной и др. ).

).

Безопасность начинается с защитной одежды, а главное в одежде – это надежная ткань!

Подробнее производственный процесс создания термо- и огнестойких тканей можно посмотреть, видеоролик оснащен понятной графикой описания процессов и конечных свойств:

– Очевидно, что у производства такого технологического уровня не может не быть планов развития. Что планируете в годовой и трехгодовой перспективе?

— В рамках года стоит задача повысить эффективность выполняемых заказов — как с точки зрения сроков, так и с точки зрения издержек. Чтобы это прошло успешно, необходим выход всего производства на двухсменный режим работы (сейчас есть как участки, которые работают в одну смену, так и участки, работающие в три смены). Реализация данного шага должна привести к итоговому росту производства порядка 20%. За этим ростом должны стоять ламинационные продукты: всевозможные обувные «пакеты» и продукты с использованием совершенно разных мембран.

Реализация данного шага должна привести к итоговому росту производства порядка 20%. За этим ростом должны стоять ламинационные продукты: всевозможные обувные «пакеты» и продукты с использованием совершенно разных мембран.

Если же заглянуть в будущее на три года, то мы планируем, что общий рост производства (и, соответственно, продаж нашей головной компании) должен составить 50% и более в натуральном выражении. С нашей стороны делается все, чтобы такой серьёзный рост был обеспечен как технологической, так и сервисной поддержкой. Производственные мощности по технологии Proban составляют 3,5 млн пог. м в год, соответственно, в трёхлетней перспективе мы стремимся к этой цифре.

– Есть планы по расширению парка оборудования?

— Разумеется, всё зависит в первую очередь от успешности разрабатываемых и продвигаемых нашей головной компанией продуктов. Я искренне надеюсь, что выстрелят такие нишевые продукты, аналоги которых просто отсутствуют в России – к примеру, огнезащитный трикотаж (производимый по технологии Proban). Если это произойдёт, то необходимо будет увеличивать наши красильные и подготовительные мощности. Если же будет хороший рост в арамидных материалах, то у нас уже есть проект по расширению ткацкого участка.

Если это произойдёт, то необходимо будет увеличивать наши красильные и подготовительные мощности. Если же будет хороший рост в арамидных материалах, то у нас уже есть проект по расширению ткацкого участка.

Мы, со стороны производства, имеем достаточно детально проработанные варианты «количественного» развития, так как прекрасно понимаем: если будут всходить какие-либо ростки разработанного в последние годы нового ассортимента (а это десятки совершенно разных тканей и материалов), мы должны быть к этому готовы.

Экскурсия по современному текстильному предприятию не закончена. В следующем материале мы предлагаем узнать про производство курточных тканей для рынков спецодежды, силовых структур и активного отдыха.

История тканевых конструкций

|

Происхождение тканевых конструкций можно проследить более чем на 44 000 лет до ледникового периода и сибирской степи, где были обнаружены остатки простых убежищ, построенных из шкур животных, натянутых между палками. Вполне вероятно, что постройки этого типа были первыми жилищами, построенными людьми, и даже предполагалось, что простые ткани использовались для пространственного разделения и укрытия до того, как они стали использоваться в качестве одежды.

Вполне вероятно, что постройки этого типа были первыми жилищами, построенными людьми, и даже предполагалось, что простые ткани использовались для пространственного разделения и укрытия до того, как они стали использоваться в качестве одежды.

Первоначально связанный с кочевым народом, одним из самых ранних и наиболее успешных типов структуры ткани была черная палатка свободного плетения. Черный шатер распространился по всему цивилизованному миру во время арабских завоеваний восьмого века, и его потомки используются до сих пор.

Черная палатка.

Благодаря этому кочевому происхождению возникли более постоянные городские системы затенения. Первоначально они использовались для укрытия улиц и внутренних дворов, но позже были разработаны более крупные «велум» или «веларий», в первую очередь для укрытия в театрах. В более поздние времена простые вантовые конструкции из предварительно напряженных тканей использовались для декоративного укрытия для особых мероприятий. Эти «толдо» или «конверты» были особенно популярны в конце девятнадцатого века в регионе Каталонии в Испании.

Эти «толдо» или «конверты» были особенно популярны в конце девятнадцатого века в регионе Каталонии в Испании.

Легкая портативность тканевых конструкций неизбежно привела к долгой и тесной связи с военными, которая началась с первых крупных столкновений и продолжается по сей день. К первому веку до нашей эры кожаные палатки римских легионов были обычным явлением, а более поздние византийские армии седьмого века были узнаваемы именно по их простым палаточным укрытиям.

Годфри Родс, капитан английской армии, спроектировал стандартный палаточный полевой госпиталь (1858 г.), однако и этот, и последующий «Справочник по палаткам» Британского военного министерства (1946) лишь иллюстрирует полное отсутствие инноваций в конструкции военных палаток за предыдущую тысячу лет.

В двенадцатом веке в Западной Европе вошли в моду элегантные королевские палатки. Эти «новаторские» постройки становились все больше и богаче в течение шестнадцатого века, становясь символами легкомыслия и богатства на специальных мероприятиях и турнирах. Однако их внешний вид был скорее архитектурным, чем «шатровым», с вертикальными стенами и крутыми скатными крышами. Знаменитая встреча Франциска I и Генриха VII на «Поле золотой парчи» в 1520 г. была прекрасным симптомом этой тенденции.

Однако их внешний вид был скорее архитектурным, чем «шатровым», с вертикальными стенами и крутыми скатными крышами. Знаменитая встреча Франциска I и Генриха VII на «Поле золотой парчи» в 1520 г. была прекрасным симптомом этой тенденции.

В 1770 году на Вестминстерском мосту был установлен первый известный цирковой шатер, большая льняная конструкция. Бродячие цирки начали выступать на «кочевых» цирках по Европе примерно в 1830 году, а к 1867 году начал гастролировать первый американский железнодорожный цирк.

Эти ранние бродячие цирки занимали большие купола конической формы, которые могли достигать 50 м в диаметре. Такие большие корпуса требовали тщательного проектирования и регулярной замены из-за того, что доступные материалы легко разлагаются. В 1872 г. Стромейер и К.о. была основана компания, созданная специально для удовлетворения спроса на цирковые шатры. Это была компания, которая должна была оказать глубокое влияние на развитие современных тканевых структур.

До относительно недавнего времени материал палатки имел тенденцию к быстрому разложению, поэтому сегодня осталось мало физических свидетельств ранних тканевых структур. Первое известное упоминание о реальном появлении первобытных шатров относится к I веку нашей эры, когда раннеперсидские кибитки были изображены на росписи могилы в Керчи.

Первое известное упоминание о реальном появлении первобытных шатров относится к I веку нашей эры, когда раннеперсидские кибитки были изображены на росписи могилы в Керчи.

Однако известно, что тканевые структуры развивались и процветали преимущественно в регионах, где материалов было мало или где для выживания требовалась мобильность; оба условия, которые, как правило, вызваны небольшим количеством осадков. Изменение климата привело к медленному переходу от палаток к хижинам и наоборот, и именно в результате процесса промежуточной модификации возник огромный диапазон составных жилищ. Многие из этих основных родовых форм структуры до сих пор используются во всем мире в удивительно неразвитых формах.

Эволюция самих палаток может быть разделена на городскую и кочевую формы, однако основные характеристики обоих типов были схожими. Их цель была такой же, как и у одежды; то есть для обеспечения конфиденциальности, изменения окружающей среды и защиты, предназначенных как средство создания убежища, когда это необходимо, а не как ограждение постоянного пространства.

Однако из этого чисто функционального происхождения палатка эволюционировала в течение многих столетий, чтобы стать символом легкомыслия. Их временный и разлагаемый характер привел к неизбежному появлению стиля, поскольку повторное возведение требовало обслуживания, которое требовало создания и, таким образом, допускало персонализацию.

С архитектурной точки зрения их применение со временем стало монументальным, предоставляя ресурс, в котором не было принципиальной потребности, и действительно, исторически многим постоянным памятникам предшествовали временные тканевые конструкции. В последнее время, особенно на Западе, тканевые конструкции стали почти полностью рекреационными и использовались не только в военных целях, но способами, полностью противоречащими их функциональному происхождению.

Простые жилища, описанные в предыдущем разделе, как правило, строились традиционными способами предполагаемыми обитателями. По мере их износа их компоненты заменялись, и таким образом развивалась общая конструкция. Более сложные тканевые конструкции были в основном делом ремесленников, а не архитекторов. Это должно было измениться в течение девятнадцатого и двадцатого веков, когда архитекторы были вдохновлены технологическими прорывами в проектировании конструкций, которые стали более привлекательными благодаря архитектурным теориям зарождающейся функциональной эстетики.

Более сложные тканевые конструкции были в основном делом ремесленников, а не архитекторов. Это должно было измениться в течение девятнадцатого и двадцатого веков, когда архитекторы были вдохновлены технологическими прорывами в проектировании конструкций, которые стали более привлекательными благодаря архитектурным теориям зарождающейся функциональной эстетики.

В 1823 году, примерно в то же время, когда прочные веревки впервые стали коммерчески доступными, Клод Навье опубликовал оригинальное исследование подвесных конструкций. Проблемы появления зубов в результате создания длиннопролетных конструкций были в значительной степени решены в 1838 году, когда Дж. М. Рендель определил устойчивость к кручению как основную причину обрушения моста. Большие подвесные конструкции быстро стали обычным явлением в инженерном проектировании, и вскоре их пролетный потенциал был использован для больших зданий.

На Нижегородской выставке 1896 года в России павильон Строительная техника по проекту В. Г. Шухов состоял из большой радиальной сети из стальных тросов, предварительно натянутой в обоих направлениях и обшитой стальными панелями. Считалось, что аналогичная конструкция, состоящая из более толстых стальных листов толщиной 3 мм, могла иметь пролет более 300 м. Это вызвало интерес к растягивающему потенциалу стабилизированных на растяжение поверхностей, который сохраняется и по сей день.

Г. Шухов состоял из большой радиальной сети из стальных тросов, предварительно натянутой в обоих направлениях и обшитой стальными панелями. Считалось, что аналогичная конструкция, состоящая из более толстых стальных листов толщиной 3 мм, могла иметь пролет более 300 м. Это вызвало интерес к растягивающему потенциалу стабилизированных на растяжение поверхностей, который сохраняется и по сей день.

Параллельная разработка началась в 1918, когда Ф. У. Ланчестер запатентовал конструкцию «воздушной палатки», в которой было предложено надувать узорчатую ткань воздушного шара при низком давлении, чтобы сформировать жилое ограждение. В 1938 году Ланчестер развил эту концепцию, разработав проект купола с воздушной опорой, охватывающего более 650 м. Такие конструкции, поддерживаемые воздухом и надуваемые воздухом, имели множество потенциальных применений, но в 1946 году был определен массовый рынок, на котором были созданы «обтекатели» — укрытия с минимальной конструкцией, которые обеспечивали климатическую защиту для радиолокационных тарелок.

После успешных испытаний в период с 1946 по 1950 год концепция обтекателя была применена к системе раннего предупреждения линии DEW, и в 1953 году Уолтер Берд основал компанию Birdair, в первую очередь для производства обтекателей. С 1946 года были изготовлены десятки тысяч обтекателей, диаметр самых крупных из которых превышает 60 м. Это вызвало большой интерес ко всей теме растяжимых поверхностных структур и стимулировало интенсивные исследования состава тканей. Тканевые конструкции стали большим бизнесом.

В том же году, когда Birdair начала торговлю, компания L.S. Дортон Арена в Роли была завершена. Разработанная Мэтью Норвики и Фредом Северудом, это была первая современная предварительно напряженная седельная конструкция двойного изгиба. Хотя на самом деле он не сделан из ткани, считается, что его завершение означает рождение современной «палатки». Raleigh Arena оказала влияние на многих архитекторов и напрямую вдохновила Сааринен на Йельский хоккейный каток (1956 г. ) и два стадиона Танге для Олимпийских игр в Токио (1961).

) и два стадиона Танге для Олимпийских игр в Токио (1961).

Молодой немецкий архитектор, проявлявший личный интерес к легким и натяжным конструкциям, в этот период посетил Америку, где познакомился с Саариненом и Северудом. Архитектор Фрей Отто начал тщательное исследование структурных принципов, лежащих в основе этого нового поколения зданий. Еще до публикации его диссертации «Das Hangende Dach» в 1954 году практическое значение его работы было доведено до сведения производителя палаток Стромейера и компании. Питер Стромейер предоставил Отто свой опыт и ресурсы, и между ними более следующие двадцать лет они должны были провести большую часть интенсивных исследований и экспериментального строительства, которые помогли ввести предварительно напряженные тканевые конструкции в словарь современного архитектора.

В 1957 году Фрай Отто на деньги, полученные им за комиссионные, основал Центр разработки легких конструкций, а в 1964 году переименовал его в Институт легких конструкций, который стал филиалом Штутгартского университета. Институт в первую очередь занимался разработкой методов получения идеальных форм растяжимых поверхностей. Первоначально эти исследования были основаны на подробном изучении моделей мыльной пленки и проволочной сетки, однако позже Отто познакомился с математиком Фрицем Леонхардтом, который приступил к тому, чтобы сделать этот процесс поиска формы более математически явным.

Институт в первую очередь занимался разработкой методов получения идеальных форм растяжимых поверхностей. Первоначально эти исследования были основаны на подробном изучении моделей мыльной пленки и проволочной сетки, однако позже Отто познакомился с математиком Фрицем Леонхардтом, который приступил к тому, чтобы сделать этот процесс поиска формы более математически явным.

Разнообразие дизайнов Отто было велико. Первыми тканевыми конструкциями, которые он построил, была серия небольших музыкальных павильонов на Федеральной садовой выставке в Касселе (1955 г.), за которыми в 1957 г. последовали аналогичные конструкции с двумя седлами у входа на Федеральную садовую выставку в Кельне. Он также спроектировал трансформируемые конструкции в традициях римского велариума, первым из которых была Театральная терраса в казино (1965).

Большая часть ранних исследований Отто была воплощена в немецком павильоне в Монреале (1967), и новое постоянство было возвещено кабельной сетью с покрытием из плексигласа на мюнхенском Олимпийском стадионе (1969/70).

В конце 70-х годов мировая рецессия подавила рынок воздушных домов, и это усугубилось серией сильных штормов, которые привели к ряду получивших широкую огласку дефляций. Тканевые конструкции в целом и воздушные дома в частности считались противоречащими новой строительной этике «долгий срок службы / низкое энергопотребление», которую отстаивали. Это тормозило развитие тканевых конструкций, особенно в Европе, и в 1974 Компания Стромейера вступила в конкурсное производство.

В восьмидесятые и девяностые годы индустрия тканевых конструкций стала более неуверенной, связанной с процессом укрепления доверия, включающим консолидацию методов структурного проектирования и разработку более надежных тканей.

Это, однако, послужило прочной основой для увеличения размера и сложности тканевых конструкций, что дало нам необычные разработки, которые мы теперь связываем с современными тканевыми конструкциями, такими как тканевая крыша терминала хаджа в аэропорту Джидды (1981), покрывающий почти полмиллиона квадратных метров, Купол Тысячелетия диаметром 320 м (2000 г. ) и международный аэропорт Денвера (ниже).

) и международный аэропорт Денвера (ниже).

Международный аэропорт Денвера.

[Купол Тысячелетия, Лондон]

Эта статья была создана —Gregor Harvie.

- Воздушная конструкция.

- Архитектурные ткани.

- Архитектурные стили.

- Бакминстер Фуллер.

- Корпус.

- Бюро Хаппольд.

- Лагерь.

- Коноидальная оболочка.

- ЭТФЭ.

- Тканевые конструкции.

- Фрей Отто.

- Купол Тысячелетия.

- Павильон.

- Вежливая архитектура.

- Принципы ограждения.

- ПТФЭ.

- Небоскреб.

- Тед Хапполд.

- Архитектурная профессия.

- Здание как модификатор климата.

- Разработка структурных мембран.

- Солярис Дом Бакминстера Фуллера.

- Структурное поведение структур архитектурной ткани.

- Тепловые характеристики помещений, закрытых тканевыми мембранами.

- Прозрачные изоляционные материалы.

- Обои.

- Из чего сделаны стены?

- Народная архитектура.

- Фаэгре, Т; Палатки: Архитектура кочевников, John Murray (Publishers) Ltd, Лондон, 1979.

- Земпер, Г.; Четыре элемента архитектуры и другие произведения, издательство Кембриджского университета, Кембридж, 19.79, стр. 254.

- Аруп, О; «Легкие конструкции». Дом, 06.10.83.

- Шеффер, Р. Э.; «Потомство палаток: краткая история воздушных, палаточных и натяжных конструкций». Ткани и архитектура, V6 No.5, сентябрь/октябрь 1994 г.

- Дрю, П.; Натяжная архитектура, Granada Publishing Ltd, Фрогмор, Сент-Олбанс, 1979.

- Институт легких конструкций; «Палатки», Ил-16, октябрь 1976 г.

- Фаэгре, Т; «Казахская юрта». МИМАР, V4 198.

- Армихос, С.А.; История тканевых структур , Филадельфийский колледж текстиля и науки, Филадельфия, без даты.

- Пруссин, доктор Л.

; «Палатки: Леди Строителей». МИМАР, т.4, 1988 г.

; «Палатки: Леди Строителей». МИМАР, т.4, 1988 г. - Аддис, Б; «Творческие напряжения». Строительный проект, № 961, 11.10.1989.

- Дрю, П.; Фрай Отто: форма и функция, Crosby Lockwood Staples, Лондон, 1976.

- Форстер, Б.; «Краткая история кабельных и мембранных крыш». Журнал Arup, V15 № 3, октябрь 1980 г.

- Эскильян, Северная Каролина; Сайяр, Ю. (редакторы), Материалы коллоквиума IASS по висячим крышам, сплошным металлическим каркасным крышам и поверхностным решетчатым крышам, IASS, Париж, 9- 11 июля 1962 г.

- Вмятина. Р. Н; Принципы пневматической архитектуры, The Architectural Press, Лондон, 1971.

- Хаппольд, Т.; «Вступительный документ: обзор состояния отрасли». Конструкции, поддерживаемые воздухом: современное состояние, Институт инженеров-строителей, Лондон, 1980.

- Чаплин, Ф.; Колдербанк, Г.; Хоуз, Дж.; Технология подвесных конструкций кабельной сети, Longman Group Ltd, Лондон, 1984.

- Глейзер, Л.; Работа Фрея Отто, Музей современного искусства, Нью-Йорк, 19.

72.

72. - Ребек, Г.; «Орден Хаоса». Ткани и архитектура, Т6 №5, 1994.

- Винценци, С.; «Мембранные конструкции. Процесс проектирования». Журнал РИБА, март 1985 г.

- Роланд, К.; Фрей Отто: Структуры, Longman Group Ltd, Лондон, 1970.

- Хаппольд, Т., «Огненные колесницы». Выкройки, №5, май 1989 г.

- Кук, Дж.; «Двадцать лет и счет». Ткани и архитектура, V5 № 4, июль/август 1993 г.

- Дэвис, К., «Тканевые структуры», журнал RIBA, 19 октября.85.

- Коуэлл, Р.; Форстер, Б; Джофе, К; Закон, М; «Легкие конструкции». Стройка, 06.10.1983.

- Бубнер, проф. Э.; «Кровля больших площадей техническими мембранами». Материалы Международного симпозиума по Techtextil, 4:13, 1993.

- Исследование теплового поведения пространств, окруженных тканевыми мембранами, Грегор Харви, 1996.

Что такое жаккардовая ткань: свойства, как ее производят и где

| Название ткани | Жаккард |

| Ткань, также известная как | Парча, дамаск, мателассе |

| Состав ткани | Натуральные или синтетические волокна, переплетенные сложным узором |

| Ткань возможные варианты количества нитей | 100-300 |

| Воздухопроницаемость ткани | Зависит от используемой ткани |

| Способность впитывать влагу | Зависит от используемой ткани |

| Способность удерживать тепло | Середина |

| Растяжимость (придать) | Низкий |

| Склонен к скатыванию/пузырению | Зависит от используемой ткани |

| Страна, где впервые была произведена ткань | Франция |

| Крупнейшая страна-экспортер/производитель на сегодняшний день | Китай или Австралия |

| Рекомендуемая температура стирки | Зависит от используемой ткани |

| Обычно используется в | Платья, пиджаки, брюки, костюмы, торжественная одежда, галстуки, ленты, пододеяльники, обивка, портьеры, шторы, скатерти, гобелены, покрывала, наволочки |

Костюм жаккардовый Armani Prive Ar-S1075 — Костюм жаккардовый — Жаккард Armani Prive — Жаккард — Жаккардовая ткань — Ткань Armani Prive — Шерсть

Что такое жаккардовая ткань?

Жаккардовая ткань представляет собой ткань, сотканную на жаккардовом ткацком станке, изобретенном французским текстильным мастером Жозефом Мари Жаккардом в 1804 году. Ткани, сотканные на этом ткацком станке, имеют сложные узоры, вплетенные непосредственно в ткань. В результате любая ткань с ткацкими узорами имеет сходство с жаккардом, но технически только ткани, сотканные на жаккардовых станках, могут считаться подлинными образцами этой ткани.

Ткани, сотканные на этом ткацком станке, имеют сложные узоры, вплетенные непосредственно в ткань. В результате любая ткань с ткацкими узорами имеет сходство с жаккардом, но технически только ткани, сотканные на жаккардовых станках, могут считаться подлинными образцами этой ткани.

Жаккард, ценящийся главным образом за свои декоративные свойства, также является относительно прочной и тяжелой тканью, и эти качества можно подчеркнуть, соткав жаккард из шерсти или других прочных материалов. Жаккард редко используется в повседневной одежде из-за его сложности и относительно высокой стоимости, производители текстиля чаще используют жаккард для изготовления формальной одежды, такой как вечерняя одежда и мужские костюмы. Эта ткань также является желательным материалом для всех видов домашней утвари, включая шторы, пододеяльники и обивку мебели.

Жаккардовая обивочная ткань Sienna Dust — 54

История жаккардовой ткани

До изобретения жаккардового станка ткачество сложных декоративных тканей, таких как парча и штоф, требовало больших затрат времени. В результате эти ткани были чрезвычайно дорогими и были доступны только элите.

В результате эти ткани были чрезвычайно дорогими и были доступны только элите.

Однако к 1804 году уже существовало множество машин, которые несколько упрощали процесс вплетения сложных узоров в ткань. Опираясь на успехи более ранних изобретателей, таких как Базиль Бушон, Жан Батист Фалькон и Жак Вокансон, Жозеф Мари Жаккард усовершенствовал процесс механизации производства узорчатого переплетения с помощью новой машины, которая напрямую подключалась к существующим ткацким станкам.

В качестве одного из первых примеров машины, работающей с перфокартами, производители текстиля «программировали» жаккардовые ткацкие станки для производства определенных узоров, располагая ряд перфокарт. Современные жаккардовые ткацкие станки производят узоры с использованием компьютерных программ вместо карт, но оригинальный дизайн перфокарт Жозефа Мари Жаккарда сыграл важную роль в развитии науки об электронных вычислениях, послужив источником вдохновения для

Чарльз Бэббидж.

Позже американский статистик Герман Холлерит использовал вариант технологии перфокарт Жаккара для компиляции результатов 1890 перепись. Перфокарты оставались основным механизмом работы электронных компьютеров до изобретения цифрового ввода в середине 20 века. Без ткацкого станка Жозефа-Мари Жаккарда невозможно узнать, создала бы наука об электронных вычислениях полезные технологии.

Перфокарты оставались основным механизмом работы электронных компьютеров до изобретения цифрового ввода в середине 20 века. Без ткацкого станка Жозефа-Мари Жаккарда невозможно узнать, создала бы наука об электронных вычислениях полезные технологии.

В начале 1800-х последовательности жаккардовых ткацких станков с перфокартами были такой желанной коммерческой тайной, что конкурирующие текстильные компании обычно

переманивали дизайны друг друга. Практически в одночасье жаккардовый ткацкий станок резко снизил цены на сложные тканые ткани до такой степени, что обычные люди впервые получили доступ к дамасской ткани, парче и другим видам роскошных тканей.

Свитер из жаккардовой ткани с мотивом вертикальной волны для мужчин

Жаккардовая ткань сегодня

Жаккардовый ткацкий станок значительно изменился за последние годы. Производители текстиля больше не используют эти ткацкие станки с рядом перфокарт, вместо этого жаккардовые ткацкие станки управляются компьютерными программами. Эти передовые текстильные машины, называемые компьютеризированными жаккардовыми ткацкими станками, сокращают потребность в человеческом участии, делая процесс ткачества жаккардовых тканей еще более эффективным и экономичным.

Эти передовые текстильные машины, называемые компьютеризированными жаккардовыми ткацкими станками, сокращают потребность в человеческом участии, делая процесс ткачества жаккардовых тканей еще более эффективным и экономичным.

В последние десятилетия жаккардовая ткань утратила популярность как ткань для одежды. Однако эта богато украшенная ткань стала более популярной в сфере товаров для дома, а высококачественные предметы мебели обычно имеют жаккардовую обивку. Вторым по популярности применением жаккарда в предметах домашнего обихода являются портьеры или занавески, за которыми следуют пододеяльники. Несмотря на то, что с появлением компьютеризированных жаккардовых ткацких станков производство стало значительно дешевле, жаккардовая ткань по сей день сохраняет связь с роскошью высшего класса.

Купить высококачественную жаккардовую ткань по низкой цене.

здесь

. Если вы находитесь в Великобритании, вы можете купить его

здесь

.

Как изготавливается жаккардовая ткань?

Производители текстиля изготавливают жаккардовые ткани на жаккардовых ткацких станках. Хотя процесс ткачества ткани на жаккардовом станке универсален, эту ткань можно изготовить из самых разных текстильных волокон. Вот основной план шагов, необходимых для производства готового куска жаккардовой ткани:

Хотя процесс ткачества ткани на жаккардовом станке универсален, эту ткань можно изготовить из самых разных текстильных волокон. Вот основной план шагов, необходимых для производства готового куска жаккардовой ткани:

1. Приобретение текстильного материала

Для приобретения каждого типа текстильного материала на рынке используются различные методы. Хлопок, например, получают из комков пушистого волокна, окружающих зрелые семена хлопка. Шерсть, с другой стороны, получают путем стрижки шерстистых животных. Производители текстиля производят синтетические волокна, подвергая нефть, целлюлозу или другое вещество воздействию тепла и различных химических процессов.

2. Скрутите в пряжу

После того, как основное текстильное волокно произведено, производители тканей превращают его в пряжу. Можно прясть пряжу различной толщины, а в некоторых случаях производители текстиля подвергают пряжу обработке после прядения, которая повышает ее долговечность или термостойкость. Обычно текстильную пряжу окрашивают.

Обычно текстильную пряжу окрашивают.

ЧЕРНО-ЗОЛОТОЙ ЖАККАРД

3. Запрограммируйте компьютеризированный жаккардовый станок.

Приобретая желаемые виды пряжи, производители текстиля выбирают программы для своих жаккардовых станков. Для компьютеризированных жаккардовых станков доступны тысячи различных рисунков переплетения, а также можно создавать новые узоры. Выбор программы подготовит компьютеризированный жаккардовый станок к плетению пряжи по определенному узору.

4. Подайте пряжу в ткацкий станок.

Современные компьютеризированные жаккардовые ткацкие станки обычно подают пряжу в ткацкий аппарат из центрального места в верхней части ткацкого станка. Затем жаккардовый ткацкий станок укладывает эту пряжу в сложное полотно, создавая желаемый узор. Некоторые компьютеризированные жаккардовые станки способны ткать несколько кусков ткани одновременно.

5. Обработка ткани после производства

Некоторые производители текстиля редко красят готовую жаккардовую ткань. Чаще всего производители текстиля подвергают целые куски готовой ткани воздействию химических веществ, повышающих прочность или термостойкость.

Чаще всего производители текстиля подвергают целые куски готовой ткани воздействию химических веществ, повышающих прочность или термостойкость.

Широкий выбор жаккардовых тканей

здесь

для США и остального мира

здесь

и

здесь

, если вы находитесь в Великобритании.

Как используется жаккардовая ткань?

Большинство текстильных изделий со сложными ткаными узорами являются жаккардовыми. Хотя существует несколько различных подтипов этой ткани, каждый тип жаккарда используется для одних и тех же целей. В наше время жаккард чаще всего используется для изготовления портьер и занавесок, но также относительно часто можно найти пододеяльники с жаккардовым переплетением.

Реже производители текстиля могут использовать жаккард для изготовления формальной мужской или женской одежды, включая платья с орнаментом и узорчатые костюмы. Также довольно часто можно найти жаккардовые блузки и неформальные платья.

Другие виды применения жаккарда, не связанные с одеждой, включают наволочки для декоративных подушек и обивку. Жаккард, обычно предназначенный для высококачественной декоративной мебели и реже используемый для повседневных диванов и стульев, придает ауру элегантности обычным предметам мебели. Кроме того, на жаккардовых станках намного проще изготовить сложные тканые гобелены.

Жаккард, обычно предназначенный для высококачественной декоративной мебели и реже используемый для повседневных диванов и стульев, придает ауру элегантности обычным предметам мебели. Кроме того, на жаккардовых станках намного проще изготовить сложные тканые гобелены.

Где производится жаккардовая ткань?

Наиболее распространенными типами текстильных волокон, используемых для изготовления жаккарда, являются хлопок, шелк и синтетические волокна. В некоторых случаях производители текстиля могут также использовать шерсть для изготовления жаккардовой ткани, но шерстяная пряжа обычно используется для гобеленов.

Пока

Индия — крупнейший в мире производитель хлопкового волокна-сырца, Китай — крупнейший производитель готовой одежды из хлопка. Китай также является мировым лидером в

производство шелка, и эта страна производит больше всего синтетических волокон.

Австралия, с другой стороны, производит больше шерсти, чем любая другая страна. Однако австралийские производители шерсти обычно отправляют свою пряжу или необработанные волокна в Китай для отделки. В результате большинство жаккардовых тканей происходит из Китая.

В результате большинство жаккардовых тканей происходит из Китая.

Сколько стоит жаккардовая ткань?

Изобретение жаккардового ткацкого станка резко снизило стоимость сложных тканей. Сегодня жаккардовая ткань лишь незначительно дороже аналогичного тканого текстиля, изготовленного из тех же типов волокон. Цена жаккардовой ткани увеличивается в зависимости от ее сложности.

Какие виды жаккардовой ткани существуют?

Любой тип ткани, сотканный на жаккардовом станке, считается жаккардовой тканью. Существует довольно много различных подтипов жаккардовой ткани, и ниже мы рассмотрим несколько наиболее распространенных вариантов:

1. Парча

Парча, зародившаяся в Древнем Китае и впервые появившаяся на Западе в период расцвета Византийской империи, является одной из самых распространенных жаккардовых тканей. Первоначально сотканные из шелка, производители текстиля теперь предлагают синтетическую, хлопчатобумажную и даже шерстяную парчовую ткань. Простая парча состоит только из двух цветов пряжи, но можно соткать парчу, включающую более пяти разных цветов.

Простая парча состоит только из двух цветов пряжи, но можно соткать парчу, включающую более пяти разных цветов.

2. Брокатель

Брокатель похожа на парчу, но ее можно изготовить только на жаккардовом станке. Эта ткань обычно имеет более сложные узоры, чем парча, и ее узоры имеют характерные выпуклые, выпуклые поверхности. Брокатель обычно тяжелее и долговечнее парчи.

3. Булат