Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

Технологическое описание модели. Швейная машинка 97 класса

ОМИЛП1

Швейные машины 97 класса, 31 ряда

Цель работы: изучение конструкций швейных машин, созданных на базе 97 класса, а также машин 31 ряда, получение навыков регулировки основных механизмов базовых машин и составление кинематических схем отдельных механизмов.

Ход работы:

Назначение и техническая характеристика машин на базе 97 класса:

Машина 97-А класса. Предназначена для стачивания хлопчатобумажных, шелковых, шерстяных и льняных тканей костюмной и бельевой группы однолинейной строчкой. Имеет узел централизованной автоматической принудительной смазки всех механизмов с помощью встроенного насоса, вследствие чего изменена конструкция механизмов перемещения материалов.

Машина 397-М класса. Предназначена для стачивания шерстяных, хлопчатобумажных тканей и сукна костюмной или пальтовой группы однолинейной строчкой с одновременной обрезкой срезов параллельно линии строчки. Имеет механизм ножей и механизм отводчика шпуледержателя. Применяется шарнирно-стержневой нитепритягиватель, ушко нитепритягивателя обращено от работающего (связано с направлением вращения главного вала).

Машина 597-М класса. Предназначена для стачивания с минимальной посадкой изделий из тканей натуральных и синтетических однолинейной строчкой. В механизме иглы имеется устройство для отклонения иглы вдоль строчки, в результате игла участвует в перемещении материала одновременно с реечным механизмом подачи материала, посадка ткани уменьшается.

Машина 697 класса. Предназначена для стачивания изделий из тканей с синтетическими волокнами однолинейной строчкой. Двигатель материала состоит из двух последовательно стоящих реек – перед иглой (передняя рейка) и за иглой (задняя рейка). Для устранения посадки нижней ткани передняя рейка перемещается на меньшую величину, чем задняя, участок нижней ткани между рейками испытывает некоторое растяжение, что создает равные условия перемещения верхней и нижней тканей.

Машина 897 класса. Предназначена для стачивания трудно транспортируемых плащевых материалов малой и средней поверхностной плотности однолинейной строчкой. Имеет механизм верхнего перемещения материала, нитепритягиватель шарнирно-стержневой, отводчик челнока аналогичен отводчику в машине 397-М. применяется централизованная фитильная смазка.

Назначение и техническая характеристика машин 31 ряда

Машины челночного стежка предназначены для выполнения стачивающих операций при изготовлении одежды из легких, средних и средне-тяжелых тканей. Машины оснащены электроприводом, обеспечивающим автоматический останов иглы в заданном положении, обрезку ниток в конце строчки, подъем и опускание нажимной лапки.

Машины делятся в зависимости от назначения на классы:

31 – 11 + 50

31 – 12 + 50

31 – 13 + 50

31 – 31 + 50

31 – 32 + 50

31 – 33 + 50

3 – машина челночного стежка

1– первый конструктивный ряд

1 – продвижение двигателем ткани

2– дифференциальный механизм перемещения

3 – продвижение двигателем ткани и

отклоняющейся иглой

1 – обработка легких тканей

2 – обработка средних тканей

3 – обработка средне-тяжелых тканей

50 – электропривод импортного производства

Классификация произведена по модульно-блочному принципу, то есть машина каждого класса может быть собрана из отдельных модулей-блоков.

Описание механизмов конструкции машин 97 – А кл.

Главный вал машины (47) смонтирован на подшипниках качения. На его заднем конце закреплен маховик, получающий движение от электромотора (1) через клиноременную передачу.

Основные механизмы:

Механизм иглы. На переднем конце главного вала закреплен кривошип, на палец которого с помощью подшипника надета верхняя головка шатуна. Нижняя головка шатуна надета на палец игловодителя (40), на правом конце этого пальца установлен ползун, перемещающийся в направляющих корпуса машины.

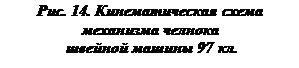

Механизм челнока. Вращение челноку (31) передается от главного вала через зубчатые барабаны и зубчатый ремень. Передаточное отношение 1/1.

Вращающийся нитепритягиватель (45) — диск сложной формы с фасонными вырезами и отбортовками.

Механизм перемещения материала. Рейка (33) закреплена на рычаге (36), который конусными шарнирами соединен с рамкой вала подачи (55), который получает качательные движения от эксцентрика и шатуна через систему рычагов.

Регулятор длины стежка представляет собой четырехзвенный двухкоромысловый механизм, в котором ведущим коромыслом является регулировочный рычаг (7), а ведомым – рычаг 5. При изменении положения регулировочного рычага в пазу головки машины изменяется положение подвижной опоры звена 57, что приводит к изменению величины угла качания звена и к изменению длины стежка и обратной подаче материала.

Механизм вертикальных перемещений рейки представляет собой четырехзвенный кривошипно-коромысловый механизм, в котором кривошипом является эксцентрик, жестко закрепленный на распределительном валу (22). Верхняя головка шатуна (17) установлена на эксцентрике 18, а нижняя – шарнирно соединена с коромыслом (18), жестко закрепленным на валу вертикальных перемещений рейки. На переднем конце вала вертикальных перемещений рейки винтом закреплено коромысло (24) с ползуном (28), который входит в паз рычага 36, перемещая его по вертикали.

Автоматическая смазка механизмов. Для смазки рекомендуется применять машинное масло индустриальное, которое заливают в поддон-картер, расположенный под платформой машины. Для подачи масла в сопряжения деталей применяется шиберный насос, который приводится в действие от распределительного вала, через пару винтовых зубчатых колес с передаточным отношением j = 7.

Кинематическая схема машины 97 – А класса представлена на рисунке 1.

Описание механизмов конструкции машин 31ряда.

Механизмы иглы, челнока, перемещение материала, а также устройство прижимной лапки по конструкции аналогичны механизмам машины 97 – А класса, но имеются отличия:

Игловодитель может совершать возвратно-поступательное движение в рамке 36, которая в машинах 31 – 1кл. закреплена неподвижно в корпусе машины, а в машинах 31 – 31кл. совершает колебательные движения вдоль строчки синхронно с механизмом перемещения материала.

Механизм перемещения материала более компактный, чем у 97, т.к. исполнение узла регулировки длины стежка более рационально. Ведомые коромысла 14 и 26 соединены между собой двухповодковой трехшарнирной группой, следовательно механизм имеет звенья меньших размеров и меньшей массы и обладает лучшими динамическими свойствами.

Подъем лапки (37) может осуществляться вручную от рычага 29 и коленоподъемника 52, а также автоматически от электромагнита 51.

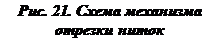

Наличие механизма обрезки нитей, состоящего из двух ножей.

Система смазки централизованная автоматическая фитильная

Режим работы машины задается оператором путем нажима педали управления. При нажатии педали «вперед» опускается лапка, происходит включение и регулировка скорости вращения главного вала. При переводе педали в «нейтральное» положение происходит автоматический останов иглы в нижнем положении. При нажатии педали «назад» происходит доводочное движение главного вала в положение «игла вверху» с одновременным включением механизма обрезки ниток и подъема лапки.

Кинематическая схема машины 31 ряда представлена на рисунке 2.

Рисунок 1 – Кинематическая схема машины 97 – А класса

Рисунок 2 – Кинематическая схема машины 31 ряда.

3

studfiles.net

Швейная машина 97 класса. Что делать?

В итоге, очередная поездка за очередной швейной машиной обернулась неожиданностью:- в довесок к приобретенной машинке 22 класса, досталась еще одна - производства СССР. На сохранившемся шильдике написано что это швейная машина 97А. Покопавшись в интернете, в том числе на форуме, понял, что данный аппарат не так воспет, как многие другие машинки, форумчанами, и ему не написаны такие хвалебные оды как Зингерам, Келлерам и 22 классу. Забирая машинку у владельца, выяснил только одно, что изначально находилась она в ателье, и была приватизирована в соответствии с существовавшим на тот момент законодательством в 90х годах прошлого века, после чего находилась в домашней мастерской и не была столь возлюблена как первая и основная машинка 22 класса. Что в ней привлекло: - это необычный нитепритягиватель.

Покопавшись в интернете, в том числе на форуме, понял, что данный аппарат не так воспет, как многие другие машинки, форумчанами, и ему не написаны такие хвалебные оды как Зингерам, Келлерам и 22 классу. Забирая машинку у владельца, выяснил только одно, что изначально находилась она в ателье, и была приватизирована в соответствии с существовавшим на тот момент законодательством в 90х годах прошлого века, после чего находилась в домашней мастерской и не была столь возлюблена как первая и основная машинка 22 класса. Что в ней привлекло: - это необычный нитепритягиватель.  Что сразу охладило энтузиазм: - отсутствие ремня между валами и непонятные наросты на нижнем шкиве. Притащив таки домой обнаружил, что наростами являются остатки ремня синхронизации валов, которые были извлечены с помощью кусачек и пассатижей. В интернете нашел только (может конечно плохо искал), что данная машина может в исправном состоянии развивать около 5000 об/мин главного вала, что имеет обратное (не традиционное "на себя" ) вращение вала и параметры настройки челнока .... Фсе ...

Что сразу охладило энтузиазм: - отсутствие ремня между валами и непонятные наросты на нижнем шкиве. Притащив таки домой обнаружил, что наростами являются остатки ремня синхронизации валов, которые были извлечены с помощью кусачек и пассатижей. В интернете нашел только (может конечно плохо искал), что данная машина может в исправном состоянии развивать около 5000 об/мин главного вала, что имеет обратное (не традиционное "на себя" ) вращение вала и параметры настройки челнока .... Фсе ...

И вот вопрос к тем, кто имел с такими машинками дело: Как оценивается состояние данного девайса по комплектности и убитости? Где взять ремень синхронизации валов и каковы его должны быть параметры, поскольку на тупой запрос в лоб Гуглу "ремень для 97А" был получен такой же ответ в виде клиновых и прочих ремней? Реально ли найти на данные машинки их стандартные защитные крышки на нитепритягиватель? Есть ли у кого из форумчан паспорт-инструкция на аппараты данного типа?

И вот вопрос к тем, кто имел с такими машинками дело: Как оценивается состояние данного девайса по комплектности и убитости? Где взять ремень синхронизации валов и каковы его должны быть параметры, поскольку на тупой запрос в лоб Гуглу "ремень для 97А" был получен такой же ответ в виде клиновых и прочих ремней? Реально ли найти на данные машинки их стандартные защитные крышки на нитепритягиватель? Есть ли у кого из форумчан паспорт-инструкция на аппараты данного типа?Вообще буду очень рад любой информации и наставлениям форумчан по данному агрегату.

www.chipmaker.ru

швейная 97

На фото 1, швейная машина 97 класса. Эта машина имеет конструктивные отличия, от других швейных машин. Это создаёт, некоторые неудобства, к работе на ней и её настройке. И вот почему:

- Маховое колесо, вращается, от сидящего за машиной.

- Маркировка на упаковке иголок, должна быть 0052-02.

Иглы этого типа, немного короче, чем у швейных машин 1022 или 22 класса, а колба заметно тоньше. Но можно и отрегулировать - перенастроить машину на иголки другого типа. Но при этом, придётся, менять игловодитель. По диаметру, подходит, от машины 22 класса.

- Нитепритягиватель, имеет необычную форму.

-- --

Фото 1.

На фото 2, вид на фронтальную часть. Вот расположение деталей видимых с фронтальной части:

- Колодка, с двумя винтиками. Она, фиксирует положение, нитепритягивателя.

- Кронштейн - нитепритягиватель. ( Вся блестящая, стального цвета, деталь).

- Регулятор натяжения, верхней нити.

- Ограничительный крючок, хода, компенсационной пружины.

- Нитенаправительный крючок.

- Нитенаправительный кронштейн.

- Нитенаправительный кронштейн.

- Регулятор, длины стежка.

- Маховое колесо.

- Отверстие, доступа к винту, при вкручивании которого, увеличивается давление лапки, на материал. При выкручивании, уменьшается, давление лапки.

Винт № 10, показан на фото 5, под № 16.

Фото 2.

На фото 3, фронтальная часть, с близкого расстояния.

Фото 3.

На фото 4, вот список разновидностей, 97 классов:

Фото 4.

На фото 5, Схема расположения деталей внутри машины 97 А класса.

- Главный вал.

- Верхний барабан, под резиновый ремень, с внутренними зубцами. На нём два кольца ограничителей, от соскока ремня.

- Нижний барабан, под резиновый ремень, с внутренними зубцами. На нём одно кольцо ограничитель, от соскока ремня.

- Кривошип, на главном валу.

- Шариковый подшипник.

- Шариковый подшипник.

- Механизм длины стежка.

- Резиновый ремень, с внутренними зубцами.

- Вал - кронштейн, передающий движение, транспортёрной колодке на опускание и подъём транспортёрной колодки.

- Чашеобразная шестерня, с внутренними прямыми зубьями.

- Наружная втулка, вала челнока.

- Кронштейн, на котором установлена, транспортёрная колодка.

- Вал - кронштейн, передающий движение, транспортёрной колодке на перемещение материала.

- Пружина, отвечающая за возврат рычага, на перемещение, длины стежка.

- Кронштейн, насаженный на эксцентриковый кулачок, передающий через систему, кронштейнов, движение, на продвижение материала, валу - кронштейну № 13.

- Винт нажима, на пластинчатую пружину. Пластинчатая пружина, давит на верхний торец, стержня - лапки.

- Винт регулировки игловодителя, по высоте.

- Винт регулировки стержня - лапки, по высоте.

Фото 5.

На фото 6, показан низ платформы.

- Винт втулки, при ослаблении которого, ручка длины стежка, падает в низ.

- Пружина возвратная, это она сжимается, когда швея, нажимает на рычаг, заднего хода.

- Масло распределитель.

- Входное отверстие, в нём войлочный фитиль.

В шлангах тоже фитили. И пропитанные маслом, они распределяют подачу масла, во все места машинки. То есть, специально смазывать машинку, не нужно. Так как, в поддоне, на который ставится машина, находится масляная ванна.

- Картер. Крышка картера, крепится шестью прижимными винтами.

- Челнок. Такой же, как у машин 1022 и 1022 М.

- Резиновый ремень, на нижнем барабане.

Описывать подробно, каждый кронштейн, нет смысла. Да и сбоев на них, почти не бывает!

Фото 6.

На фото 7, показан низ платформы. Ещё одна машина, из разновидностей 97 класса.

Фото 7.

Выставка стержня лапки, для всех классов машин.

Кривошипо - шатунный механизм.

Регулировки, транспортёрной колодки, производится относительно верха, игольной пластины. Смотрите в статье :

Швейная машина Веритас - прямострочная.

Устройство. Подготовка к установке. Установка и выставка челнока.

Устройство челнока.

На фото 8 , изображён челнок, он состоит из:

- Винтик пружинки, шпульного колпачка.

- Второй винтик, пружинки шпульного колпачка.

- Пружинка, шпульного колпачка.

- Защёлка, шпульного колпачка.

- Посадочная ось, шпульного колпачка, в подшпульнике.

- Посадочное место, в подшпульнике, для установочного пальца.

- Поясок подшпульника.

- Технологические отверстия.

- Винтик нитепредохранителя.

- Нитепредохранитель. - Я называю пластина "Ласточкин хвост".

- Посадочное место, пояска подшпульника.

- Посадочное место, нитепредохранителя. "Ласточкин хвост".

- Винтики, их 3 штуки, крепления челнока, к валу челнока.

- Винтики, их 3 штуки, крепления накладной пластинки.

- Накладная пластинка.

- Большое, технологическое отверстие в челноке.

- Носик челнока.

- Нитезахватная прорезь, в пояске подшпульника.

- Нитезахватная прорезь, в пояске подшпульника.

- Установочный палец. Фото 9 и 10.

- Винт крепления установочного пальца к корпусу машины.

- Пластина корпус установочного пальца.

- Полуотверстие, для фиксации, защёлки, шпульного колпачка.

- Нитенаправитель подшпульника.

- Шпулька. Шпуля.

- Отверстие для вывода нижней нити с колпачка. Но машина хорошо работает и без продевания в него нити.

- Штифтовая ось, защёлки шпульного колпачка.

- Кулачок, ручки-защёлки.

- Накладная пластина, шпульного колпачка.

- Фиксаторный винтик, накладной пластины. Предназначен для ограничения хода, накладной пластины.

- Замок, накладной пластины.

- Язык, накладной пластины.

- Ручка - защёлка.

- Пружинка, в которую упирается язык, накладной пластины.

- Прорезь под замок, в шпульном колпачке.

- Посадочное место пружинки, в шпульном колпачке.

- Ограничительное отверстие, под кулачок, ручки-защёлки.

Фото 8.

На фото 9, установочные пальцы с машин 1022 и 1022 М и 97 А.

- Установочный палец. Целый. Заводской вариант.

- Спилен хвостовик.

- Спилен хвостовик, для лучшего сброса нити.

Фото 9.

На фото 10, Установочные пальцы, вид с верху.

- Установочный палец.

- Спилен хвостовик.

- Спилен хвостовик.

Фото 10.

На фото 11, челнок машины 97 класса. Его посадочное место - 7, 2 мм. Максимальный наружный диаметр - 34,5 мм. Максимальная длина челнока 26,5 мм.

Челноки промышленных машин 1022 и 1022 М также имеет наружный максимальный диаметр 34,5 мм. Диаметр, посадочного места - 8, 2 мм. Максимальная длина, челноков по 26,5 мм.

Фото 11.

При осмотре машины, особое внимание, уделяется челноку. Вот несколько основных причин из - за которых, необходимо снять челнок:

- Если сбит, носик челнока. На ощуп, он должен быть острым, как игла.

- Побита пластина Ласточкин хвост. Идут обрывы и перетирание верхней нити.

- Поломка челнока. Любой его части.

- Провернулся челнок. (При выставке челнока, вы узнаете, как он должен стоять Контрольная точка Фото 22).

Подготовка к съёму челнока:

- Снять, ремень привода, с махового колеса.

- Снять, игольную пластину.

- Снять, транспортёрную колодку.

- Вынуть, шпульный колпачок.

- Вынуть, верхнюю нить из иглы и нитепритягивателя.

- Откинуть машину на петлях, на заднюю стенку, рукава.

На откинутой машине:

- Выкрутить, винт крепления, установочного пальца.

- Снять, установочный палец.

- Ослабить винтики, на посадочном месте, челнока.

- Стянуть челнок, с вала, челнока.

- Выкрутить полностью, все, винтики крепления, фото 11, на челноке.

- Проворачивая подшпульник, вытащить его в верх.

На фото 12, разобранный челнок.

Фото 12.

На фото 13, Под шпульники челноков:

- Подшпульник, машины 22 класса. Над ним, шпульный колпачок.

- Подшпульник, от машины Веритас 8014/43. Над ним, шпульный колпачок. (разобран - лопнула пружинка.)

- Подшпульник, от челнока Техстима.

- На фото 28, Подшпульник 97 класса или 1022 М.

Обратите внимание, на расположение, полу отверстий, в которых фиксируется, Фото 8 № 31. Замок, накладной пластины, шпульного колпачка.

Фото 13.

Заточка носика.

На фото 14, заточка носика, челнока. Красными линиями показана плоскость, которую нужно точить, при затуплении носика, челнока.

Тупой носик, это пропуски стежков! Точить с верху и с снаружи, нельзя! Иначе челнок, надо будет выбросить!

Фото 14.

На фото 15, нитенаправительная пластина, челнока или "Ласточкин хвост".

Провернули маховое колесо от работающего, на этой пластинке будет - зазубринка. Сломалась игла, - зазубринка. Заклинило челнок - зазубринка. Красными черточками, показаны места, где образуются - зазубринки. Если на этом ребре, есть хотя бы, одна зазубрина, машина будет рвать верхнюю нить, даже при шитье, тонкой ткани.

Фото 15.

Метод устранения.

При появлении, хоть одной зазубрины, необходимо снять слой метала, по всей длине, этого ребра, на глубину зазубрины. Затем пройтись, полировочной, наждачной бумагой, а ещё лучше, отполировать, на войлочном круге. По месту появления зазубрины, опытный механик, сразу скажет, что произошло с машинкой.

- --

Обратите внимание, на фото 21, на положение установочного пальца! Зазор между подшпульником и установочным пальцем, должен быть не менее, - 0,8 мм! Если меньше, будут обрывы верхней нити! И палец, должен возвышаться над верхом подшпульника, на - 1 мм! Если верх установочного пальца, будет вровень с верхом подшпульника или ниже его, будет петлять, на материале, снизу Фото 24. И верхняя нитка, не будет регулироваться, регулятором натяжения, верхней нити. Но при сильном сжатии тарелочек, будет просто обрываться. Установочный палец, можно гнуть, на 1 - 2 мм, в ту или другую сторону! Вверх и вниз, так же, не более 1 мм.

Прежде чем ставить челнок, отрегулируйте подачу масла на челнок!

Выставка челнока.

- Ослабляем винты крепления, челнока, к оси вала, челнока. Фото 8 № 13.

- Вставляем иглу в игловодитель, вверх до упора. Зажимаем винт. Контрольное положение на фото 19 .

- Медленно вращая, маховое колесо, опускаем иглу. По фото 16 .

Первое условие - по фото 16.

- Устанавливаю в зацепление с подшпульником установочный палец.

- Придерживая челнок, на оси челнока, вращаем медленно, маховое колесо.

Игла, должна опускаться вровень, или + 1 мм, с окончанием - "ласточкиного хвоста".

- В таком положении, чуть сильнее, прикручиваем один из винтиков, крепления челнока, к валу челнока.

- Проворачиваем медленно, маховое колесо, следим за челноком.

На фото 16, правильное вхождение иглы, в челнок. Продолжаем медленно вращать маховое колесо.

Если у вас при опускании иглы, остриё иглы, встало вровень с верхней плоскостью челнока, но расстояние не такое, как на фото 15, между концом "ласточкиного хвоста" и иглой, Необходимо под править! И с легка, поджать винтики крепления, к оси челнока!

Фото 16.

На фото 17, игла опускается не правильно! Челнок надо провернуть, вокруг оси. Что бы было, как на фото 16. Красная линия, показывает, какая часть челнока, должна быть, под остриём иглы.

При про вороте челнока, игла, должна остаться, в этом же положении! Что и на фото 16 . Прокручиваем только челнок, вокруг вала челнока. А чтоб игла, не сдвинулась по высоте, удерживаем маховое колесо, от проворота.

Фото 17.

Продолжаем медленно, вращать маховое колесо!

На фото 18, игла опустилась в нижнюю точку ноль. (Ещё чуть, чуть, и игла начнёт подыматься, это и есть, нижний ноль.) Игла установлена не правильно! Она развёрнута, чуть в право. Носик челнока, при пересечении с лыской иглы, будет бить в иглу, и притупляться. От такой установки иглы, через 10 минут работы, появятся пропуски стежка. Разверните иглу в иглодержателе, правильно! Как на фото 19. И продолжим медленно, вращать маховое колесо.

Фото 18.

На фото 19, игла в нижней точке ноль. Середина отверстия иглы, пересекает, низ подшпульника - правильная установка иглы. В вертикальной и в горизонтальной, плоскостях. Продолжаем медленно, вращать маховое колесо.

Поверните иглу в иглодержателе. Если игла, опущена ниже, или стоит выше, при подымите или опустите игловодитель! Фото 5 № 17. Контрольным ориентиром, является середина лыски иглы, при пересечении с кончиком, носика челнока. Фото 20.

Фото 19.

На фото 20, пересечение носика челнока, с серединой лыски иглы. Игла, поднялась из нижнего ноля на 1,8 - 2,0 мм. Вид на челнок, со стороны лыски иглы. Главными деталями, на этом фото, являются - носик челнока и игла. И абсолютно не важно, к какому валу челнока, они прикручены. Данное фото, от машины Лада 237 - 1. Но челноки и настройка их, одинаковая. (Здесь описание более подробное. Так как, статья пишется позже и есть уже образец, статьи.)

- Середина, лыски иглы, пересекается, носиком челнока.

- В таком положении, зажимаю сильно, все винтики, крепления челнока, к валу челнока.

Фото 20.

На фото 21, пересечение носика челнока, с серединой лыски иглы, 97 класса. Как видим по этому фото, игла из нижнего ноля, поднялась на - 1, 8 - 2 мм. Зазор между лыской иглы и плоскостью носика, челнока, должен быть - 0,1 мм. Будет больше - будут пропуски. Будет меньше - будет, поломка иглы. При установке, более толстой иглы, этот зазор, уменьшится на половину её толщины. Смотрите откуда берётся номер иглы:

Игла - самая главная деталь в швейной машине

Нельзя, во время шитья, тянуть материал руками. От этого увеличивается зазор, между иглой и носиком челнока! Он становится больше, чем 0,1 мм! От этого, идут пропуски стежка.

В зазор 0,8 - 1 мм, между пазом подшпульника и плоскостью установочного пальца, должна проходить, свободно нить, в 4 сложения. Если заедает, нужно ставить, тоньше, верхнюю нить. Иначе произойдёт поломка подшпульника. Смотрите Фото 13 № 3.

Установочный палец, над верхней точкой, плоскости подшпульника, должен возвышаться, на - 1 мм, но не более! Будет выше, пострадает ласточкин хвост - "Нитепредохранитель". На фото 23 .

В таком положении, поджимаем винтики, на крепление челнока, к челночному валу. И затягиваем, винт крепления, Установочного пальца. Обязательно, всё проверяем 3 раза!

Фото 21.

На фото 22, провернув маховое колесо на себя, виден выход иглы, с поверхности челнока. Угол пластины, сразу за иглой. Правильное положение!

Игла на выходе с поверхности челнока!

Контрольное положение, правильности установки, на фото 22. Игла из нижнего ноля, подымается вверх. По этому фото, можно всегда, определить правильность установки челнока! Выступ пластины с "ласточкиным хвостом", вровень с кончиком иглы!

Фото 22.

На фото 23 показано подача масла на челнок, из картера.

- Челнок.

- Масло в картере.

- Чашеобразная шестерня, с внутренними, прямыми зубьями.

- Шестерня, насаженная на вал, челнока.

- Вал, челнока.

- Верхняя втулка.

- Отверстие в верхней втулке.

- Винт крепления, верхней втулки, к корпусу челнока.

- Винт крепления, верхней крышки, картера.

- Регулировочный винт, подачи масла, к челноку.

Регулировка, подачи смазки на челнок, производится, при снятом челноке!

При закручивании винта, камера сжимается, и подача масла увеличивается. Правильная регулировка такая : Полностью завернуть и на 2,5 оборота, винт, выкрутить.

- Винт крепления челнока, к валу челнока.

- Левая внутренняя втулка.

- Правая внутренняя втулка.

Принцип работы:

При вращении - Чашеобразной шестерни, с внутренними, прямыми зубьями № 3, масло № 2 зубьями, зачерпывается и передаётся на малую шестерню № 4. С малой шестерни попадает на вал челнока № 5. На валу вала, проточки. По ним масло передаётся в большую камеру. В этой камере, масло накапливается. Часть масла вошедшая через правую втулку № 13, накапливается в верхней камере. Когда маслом заполняются обе камеры, начинает создаваться давление, в верхней. Которая начинает подпирать масло в нижней. Отсюда масло, через проточки в валу и через узкое отверстие, в винте № 14, в который вставлен войлочный фитиль.Поступает во внутреннюю полость челнока. Через тонкие внутренние сверления, в корпусе челнока, масло, подаётся на кромку подшпульника.

При регулировке зазора, между носиком челнока и лыской иглы, необходимо сдвигать весь механизм, ослабив винт № 8. А челнок насаживать на максимальную длину вала. При этом, проверять на продольный люфт, вал челнока. Люфт не должен превышать 0,1 мм. Это когда, на сдвиг люфт есть, а на глаз, смещения вала, не видно!

Фото 23.

На фото 24, Установочный палец, выше поверхности подшпульника, более - 1 мм.

При такой установке :

- Появится тяжёлый ход, при про вороте в ручную, махового колеса.

- При нескольких про воротах, край пластины, с ласточкиным хвостом, заострится и будет перерезать верхнюю нить.

- Заострятся верхние кромки на установочном пальце, при поворотах материала, верхняя нить, будет обрезаться, даже после переточки, ласточкиного хвоста, и установке, установочного пальца, на высоту, строго - 1 мм. Так что, пока не обточить и эти кромки, машина будет рвать, верхнюю нить.

Фото 24.

На фото 25, показано не правильное положение, установочного пальца, при котором, верхняя нить, регулятором верхней нити, не регулируется.

Фото 25.

Регулировка натяжения верхней и нижней нитей.

На фото 26, показано, как правильно, нужно устанавливать шпульку, в колпачок. Независимо от класса машины и формы колпачка.

Вот, на что, надо обратить внимание :- Паз, в подшпульнике, для входа нити в колпачок.

- Пружинка колпачка.

- Регулировочный винтик, при закручивании - сильнее зажимает нить, пружинка, при откручивании - нажим ослабевает. Закручиваем по часовой стрелке, выкручиваем против, часовой!

- Посадочное место, шпульки.

- Шпулька. При вытягивании нити, со шпульки, она должна вращаться, по часовой стрелке! Поставите по другому и натяжение нити в строчке, сразу ослабнет. И в строчке, будет поверх материала, виден узелок.

- Нить.

Фото 26.

На фото 27. Показано, как регулировать винтик пружины, на колпачке :

- Берёмся за нить.

- Берём за нить, колпачок со шпулькой висит. Фото 27. Нить не вытягивается. Если вытягивается, зажимаем винтик, на 1 - 2 оборота.

Шпульный колпачок, с правильно вставленной шпулькой, должен висеть, на этой нити!

- Мало - Закручиваем винтик, на шпульном колпачке, ещё на 0,5 оборота, по часовой стрелке.

- Берёмся за нить, для пробы. Мало?

- Ещё на 0,5 оборота, закручиваем и пробуем.

- Всё, висит!

- Теперь, слегка встряхиваем, шпульный колпачок.

Фото 28, Нити, должно податься от 5 - 15 см, в зависимости от силы встряхивания.

Но шпульный колпачок, должен снова зависнуть в воздухе. И нить из него, не должна самопроизвольно разматываться!Это правило, относится, как к бытовым шпульным колпачкам, так и к промышленным машинам!

При смене номера нити, на другой номер, бывает возникает необходимость, снова в регулировке нити, на шпульном колпачке. Но чаще, к регулировке, прибегают, когда шили толстый материал, а затем стали шить тонкий. Машину настраивают на Х / Б, в два сложения. Но машина может шить и шёлк, и брезент, и мешковину и тик. При этом, должны менять не только номер нити, но и номер иглы. Согласно таблицы, для бытовых, швейных машин.

Фото 27.

На фото 28, шпульный колпачок, после того, как его встряхнули.

На фото 28, шпульный колпачок, после того, как его встряхнули.

Фото 28.

Ориентиром для регулировки, является натяжение нити, в строчке!

При замене толщины нити, между тарелочек, гайку закручивают, если нить тоньше, откручивают. Если нить сильно зажата, она будет рваться.

Если нить толще, откручивают. Представьте себе, что один полный оборот гайки, это циферблат часов.

Так вот, сделав отметку на гайке – фломастером, закручивать надо на 15 минут, мало ещё на 15 минут, много - ослабить на 7,5 минуты. Затем на - 3,25 и т. д. Если на верху, в строчке, видны узелки, это сильно натянута верхняя нить. Если приподнять материал, то мы увидим нижнюю нить. Если она свободна и не втянута в проколы иглы – это значит, верхняя нить слабо зажата в тарелочках.

На фото 29, устройство регулятора натяжения, верхней нити. Где :

- Зажимной винтик, на основании.

- Корпус основания.

- Компенсационная пружинка.

- Стержень - толкатель.

- Ось, регулятора верхней нити.

- Тарелочка.

- Тарелочка.

- Шайба с перемычкой.

- Конусная пружина.

- Регулировачная нажимная гайка.

Фото 29.

Регулировка натяжения, верхней и нижней нитей.

Ориентиром для регулировки, является натяжение нити, в строчке!

При замене толщины нити, между тарелочек, гайку закручивают, если нить тоньше, откручивают. Если нить сильно зажата, она будет рваться. Если нить толще, откручивают. Представьте себе, что один полный оборот гайки, это циферблат часов.

Так вот, сделав отметку на гайке – фломастером, закручивать надо на 15 минут, мало ещё на 15 минут, много - ослабить на 7,5 минуты. Затем на - 3,25 и т. д. Если на верху, в строчке, видны узелки, это сильно натянута верхняя нить. Если приподнять материал, то мы увидим нижнюю нить. Если она свободна и не втянута в проколы иглы – это значит, верхняя нить слабо зажата в тарелочках.

Пример :

Нижняя нить, не натянута в шпульном колпачке. То это фото говорит о том, что верхнюю нить надо ослаблять. То есть гайку, откручивать, на 15 минут. Прошить! Мало? Ещё на 15 минут. Пока не появится строчка, как на фото 32.

Фото 30.

На фото 31, Верхняя нить, в тарелочках, сильно ослаблена. Необходимо верхнюю нить поджать. Для этого гайку закрутить, на 7,5 минут! Мало? Ещё на 3,2 минуты. Пока не появится строчка, как на фото 32.

Фото 31.

На фото 32, Натяжение нитей, отрегулирована правильно! Но чтоб увидеть такую строчку, необходимо - оторвать от прошитого куска ткани нити. И попытаться, слегка отделить верхнюю ткань от нижней, как на фото 33.

Фото 32.

На фото 33, Натяжение нитей, отрегулирована правильно! Переплетение нитей происходит строго по оси сшиваемых материалов.

Фото 33.

Всё настройка машины закончена!

-- --

Таблица характеристик, для бытовой иглы, с круглой заточкой острия.

| № иглы | Материал | Сложений под лапкой | № Нити | |

| СССР | Импорт | |||

| 65 | Шёлк | 2-8 | 50 - шёлк | 777 |

| 75 | Ситец | 2-8 | 50 | 777 |

| 90 | Х/Б | 2-6 | 50-40 | 777 |

| 100 | Х/Б, Байка. | 2-6 | 40 | 777 |

| 110 | Тик (наперники) | 2-6 | 40 | 777 |

| 120 | Джинс (отечественный) | 2-6 | 40 | 777 |

www.remont-shvejnyh-mashin.com

Технологическое описание модели

Реферат

Выполнение курсовой работы ставит целью закрепление знаний, полученных по курсу «Оборудование швейного производства и основы проектирования оборудования», развитие у студентов творческой инициативы, навыков самостоятельного решения инженерных задач, критической оценки конструктивных решений.

Объектом курсовой работы является разработка технологической документации и выбор оборудования на рубашку для мальчика с длинным рукавом из хлопчатобумажной ткани.

Курсовая работа состоит из графической части и пояснительной записки. Графическая часть содержит 1 лист чертежа формата А1. Пояснительная записка содержит 36 страниц, 22 рисунка. Для работы использовались учебные, методические пособия, справочник, каталог указанные в списке литературы.

Задание на курсовую работу кинематическая схема машины 97 класса, а именно узел подъема и узел продвижения зубчатой рейки.

Введение

Швейная промышленность – одна из самый значительных отраслей легкой промышленности как по объему выпускаемой продукции, так и по номенклатуре промышленного оборудования, используемого в производстве. Это оборудование чрезвычайно разнообразно. Оно различается по видам выполняемых технологических операций, а также по конструкции машин и принципам управления ими.

Технологические процессы и операции, применяемые для изготовления одежды, во многом определяют конструкцию и устройство необходимого для их выполнения оборудования; с учетом назначения процесса, способа выполнения операций, а так же формы и размеров обрабатываемых изделий создаются целые виды и классы оборудования, обеспечивающие изготовление изделий с наименьшими затратами времени при достижении наилучшего качества.

В мире более 100 фирм выпускают промышленные и бытовые швейные машины и различные сопутствующие им изделия и устройства (иглы, электроприводы, приспособления, узлы автоматизации и т.п.).

Конечно, старейшей следует считать американскую машиностроительную фирму «Зингер», образованную еще в середине 19 века. С момента создания фирмы специализировались преобладающими в ее программе и до сих пор.

За последние 35-40 лет невиданный скачок в развитии швейного машиностроения совершила Япония. Широко известны японские фирмы «Ямато», «Джуки», «Кансай Спешл», «Сейко», «Пегасус» и другие. Они выпускают машины полуавтоматического и автоматического действия, в которых наряду с механическими устройствами применяются средства пневматики и электроники.

Швейное машиностроение России представлено «Заводом Промшвеймаш», основанным в 1900 в городе Подольске Московской губернии - акционерным обществом «Зингер», Специализирующимся на изготовлении бытовых и промышленных машин челночного и цепного стежка для швейного, обувного, трикотажного и кожевенно – галантереинного производства.

Основным изготовителем швейных машин промышленного назначения является АО «Орша» (Республика Беларусь, г. Орша), специализирующиеся в основном, на выпуске машин челночного стежка на базе машин 1022 – М и 1820 класса, а также машин конструктивно унифицированного ряда 131 класса.

Ведущими иностранными фирмами изготавливающими оборудование для ВТО швейных изделий (утюги, утюжильные столы, гладильные прессы, дублирующие установки), являются «Макпи» (Италия), «Хоффман», «Файт», «Каннегиссер» (Германия).

Современное состояние швейного производства характеризуется большим разнообразием таких его показателей, как мощность (от мелких мастерских до современных мощных швейных предприятий), ассортимент изготавливаемых изделий (от специализированных предприятий до предприятий, ориентированных на изготовление изделий широкого ассортимента) и др. При этом перед каждым предприятием стоит задача выпуска конкурентоспособной продукции, которая должна иметь приемлемые для потребителя цену и качество.

Швейное оборудование, являющееся технологическим, имеет первостепенное значение в производстве конкурентоспособных швейных изделий.

Обслуживание, наладка и ремонт швейного оборудования на предприятии должны выполняться не только своевременно, но и с учетом особенностей обрабатываемых изделий и материалов. В современных условиях к работе наладчика швейного оборудования предъявляются высокие требования. Механизация и автоматизация производства приводит к расширению перечня используемого оборудования. На предприятиях шире используются машины с элементами автоматики или полностью автоматизированные. Механические системы управления машинами заменяются электронно-механическими, электронно-пневмомеханическими или электронно-гидромеханическими и др. На предприятиях швейной промышленности применяется швейное оборудование зарубежных фирм. При производстве одежды широко используются не только швейные машины для ниточного соединения деталей одежды, но и работающие по другим принципам обработки изделий. Таким образом, объем знаний по эксплуатации и обслуживанию швейного оборудования необходимо расширять.

Все типы и классы швейного оборудования невозможно изучить в рамках начального профессионального обучения. Научно-технический прогресс, постоянно растущий объем новой информации также не позволяют это сделать. Поскольку на предприятиях эксплуатируется швейное оборудование давних сроков выпуска, то для изучения швейного оборудования важно знать принципиальные и наиболее важные положения о работе, условиях качественного его функционирования, его конструкции и способах обеспечения надежной и качественной работы.

Описание и эскиз модели

1.1. Эскиз модели

1.1. Эскиз модели

|

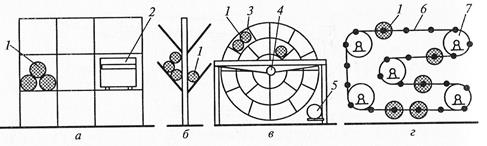

Оборудование для хранения

Материал поступает на швейное предприятие в рулонах или кипах. После разгрузки с автомобилей материал направляется в складское помещение для хранения или в подготовительный цех для промера, разбраковки и в раскройный цех для раскроя.

В складском помещении (или в подготовительном цехе) материал хранится в разбракованном или неразбракованном виде стационарно в штабелях, на стеллажах или другох, а также механизировано на элеваторах, барабанах и других.

Хранение материала в штабелях является наиболее простым способом. При стеллажно-клеточном способе хранения рулоны (1), (рис. 4а) материала или контейнеры (2) с материалом располагаются в стеллажах с ячейками. Хранение материала в рулонах может быть выполнено в стеллажах в форме елочки (рис. 4б).

Барабанный способ хранения материала (рис. 4в) позволяет подавать нужный рулон (1) ткани, уложенный в отведенную для него ячейку (3), механизировано с использованием электропривода (5), который поворачивает барабан на его оси (4).

Барабанный способ хранения материала (рис. 4в) позволяет подавать нужный рулон (1) ткани, уложенный в отведенную для него ячейку (3), механизировано с использованием электропривода (5), который поворачивает барабан на его оси (4).

Индивидуально рулоны (1) материала (рис. 4г) могут храниться и механизировано подаваться в зону разгрузки при элеваторном способе хранения. Материал располагается в индивидуальных средствах хранения — люльках, установленных на звеньях цепи (6), расположенной на звездочках (7). С пульта управления включается привод одной из звездочек, и материал перемещается по цепи.

Современные складские помещения оснащены средствами автоматизированного учета сохраняемого материала и подачи к оператору необходимого материала. Каждая из ячеек имеет свой код, который сохраняется в памяти машины. Для каждой ячейки (при наличии в ней материала) указываются необходимые сведения о материале (его количестве, наименовании, расцветке, дате поступления и др.).

Одной из подготовительных операций в производстве швейных изделий является проведение разбраковки материалов: измерения ширины и длины, отметка недостатков и разнооттеночности. Для этого в подготовительном цехе используют браковочно-измерительные станки.

Утюги и гладильные столы

Для выполнения влажно-тепловой обработки (получение складок, сборок, дублирования, отпаривания и др.) на труднодоступных участках швейных изделий применяют утюги: с электро и паровым обогревом; пароэлектрические и электропаровые.

Гладильная поверхность в утюгах с электрообогревом нагревается с помощью электронагревательных элементов, а увлажнение полуфабриката осуществляется распылением воды на поверхности обрабатываемой ткани или предварительным ее увлажнением. Недостатком такого утюга является необходимость дополнительного нагревания материала после его увлажнения для испарения воды.

При использовании пароэлектрических утюгов увлажнение ткани осуществляется паром, который создается в парообразователе утюга. Недостаток такого утюга — необходимость периодического наполнения парообразователя водой, а также — периодической его очистки от накипи, образуемой при испарении воды в нем. Эти утюги (как и утюги с электрообогревом) наиболее распространены не только в промышленности, но и в быту.

Л1,Электропаровых утюгах для увлажнения полуфабриката по специальному шлангу подводится пар, а для повышения температуры нагревания гладильной поверхности утюга устанавливаются электронагревательные элементы. Для таких утюгов требуется устанавливать централизованные или индивидуальные парообразователи.

В утюгах с паровым обогревом нагревание материала и увлажнение полуфабриката осуществляются паром, подводимым по специальному шлангу к утюгу. Но при использовании таких утюгов ограничивается ассортимент обрабатываемых материалов.

4.3. Электропаровой утюг марки УПП-М.В таких утюгах пар может поступать от утюжильного стола или индивидуального парогенератора. Техническая характеристика промышленного электропарового утюга с терморегулятором марки УПП-М представлена ниже.

Пресса

Прессы по сравнению с утюгами обеспечивают более высокую производительность труда и хорошее качество влажно-тепловой обработки изделий. Использованием прессов достигается необходимая форма изделий.

Прессы могут иметь приводы ручные, ножные, электромеханические, гидравлические и пневматические. Прессы различают по технологическому назначению (для дублирования, внутрипроцессной и окончательной обработки и др.), усилию прессования (легкие с усилием прессования до 103 Н, среднее – от 103 до 2,5 Х 103 Н и тяжелые – более 2,5 Х 103 Н) и др.

4.6. Электромеханический пресс марки Cs-311.Пресс марки Cs-311 фирмы «Паннония» (Венгрия) предназначен для внутрипроцессной и окончательной влажно-тепловой обработки изделий: верхней одежды, белья, трикотажных. В прессе можно применять сменные подушки. Общая характеристика электромеханического пресса представлена ниже.

ОБЩЕГО НАЗНАЧЕНИЯ

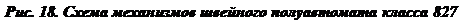

4.7. Машина 97- А класса, предназначена для стачивания тканей бельевой и костюмной групп из натуральных и искусственных волокон с двух ниточным челночным стежком. Создана на базе 97 класса, отличается измененной конструкцией механизма нитепритягивателя и двигателя ткани.

Техническая характеристика машина 97- А класса:

Частота вращения главного вала до, об/мин……………………………………. 5500

Длина стежка, мм……………………………………………………………………… 2- 4

Высота подъема лапки над игольной пластиной, мм…………………………..6

Максимальная толщина сшиваемых материалов, мм………………………….. 4

Мощность двигателя, кВт…………………………………………………………… 0,37

Напряжение питания, В……………………………………………………………… 380

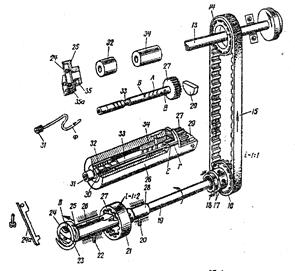

Механизм иглы:Механизм иглы кривошипно- шатунный, аксиального типа. Кривошип(7) закреплен на переднем конце главного вала(13) стопорным винтом, кривошип имеет утолщенную часть- противовес необходимый для динамического уравновешивания масс, движущихся звеньев механизмов машины. В отверстии кривошипа топорным и упорным винтами закреплен палец (6), на палец(6) надета верхняя головка шатуна(8) с размещенным в ней игольчатым подшипником. В нижнюю головку этого шатуна вставлена соединительная шпилька с хомутиком(4), через отверстие которого пропущен игловодитель(2) и закреплен стягивающим винтом(3). На конец шпильки надет сухарь(9) движущийся по направляющей(10), закрепленной в головке машины. Игловодитель выполнен полым, он перемещается в двух перемещающих втулках. Нижняя втулка удлиненная, такая конструкция механизма исключает поворот игловодителя вокруг своей оси и уменьшает изгибающие усилия, передаваемые от шатуна игловодителю, что необходимо при работе машины при повышенных скоростях. Для обеспечения правильного взаимодействия иглы с челноком, механизм иглы имеет регулировку допускающую изменение положения игловодителя вверх или вниз в хомутике(4) при ослабленном винте(3).

Механизм челнока:Челнок равномерно вращающийся, централь- шпульный. Он получает вращение от главного вала(13) через гибкий зубчатый ремень(15), охватывающий барабан(14), закрепленный на главном валу винтами, и барабан(16), закрепленный винтами(17) на конце распредилительного вала(19). Внутри ремень армирован рядом тросов, предохраняющих его от растягивания. Во избежание соскальзывания ремня с барабанов в кольцевые расточки их вставлены пружинные кольца. Передаточный вал(19) вращается в двух подшипниках(18 и 28). Левый подшипник скольжения(28) закреплен винтом(20) в платформе машины. Правый подшипник качения(18) запрессован в приливе платформы машины. На переднем конце передаточного вала(19) закреплено зубчатое колесо(21) с внутренними зубцами. С этим зубчатым колесом находится в зацеплении шестерня(27), изготовленная как одна деталь с челночным валом(33). Зубчатое колесо(21) и шестерня(27) образуют внутреннее зацепление с передаточным отношением i= 1:2. Поэтому за один оборот распределительного вала(19) челночный вал(33) делает два оборота, что необходимо для процесса образования стежка. Челночный вал(33) вращается в двух бронзовых втулках(32 и 34), запрессованных во втулку (26). Втулка вставлена в прилив платформы машины и закреплена стопорным винтом (22). В процессе работы челночный вал не должен иметь осевых смещений, поэтому шестерню (27) челночного вала размещают между торцом втулки (26) и сегментным упором (29), прикрепленным тремя винтами к втулке. На передний конец челночного вала двумя винтами (35) закрепляют челночный комплект. Челнок(25) имеет удлиненную ступицу. Масса его аналогичен челноку машины 1022 класса. Внутри челнока выфрезована кольцевая выточка, в которую входит обод шпуледержателя (24). Шпуледержатель в центре имеет ось для защелки шпульного колпочка (23). Шпуледержатель свободно вставлен внутрь челнока и удерживается полукольцом, прикрепленным к челноку винтами. Сверху в шпуледержателе имеется паз (В), в который вставляют установочный палец(24а), прикрепленный к платформе машины. Палец удерживает шпуледержатель(24) от вращения. Между пальцем и пазом шпуледержателя должен быть зазор 0,3- 0,5 мм, через который проходит нитка при обводе ее вокруг шпуледержателя. Своевременность подхода носика челнока к игле регулируют поворотом челнока(25) при неподвижных других механизмах после ослабления винтов(35) челнока. При регулировке положения носика челнока относительно иглы следует добиться того, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик челнока был бы выше ушка иглы на 1,5 мм. Одновременно должен быть обеспечен зазор между носиком челнока и иглой, равный 0,1 мм, который регулируют перемещением втулки(26) после ослабления винта(22)

Механизм челнока:Челнок равномерно вращающийся, централь- шпульный. Он получает вращение от главного вала(13) через гибкий зубчатый ремень(15), охватывающий барабан(14), закрепленный на главном валу винтами, и барабан(16), закрепленный винтами(17) на конце распредилительного вала(19). Внутри ремень армирован рядом тросов, предохраняющих его от растягивания. Во избежание соскальзывания ремня с барабанов в кольцевые расточки их вставлены пружинные кольца. Передаточный вал(19) вращается в двух подшипниках(18 и 28). Левый подшипник скольжения(28) закреплен винтом(20) в платформе машины. Правый подшипник качения(18) запрессован в приливе платформы машины. На переднем конце передаточного вала(19) закреплено зубчатое колесо(21) с внутренними зубцами. С этим зубчатым колесом находится в зацеплении шестерня(27), изготовленная как одна деталь с челночным валом(33). Зубчатое колесо(21) и шестерня(27) образуют внутреннее зацепление с передаточным отношением i= 1:2. Поэтому за один оборот распределительного вала(19) челночный вал(33) делает два оборота, что необходимо для процесса образования стежка. Челночный вал(33) вращается в двух бронзовых втулках(32 и 34), запрессованных во втулку (26). Втулка вставлена в прилив платформы машины и закреплена стопорным винтом (22). В процессе работы челночный вал не должен иметь осевых смещений, поэтому шестерню (27) челночного вала размещают между торцом втулки (26) и сегментным упором (29), прикрепленным тремя винтами к втулке. На передний конец челночного вала двумя винтами (35) закрепляют челночный комплект. Челнок(25) имеет удлиненную ступицу. Масса его аналогичен челноку машины 1022 класса. Внутри челнока выфрезована кольцевая выточка, в которую входит обод шпуледержателя (24). Шпуледержатель в центре имеет ось для защелки шпульного колпочка (23). Шпуледержатель свободно вставлен внутрь челнока и удерживается полукольцом, прикрепленным к челноку винтами. Сверху в шпуледержателе имеется паз (В), в который вставляют установочный палец(24а), прикрепленный к платформе машины. Палец удерживает шпуледержатель(24) от вращения. Между пальцем и пазом шпуледержателя должен быть зазор 0,3- 0,5 мм, через который проходит нитка при обводе ее вокруг шпуледержателя. Своевременность подхода носика челнока к игле регулируют поворотом челнока(25) при неподвижных других механизмах после ослабления винтов(35) челнока. При регулировке положения носика челнока относительно иглы следует добиться того, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик челнока был бы выше ушка иглы на 1,5 мм. Одновременно должен быть обеспечен зазор между носиком челнока и иглой, равный 0,1 мм, который регулируют перемещением втулки(26) после ослабления винта(22)

Механизм нитепритягивателя: Применен равномерно вращающийся рычажный нитепритягиватель(5), который кинематически связан с механизмом иглы и получает вращение от главного вала(13). Палец(6), имеющий сложную форму, закреплен в кривошипе(7) двумя винтами. Первый винт по ходу вращения вала - установочный, второй - упорный. На отросток наружного плеча (В) пальца(6) устанавливают нитепритягиватель(5), а в его прорезь вставляют накладку(12) и закрепляют ее двумя винтами(11). Нитепритягиватель имеет сложную конфигурацию. Рабочая поверхность его должна быть хорошо отполирована. Наличие даже небольшой шероховатости ее краев приводит к ослаблению прочности игольнойнитки или к ее обрыву. Конструкция нитепритягивателя не требует смазки и позволяет регулировать своевременность подачи нитки и затяжку стежка поворотом нитепритягивателя(5) после ослабления винтов(11). Если нитепритягиватель повернуть в сторону вращения главного вала при неподвижных других рабочих органах, то затяжка стежка нитепритягивателем будет происходить раньше, и наоборот. Для обеспечения безопасности работы на машине нитепритягиватель закрыт откидной решеткой, основание которой закреплено на головке машины.

Механизм двигателя ткани:реечного типа. Движение рейка получает от двух узлов подъема и продвижения. Механизм двигателя получает движение от главного вала, через распределительный вал(18) на котором закреплен двумя винтами двойной эксцентрик(25).

Механизм двигателя ткани:реечного типа. Движение рейка получает от двух узлов подъема и продвижения. Механизм двигателя получает движение от главного вала, через распределительный вал(18) на котором закреплен двумя винтами двойной эксцентрик(25).

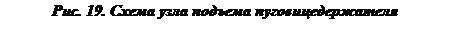

Узел вертикальных перемещений: на правую часть эксцентрика(25) надет игольчатый подшипник, вставленный в головку шатуна(17). Вторая головка этого шатуна шарнирно соединена с коромыслом(27), которое стягивающим винтом(26) закреплено на валу подъема(28). Вал подъма расположен в двух центровых шпильках, закрепленных винтами в приливах платформы машины. В отверстие переднего коромысла вала(28) запрессован палец на который надет камень.

Узел вертикальных перемещений: на правую часть эксцентрика(25) надет игольчатый подшипник, вставленный в головку шатуна(17). Вторая головка этого шатуна шарнирно соединена с коромыслом(27), которое стягивающим винтом(26) закреплено на валу подъема(28). Вал подъма расположен в двух центровых шпильках, закрепленных винтами в приливах платформы машины. В отверстие переднего коромысла вала(28) запрессован палец на который надет камень.

Узел горизонтальных перемещений: горизонтальные движения рейка(1) получает также от того же двойного эксцентрика(25). На левую часть этого эксцентрика надета верхняя головка шатуна(21). Вторая головка этого шатуна выполненная в виде вилки, с помощью шпильки(8) соединена с вильчатым шатуном(7). Второй конец вильчатого шатуна(7) шарнирно соединен с коромыслом(6), закрепленным стягивающим винтов(5) на валу продвижения(4). Вал расположен в двух центровых шпильках, закрепленных винтами в приливах машины. Передний конец этого вала имеет рамку(3), который шарнирно закреплен рычаг(2) двигателя ткани, с закрепленной на ней рейкой(1).

Смазка механизмов машины 97-А класса.Смазка основных механизмов осуществляется принудительно, для этого под платформой машины установлен сдвоенный шиберный насос (Н). Одна часть, которого предназначена для всасывания масла из поддона картера и нагнетание его к трущимся поверхностям деталей машин, а другая для всасывания накапливающегося масла из передней части головки машины и возвращение его обратно в поддон картер, расположенный под платформой машины.

4.8. Машина 297 класс,Машина для стачивания деталей из пальтовых и костюмных тканей с посадкой нижнего слоя одновременно обрезая край шва параллельно линии стачивания деталей. Для обтачивания бортов и лацканов, воротников и других изделий где посаживается нижний слой материала.

ШВЕЙНЫЕ ПОЛУАВТОМАТЫ

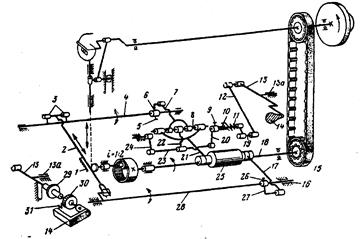

Полуавтомат 827 класс. Предназначен для пришивания плоских пуговиц с двумя и четырьмя отверстиями к сорочкам, костюмам, плащам, спецодежде двухниточным стежком челночного переплетения.

Материал вместе с пуговицей может перемещаться только вдоль платформы. Машина имеет основной обрезатель ниток и механизм обрезки игольной нитки в начале работы для устранения пропуска стежков в начальной стадии пришивания пуговицы и образования минимального (до 5 мм) конца обрезанной нитки над пуговицей.

Техническая характеристика полуавтомата 827 класса:

Максимальная частота вращения главного вала, мин-1…………………….. 1500

Максимальная толщина стачиваемых материалов, мм …………………… 6

Высота подъема пуговицедержателя, мм…………………………………….. 12

Диаметр пуговицы, мм……………………………………………………………… 11-32

Число проколов для пришивания……………………20( 3 последних закрепляющие)

Пуговица с четырьмя отверстиями пришивается за 20 проколов иглы. Сначала игла делает 10 проколов в первую пару отверстий, совершая поперечные отклонения на расстояние, равное расстоянию между отверстиями в пуговице. После 10-го прокола прокола игла отклоняется вправо, а материал вместе с пуговицедержателем смещается в сторону работающего на расстояние, равное расстоянию между двумя парами отверстий. Игла, попадая в третье отверстие и совершая 11-й прокол, снова получает поперечные отклонения на расстояние между отверстиями и пришивает пуговицу, делая проколы во вторую пару отверстий. Три последних прокола являются закрепочными.

Пуговица с четырьмя отверстиями пришивается за 20 проколов иглы. Сначала игла делает 10 проколов в первую пару отверстий, совершая поперечные отклонения на расстояние, равное расстоянию между отверстиями в пуговице. После 10-го прокола прокола игла отклоняется вправо, а материал вместе с пуговицедержателем смещается в сторону работающего на расстояние, равное расстоянию между двумя парами отверстий. Игла, попадая в третье отверстие и совершая 11-й прокол, снова получает поперечные отклонения на расстояние между отверстиями и пришивает пуговицу, делая проколы во вторую пару отверстий. Три последних прокола являются закрепочными.

Если пуговица имеет два отверстия, то при проколах с 1-го по 14-й пуговицедержатель не смещается, а пуговица пришивается благодаря поперечным отклонениям иглы. Последние три прокола являются закрепочными.

Образование челночного стежка осуществляется иглой (1)(рис. 18), вращающимся челноком (29) и нитепритягивателем (8).

Особыми являются механизмы иглы, двигателя ткани (рабочие органы — пуговицедержатель (30) и пластина (28)) и автоматического останова машины (рабочие органы — холостой (17) и рабочий (16) шкивы, кулачок (18) и стержень (19)).

Узел вертикальных перемещений иглы кривошипно-шатунного типа аналогичен машине класса (27).

Узел поперечных отклонений усовершенствован. Игловодитель (7) проходит в рамке (6), прокачивающейся на оси (5) и получающей поперечные отклонения от копирного диска (12) через угловой рычаг (11), звено (9), рычаг (25), вал (26) и рычаг (27) с ползуном, проходящим в направляющих рамки (6).

После ослабления винта (3) игловодитель (7) с иглой (1) регулируется по высоте.

Поперечные отклонения иглы устанавливаются смещением шарнира 10 после ослабления его крепления в угловом рычаге 17.

Установка иглы по центру отверстия в пуговице регулируется смещением игловодителя (7) с рамкой (6) после ослабления винта (23) крепления рычага (25) на валу (26).

Механизм двигателя ткани включает в себя узел продольных перемещений пуговицедержателя (30) с пластиной (28) вдоль платформы и узел подъема пуговицедержателя (30). Продольные перемещения пуговицедержателя с пластиной аналогичны полуавтомату класса 27.

Механизм двигателя ткани включает в себя узел продольных перемещений пуговицедержателя (30) с пластиной (28) вдоль платформы и узел подъема пуговицедержателя (30). Продольные перемещения пуговицедержателя с пластиной аналогичны полуавтомату класса 27.

Продольные отклонения пуговицедержателя определяются смещением ползуна (21) в рычаге (22) после ослабления винта его крепления на стержне (20).

Продольные отклонения пуговицедержателя определяются смещением ползуна (21) в рычаге (22) после ослабления винта его крепления на стержне (20).

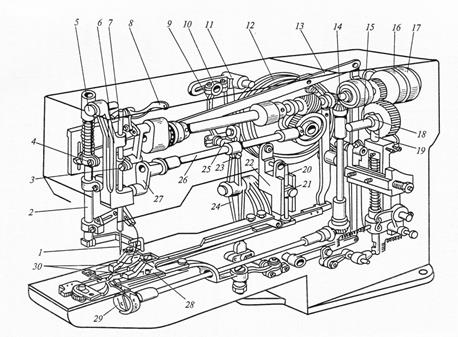

Подъем пуговицедержателя (2),(рис. 19), осуществляется от стержня (9) механизма автоматического останова машины. Стержень (9) в нижней своей части имеет паз, в который при останове машины попадает упор рычага (10), и при перемещении стержня (9) рычаг (10) совершает поворот на валу (11), на котором он закреплен. Рычаг (10) через вал (11), рычаг (12), звено (13), рычаг (14), разъемную тягу (7) поворачивает рычаг (6), который правым концом воздействует на поводок (3), закрепленный на стержне (5). На нижнем конце стержня (5) закреплен упор (4), который контактирует с изогнутым стержнем пуговицедержателя (2).

При включении полуавтомата в работу рамка останова совместно со стержнем (9) поворачивается против часовой стрелки, и упор рычага (10) выходит из зацепления со стержнем (9). Под действием пружины (8) вся система рычагов и звеньев возвращается в исходное положение, и пуговицедержатель (2) опускается на материал, прижимая его к пластине (1).

Положение пуговицедержателя по высоте при отключении полуавтомата определяется перемещением стержня (5) после ослабления винта крепления поводка (3).

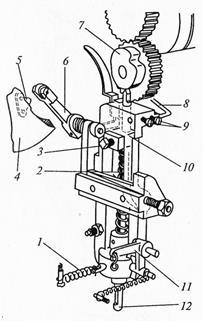

Рассмотрим механизм автоматического останова машины (рис. 18). Для привода главного вала (14) машины существует рабочий шкив (16), который через ременную передачу осуществляет передачу вращения от вала электропривода. В отличие от шкива (16) рабочего хода шкив (17) может свободно вращаться на главном валу (14) и предназначен для перевода ременной передачи при выполнении приводом холостого хода при останове машины.

В отличие от механизма автоматического останова базовой машины кулачок (18) останова располагается на дополнительном валу (15), который получает привод от главного вала (14) через шестерни с передаточным отношением 2:1.

За два оборота главного вала машины до окончания цикла пришивания пуговицы упор (5),(рис. 20), закрепленный на копирном диске (4), поворачивает защелку (6), освобождая рамку останова (10). Рамка (10) под действием пружины (1) поворачивается на центровых винтах по часовой стрелке и через отводку (8) переводит ремень со шкива рабочего хода на шкив холостого хода. Стержень (12), перемещающийся в рамке (10) под действием пружины (2), попадает на профиль кулачка (7) и притормаживает вращение главного вала машины. При попадании стержня (12) в паз кулачка (7) машина останавливается при крайнем верхнем положении иглы.

За два оборота главного вала машины до окончания цикла пришивания пуговицы упор (5),(рис. 20), закрепленный на копирном диске (4), поворачивает защелку (6), освобождая рамку останова (10). Рамка (10) под действием пружины (1) поворачивается на центровых винтах по часовой стрелке и через отводку (8) переводит ремень со шкива рабочего хода на шкив холостого хода. Стержень (12), перемещающийся в рамке (10) под действием пружины (2), попадает на профиль кулачка (7) и притормаживает вращение главного вала машины. При попадании стержня (12) в паз кулачка (7) машина останавливается при крайнем верхнем положении иглы.

Включение машины в работу осуществляется нажатием на педаль, которая через тягу поворачивает угловой рычаг (11), шарнирно закрепленный в корпусе машины. Одно плечо рычага (11) упирается в рамку (10) останова, и при его повороте против часовой стрелки стержень выходит из паза кулачка (7),а ремень перебрасывается отводчиком (8)со шкива холостого хода на шкив рабочего хода машины. Машина начнет работу.

Включение машины в работу осуществляется нажатием на педаль, которая через тягу поворачивает угловой рычаг (11), шарнирно закрепленный в корпусе машины. Одно плечо рычага (11) упирается в рамку (10) останова, и при его повороте против часовой стрелки стержень выходит из паза кулачка (7),а ремень перебрасывается отводчиком (8)со шкива холостого хода на шкив рабочего хода машины. Машина начнет работу.

Положение ремня на шкиве регулируется смещением отводчика (8) после ослабления винтов 9 его крепления в рамке (10).

Своевременность отключения машины регулируется смещением упора (5) на копирном диске (4) после ослабления винтов его крепления.

Положение стержня (12) на кулачке (7) (по высоте) регулируется его смещением при ослаблении винта (3).

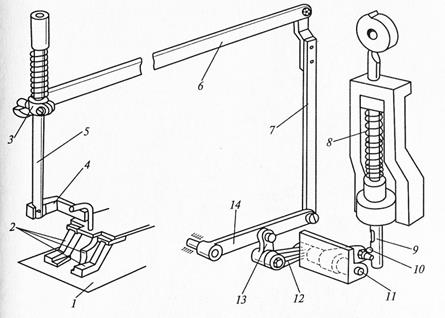

В машине для обрезки ниток используется два ножа (рис.21): подвижный (15) и неподвижный (3). Неподвижный нож закреплен прижимом (2) на игольной пластине. Подвижный нож крепится к зубчатому колесу (16), входящему в зацепление с зубчатой рейкой (1). Последняя закреплена на конце тяги (14), связанной шарнирно с рычагом (13). Рычаг (13) через соединительное звено (11) и планку (10) связан с рычагом (8) подъема пуговицедержателя. При повороте кулачка (5), закрепленного на копирном диске (9), рычаг (13) поворачивается и перемещает тягу (14) с рейкой (1) влево. При этом зубчатое колесо (16) с ножом (15) поворачивается, и подвижный нож (15) входит в игольную петлю, не позволяя нитепритягивателю полностью ее сократить. Далее при подъеме пуговицедержателя задний конец рычага (8) смещается вниз и через планку (10) и звено (11) дополнительно поворачивает рычаг (13), который вращает нож (15). Нож (15) касается неподвижного ножа (3), происходит обрезка ниток иглы и челнока.

При расширении петли ножом (15) нитка освобождается в регуляторе (6) натяжения. Для этого на стержне (4) закреплен кулачок (5), который при подъеме пуговицедержателя воздействует на шпильку (7) регулятора 6. Шпилька (7) разжимает шайбы регулятора натяжения и освобождает игольную нитку.

При расширении петли ножом (15) нитка освобождается в регуляторе (6) натяжения. Для этого на стержне (4) закреплен кулачок (5), который при подъеме пуговицедержателя воздействует на шпильку (7) регулятора 6. Шпилька (7) разжимает шайбы регулятора натяжения и освобождает игольную нитку.

Ход рейки (1), а значит, и угол поворота подвижного ножа (15), регулируется положением планки (10) на рычаге (8) подъема. При смещении планки (10) к центру поворота рычага 8 перемещение рейки (1) уменьшается.

Своевременность освобождения нитки в регуляторе (6) достигается правильной установкой кулачка (5) на стержне (4). Количество оставшихся после обрезки концов ниток на изделии регулируется смещением неподвижного ножа 3 по отношению к пазу игольной пластины.

Своевременность освобождения нитки в регуляторе (6) достигается правильной установкой кулачка (5) на стержне (4). Количество оставшихся после обрезки концов ниток на изделии регулируется смещением неподвижного ножа 3 по отношению к пазу игольной пластины.

Момент захода подвижного ножа (15) в игольную петлю регулируется положением кулачка (12), закрепленного на копирном диске (9).

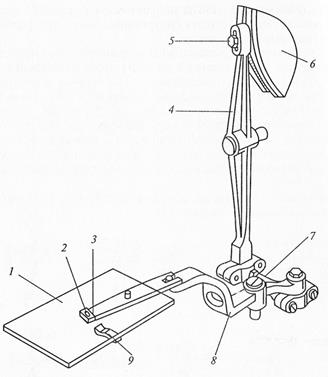

Для предотвращения пропуска стежков в начале шитья и выхода конца нитки на лицевую сторону изделия в полуавтомате установлен механизм обрезки игольной нитки в начале шитья (рис. 22).

При работе полуавтомата копирный диск (6) начинает вращаться. До подхода иглы к игольной пластине (1) паз в торцевой части диска (6) поворачивает двуплечий рычаг (4), который через звено 7 и двуплечий рычаг (8) поворачивает на оси подвижный нож-рамку (3) так, чтобы игла, опускаясь вниз, смогла пройти в паз (2) ножа-рамки (3).

Нитка, проведенная иглой в отверстие игольной пластины (1) и ножа-рамки (3), захватывается челноком и протягивается под игольную пластину (1). При выходе иглы над игольной пластиной и нитепритягивателя в крайнее верхнее положение паз в торце копирного диска (6) поворачивает рычаг (4) и через детали механизма нож-рамку (3). В результате этого игольная нитка защемляется ножом-рамкой (3) и игольной пластиной (1), а оставшийся конец нитки под игольной пластиной отрезается неподвижным ножом (9), который прижат к плоскости ножа-рамки (3).

Нитка, проведенная иглой в отверстие игольной пластины (1) и ножа-рамки (3), захватывается челноком и протягивается под игольную пластину (1). При выходе иглы над игольной пластиной и нитепритягивателя в крайнее верхнее положение паз в торце копирного диска (6) поворачивает рычаг (4) и через детали механизма нож-рамку (3). В результате этого игольная нитка защемляется ножом-рамкой (3) и игольной пластиной (1), а оставшийся конец нитки под игольной пластиной отрезается неподвижным ножом (9), который прижат к плоскости ножа-рамки (3).

Чтобы зажатая игольная нитка не вытягивалась нитепритягивателем во время второго укола иглой, регулятор (6) натяжения (рис. 21) остается с отжатыми шайбами до образования первого стежка, что обеспечивается положением кулачка (5) на стержне (4).

Чтобы зажатая игольная нитка не вытягивалась нитепритягивателем во время второго укола иглой, регулятор (6) натяжения (рис. 21) остается с отжатыми шайбами до образования первого стежка, что обеспечивается положением кулачка (5) на стержне (4).

После выполнения второго прокола иглой материала кулачок (5) перестает отжимать шайбы регулятора (6) натяжения.

При последнем уколе иглы после выхода иглы над игольной пластиной нож-рамка поворачивается и освобождает зажатый конец игольной нитки.

Своевременность выхода паза (2),(рис. 22) ножа-рамки (3) под иглу устанавливается смещением пальца (5) в двуплечем рычаге (4) после ослабления его крепления.Для нормальной работы полуавтомата класса 827 необходимо 2... 3 раза за смену очищать внутреннюю часть платформы от скопившейся там обрези ниток.

Для обеспечения легкого хода полуавтомата и уменьшения износа пар все места трения в машине должны подвергаться регулярному смазыванию масленкой. Необходимо заливать масло в емкость рукава для последующей разводки фитилями к местам трения 1 раз в пять дней в количестве 25...30 см3.

5. Список литературы:

1. Проталинский С.Е., Сысоева Е.К. Методическое пособие для выполнения курсовой работы по дисциплине «Оборудование швейного производства и основы проектирования» для студентов специальности 2808, Костр., КГТУ 2001.

2. Вальщиков Н.М., Оборудование швейного производства для техникумов.

3. Рубцов Б.А. Лабораторный практикум по машинам и аппаратам швейного производства. Учеб. пособие для вузов.- М.-: ЛегПромиздат, 1995.-256с.

4. Каталог гладильного оборудования.

5. Кузьмичев В.Е. Справочник «Оборудование для влажно-тепловой обработки одежды».М.: «В зеркале»,2004г.

6. Ермакова А.С., Оборудование швейных предприятий: Учебник для нач.проф. образования. -М.: ИРПО; ПрофОбрИздат, 2002.- 432с.

7. Франц В.Я. Швейные машины: Учеб.пособие для студ. учрежд. сред. проф.образования / Владимир Яковлевич Франц.-М.: Издательский центр «Академия»,2004. – 160с.:ил.

8. Франц В.Я. Оборудование швейного производства: Учебник для спец. Проф. Образования. – 2-е изд., стер. - М.: Издательский центр «Академия», 2005. -48с.

Реферат

Выполнение курсовой работы ставит целью закрепление знаний, полученных по курсу «Оборудование швейного производства и основы проектирования оборудования», развитие у студентов творческой инициативы, навыков самостоятельного решения инженерных задач, критической оценки конструктивных решений.

Объектом курсовой работы является разработка технологической документации и выбор оборудования на рубашку для мальчика с длинным рукавом из хлопчатобумажной ткани.

Курсовая работа состоит из графической части и пояснительной записки. Графическая часть содержит 1 лист чертежа формата А1. Пояснительная записка содержит 36 страниц, 22 рисунка. Для работы использовались учебные, методические пособия, справочник, каталог указанные в списке литературы.

Задание на курсовую работу кинематическая схема машины 97 класса, а именно узел подъема и узел продвижения зубчатой рейки.

Введение

Швейная промышленность – одна из самый значительных отраслей легкой промышленности как по объему выпускаемой продукции, так и по номенклатуре промышленного оборудования, используемого в производстве. Это оборудование чрезвычайно разнообразно. Оно различается по видам выполняемых технологических операций, а также по конструкции машин и принципам управления ими.

Технологические процессы и операции, применяемые для изготовления одежды, во многом определяют конструкцию и устройство необходимого для их выполнения оборудования; с учетом назначения процесса, способа выполнения операций, а так же формы и размеров обрабатываемых изделий создаются целые виды и классы оборудования, обеспечивающие изготовление изделий с наименьшими затратами времени при достижении наилучшего качества.

В мире более 100 фирм выпускают промышленные и бытовые швейные машины и различные сопутствующие им изделия и устройства (иглы, электроприводы, приспособления, узлы автоматизации и т.п.).

Конечно, старейшей следует считать американскую машиностроительную фирму «Зингер», образованную еще в середине 19 века. С момента создания фирмы специализировались преобладающими в ее программе и до сих пор.

За последние 35-40 лет невиданный скачок в развитии швейного машиностроения совершила Япония. Широко известны японские фирмы «Ямато», «Джуки», «Кансай Спешл», «Сейко», «Пегасус» и другие. Они выпускают машины полуавтоматического и автоматического действия, в которых наряду с механическими устройствами применяются средства пневматики и электроники.

Швейное машиностроение России представлено «Заводом Промшвеймаш», основанным в 1900 в городе Подольске Московской губернии - акционерным обществом «Зингер», Специализирующимся на изготовлении бытовых и промышленных машин челночного и цепного стежка для швейного, обувного, трикотажного и кожевенно – галантереинного производства.

Основным изготовителем швейных машин промышленного назначения является АО «Орша» (Республика Беларусь, г. Орша), специализирующиеся в основном, на выпуске машин челночного стежка на базе машин 1022 – М и 1820 класса, а также машин конструктивно унифицированного ряда 131 класса.

Ведущими иностранными фирмами изготавливающими оборудование для ВТО швейных изделий (утюги, утюжильные столы, гладильные прессы, дублирующие установки), являются «Макпи» (Италия), «Хоффман», «Файт», «Каннегиссер» (Германия).

Современное состояние швейного производства характеризуется большим разнообразием таких его показателей, как мощность (от мелких мастерских до современных мощных швейных предприятий), ассортимент изготавливаемых изделий (от специализированных предприятий до предприятий, ориентированных на изготовление изделий широкого ассортимента) и др. При этом перед каждым предприятием стоит задача выпуска конкурентоспособной продукции, которая должна иметь приемлемые для потребителя цену и качество.

Швейное оборудование, являющееся технологическим, имеет первостепенное значение в производстве конкурентоспособных швейных изделий.

infopedia.su

Блог "О шитье…" » Моя любимая машина

Моя любимая машина — это промышленная швейная машина 97 «А» кл.

Машина, на которой мы шьем, просто обязана быть любимой. А как же иначе?От нашего отношения к ней зависит гораздо больше, чем от ее марки.Ведь по сути своей, любая машина для домашнего использования, прежде всего, должна уметь выполнять простую челночную строчку. Все остальные возможности только дополняют эту основную функцию.

Все кому приходилось работать на промышленных машинах, навсегда сохраняют к ним любовь и уважение за их надежный и не капризный характер.Но из всех промышленных машин, на которых мне довелось работать, больше всего мне пришлась по вкусу машина 97 «А» класса. Слесари-ремонтники еще называют ее «белошвейкой», подчеркивая этим ее уникальные возможности при грамотном использовании. Машина одинаково хорошо шьет ткани различной толщины с легкостью проходя все толстые участки.У нее необычный вращающийся петлитель.

Машина одинаково хорошо шьет ткани различной толщины с легкостью проходя все толстые участки.У нее необычный вращающийся петлитель.

Достоинством я это конечно не назову, но и недостатком тоже. Хотя именно из-за этого петлителя эту машину не влюбили на швейных фабриках. Дело в том, что при обрыве верхней нити, нить моментально наматывается на петлитель. Чем дольше шьешь с оборванной нитью, тем больше ниток оказывается намотано. Но, я уже настолько привыкла к своей машине, что по изменению звука чувствую, когда произошел обрыв нити, и быстренько заправляю нить заново. Так что нить намотаться просто не успевает.

Широкий вылет (расстояние от стойки рукава до иглы) позволят шить даже такие громоздкие вещи, как пальто, шубы, одеяла.

Особая система смазки (масло наливается в поддон под машиной для автоматической принудительной смазки сопряжений всех механизмов) обеспечивает низкий шум при работе, в соседней комнате ее уже не слышно. Поэтому, когда приходится шить по ночам, я не беспокоюсь за сон своих домашних и соседей снизу.

Мощный промышленный двигатель позволяет шить километры строек на большой скорости, совершенно не опасаясь, что двигатель может сгореть.

А еще мне нравиться большой рабочий стол. И пусть он занимает немало места в комнате, но зато на нем так удобно работать!

Дочка зная, что я люблю свою машину, когда-то нарисовала мне вот такой портрет машины. И он мне очень нравится

Related posts

coded by nessus

Поделитесь с друзьями

comments

Powered by Facebook Comments

blog.t-stile.info

.jpg)