Предлагает услуги по пошиву одежды оптом, а именно:

пошив униформы

пошив корпоративной одежды

пошив промо формы (промо одежды)

пошив рубашек

пошив брюк

пошив юбок

пошив форменной и фирменной одежды

пошив комбинезонов и полукомбинезонов

пошив футболок и толстовок

пошив платьев и блузок

пошив жакетов и пиджаков

пошив медицинской одежды и рабочей одежды

пошив ветровок и курток

пошив пиджаков и костюмов

пошив пальто и плащей

НАЧИНАЮЩЕМУ МОДЕЛЬЕРУ. Всё о правилах раскроя изделий на ткани. Раскрой ткани на изделия

Раскрой швейного изделия

Процесс изготовления швейного изделия состоит из нескольких действий:

· Снятие мерок и выполнение необходимых расчётов.

· Построение чертежа и изготовление выкройки.

· Раскрой изделия.

· Проведение примерки.

· Пошив изделия - соединение отдельных деталей изделия в единое целое.

· Отделка изделия и его влажно-тепловая обработка.

В результате выполнения этих действий материал превращается в готовое изделие.

На этом уроке мы приступаем к изучению очень важной и ответственной операции – раскрою ткани.

На производстве раскроем ткани занимается человек по профессии – закройщик.

Закройщик — это мастер в ателье по ремонту и пошиву одежды по индивидуальным заказам. Закройщик работает непосредственно с заказчиком швейного изделия, выявляет его потребности, даёт рекомендации по выбору ткани и фасона изделия, снимает мерки с фигуры клиента, зарисовывает эскиз модели, строит чертёж изделия, изготавливает выкройки и лекала, производит раскрой ткани, а также перекраивание деталей одежды при её ремонте. Сшивание деталей в готовое изделие производит портной.

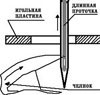

Инструменты и приспособления, которые нужны для того чтобы выполнить раскрой швейного изделия.

· Удобное место, на котором можно расположить материал, выкройки и все необходимые инструменты и приспособления. Для этой цели очень хорошо подойдет стол.

· Ножницы. Рекомендуется, чтобы их было двое. Портновские – для раскроя тканей и материалов и простые – для вырезания выкроек и обрезания ниток.

· Наперсток. Наперсток вещь хорошая, поскольку защищает палец от укола иглы.

· Портновские булавки и иголки. Их используют для скрепления деталей.

· Портновский мел. Он нужен для обозначения контуров выкройки.

У профессионального мастера все инструменты и приспособления всегда исправны и хранятся в специально отведенном для этого месте.

Когда всё готово к работе, переходят к подготовке ткани к раскрою.

Подготовка ткани к раскрою включает в себя следующие операции:

· Декатирование ткани.

· Выявление ткацких дефектов на ткани.

· Выравнивание срезов, устранение перекоса и срезание кромок.

· Определение лицевой и изнаночной стороны ткани.

· Определение направления нити основы.

Перед раскроем большинство тканей нужно декатировать. Декатирование – это влажно-тепловая обработка ткани.

Эту операцию выполняют для того, чтобы готовое изделие не дало усадку после первой же стирки. Ткани из хлопка перед раскроем стирают, сушат, хорошо разутюживают. Но следует помнить, что есть и такие ткани, которые нельзя декатировать. Так как на них остаются пятна или морщины, не исчезающие после утюжки. Например, бархат и вельвет.

Выявление ткацких дефектов.

Перед раскроем ткань внимательно просматривают с лицевой и изнаночной стороны. Мелом или цветной ниткой отмечают следующие дефекты: узелки или утолщения нитей, обрыв нитей основы или утка (дыры), пятна, неравномерную окраску. При раскрое отмеченные места должны оказаться на участках между деталями выкройки и остаться после раскроя в качестве отходов.

Выравнивание срезов. Если ткань отрезана неровно, то нужно выровнять её срезы. Для этого с той стороны, которая короче, нужно рассечь кромку на глубину 3 сантиметра и оторвать неровный кусок до противоположной кромки. Можно выдернуть одну из нитей вдоль среза и отрезать полосу ткани по этой разметке.

Второй срез выравнивают точно так же. Если ткань имеет достаточно ровные срезы, то их можно и не выравнивать.

Устранение перекоса. Ткань с выровненными срезами складывают вдоль пополам лицевой стороной внутрь. Обязательно совместив кромки. Если обнаруживают перекос, то срезы ткани совмещают, согнув ткань пополам. И растягивают ее по диагонали, держа за уголки.

Срезание кромок. Кромки ткани перед раскроем всегда срезают, потому что они белее жесткие, чем ткань.

Определение лицевой и изнаночной стороны ткани. Напомним основные признаки, по которым определяют лицевую сторону:

· По яркости рисунка. У набивных тканей на лицевой стороне рисунок более яркий.

· По мелким дефектам ткани. С лицевой стороны видно меньше узелков и ворсинок.

· И по ткацкому рисунку.

Определение направления нити основы. Как это можно сделать:

· По кромке: долевые нити идут в направлении кромки.

· По растяжению: долевые нити растягиваются меньше, чем поперечные.

· По виду и прочности нитей: долевые нити гладкие и прочные, поперечные – пушистые и менее прочные.

· И по звуку: при резком растяжении (хлопке) ткани по долевым нитям звук будет более отчетливый, по поперечным – приглушенный.

После выполнения всех подготовительных операций, приступают к настилу ткани. Подготовленную ткань раскладывают на столе. Так как ткацкие фабрики изготавливают ткани различной ширины, то ткань можно сложить по долевой нити, по поперечной нити, под углом 45 градусов к долевой нити или разложить ее во всю ширину.

В основном ткань складывают пополам по долевой нити лицевой стороной внутрь, совмещают кромки и разглаживают руками.

Для экономной раскладки выкроек ткань не всегда складывают ровно пополам по ширине. Иногда ее просто подгибают на нужную ширину, которая соответствует размеру выкройки. Бывает, что ткань раскладывают на столе в один слой изнаночной стороной вверх.

Затем переходят к раскладке выкроек на ткани. Помните! Раскладку выкроек и обмеловку выполняют только на изнаночной стороне материала.

Сначала на ткани раскладывают все большие детали выкройки, а затем все мелкие детали размещаются в промежутках между ними.

Важно знать! На тканях с направленным рисунком, ворсом или начесом детали выкройки должны быть разложены в одном направлении. Если ткань гладкокрашеная или имеет мелкий ненаправленный рисунок, то детали можно раскладывать, не учитывая рисунок.

Чтобы изделие меньше вытягивалось при носке и не теряло форму, при раскладке выкройки на ткани нужно следить, чтобы направление долевой нити ткани и направление стрелки на детали выкройки обязательно совпадали.

После того как все выкройки разложены, детали выкроек прикрепляют к ткани булавками.

Сначала прикалывают к ткани уголки выкроек, а затем – края деталей. При этом нужно оставлять припуски на швы, располагая булавки по линии швов. Расстояние между булавками обычно около семи-восьми сантиметров.

Затем приступают к обмеловке выкройки. Не забывайте о припусках на швы.

При раскрое очень важно точно разместить припуски на швы. Для этого пользуются линейкой и портновским мелом. Величина припуска на шов зависит от вида шва, для чего он предназначен, а также от осыпаемости обрабатываемого среза ткани. Далее приходят к выкраиванию деталей швейного изделия. Для этого детали швейного изделия вырезают с помощью портновских ножниц по намеченным контурам припусков на швы.

Запомните! Портновские ножницы нужно держать так, чтобы лезвие опиралось на стол. Каждую вырезанную деталь кроя откладывают в сторону, не отделяя от нее выкройку.

Существуют критерии качества кроя, которые необходимо знать.

1. Рисунок ткани на всех деталях кроя должен иметь одинаковое направление.

2. Величина припусков на швы должна быть стандартной: 30 миллиметров – для низа изделия, 10 миллиметров – для пояса и 15 миллиметров – для всех остальных срезов.

3. Ширина припусков на швы не должна меняться по всей длине среза.

4. Срезы изделия должны быть ровными.

Так как при раскрое ткани мы пользуемся острыми предметами (иглами и булавками), то стоит вспомнить правила безопасного пользования ими. Ведь при неосторожном обращении можно получить различные травмы.

1. Перед работой нужно подсчитать количество булавок. Все ржавые и поврежденные нужно обязательно выкинуть.

2. Во время работы булавки должны лежать в специальной коробочке или игольнице.

3. Ни в коем случае, не брать булавки в рот и не вкалывать их в одежду.

4. После работы снова пересчитать булавки и убедиться, что их количество осталось прежним.

Итоги урока. На этом уроке мы узнали, как правильно выполнять «Раскрой швейного изделия». Перечислили основные операции раскроя швейного изделия. И обсудили их. А также узнали, какие существуют критерии качества кроя.

videouroki.net

НАЧИНАЮЩЕМУ МОДЕЛЬЕРУ. Всё о правилах раскроя изделий на ткани

Раскрой является самой главной частью в изготовлении изделия. Как в начале работы будет запущен процесс изготовления, такой и результат вы получите в итоге. От правильного раскроя зависит посадка изделия на фигуре и внешний вид самого изделия. Поэтому, процесс раскроя играет важную роль на начальном этапе изготовления всего изделия.

Первый этап раскроя – подбор инструментов

Подбор необходимых инструментов. Для этого вам понадобится: сантиметровая лента, желательно на тканой основе; портновские ножницы; хорошо заточенное мыло или мел; линейка; щетка для отчистки линий с ткани; английские булавки и необходимые фигурные лекала.

Второй этап — декатировка

Декатировка – это утюжка ткани с целью профилактики ее на усадку. Если ткань по составу состоит из натуральных волокон, то обязательно нужно смочить ее в теплой воде и высушить, только после этого приступить к утюжке и раскрою. Так же, если ткань имеет загрязнения, то ее рекомендуется постирать с соответствующими средствами подходящих по маркировке, высушить и проутюжить, чтобы не было заминов и заломов. Ткань нужно стараться утюжить по направлению нити основы, т.е. вдоль кромки, чтобы избежать перекосов на готовом изделии.

Третий этап – проверка ткани на наличие дефектов

В этом случае нужно смотреть: на пятна, на не прокрас, на не протканость, на дыры и т.п. Обнаруженные дефекты необходимо обвести мылом или мелом на изнаночной стороне и учесть при раскрое.

Четвертый этап — определение лицевой стороны

Обычно ткани складывают в рулоне вдвое, лицевой стороной внутрь. Современные ткани бывают двулицевые, поэтому выбирают ту сторону, которая наиболее ярко выражена. Иногда бывает так, что изнаночная сторона лучше подходит для предложенной модели, поэтому можно выбрать изнаночную сторону в качестве лицевой.

Пятый этап – определение рисунка, ворса, оттенка

Если ткань имеет оттенок, односторонний рисунок или ворс (с начесом или с тисненым рисунком), необходимо определить направление оттенка или рисунка. В этом случае, раскладку выкроек делают в одном направлении.

Если ткань имеет рисунок в клетку или полоску, то на ткани нужно определить: на клетке — ярко выраженную клетку, а на ткани в полоску — ярко выраженную полоску, которые будут являться в дальнейшем основой всего рисунка.

Шестой этап – расстилание ткани

Ткань складывают лицевыми сторонами внутрь и раскладывают кромкой к себе на ровной поверхности, с обширной площадью, желательно на большом столе. Самое главное при раскрое, чтобы на столе не было лишних предметов т.к. ненужные предметы могут попасть под лезвие ножниц, что приведет к некачественному крою и к затуплению ножниц.

Седьмой этап — раскладка деталей выкройки

Процесс происходит таким образом: сначала раскладывают большие детали (полочка, спинка, рукав), затем мелкие детали (манжеты, воротник, пояс и т.п.), вдоль нити основы. К сгибу помещают те детали, которые даны в выкройке в половинном варианте. В итоге получится цельная деталь.

Восьмой этап — обмеловка деталей выкройки

Происходит точно по контуру, отмечая все контрольные точки и линии. Для удобства, можно воспользоваться фигурными лекалами, чтобы точно и ровно обвести линии. Обязательно следить за тем, чтобы толщина линий была 1-2 мм.

Девятый этап – припуски на швы

После того, как все детали обвели, можно убрать выкройки и сколоть ткань булавками в тех местах, где находятся детали кроя. Добавить необходимую величину припусков (с помощью линейки) по всему периметру деталей мелом или мылом. На сыпучих тканях припуски нужно увеличить.

Десятый этап – раскрой деталей

Проверить точность раскладки выкроек в соответствии с моделью и размерными данными. Проверить величину припусков и прибавок (на свободное облегание), проверить направление рисунка, ворса, оттенка и лицевую — изнаночную сторону. Еще раз проверить имеющиеся дефекты на ткани. После этого приступать к раскрою деталей. Вырезать детали изделия строго по припускам на швы.

Если ткань имеет значительную толщину или плотность, то вырезают детали в один слой ткани друг за другом. Это облегчить физическую нагрузку.

Желаю вам, удачи!

Источник

comfycozyhome.ru

3. Раскройное производство - Процессы подготовительно-раскройного производства - Изготовление мужских и детских костюмов

Основной задачей раскройного цеха является раскраивание материалов на детали и комплектование кроя из основной ткани, подкладки и приклада для обеспечения работой швейных цехов. На раскройное производство приходится значительная доля затрат от общих затрат времени на изготовление изделия. Отсюда возникает сложная задача - механизация трудоемких процессов на этом участке. Проводимые исследования и внедрение новых видов оборудования и организации производства позволяют все больше снижать трудовые затраты на единицу продукции. Раскройное производство является одним из важнейших участков, предопределяющих качество будущего готового изделия и осуществляющих экономное расходование материалов. Вследствие этого механизация технологических операций раскройного производства позволит получить устойчивое высокое качество продукции и снизить потери ткани. На предприятии раскройное производство выделяют в самостоятельный цех, в котором выполняют следующие работы (при условии, что зарисовки изготовляют в подготовительном цехе): приемку материалов из цеха подготовки; приемку зарисовок, трафаретов и контрольных лекал из экспериментального цеха; предварительное разрезание кусков основной ткани на полотна заданной длины (мерные полотна) в соответствии с расчетом; настилание основного материала, подкладки и приклада по предварительному расчету, измерение остатков материала; контроль качества настила, подмелку нечетких контуров деталей; учет результатов настилания; клеймение деталей на верхнем полотне настила; раскрой деталей изделия; выполнение зарисовок и раскрой полотен из материала с текстильными дефектами; сборку и комплектование пачек деталей кроя из основной ткани, подкладки и приклада; нумерацию деталей кроя; выписывание сопроводительного документа (маршрутного листа) на крой, печатание талонов, товарных ярлыков и контрольных лент; отправление в кладовую готовых пачек кроя для хранения перед подачей их в швейные цехи. Указанный перечень организационных и технических операций является примерным. На разных швейных предприятиях в зависимости от местных условий (имеющегося оборудования, размещения производств и др.) могут быть изменены некоторые виды работ.Сущность рационального раскроя тканей

Приемку материалов из подготовительного цеха выполняют по карте расчета. Одновременно принимают зарисовки. Карта расчета материала является результатом предварительного расчета кусков ткани до полного их использования на запланированные комбинации размероростов моделей. Предварительный расчет материалов выполняют по суточному заданию с указанием количества изделий по каждой модели и размероросту. Целью предварительного расчета является выбор варианта полного использования каждого куска ткани по длине. Раскрой материалов на швейных предприятиях выполняют настилами. Настилом называют несколько полотен материала определенной длины, уложенных одно на другое слоями (в пачку), предназначенных для одновременного раскраивания. Кусок ткани не всегда удается полностью использовать, так как чаще всего его длина не бывает кратной длине полотна настила. Сочетания в раскладке изделий различных размеров, ростов (длин) и полнотных групп дают разные длины зарисовок, что помогает подобрать вариант использования кусков ткани различной длины. Остаток ткани, имеющий длину меньше нормы расхода ткани на изделие самого малого размера и роста, предусмотренное программой предприятия, называется нерациональным. Чтобы не было нерациональных остатков, куски ткани рассчитывают на несколько разных по длине настилов. В этом случае ткань из одного куска настилают по нескольку полотен на каждый настил. При расчете ткани к длине рамки зарисовки прибавляют припуски на потери по длине при настилании полотен. Величина этих припусков зависит от вида волокна, ширины ткани, длины настила и не должна превышать для костюмных тканей 2 см на одно полотно. Так образуется норма расхода ткани на полотно для настила. Благодаря предварительным расчетам на предприятиях стало возможным применение рационального способа раскроя ткани, при котором остаются маломерные остатки (лоскут), не превышающие установленных нормативов: для шерстяных костюмных тканей - 0,4%, для шелковых подкладочных тканей - 0,7, для хлопчатобумажных подкладочных - 0,3, для искусственной кожи - 0,9% площади раскраиваемого материала. Наиболее распространен механизированный способ расчета кусков ткани. Он осуществляется на электронно-счетных машинах. Сведения о метраже куска и длинах настилов, на которые надо его раскроить, вводятся в запоминающее устройство машины. Результаты расчета машина выдает в виде ответа, сколько полотен и какой длины можно раскроить без остатка или с минимальным (до 0,15 м) остатком из заданного куска ткани. При расчете кусков учитывают способ расположения полотен. Полотна в настиле могут располагаться лицевыми сторонами вниз («лицом вниз») или попарно лицевыми сторонами одно к другому («лицом к лицу»). При раскрое костюмов и брюк способом настилания «лицом к лицу» количество полотен в настиле должно быть четным. Расчет кусков ткани для раскроя осложняется наличием в ткани текстильных дефектов. Дефекты ткани, недопустимые в готовых швейных изделиях, принимают при расчете кусков за условные разрезы ткани и стремятся разместить в месте отреза полотна. Если это не удается сделать, куски ткани с условными разрезами рассчитывают так, чтобы полотна ткани с дефектами были раскроены отдельно. Эти полотна ткани в записи расчета отмечают обычно красным карандашом, а сами полотна называют дефектными. Дефектные полотна поступают на индивидуальные раскладки и зарисовки, при выполнении которых местные дефекты стремятся оставлять в межлекальных участках зарисовки. Исходными данными для выполнения расчета кусков ткани являются данные, записанные в паспортах кусков, и суточное задание на раскрой. Куски ткани в один расчет подбирают по ширине, артикулу, рисунку и цвету. Для увеличения высоты настилов на швейных предприятиях допускается комплектовать в один настил ткани разных цветов, однако гладкие и рисунчатые полотна никогда не помещают в одном настиле. Это объясняется тем, что раскладку для рисунчатых тканей выполняют с припусками на подбор рисунка, а на гладких тканях этих припусков не делают. Пример расчета кусков основной ткани приведен в табл. 5.

В табл. 5 помещена часть всего расчета. Обычно для одной карты расчета материала используют 40 - 50 кусков. Из табл. 5 видно, что в результате расчета трех кусков наибольшая высота настила оказалась равной 14 полотнам, а при полном расчете основные настилы (первые четыре комбинации размероростов) должны иметь до 40 полотен. Два дополнительных настила могут иметь меньшую высоту: ими впоследствии будет выравниваться количество изделий по шкале размероростов в заказе на модель. Приведенный в примере расчет дал один нерациональный остаток (0,36 м) остальные остатки маломерные (до 0,1 м). Общее количество остатков от длины трех кусков составило 0,29%, что находится в пределах допускаемой величины потерь. Предварительные расчеты кусков ткани для безостаткового раскроя на швейных предприятиях дают большую экономию ткани и обеспечивают ее плановое использование.

В табл. 5 помещена часть всего расчета. Обычно для одной карты расчета материала используют 40 - 50 кусков. Из табл. 5 видно, что в результате расчета трех кусков наибольшая высота настила оказалась равной 14 полотнам, а при полном расчете основные настилы (первые четыре комбинации размероростов) должны иметь до 40 полотен. Два дополнительных настила могут иметь меньшую высоту: ими впоследствии будет выравниваться количество изделий по шкале размероростов в заказе на модель. Приведенный в примере расчет дал один нерациональный остаток (0,36 м) остальные остатки маломерные (до 0,1 м). Общее количество остатков от длины трех кусков составило 0,29%, что находится в пределах допускаемой величины потерь. Предварительные расчеты кусков ткани для безостаткового раскроя на швейных предприятиях дают большую экономию ткани и обеспечивают ее плановое использование. Настилание материалов

Принятую из подготовительного цеха ткань предварительно нарезают на мерные полотна в соответствии с расчетом, комплектуя полотна каждого настила. При этом следят по карте расчета материала за отмеченными дефектными полотнами, которые будут обрабатывать отдельно. Иногда предварительного нарезания ткани на мерные полотна не делают, а сразу приступают к настиланию. Так как каждый кусок ткани рассчитан для использования не в одном настиле, а в нескольких, применяют последовательное или параллельное изготовление настилов. Последовательное изготовление настилов ткани предусматривает такую работу настильщиц, когда они сначала настилают полотна одной длины до заданной высоты настила, откладывая в сторону оставшиеся части кусков ткани, предназначенные для использования в других настилах, затем выполняют так же другие настилы один за другим. При параллельном изготовлении настилов настильщицы настилают все настилы расчета или часть их одновременно на разных столах. Они перемещают куски ткани от стола к столу, настилая столько полотен на каждый стол, сколько указано в расчете, пока вся ткань, предназначенная для выполнения настилов, не будет израсходована. При этом способе занято столько столов, сколько настилов данного расчета настилается одновременно. Оба способа имеют ряд недостатков. При последовательном способе приходится выбирать из многих кусков только назначенные на данный настил полотна, промеряя и откладывая остальные, что затрудняет работу. При параллельном способе настилания шесть - восемь столов долгое время оказываются занятыми неоконченными настилами, которые потом почти одновременно выходят готовыми к следующим операциям. Это создает неритмичную работу раскройного цеха. Предварительное нарезание полотен облегчает и ускоряет последующий процесс настилания ткани, дает возможность механизировать настилание. Кроме того, такая ответственная операция, как выполнение задания, записанного в карте расчета материала, сосредоточена в одной бригаде и выполняется специально обученными рабочими. Организация предварительного нарезания полотен является предпосылкой дальнейшей механизации этой операции. Предварительное нарезание полотен основной ткани выполняет бригада из двух человек на отдельном столе. Подкладочные и прикладные материалы сразу подают в зону их настилания.  Основную ткань настилают на столах длиной не менее 7 м и шириной 1,6 м. Высота настилочных столов 0,9 м. Поверхность стола покрыта паркетом или синтетической смолой с целью обеспечения хорошего скольжения ткани. Торцевая сторона стола может иметь ограничительную линейку для отрезания и зажимания одного конца полотна, если полотна заранее не были отрезаны (рис. 129). На другом конце стола в соответствии с длиной настила устанавливают передвижную зажимную линейку. Подкладочные ткани настилают на более узких столах (шириной до 1,2 м). Перед настиланием неразрезанного куска ткани у переднего конца стола закрепляют его, используя для этого кронштейны (для рулонов) или стеллажи (для куска, сложенного «книжкой»). Для лучшего перемещения полотна вдоль стола над передним концом стола устанавливают вращающиеся валики. По боковым сторонам столы имеют разметку в метрах и сантиметрах. В раскройном цехе обычно установлено несколько настилочных столов. Количество их должно обеспечить бесперебойную работу всех технологических участков: настилания, обработки неразрезанного настила, разрезания настила на части, раскроя на ленточных машинах. При настилании ткани полотна могут быть расположены по-разному: всгиб или вразворот. При настилании всгиб ткань складывают кромка с кромкой лицевой стороной внутрь. Такой вид расположения полотен в настиле на швейных предприятиях применяется редко, лишь для раскроя остатков. Настилание ткани вразворот выполняют, располагая полотна «лицом вниз» или «лицом к лицу». Настилание вразворот «лицом вниз» применяют при изготовлении моделей изделий, имеющих крупные непарные или несимметричные детали, например мужских сорочек, спортивных курток и др. Для раскроя костюмов или брюк этот способ расположения полотен в настиле почти не применяют, так как детали костюмов и брюк обычно парные и симметричные. Спинки пиджаков очень редко делают неразрезными посередине. Кроме того, при настилании ткани вразворот «лицом вниз» парные детали (правые и левые) вырезают отдельно, а это может явиться причиной дефекта кроя. Наиболее приемлемым видом расположения полотен в настиле для раскроя костюмов и брюк является настилание вразворот «лицом к лицу». В раскладке лекал используют не все детали изделия, а лишь половину всех симметричных деталей, т. е. одну полочку, часть спинки и т. д. Все детали изделия комплектуют из двух смежных полотен, лежащих лицевыми сторонами одно к другому. При настилании необходимо соблюдать ряд технических условий. Полотна должны располагаться без натяжения, но и без морщин, а также без перекосов. При настилании выравнивают все полотна по переднему концу настила и вдоль одной из кромок. При настилании материала с рисунком в крупную клетку или поперечную полоску способом «лицом к лицу» в парном полотне совмещают рисунок, а при настилании материалов с направленным рисунком, начесом, ворсом все полотна настилают в одном направлении. Если для настилания используют материалы разных цветов или артикулов, то сначала настилают полотна одного цвета или артикула, затем другого и т. д. В пиджаках имеется одна непарная деталь - верхний воротник (на рис. 128 отмечен звездочкой). Однако при раскладывании лекал деталей не одного, а двух костюмов в одной рамке верхний воротник для одного изделия будет выкроен из верхнего полотна, лежащего «лицом вниз», а для другого изделия - из парного полотна, лежащего «лицом вверх». Основная масса раскладок лекал осуществляется в несколько комплектов лекал. Так, на рис. 130 изображена двухкомплектная раскладка лекал костюма для мальчиков (модель 428) для раскроя «лицом к лицу». Комплектование из двух парных полотен позволит получить сразу четыре изделия. При этом в раскладке участвуют всего два лекала верхних воротников (на рис, 130 отмечены звездочкой).

Основную ткань настилают на столах длиной не менее 7 м и шириной 1,6 м. Высота настилочных столов 0,9 м. Поверхность стола покрыта паркетом или синтетической смолой с целью обеспечения хорошего скольжения ткани. Торцевая сторона стола может иметь ограничительную линейку для отрезания и зажимания одного конца полотна, если полотна заранее не были отрезаны (рис. 129). На другом конце стола в соответствии с длиной настила устанавливают передвижную зажимную линейку. Подкладочные ткани настилают на более узких столах (шириной до 1,2 м). Перед настиланием неразрезанного куска ткани у переднего конца стола закрепляют его, используя для этого кронштейны (для рулонов) или стеллажи (для куска, сложенного «книжкой»). Для лучшего перемещения полотна вдоль стола над передним концом стола устанавливают вращающиеся валики. По боковым сторонам столы имеют разметку в метрах и сантиметрах. В раскройном цехе обычно установлено несколько настилочных столов. Количество их должно обеспечить бесперебойную работу всех технологических участков: настилания, обработки неразрезанного настила, разрезания настила на части, раскроя на ленточных машинах. При настилании ткани полотна могут быть расположены по-разному: всгиб или вразворот. При настилании всгиб ткань складывают кромка с кромкой лицевой стороной внутрь. Такой вид расположения полотен в настиле на швейных предприятиях применяется редко, лишь для раскроя остатков. Настилание ткани вразворот выполняют, располагая полотна «лицом вниз» или «лицом к лицу». Настилание вразворот «лицом вниз» применяют при изготовлении моделей изделий, имеющих крупные непарные или несимметричные детали, например мужских сорочек, спортивных курток и др. Для раскроя костюмов или брюк этот способ расположения полотен в настиле почти не применяют, так как детали костюмов и брюк обычно парные и симметричные. Спинки пиджаков очень редко делают неразрезными посередине. Кроме того, при настилании ткани вразворот «лицом вниз» парные детали (правые и левые) вырезают отдельно, а это может явиться причиной дефекта кроя. Наиболее приемлемым видом расположения полотен в настиле для раскроя костюмов и брюк является настилание вразворот «лицом к лицу». В раскладке лекал используют не все детали изделия, а лишь половину всех симметричных деталей, т. е. одну полочку, часть спинки и т. д. Все детали изделия комплектуют из двух смежных полотен, лежащих лицевыми сторонами одно к другому. При настилании необходимо соблюдать ряд технических условий. Полотна должны располагаться без натяжения, но и без морщин, а также без перекосов. При настилании выравнивают все полотна по переднему концу настила и вдоль одной из кромок. При настилании материала с рисунком в крупную клетку или поперечную полоску способом «лицом к лицу» в парном полотне совмещают рисунок, а при настилании материалов с направленным рисунком, начесом, ворсом все полотна настилают в одном направлении. Если для настилания используют материалы разных цветов или артикулов, то сначала настилают полотна одного цвета или артикула, затем другого и т. д. В пиджаках имеется одна непарная деталь - верхний воротник (на рис. 128 отмечен звездочкой). Однако при раскладывании лекал деталей не одного, а двух костюмов в одной рамке верхний воротник для одного изделия будет выкроен из верхнего полотна, лежащего «лицом вниз», а для другого изделия - из парного полотна, лежащего «лицом вверх». Основная масса раскладок лекал осуществляется в несколько комплектов лекал. Так, на рис. 130 изображена двухкомплектная раскладка лекал костюма для мальчиков (модель 428) для раскроя «лицом к лицу». Комплектование из двух парных полотен позволит получить сразу четыре изделия. При этом в раскладке участвуют всего два лекала верхних воротников (на рис, 130 отмечены звездочкой).

Длина настила зависит от принятого количества комплектов лекал в одной рамке зарисовки, от сочетания размеров и ростов (больших или маленьких), а также от того, секционный этот настил или нет. Секционным называют настил на несколько рамок зарисовок, одинаковых или разных по длине, у которого ряд полотен или все полотна настелены без поперечных стыков. Секцией настила называют самостоятельную зарисовку или ее часть, которую можно отрезать от настила по поперечной прямой линии. По линии секции на столе может быть установлена передвижная секционная линейка для отрезания полотна. По высоте настилы могут быть разные. Наиболее экономичные настилы - высокие, так как они снижают затрату времени на раскрой единицы изделия, повышают производительность труда в раскройном производстве. Это объясняется тем, что на зарисовку и раскрой настила большой и малой высоты требуется одинаковое количество труда, поэтому затраты труда на единицу продукции получаются меньше при высоком настиле. Однако высота настила полотен может быть ограничена прежде всего высотой ножа раскройных машин, применяемых для разрезания настилов. Кроме того, на высоту настила влияют вид волокна ткани, ее толщина и характер отделки. Костюмные шерстяные и полушерстяные ткани настилают высотой 36 - 40 полотен, подкладочные шелковые - 50 - 60, хлопчатобумажные - 100 - 120, карманные хлопчатобумажные - 80 - 100, бортовые и прокладочные ткани - 40 - 50 полотен. Прежде чем настилать не разрезанную на полотна ткань, необходимо разметить на поверхности настилочного стола длину зарисовки или трафарета. По разметке конца настила устанавливают ограничительную (прижимную) линейку. Если нужно, на продольных сторонах стола устанавливают зажимы переносной секционной линейки. Бригада настильщиц обычно состоит из двух-трех человек. Бригада из трех человек настилает широкие ткани в длинные настилы при расчете кусков ткани на несколько настилов сразу. Одна из настильщиц следит за правильным выполнением настилания кусков и полотен ткани по расчету. Она же обрезает полотна. Две другие настильщицы протягивают полотно вдоль стола, закрепляют его концевой линейкой и, возвращаясь, расправляют полотно по ширине и длине настила. Настилание узких тканей выполняет бригада из двух настильщиц. В этом случае обе настильщицы протягивают ткань вдоль стола, закрепляют ее концевой линейкой, возвращаясь, расправляют полотно ткани и уравнивают одну из кромок. Затем одна из них обрезает полотно, а другая проверяет равномерность натяжения полотен. Узкие ткани может настилать одна настильщица, применяющая специальные линейки.

Длина настила зависит от принятого количества комплектов лекал в одной рамке зарисовки, от сочетания размеров и ростов (больших или маленьких), а также от того, секционный этот настил или нет. Секционным называют настил на несколько рамок зарисовок, одинаковых или разных по длине, у которого ряд полотен или все полотна настелены без поперечных стыков. Секцией настила называют самостоятельную зарисовку или ее часть, которую можно отрезать от настила по поперечной прямой линии. По линии секции на столе может быть установлена передвижная секционная линейка для отрезания полотна. По высоте настилы могут быть разные. Наиболее экономичные настилы - высокие, так как они снижают затрату времени на раскрой единицы изделия, повышают производительность труда в раскройном производстве. Это объясняется тем, что на зарисовку и раскрой настила большой и малой высоты требуется одинаковое количество труда, поэтому затраты труда на единицу продукции получаются меньше при высоком настиле. Однако высота настила полотен может быть ограничена прежде всего высотой ножа раскройных машин, применяемых для разрезания настилов. Кроме того, на высоту настила влияют вид волокна ткани, ее толщина и характер отделки. Костюмные шерстяные и полушерстяные ткани настилают высотой 36 - 40 полотен, подкладочные шелковые - 50 - 60, хлопчатобумажные - 100 - 120, карманные хлопчатобумажные - 80 - 100, бортовые и прокладочные ткани - 40 - 50 полотен. Прежде чем настилать не разрезанную на полотна ткань, необходимо разметить на поверхности настилочного стола длину зарисовки или трафарета. По разметке конца настила устанавливают ограничительную (прижимную) линейку. Если нужно, на продольных сторонах стола устанавливают зажимы переносной секционной линейки. Бригада настильщиц обычно состоит из двух-трех человек. Бригада из трех человек настилает широкие ткани в длинные настилы при расчете кусков ткани на несколько настилов сразу. Одна из настильщиц следит за правильным выполнением настилания кусков и полотен ткани по расчету. Она же обрезает полотна. Две другие настильщицы протягивают полотно вдоль стола, закрепляют его концевой линейкой и, возвращаясь, расправляют полотно по ширине и длине настила. Настилание узких тканей выполняет бригада из двух настильщиц. В этом случае обе настильщицы протягивают ткань вдоль стола, закрепляют ее концевой линейкой, возвращаясь, расправляют полотно ткани и уравнивают одну из кромок. Затем одна из них обрезает полотно, а другая проверяет равномерность натяжения полотен. Узкие ткани может настилать одна настильщица, применяющая специальные линейки.  На предприятиях, изготовляющих костюмы, применяют настилочную машину для настилания рукавной и карманной тканей, бортовой прокладки, волосяной и других тканей (при организации резервного раскроя этих деталей). Даже такая частичная механизация настилания дает немалый экономический эффект и облегчает этот трудоемкий процесс (рис. 131). Для настилания неразрезанных кусков материала при многонастильном расчете применяют полуавтоматический настилочный комплекс (ПНК), позволяющий вести настилание «лицом вниз» и «лицом к лицу» (рис. 132). Благодаря цепному конвейеру 4, расположенному под крышкой настилочного стола, и размещенным на нем рулонам ткани легко осуществляется смена рулона, из которого настелили заданное расчетом количество полотен. Каретка 2, расположенная первоначально у переднего конца стола, протягивает закрепленный в ней конец полотна до концевой линейки 3, автоматически закрепляет конец и, возвращаясь, ровняет кромку полотна. По окончании возвратного движения срабатывает автоматический останов каретки. Настеленное полотно отрезают механическим ножом 1. На готовые настилы накладывают зарисовку, выполненную на ткани или бумаге, или трафарет. Трафарет пропудривают, т. е. протирают по всем линиям и условным обозначениям пропудривателем, наполненным мелом тонкого помола или синькой. Затем трафарет снимают с настила. Перед разрезанием готового настила на части проверяют соблюдение технических условий настилания и правильность расхода ткани. Все нечеткие контуры деталей подмеляют с помощью лекал, уточняют расположение надсечек и других обозначений. На верхней детали каждой пачки ставят клеймо, нашивают или приклеивают талон, на котором указаны размер и рост изделия, а на основных деталях ставят номер настила. Эта операция называется клеймением настила. Она нужна для правильного комплектования пачек деталей кроя.

На предприятиях, изготовляющих костюмы, применяют настилочную машину для настилания рукавной и карманной тканей, бортовой прокладки, волосяной и других тканей (при организации резервного раскроя этих деталей). Даже такая частичная механизация настилания дает немалый экономический эффект и облегчает этот трудоемкий процесс (рис. 131). Для настилания неразрезанных кусков материала при многонастильном расчете применяют полуавтоматический настилочный комплекс (ПНК), позволяющий вести настилание «лицом вниз» и «лицом к лицу» (рис. 132). Благодаря цепному конвейеру 4, расположенному под крышкой настилочного стола, и размещенным на нем рулонам ткани легко осуществляется смена рулона, из которого настелили заданное расчетом количество полотен. Каретка 2, расположенная первоначально у переднего конца стола, протягивает закрепленный в ней конец полотна до концевой линейки 3, автоматически закрепляет конец и, возвращаясь, ровняет кромку полотна. По окончании возвратного движения срабатывает автоматический останов каретки. Настеленное полотно отрезают механическим ножом 1. На готовые настилы накладывают зарисовку, выполненную на ткани или бумаге, или трафарет. Трафарет пропудривают, т. е. протирают по всем линиям и условным обозначениям пропудривателем, наполненным мелом тонкого помола или синькой. Затем трафарет снимают с настила. Перед разрезанием готового настила на части проверяют соблюдение технических условий настилания и правильность расхода ткани. Все нечеткие контуры деталей подмеляют с помощью лекал, уточняют расположение надсечек и других обозначений. На верхней детали каждой пачки ставят клеймо, нашивают или приклеивают талон, на котором указаны размер и рост изделия, а на основных деталях ставят номер настила. Эта операция называется клеймением настила. Она нужна для правильного комплектования пачек деталей кроя. Раскрой материалов

Резание материалов - это физический процесс разрушения их по заданным контурным линиям. Способов раскроя материалов много. Обычно их объединяют в четыре группы: механические, электрические, теплофизические и гидравлический. Самой многочисленной группой являются механические способы. Среди них различают резание универсальным и специальным инструментом. Наибольшее распространение в швейной промышленности получили универсальные инструменты: передвижные раскройные машины, стационарные ленточные машины и ножницы. К специальным инструментам для резания относят вырубочные прессы, катки, валики и др. К электрическим способам относят резание нагретой проволокой и электрической искрой, к теплофизическим - лучом лазера и плазмой. Гидравлический способ один - гидромониторный. Механические универсальные инструменты позволяют вырезать детали различной конфигурации, не меняя режущего инструмента и не переналаживая машину. Но они требуют ручного труда для перемещения раскройной машины или материала, выполняют последовательное вырезание по контуру и не позволяют автоматизировать процесс выкраивания деталей. Специальные инструменты, например резаки вырубочных прессов, создают возможность для автоматизации раскроя, производят параллельное вырезание всех контуров детали, но рассчитаны для раскроя только данного контура, а при изменении модели, размера, роста требуется изготовление нового комплекта резаков. Остальные способы раскроя как наиболее перспективные описаны далее. Раскрой материалов универсальными инструментами заключается в следующем. Сначала настилы разрезают (рассекают) на части, из которых затем вырезают отдельные детали. Рассекание настила выполняют передвижными машинами. Перед рассеканием срезают стороны настила по границам рамки зарисовки в целях сохранения кромки. При рассекании следят за тем, чтобы лезвие ножа проходило посередине меловых линий контуров деталей и совмещалось с контуром одной из смежных деталей. Срез должен быть вертикальным. Перед рассеканием настила для предотвращения возможного смещения и заминов нижних слоев ткани полотна скрепляют зажимами. Настил рассекают на такие части, которыми легко можно было бы оперировать при окончательном вырезании деталей на ленточных раскройных машинах. Одновременно с рассеканием настилов на части вырезают окончательно наиболее крупные детали изделия, имеющие простые контуры. Все остальные детали  выкраивают на ленточных раскройных машинах (рис. 133). Ленточные машины наиболее производительны и обеспечивают высокое качество кроя. Однако раскрой тканей одними ленточными машинами без применения передвижных раскройных машин невозможен, так как ленточные машины установлены в цехе неподвижно. Части настилов транспортируют к ленточным раскройным машинам разными средствами, но с одним обязательным условием: слои ткани при этом не должны быть смещены. Для обеспечения безопасной работы на ленточных машинах, а также для увеличения точности вырезания деталей применяют вспомогательные лекала, окантованные металлической лентой. Лекало накладывают на деталь, точно совмещая края лекала с меловой линией, прижимают лекало к ткани и вырезают деталь. Надсечки на вырезанных деталях выполняют также на ленточной машине, соблюдая одинаковую их глубину (0,5 см) во всех слоях пачки деталей. При вырезании деталей кроя без наложения лекал лента должна проходить посередине меловой линии контура детали.

выкраивают на ленточных раскройных машинах (рис. 133). Ленточные машины наиболее производительны и обеспечивают высокое качество кроя. Однако раскрой тканей одними ленточными машинами без применения передвижных раскройных машин невозможен, так как ленточные машины установлены в цехе неподвижно. Части настилов транспортируют к ленточным раскройным машинам разными средствами, но с одним обязательным условием: слои ткани при этом не должны быть смещены. Для обеспечения безопасной работы на ленточных машинах, а также для увеличения точности вырезания деталей применяют вспомогательные лекала, окантованные металлической лентой. Лекало накладывают на деталь, точно совмещая края лекала с меловой линией, прижимают лекало к ткани и вырезают деталь. Надсечки на вырезанных деталях выполняют также на ленточной машине, соблюдая одинаковую их глубину (0,5 см) во всех слоях пачки деталей. При вырезании деталей кроя без наложения лекал лента должна проходить посередине меловой линии контура детали.

Контроль качества кроя

Выкроенные детали проверяют сразу после их вырезания. Эту операцию выполняют контролеры-подрезчики. Они накладывают на соответствующее лекало поочередно верхнюю, нижнюю и среднюю детали из пачки и проверяют, нет ли обужения, укорочения или перекоса в выкроенной детали. При обнаружении неточностей пачку аккуратно складывают и ликвидируют на ленточной машине отмеченные неточности. Массовое изготовление одежды на предприятиях основано на использовании совершенно точного кроя. Дефекты раскройного производства отрицательно сказываются на технологии изделий, а также на организации работы швейных цехов, так как дефект кроя чаще всего возникает в деталях всей пачки. Точный крой позволяет в швейных цехах не производить внутри процесса дополнительных уточнений и подрезки деталей. Наиболее значительным дефектом кроя является обужение или укорочение деталей. При обнаружении такого дефекта в швейном цехе необходимо сообщить об этом мастеру и выяснить возможность дальнейшей обработки кроя. Обо всех обнаруженных дефектах кроя следует сообщать мастеру и технологу раскройного цеха, чтобы предупредить дальнейшие подобные нарушения технологии производства. Пачки кроя проверенных и уточненных деталей передают для комплектования по моделям, размерам и ростам. Полученные при настилании ткани вразворот непарные детали (верхний воротник, неразрезная спинка и др.) при комплектовании кроя раскладывают на две пачки. Все детали перевязывают по пачкам, а затем мелкие связывают вместе с крупными. Крой из полотен с текстильными дефектами, раскроенных отдельно, комплектуют с подкладкой и прикладом и присоединяют к основной пачке. Детали скомплектованного кроя нумеруют, пришивая на машине талоны, маркируя краской или надписывая карандашом или мелом. Пачки кроя деталей из основной ткани и пачки кроя подкладки и приклада комплектуют и связывают вместе. Крой поступает на хранение на склад кроя, из которого по мере необходимости его отправляют в швейные цехи. В раскройном цехе оформляют документ на крой - маршрутный лист. Маршрутный лист - это документ, который сопровождает пачку кроя всех деталей из основной ткани, подкладки и приклада изделий одного размеророста от раскройного цеха до склада готовой продукции и служит отчетным документом при передаче кроя, полуфабриката и готовых изделий по участкам (цехам) производства. Маршрутный лист заполняют на основании оформленной карты расчета материала. В нем записывают все данные, характеризующие пачку кроя, указывают, кому предназначается крой, а также сообщают все выходные данные готового изделия.

Перспективы механизации раскройного производства

Совершенствование раскройного производства должно проводиться с целью получения стабильно высокого качества кроя, экономного расходования материалов и снижения затрат на единицу продукции. Эти задачи в основном определяются процессами раскладки лекал, настилания материала и вырезания из настила пачек деталей кроя. Изготовление зарисовок на ткани верхнего полотна настила - трудоемкая ручная работа, качество которой зависит от опыта и индивидуальных способностей рабочего. Для каждого настила одного и того же сочетания размероростов и одинаковой ширины материала приходится повторно выполнять ту же зарисовку. Механизация этой операции в настоящее время решается путем изготовления нескольких копий с помощью трафаретов, светокопий, копировальной бумаги, бумаги со специальным печатающим покрытием и др. За рубежом вместо выполнения зарисовки раскладку лекал на ткани опыляют краской. Места раскладки, не закрытые лекалами, окрашиваются и служат ориентирами при выкраивании деталей. Этот способ сокращает лишь время на обводку контуров лекал, но раскладку надо каждый раз повторять.  Долгое время ручное настилание ткани применялось потому, что каждый кусок ткани рассчитывался для использования на несколько настилов при вырезании полотен с текстильными дефектами, а также потому, что куски ткани имели до трех фактических отрезов, сделанных на текстильных фабриках. Теперь, когда на ряде предприятий применяют предварительное нарезание тканей на полотна в соответствии с расчетом и настилают уже готовые полотна, возможна дальнейшая механизация этих операций. Настилочная машина (рис. 134) перемещает полотно, не протягивая его вдоль стола, а укладывая последовательно передний край полотна на переднюю часть стола и т. д. Край полотна, закрепленный на валу машины, огибает его, и последовательно при движении машины полотно укладывается вдоль стола. При этом настил выравнивается по правой кромке. Полотна получают постоянное натяжение и не растягиваются при настилании под действием собственной массы. Предварительное разрезание ткани на полотна и их настилание увеличивают точность кроя, сокращают расход ткани на каждое полотно, повышают производительность и облегчают условия труда. Механизация раскроя может решаться по-разному. Например, может быть использован механический способ раскроя специальным инструментом - резаками вырубочного пресса. Резаки представляют собой тонкий стальной нож, изогнутый по контуру детали. Резаки группируют и закрепляют на металлической плите режущей кромкой вверх. При работе на вырубочном прессе на резаки настилают лист бумаги, затем полотна материала (настил) и сверху - также лист бумаги. Листы бумаги способствуют более качественному вырубанию. После такой подготовки плита с резаками и настилом автоматически подается под пресс. Вырубание выполняется по мере подачи участков настила под пресс. Вырубленные пачки деталей вынимают из гнезд резаков с помощью металлических колышков. Этот способ раскроя дает точный крой, не требующий дополнительного контроля. Благодаря параллельному способу выкраивания вырубание деталей независимо от сложности контура и его периметра производится за 1,5 - 3 с. Кроме того, можно раскраивать материал без изготовления настилов в одно или несколько полотен при раскатывании рулона ткани валичным и катковым способами. Эти способы можно применять для раскроя деталей из прокладочных и прикладных материалов благодаря тому, что детали из этих материалов (подокатники, долевики, прокладки в низ рукавов, воротники и т. п.) достаточно мелкие, постоянные по форме независимо от модели. Разработаны теплофизические бесконтактные способы раскроя лучом лазера и микроплазменной струей. Эти способы основаны на тепловом действии, при котором происходит сгорание ткани по заданной линии. Использование для раскроя тканей луча лазера и микроплазменной струи дает возможность применить программное управление резанием, т. е. автоматизировать процесс раскроя. Этот процесс может выполняться с помощью комплексных раскройных установок, состоящих из устройств для настилания или протягивания полотна из разматываемого рулона, раскройных комплексов и устройств для сбора кроя. Для перемещения режущего инструмента - луча лазера или плазменного резака (плазмотрона) - над плоскостью раскройного стола, на котором располагаются ткани, применяется двухкоординатное контурное устройство. Управление этим устройством обеспечивается системой числового программного преобразователя. Сбор выкроенных деталей может быть осуществлен с помощью вакуум-присоса. Вырезанные детали присасываются к ленте конвейера, который перемещает их к сборному пункту. Точное накладывание одноименных деталей друг на друга происходит благодаря строгому расчету пути перемещения ленты конвейера и срабатыванию вакуумного устройства. Решение проблемы механизации и автоматизации процессов подготовительно-раскройного производства позволит повысить производительность труда, резко улучшить качество в результате повышения точности кроя, более экономно расходовать швейные материалы.

Долгое время ручное настилание ткани применялось потому, что каждый кусок ткани рассчитывался для использования на несколько настилов при вырезании полотен с текстильными дефектами, а также потому, что куски ткани имели до трех фактических отрезов, сделанных на текстильных фабриках. Теперь, когда на ряде предприятий применяют предварительное нарезание тканей на полотна в соответствии с расчетом и настилают уже готовые полотна, возможна дальнейшая механизация этих операций. Настилочная машина (рис. 134) перемещает полотно, не протягивая его вдоль стола, а укладывая последовательно передний край полотна на переднюю часть стола и т. д. Край полотна, закрепленный на валу машины, огибает его, и последовательно при движении машины полотно укладывается вдоль стола. При этом настил выравнивается по правой кромке. Полотна получают постоянное натяжение и не растягиваются при настилании под действием собственной массы. Предварительное разрезание ткани на полотна и их настилание увеличивают точность кроя, сокращают расход ткани на каждое полотно, повышают производительность и облегчают условия труда. Механизация раскроя может решаться по-разному. Например, может быть использован механический способ раскроя специальным инструментом - резаками вырубочного пресса. Резаки представляют собой тонкий стальной нож, изогнутый по контуру детали. Резаки группируют и закрепляют на металлической плите режущей кромкой вверх. При работе на вырубочном прессе на резаки настилают лист бумаги, затем полотна материала (настил) и сверху - также лист бумаги. Листы бумаги способствуют более качественному вырубанию. После такой подготовки плита с резаками и настилом автоматически подается под пресс. Вырубание выполняется по мере подачи участков настила под пресс. Вырубленные пачки деталей вынимают из гнезд резаков с помощью металлических колышков. Этот способ раскроя дает точный крой, не требующий дополнительного контроля. Благодаря параллельному способу выкраивания вырубание деталей независимо от сложности контура и его периметра производится за 1,5 - 3 с. Кроме того, можно раскраивать материал без изготовления настилов в одно или несколько полотен при раскатывании рулона ткани валичным и катковым способами. Эти способы можно применять для раскроя деталей из прокладочных и прикладных материалов благодаря тому, что детали из этих материалов (подокатники, долевики, прокладки в низ рукавов, воротники и т. п.) достаточно мелкие, постоянные по форме независимо от модели. Разработаны теплофизические бесконтактные способы раскроя лучом лазера и микроплазменной струей. Эти способы основаны на тепловом действии, при котором происходит сгорание ткани по заданной линии. Использование для раскроя тканей луча лазера и микроплазменной струи дает возможность применить программное управление резанием, т. е. автоматизировать процесс раскроя. Этот процесс может выполняться с помощью комплексных раскройных установок, состоящих из устройств для настилания или протягивания полотна из разматываемого рулона, раскройных комплексов и устройств для сбора кроя. Для перемещения режущего инструмента - луча лазера или плазменного резака (плазмотрона) - над плоскостью раскройного стола, на котором располагаются ткани, применяется двухкоординатное контурное устройство. Управление этим устройством обеспечивается системой числового программного преобразователя. Сбор выкроенных деталей может быть осуществлен с помощью вакуум-присоса. Вырезанные детали присасываются к ленте конвейера, который перемещает их к сборному пункту. Точное накладывание одноименных деталей друг на друга происходит благодаря строгому расчету пути перемещения ленты конвейера и срабатыванию вакуумного устройства. Решение проблемы механизации и автоматизации процессов подготовительно-раскройного производства позволит повысить производительность труда, резко улучшить качество в результате повышения точности кроя, более экономно расходовать швейные материалы.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ

1. Какие операции выполняют в раскройном производстве? 2. В чем состоит предварительный расчет материалов для настилания? 3. Что такое нерациональные остатки, почему стремятся к их уменьшению? 4. Что дает применение электронно-счетных машин для предварительного расчета материалов? 5. Что такое карта расчета материала? Кто ею руководствуется? 6. Какие способы изготовления настилов применяют? 7. Какими способами могут располагаться полотна в настилах? Каковы их достоинства и недостатки? 8. Как обрабатывают полотна с текстильными дефектами? 9. Какие имеются способы механизации настилания материалов? 10. Как оборудован настилочный стол? 11. Что проверяют при установлении качества готового настила? 12. Из каких операций состоит раскрой деталей изделия? В чем они заключаются? 13. Как проверяют качество выкроенных пачек деталей кроя? 14. Какие технические условия обеспечивают точное выкраивание деталей? 15. В чем состоят перспективы механизации получения зарисовок, настилания и раскроя тканей? 16. Что такое маршрутный лист? Для чего он нужен?

shei-sama.ru

Урок "Подготовка ткани к раскрою. Раскрой изделия"

Дата проведения _______

Предмет: технология

Класс: 7 класс

Тема урока: подготовка ткани к раскрою. Раскрой деталей изделия.

Цели урока:

Образовательная: ознакомить учащихся с различными способами расположения деталей выкройки на ткани; научить наиболее экономному способу раскладки деталей.

Развивающая: развивать логическое мышление, координацию движения рук, конструкторские и исполнительские умения;

Воспитательная: воспитывать аккуратность в работе, внимательность, эстетический вкус, прививать навыки культуры труда аккуратности, чувство взаимопомощи

Тип урока: комбинированный.

Методы: объяснительно-наглядный, частично-поисковый: объяснение с практическим закреплением, вводный инструктаж и практическая работа.

Оборудование урока: плакаты «План изготовления изделия», «Подготовка ткани к раскрою», «План раскроя изделия», «Требования к качеству раскроя», учебник, рабочие коробки, детали выкройки ночной сорочки, готовое изделие-образец, ткань, ножницы, мел.

Ход урока

I. Организационная часть урока

1. Приветствие учащихся.

2. Проверка посещаемости и готовности к уроку

3. Сообщение темы и цели урока.

4. Настой учащихся на урок.

Я желаю вам хорошего настроения и плодотворной работы на уроке.

II. Повторение пройденного материала

1. Индивидуальная работа (учащаяся выполняет тест).

На предыдущем уроке мы с вами подготовили выкройки. Давайте вспомним, как мы это сделали.

2. Фронтальный опрос учащихся.

Ученицы отвечают, что при подготовке выкроек к раскрою надо:

На всех элементах выкройки написать название изделия, его размер, рост, название деталей и их количество.

Написать на выкройке название основных конструктивных линий и срезов.

Показать на каждой детали стрелкой направление долевой нити.

Поставить величины припусков на швы в сантиметрах к каждому срезу.

Нанести контрольные точки для более точного соединения деталей.

По ходу ответов учитель уточняет и дополняет ответы учениц, подводит итог беседы:

Молодцы, хорошо все вспомнили. А теперь, кто ответит:

1. В чем заключается процесс моделирования?

2. Как можно изменить внешний вид платья, не внося изменений в выкройку?

3. От чего зависит величина припусков на швы?

4. Для чего на каждой выкройке проставляется направление долевой нити?

III. Изучение нового материала

Учитель объясняет основные этапы по подготовке ткани к раскрою, о раскладке выкроек на ткани, раскрое.

Что нужно сделать при подготовке ткани к раскрою?

Декатировать ткань с целью предотвращения последующей усадки.

Определить направление на ткани долевой нити, лицевую и изнаночную стороны, направление рисунка. Проверить дефекты. (Для чего мы это делаем?)

Проутюжить ткань. (как правильно утюжить?)

Перегнуть ткань по долевой нити посередине лицевой стороной внутрь, уравнивая рисунок, сколоть. (Обратить особое внимание на ткани в клеточку и в полоску).

Выровнять поперечный срез ткани с помощью угольника.

Раскладка деталей выкройки на ткани.

Разложить на ткани большие детали, начиная с полочки, отступив от среза на величину припуска на швы.

Выкройки на ткани с направленным рисунком должны располагаться в одном направлении. Если ткань с крупным рисунком, необходимо, чтобы правая и левая стороны были симметричны по рисунку.

Направление нитей основы на выкройке должны совпадать с направлением на ткани.

Детали лекал располагают так, чтобы раскладка была экономичной.

Линии, по которым будет проводиться раскрой, и контрольные точки проводят остро заточенным мелом или мягким карандашом.

Раскрой.

Раскроить детали изделия по линиям припусков на швы.

К первой примерке вырезать только крупные основные детали. Мелкие детали рекомендуется вырезать после внесенных уточнений.

IV. Практическая работа

Задания:

1. Изучить технологию подготовки ткани к раскрою.

2. Подготовить ткань к раскрою.

3. Разложить детали выкройки на ткани.

V. Целевой обход

1. Правильно ли расположены выкройки на ткани с учетом рисунка?

2. Совпадает ли направление долевой нити на ткани с обозначением ее на выкройке?

3. Точно ли выполнена обводка деталей? Все ли контрольные точки отмечены на ткани?

4. Правильно ли даны припуски на швы?

Задание 4. Произвести раскрой.

VI. Целевой обход.

1. Все ли детали кроя в наличии?

Нанесены ли контрольные точки по линии талии, бедер, в местах вытачек?

Равномерны ли припуски на швы?

Указано ли направление долевой нити ткани?

VII. Закрепление изученного материала

1.Какие операции включает в себя подготовка ткани к раскрою? Назовите их.

2.Что нужно учитывать при раскладке выкроек на ткань?

VIII. Итоги урока и оценка проделанной работы

1. Сообщение о достижении целей урока.

2. Объективная оценка результатов индивидуального труда учащихся на уроке;

сообщить оценку качества работы каждого учащегося;

выставить оценки в журнал и дневники учащихся.

3. Отметить, кто из учащихся добился отличного качества работы.

4. Разобрать наиболее характерные недочеты в работе учащихся.

5. Сообщение о теме следующего урока: подготовка деталей кроя к обработке, подготовка изделия к первой примерке.

IX. Домашнее задание:

1. Принести: крой, швейные иглы, портновские булавки, мелок или мыло, нитки.

X. Уборка рабочих мест.

infourok.ru

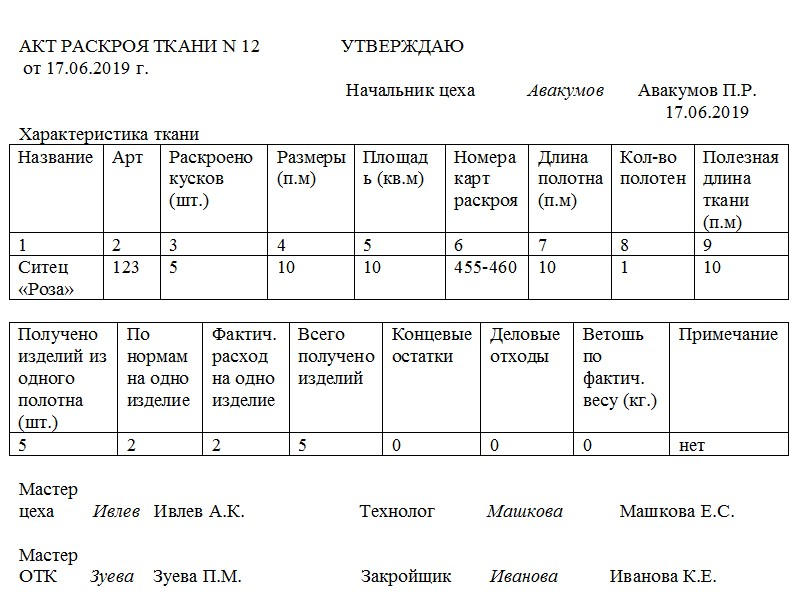

Акт раскроя ткани. Образец и бланк 2018 года

На предприятиях, занимающихся изготовлением различного рода швейной продукции, для учета сырья применяется специальный документ: акт раскроя ткани.

Как ведется учет ткани

Вся ткань, поступающая на производство, подлежит обязательному контролю. В ходе него все куски измеряются, проверяются на состав и качество, затем приходуются. Причем на эти действия отводится определенный промежуток времени: при одногородней поставке — не более 10 дней; при иногородней — не более 20; при отдаленной — не более 60 после поступления на склад получателя.

ФАЙЛЫСкачать пустой бланк акта раскроя ткани .docСкачать образец акта раскроя ткани .doc

Далее ткань уходит «в работу», проходит подготовительный, раскройный, пошивочный цеха, где сначала раскраивается по определенным меркам, а затем прошивается. На выходе подсчитываются готовые изделия, учитываются все остатки и отходы, потом составляются отчетные бумаги, частью которых и является акт раскроя ткани.Для чего составляется акт, его значение

Акт раскроя относится к первичной документации, поэтому его значение вполне очевидно. В первую очередь, на его основе происходит списание материалов, затраченных на пошив тех или иных изделий. В этом плане он играет точно такую же роль, как акт расхода стройматериалов в строительстве, акт посадки семян в сельскохозяйственном производстве и т.д. Именно поэтому к документу следует относиться очень внимательно, поскольку при проверках организации государственными надзорными органами не в последнюю очередь будут проверяться как раз эти бумаги. Внесение в них неточных, ошибочных или заведомо ложных данных может привести к наказанию как ответственных работников, руководства фирмы, так и самого предприятия.

Кроме вышеозначенной функции, которая, безусловно, является определяющей, акт позволяет проводить анализ расходования ткани на те или иные пошивочные изделия и на основе этой информации производить дальнейшие закупки сырья.

Также он дает сведения о ветоши, отходах и остатках, которые в будущем тоже можно использовать по какому-либо полезному назначению.

На каком этапе формируется акт

Акт составляется после того, как раскрой ткани будет произведен, а изделие пошито. Это важно, поскольку для того, чтобы включить в документ точные и проверенные данные, сначала ткань подлежит подсчету по количеству полотен, раскроенных кусков, метражу, площади и т.д. Также важно точно указать число запланированных изделий и полученных в результате кроения и шитья.

Формат акта и его особенности

На сегодня акт раскроя ткани можно сформировать в произвольном виде, исходя из потребностей компании и видения документа работниками. Кроме того, до сих пор в ходу ранее его общеприменимая унифицированная форма, которая была предназначена только для бюджетных учреждений. Она до сих пор пользуется спросом, в том числе и в коммерческих организациях, по той причине, что ее можно с легкостью подстроить «под себя», убрав или добавив некоторые столбцы и строки.

Как оформить акт

В деле оформления акта никаких особых тонкостей нет, все вполне стандартно. Его можно делать печатным или рукописным, но если акт заполняется в компьютере, после окончательной подготовки его следует распечатать. Это необходимо для того, чтобы все ответственные работники могли поставить в нем свои подписи. Для акта подойдет обыкновенный лист А4 или любого другого удобного формата.

Акт делается как минимум в двух абсолютно идентичных экземплярах — один из которых остается в цеху, второй отправляется в бухгалтерию.

Заполненный акт требуется хранить период, установленный для таких бумаг законодательством или же срок, указанный для этого вида документации в учетной политике фирмы. Только после того, как это время истечет, устаревший бланк можно утилизировать.

Кто должен расписаться в акте

В акте должны поставить свои подписи несколько работников швейного предприятия: начальник цеха, мастер, технолог, мастер ОТК и закройщик. Своими автографами все эти лица будут свидетельствовать о том, что вся информация, внесенная в бланк акта достоверна. Что касается печати, то ее в акт ставить не обязательно, поскольку он относится к внутренней документации фирмы (за исключением тех случаев, когда условие о применение штемпельного изделия является непреложным требованием со стороны руководства компании).

Образец акта раскроя ткани

Если вам понадобилось составить акт раскроя ткани, с которым вы раньше никогда не сталкивались, посмотрите приведенный здесь образец и прочитайте объяснения к нему – с их помощью вы без особого труда сделаете нужный вам документ

Прежде чем перейти к собственно описанию, несколько слов о представленном ниже примере: это унифицированная форма, структура которой вполне стандартна для таких бланков и делится на начало, основной блок и заключительную часть. При этом основной раздел, который в данном случае оформлен в виде таблицы, можно сократить, дополнить или сделать в виде текстового описания.

Но, начнем по порядку.

- Первым делом внесите в акт его номер и дату его составления. Справа отводится место для утверждения документа начальником цеха (он должен поставить свою подпись самым последним).

- После этого идет основная таблица, состоящая из нескольких столбцов и строк (строки по количеству типа ткани). Внесите сюда наименование ткани, ее артикул, количество раскроенных кусков, их размер и площадь.

- Далее укажите номера карт раскроя, длину полотна и количество полотен, а также использованную полезную длину ткани. После этого включите в акт количество полученных изделий из одного полона, нормы расхода ткани на одно изделие и фактический расход, общее количество полученных изделий (из всех полотен).

- Затем впишите все, что касается остатков, отходов и ветоши. Если есть какие-то дополнительные примечания, то они также указываются в акте.

- В заключение акт должны подписать все ответственные работники: мастер цеха, мастер ОТК, технолог и закройщик.

assistentus.ru

Раскрой и пошив плечевого изделия

Раскрой ткани для пошива блузки

Подготовка деталей кроя к обработке

Практические работы

Подготовка ткани к раскрою

Проверить, нет ли дефектов ткани, провести ее влажно-тепловую обработку, определить раппорт рисунка и его направление, уравнять поперечный срез ткани. Последовательность проведения данной работы смотрите ниже.

Смотреть — Последовательность выполнения работы

Раскладка деталей выкройки на ткани

При раскладке на ткани деталей выкройки надо соблюдать ряд технических условий:

- Располагать детали выкройки в соответствии с направлением нитей основы и утка и в зависимости от рисунка (в одном или противоположном направлении).

- Раскладку начинать с крупных деталей, между ними располагать мелкие, соблюдая экономию материала.

- Обводку выполнять точно отточенным кусочком мыла или мела. На тканях с лавсаном — просушенным мылом (мел с них плохо снимается).

- Наметить контрольные точки. Если детали имеют надставки, то по их срезам ставят знаки, которые помогут правильно соединить надставки.

На рисунках ниже показаны возможные варианты раскладки выкроек блузки на ткани.

Раскладка деталей типового кроя блузки с цельнокроеным подбортом на ткани с односторонним рисунком

Раскладка деталей типового кроя блузки с цельнокроеным подбортом на ткани гладкокрашеной или с разносторонним рисунком

Раскладка деталей типового кроя блузки с притачным подбортом

Практическая работа

Раскрой ткани для блузки

Инструменты и принадлежности: рабочая коробка, ткань, детали выкройки изделия.

Ход работы

1. Разложить выкройки своего изделия на ткани, приколоть их булавками.2. Обвести контуры деталей выкройки.3. Нанести контрольные точки.

Самоконтроль

Проверьте:

- правильность расположения деталей выкройки на ткани (соблюдение раппорта рисунка, направления долевой нити),

- точность обводки их,

- точность нанесения контрольных точек,

- наличие всех деталей.

4. Раскроить детали. Последовательность проведения раскроя смотрите ниже.

Смотрите — Раскрой деталей

Вопросы и задание

- Какие виды работ включает в себя этап раскроя изделия?

- Какие технические условия надо соблюдать при раскладке деталей выкройки на ткани?

- Почему от раскладки выкроек на ткани может зависеть качество изделия?

- Какие величины припусков даются к основным срезам рукава?

- Расскажите о последовательности проведения раскроя изделия.

Практическая работа

Инструкционная карта

Подготовка деталей кроя к обработке

Инструменты и принадлежности: рабочая коробка, детали кроя.

Последовательность выполнения работы

1. Проложить копировальные стежки по контурам деталей выкройки плечевого изделия, контрольным точкам, вытачкам. На плотных хлопчатобумажных тканях перевести контуры деталей изделия можно с помощью резца, на шерстяных с помощью мела, мыла. По окату рукава копировальные стежки не прокладываются.

2. Раздвинуть детали, разрезать копировальные стежки.

3. Проложить прокладочные стежки по середине деталей рукава, спинки, переда (если нет застежки), линии талии (в цельнокроеных изделиях).

4. Обозначить по окату и пройме контрольные надсечки.

Контрольные надсечки

5. Проложить по окату рукава машинную строчку для сборки.

6. Проложить линию локтевого сгиба и контрольные точки по линии локтя (для длинного рукава).

Линия локтевого сгиба и контрольные точки по линии локтя

Самоконтроль

Проверьте:

- по всем ли срезам проложены копировальные стежки;

- точность нанесения середины деталей и локтевой линии;

- аккуратность нанесения контрольных точек.

Вопросы

- В каких деталях плечевого изделия прокладывают среднюю линию и линию талии?

- Как рассчитать контрольные точки по окату рукава и пройме?

- С какой целью на деталях кроя наносят контрольные точки?

«Обслуживающий труд», С.И.Столярова, Л.В.Домненкова

Обработка изделия Практические работы Выполнение второй примерки Инструменты и принадлежности: рабочая коробка, изделие.Ход работы Надеть изделие. Сколоть булавками по линии застежки, совмещая центральные линии на обеих половинках. Заколоть булавками манжету (для изделий с длинным рукавом, который заканчивается манжетой, застегивающейся на пуговицу). Проверить посадку воротника. Проверить посадку рукава. Уточнить длину изделия. Наметить места пришива пуговиц для…

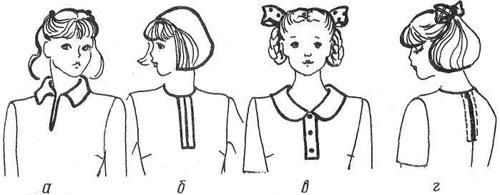

Рукав — деталь одежды, которая характеризуется многообразием видов и способов обработки, особенно это касается обработки нижнего среза рукава. По способу оформления низ рукава может быть: гладким — с обтачкой, окантовкой, обработанным швом вподгибку; с манжетами — притачными, навесными, с отворотами; с отделочными деталями — низ таких рукавов может быть обработан оборками, воланами, кружевом, шитьем, патами…

Воротники в легком платье и блузках могут быть цельными, т. е. выкроенными вместе с нижним воротником, состоять из двух частей и одинарными. Края воротников могут быть обработаны обтачным швом, окантовочным, швом вподгибку или отделаны оборкой, кружевом, кантом. Обработка цельного воротника Воротник перегибают вдоль посередине (на рисунке положение — а), складывают лицевой стороной внутрь, уравнивая срезы,…

В IV — VII классах вы ознакомились с видами накладных карманов, их построением, способами обработки. В VIII классе мы продолжим знакомство с этим видом карманов, в частности рассмотрим обработку накладных карманов с клапаном и отворотом. Накладные карманы а — с клапаном, б — с отворотом. Выкройки деталей накладных карманов с клапаном (а) и отворотом (б)…

Последовательность обработки боковых и плечевых срезов приведена в инструкционной карте. Смотрите инструкционную карту — Обработка боковых и плечевых срезов Практическая работа Инструкционная карта Обработка рукава Инструменты и принадлежности: рабочая коробка, изделие, утюг. Последовательность выполнения работы Стачать соединительный шов рукава. Разутюжить швы стачивания с изнаночной стороны. Обметать срезы рукавов на специальной машине или вручную. Примечание: Если…

В легкой одежде застежки можно обрабатывать разными способами: обтачкой, в рамку, втачными планками, застежкой-молнией и др. Легкая одежда с различными видами застежек а — обтачкой, б — в рамку, в — втачными планками, г — молнией. Технология обработки застежки приведена в таблице. Смотрите таблицу — Виды обработки застежки Практическая работа Инструкционная карта Обработка застежкиИнструменты и…

Первая примерка изделия с рукавами и воротником вначале выполняется аналогично примерке изделия без рукавов и воротника. Смотрите — Первая примерка изделия После уточнения посадки изделия на фигуре, проверки расположения вытачек, боковых, плечевых швов, глубины выреза горловины и проймы примеряют рукав. Для этого срез оката правого рукава перегибают в сторону изнанки на 1 см и прикалывают…

Обработку и сборку изделия проводят в следующем порядке. Обработка: вытачек, сборок, кокеток, застежек, карманов; плечевых, боковых швов и швов рукава. Соединение лифа с юбкой (в отрезных изделиях). Обработка: разреза на рукаве; рукава манжетой; воротника, пояса и других отделочных деталей. Соединение воротника с горловиной и рукава с проймой. Практическая работа Инструкционная карта Обработка вытачек Инструменты и…

Практическая работа Инструкционная карта Подготовка изделия к первой примерке Инструменты и принадлежности: рабочая коробка, детали кроя. Последовательность выполнения работы 1. Сметать плечевые, нагрудные вытачки и вытачки по линии талии: Смотрите – Сметка выточек Сметка выточек а) в изделиях, отрезных по линии талии, б) в цельнокроеных изделиях полуприлегающего или прилегающего силуэта. 2. В изделиях с отрезными…

www.ktovdome.ru

2)Подготовка ткани к раскрою/Раскладка и раскрой/Приспособления, необходимые при шитье/Ручные и машинные швы - Женское и детское платье

ПОДГОТОВКА ТКАНИ К РАСКРОЮТкани, из которых изготовляют различные изделия, имеют разные свойства и по-разному воспринимают в процессе обработки смачивание, утюжку, дают неодинаковую усадку после стирки. Поэтому, прежде чем приступить к раскрою изделия, необходимо знать, как подготовить ту или иную ткань к раскрою. Сначала ткань выравнивают, т. е. обрезают срезы ткани по нитке, для того чтобы в раскрое не было перекоса ткани. Затем ткань декатируют. Декатировка, т. е. обработка паром или водой, производится для предохранения ткани от чрезмерной усадки при пошиве и особенно в носке. В домашних условиях декатировка ткани заключается в ее увлажнении и свободном (без натяжения) просушивании. Хлопчатобумажные и льняные ткани смачивают в теплой воде, просушивают и гладят по изнанке в долевом направлении. Ткани из штапельного волокна дают большую усадку, поэтому их кладут в воду примерно на 12 - 14 час., после чего просушивают и отглаживают с изнанки в долевом направлении. Ткани из натурального шелка (вернее, большинство из них) не дают усадки после смачивания. Шелковые крепы дают большую усадку, но при глажении утюгом их длина почти полностью восстанавливается. Ткани из натурального шелка при глажении не смачивают или гладят через влажную тряпку. Шерстяные и полушерстяные ткани завертывают в смоченную и отжатую простыню на 8 - 10 час.;затем отглаживают с изнанки через сухую тряпку.По линии низа изделия .......................................4-7 » оката рукава .................................................1,5 » шва » ....................................................1-2 » низа » ....................................................1-5Для воротника и манжет (с каждой стороны) .......1у раствора вытачек ............................................4-5 На рисунках изображающих раскладку выкройки на ткани, указана прибавка на швы, необходимая для каждого изделия. Все детали выкройки накладывают на ткань. Сначала выкраивают крупные детали; воротники и манжеты можно выкраивать после первой примерки, на которой, примеряя детали из макетной ткани, уточняют их форму.

ПРИСПОСОБЛЕНИЯ, НЕОБХОДИМЫЕ ПРИ ШИТЬЕ

К приспособлениям, необходимым при шитье (рис. 5), относятся: резец, ножницы, напёрсток, сантиметровая лента, булавки, иглы.

Резец применяется для перенесения контура выкройки на ткань и линий, исправленных на примерках, с одной стороны изделия на другую (на изделиях из хлопчатобумажных тканей). Ножницы для раскроя ткани должны быть среднего размера, а для отделочных работ - маленькие с острыми концами. Напёрсток должен соответствовать размеру пальца. Сантиметровая лента (сантиметр) применяется при обмере фигуры, раскладке выкроек, раскрое, моделировании и шитье. Булавками накалывают выкройку на ткань при раскладке и раскрое и пользуются на примерке изделий. Игла должна соответствовать толщине нитки и ткани. Для приготовления чертежей выкроек нужно иметь большие листы бумаги, линейку с делениями и карандаш.