Содержание

Как правильно сметывать ткань? — ответ на Uchi.ru

обы сметать изделие, нужно скопировать все меловые линии с одной стороны детали на другую сторону.

— При переводе меловых линий с помощью меловой доски, колесо резца должно проходить строго посередине меловой линии. Если линия на ткани получилась неровная, выровняйте ее при помощи линейки и лекала.

— Изготовить меловую доску просто. Понадобится портновский мел и небольшой лист фанеры (примерно 40х70 см). Настругайте ножом мел и смешайте с небольшим количеством воды до консистенции густой сметаны. На шершавую сторону фанеры нанесите массу слоем 2-3 мм и, втирая, равномерно распределите ее по всей поверхности. Доска должна просохнуть в течение нескольких дней. У Вас должна получиться ровная меловая поверхность.

— На меловую поверхность укладывайте выкроенные детали, и переводите линии резцом. Все очень просто.

— Для облегчения сметывания, длинные срезы деталей скалывайте булавками.

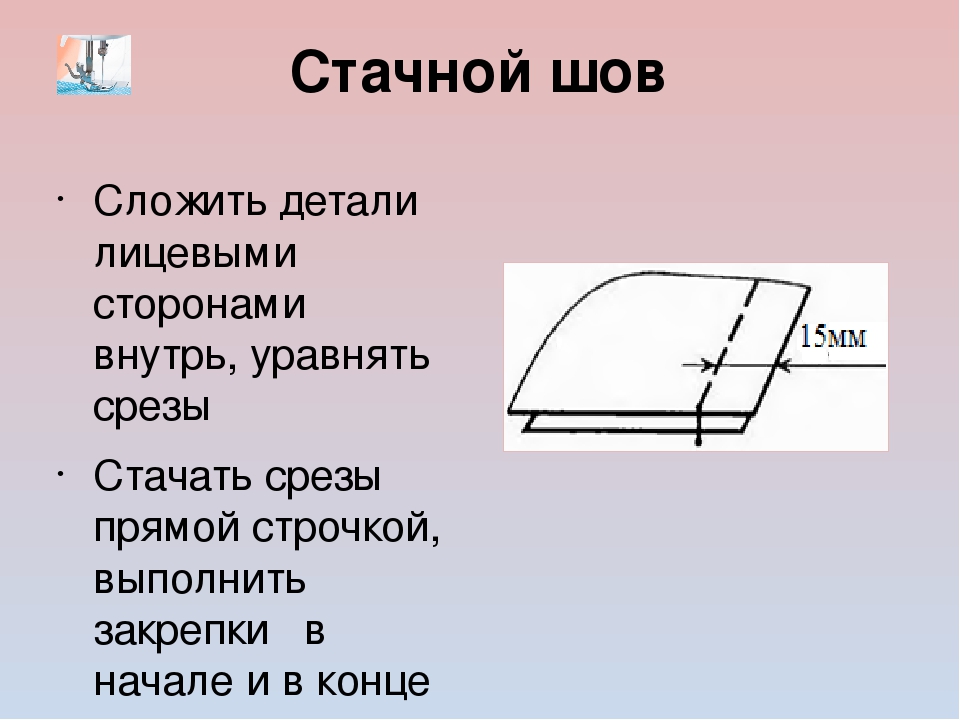

— Сметочную строчку прокладывайте на расстоянии 1 мм от меловой линии в сторону среза. Ширина припусков на шов на обеих деталях должна быть одинаковой. Обязательно уравнивайте срезы деталей. Проверьте правильность соединения линий. Концы сметочных строчек закрепляйте 2-3-мя обратными стежками для предотвращения распускания строчки во время примерки.

— При сметывании ворсовых тканей (бархат, велюр) прокладывайте две строчки в разном направлении,При выполнении ручных стежков и строчек постоянного назначения (подшивание низа изделия) применяйте нитки совпадающие по цвету с тканьюСметочную строчку удаляйте, разрезая ее через каждые 10-15 см. Все машинные строчки должны быть ровными, без пропусков стежков, стежки равномерно затянутыми.

— Если у Вас получилась кривая строчка, то распорите ее полностью и еще раз стачайте срезы. Недопустимо распарывать шов на участках кривизны и еще раз стачивать этот участок. Нитка на всем протяжении шва должна быть непрерывной.

— Кривые строчки сложно замаскировать с помощью утюжильной обработки, да и эффект будет непродолжительным.

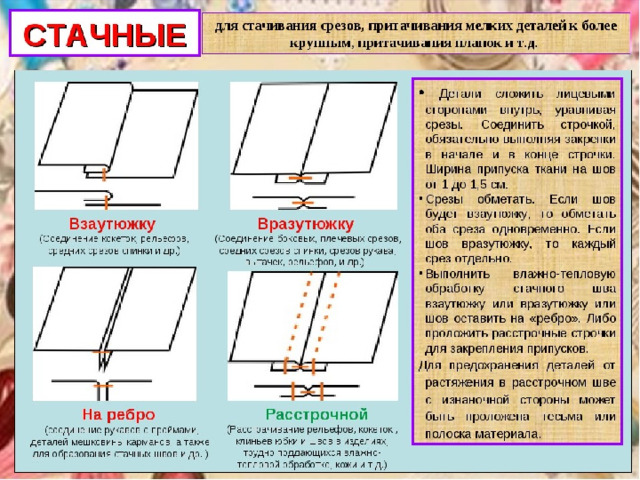

— Стачивающую строчку прокладывайте посередине меловой линии.

— Деталь с посадкой (стачиваемый срез на одной из деталей короче, чем на другой детали) располагайте снизуеталь со сборкой располагайте снизу.

— При соединении двух деталей, одна из которых с косым срезом (волан и т.п.) данную деталь располагают снизу.

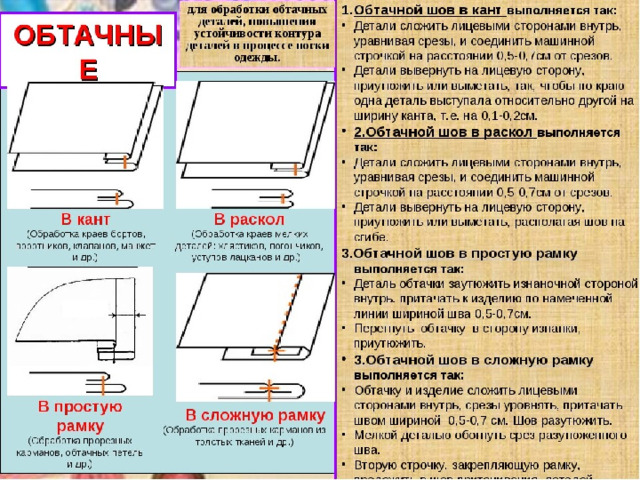

— При стачивании деталей с уголком, припуск шва рассекается ножницами не доходя до вершины уголка примерно на 1-2 мм- При стачивании криволинейных деталей (воротники и т.п) припуск срезов на шов обтачивания подрезайте до ширины 3-4 мм. Затем рассекайте его уголками в нескольких местах, чтобы не было натяжения. Рассечка не должна доходить до строчки обтачивания на 2 мм. Внутренние машинные строчки (с изнанки изделия) выполняются хлопчатобумажными нитками.

— Цвет ниток всех внутренних (со стороны изнанки изделия) машинных строчек должен соответствовать цвету ткани.

— Концы внутренних машинных строчек закрепляются обратной машинной строчкой длиной 7-10 мм.

— Концы замкнутых машинных строчек должны заходить один на другой не менее чем на 15-20 мм (прокладывание скрепляющей строчки по низу изделия, втачивание рукавов).В изделиях из шерстяных и шелковых тканей отделочные строчки, петли, закрепки выполняйте шелковыми или синтетическими нитками. Концы отделочных строчек закрепляйте обратной машинной строчкой длиной 5-10 мм.

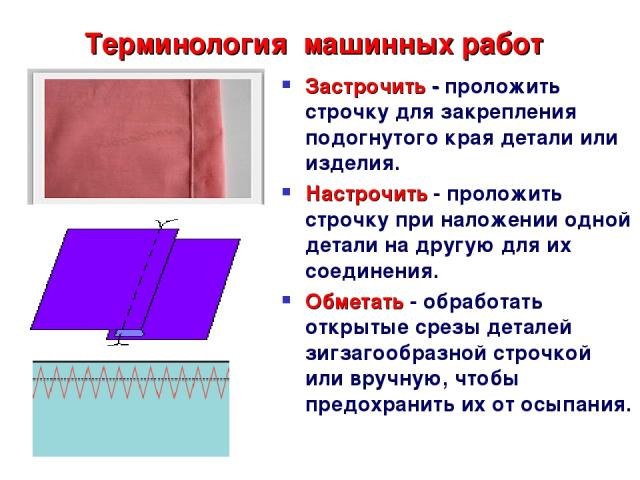

— Линии фигурных отделочных строчек намечайте по лекалу. Все открытые срезы (видимые со стороны изнанки изделия) должны быть обметаны на оверлоке или швом «зигзаг». Ширина припуска на шов после обметывания по всей длине детали должна остаться одинаковой (1-1,5 см).

— Внутренние швы (припуски шва обтачивания воротника, борта, манжеты и др.) не обметываются.

— Пуговицы со сквозными отверстиями пришивайте нитками в цвет пуговицы; Пуговицы на стойке пришивайте нитками в цвет ткани. Отделочную тесьму пришивайте нитками в цвет тесьмы.

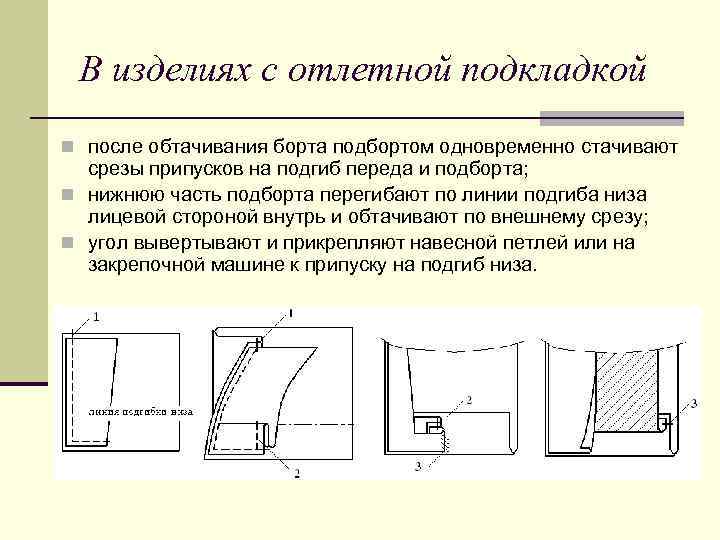

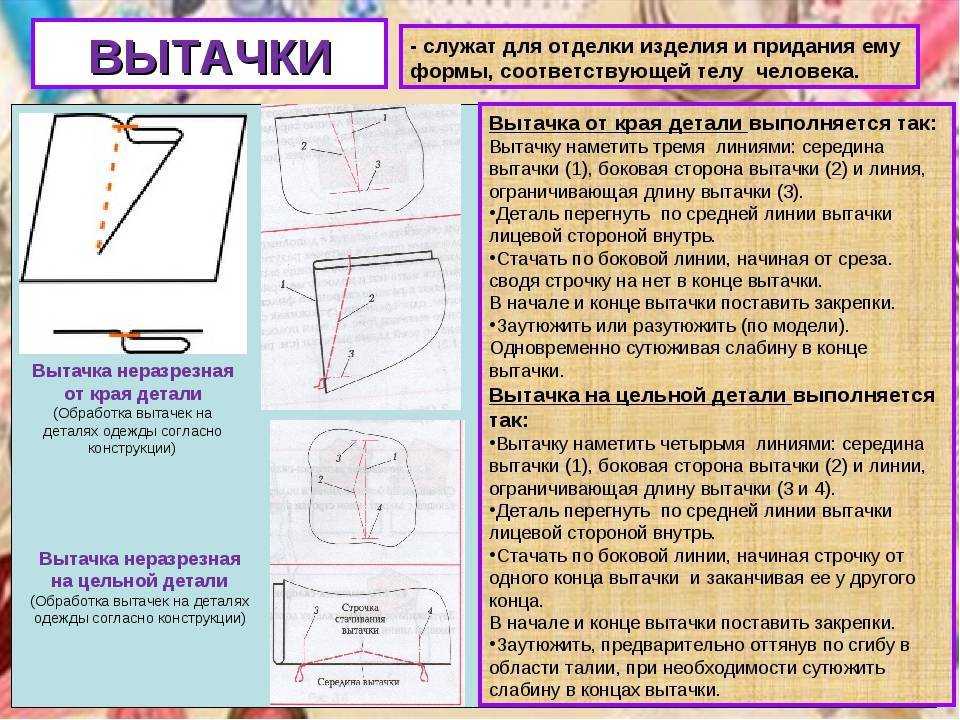

— При стачивании вытачек, строчку прокладывайте от широкого конца вытачки плавно сводя ее на «нет» к узкому концу. Если не сведете плавно строчку на «нет», то у вас в конце вытачки с лицевой стороны получиться уголок, который невозможно будет сутюжить. Распорите строчку и стачайте вытачку снова.При соединении подклада с изделием строчку прокладывайте со стороны подклада.

Если не сведете плавно строчку на «нет», то у вас в конце вытачки с лицевой стороны получиться уголок, который невозможно будет сутюжить. Распорите строчку и стачайте вытачку снова.При соединении подклада с изделием строчку прокладывайте со стороны подклада.

— При соединении двух деталей разной толщины, сверху располагайте деталь меньшей толщины.

Специальные условия при выполнении утюжильных работ.

— В процессе изготовления изделия обязательно утюжьте все машинные строчки. Это процесс называется влажно-тепловой обработкой изделия. До проведения влажно-тепловой обработки удалите нитки сметывания, меловые линии.

— Проверьте на небольшом кусочке «поведение» ткани под утюгом. Правильно выбирайте температурный режим утюгаРис. 9

— Швы утюжьте с изнаночной стороны, до полного прилегания срезов. Не должно быть искажений шва.

— Во избежании растяжения ткани, утюг не рекомендуется «возить», а только переставлять с одного участка шва на другой. Утюжьте ткань по направлению долевой нити.

Утюжьте ткань по направлению долевой нити.

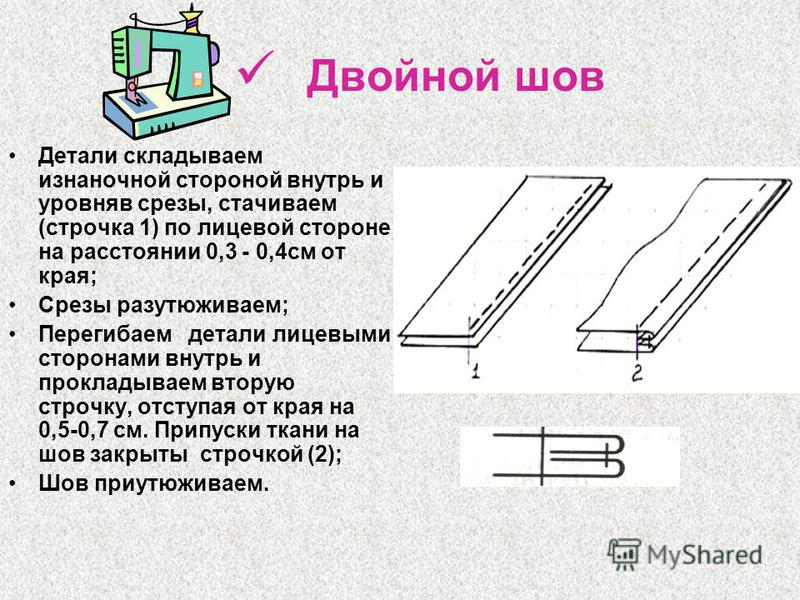

— Влажно-тепловую обработку выполняют обязательно через проутюжильник. В качестве проутюжильника используйте белую хлопчатобумажную или льняную тканьПосле увлажнения изделия пульверизатором или кистью его утюжат до полного удаления влаги; В изделиях из тонких тканей швы заутюживаются из толстых — разутюживаются. Разутюживантие шва выполняют с предварительным приутюживаниемВывернутые и выметанные края деталей (борта, манжеты, воротник) приутюживают сначала с небольшим нажимом с незначительным увлажнением, затем удаляют строчку выметывания и еще раз окончательно приутюживают.

— Удалить с ткани ласы (блеск) можно через влажный проутюжильник. Утюгом слегка прикасайтесь к ткани.

— Вельвет, бархат утюжат осторожно, сложив ткань «лицом к лицу». Утюгом слегка касайтесь ткани. Удобно утюжить бархат и вельвет на щетке с тонкими металлическими иголками. (Такими щетками обычно расчесывают домашних животных). В этом случае ласы будут практически исключены.

— Подкладочные ткани утюжьте без увлажнения. Если ткань плохо утюжиться, то чуть-чуть увлажните проутюжильник и утюжьте через него.

— Изделия из хлопчатобумажных тканей (ситец, сатин, бязь) можно утюжить с изнанки, слегка увлажнив и без проутюжильника.

— После окончательной влажно-тепловой обработки изделие оставляют на плечиках для закрепления формы на 30 минут.

Химизация технологических процессов швейного производства

подкладка

— подкладочная ткань

или стеганное полотно

из подкладочной ткани с объемным синтетическим

утеплителем; нитки — в цвет основной ткани

или отделочного цвета.

В отдельные

этапы изготовления одежды вынесены

технологические операции:

- дублирование;

- намелка по лекалам;

♦ обметывание срезов;

- сборка (монтаж)

изделия; - окончательная

отделка.

Дублирование

деталей изделия

Качество

верхней одежды, являющейся многослойным

комплексным изделием, в значительной

степени зависит от технологического

процесса дублирования используемых материалов

в пакете. Для сохранения формы деталей

одежды и придания им повышенной упругости

детали швейных изделий дублируют, т.е.

соединяют по поверхности две и более

деталей посредством склеивания. Клеевой

способ соединения представляет собой

процесс, позволяющий физико-механическим

способом образовать из нескольких слоев

материалов систему, работающую как единое

целое. Существует два вида дублирование

деталей изделия; фронтальное

и зональное.

Фронтальное

дублирование — это соединение деталей

одежды с термоклеевыми прокладками по

всей поверхности детали. Цель фронтального

дублирования — придание деталям одежды

необходимой формоустойчивости. Этот

вид дублирования используется для основных

(полочка, кокетка и др. ) и мелких деталей

) и мелких деталей

изделия (клапан, пояс, листочка и др.) Дублирование

мелких деталей является трудоемким процессом.

Для сокращения трудозатрат в НТД рекомендовано

предварительное дублирование основной

ткани по всей площади с последующим настиланием

полотен и вырезанием мелких деталей в

настиле.

Зональное

дублирование — это соединение определенной

части (зоны) деталей одежды с термоклеевыми

прокладками. В настоящей НТД зональное

дублирование используют в незначительной

степени: в припусках на подгибку деталей,

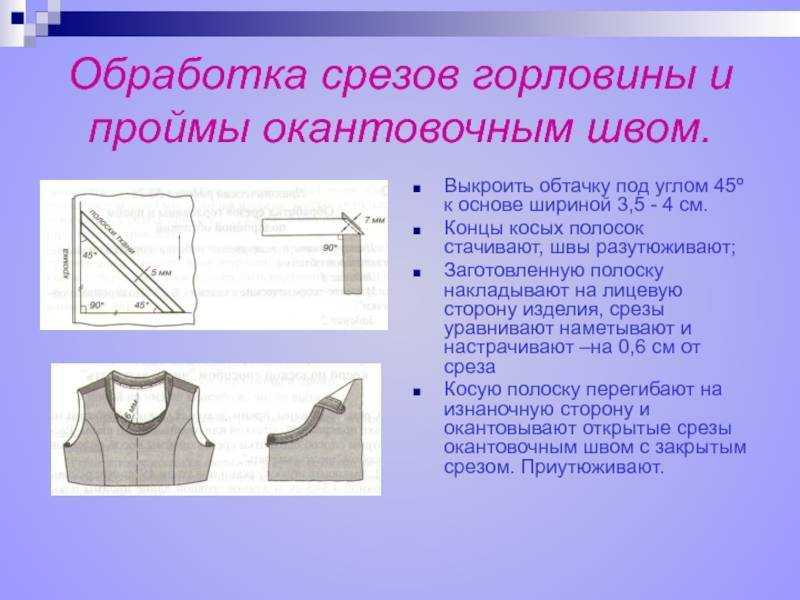

области горловины и шлице.

Качество

дублирования определяют его параметры:

давление и температура нагрева рабочей

поверхности оборудования и время воздействия.

Параметры дублирования определяют в

зависимости от используемых основных

и клеевых материалов.

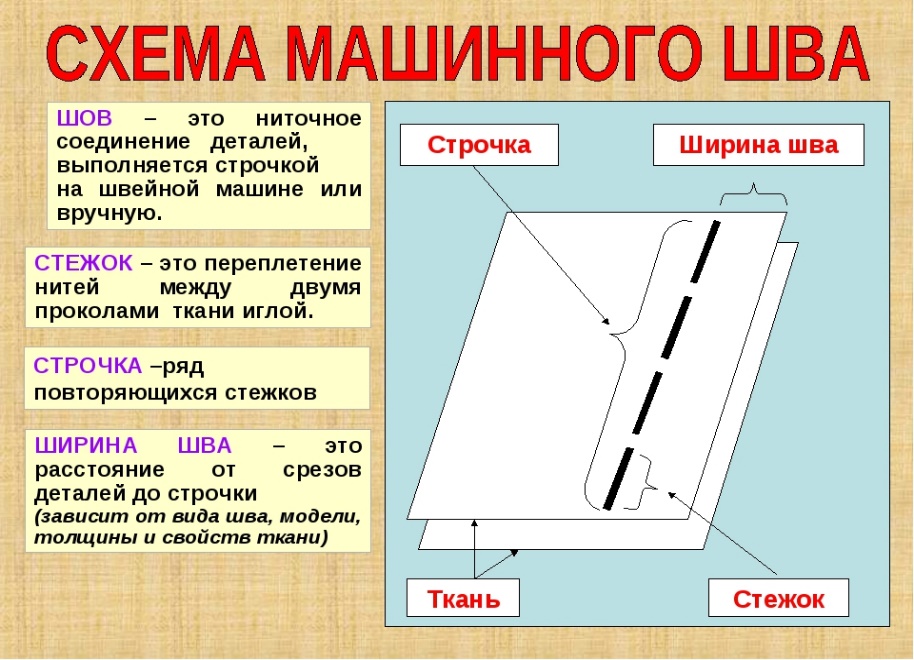

Ниточные

соединения деталей

изделия

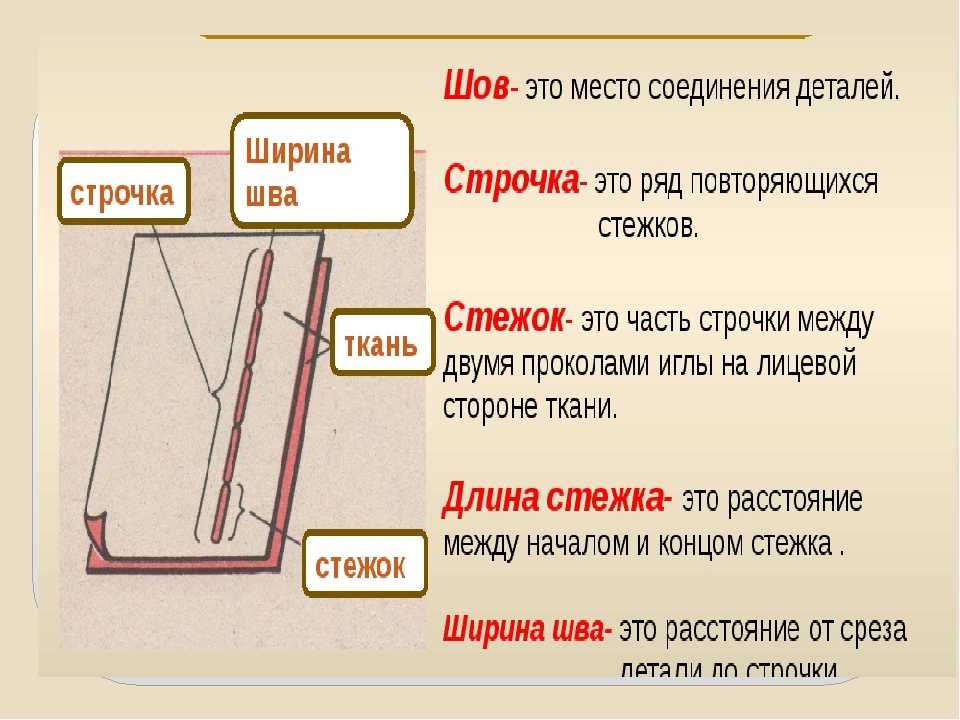

Основным

средством соединения деталей верхней

одежды являются машинные ниточные швы.

Качество выполнения ниточных швов зависит

от соблюдения их технологических параметров:

ширины шва, частоты стежков, номера ниток

и игл. Правильный подбор номера иглы,

ниток, частоту стежков устанавливают

по инструкции «Технические требования

к соединениям деталей швейных изделий»

в зависимости от используемого материала,

применяемого оборудования и при необходимости

уточняют для новых проблемных тканей

путем изучения физико-механических и

пошивочных свойств в лабораторных условиях.

Швейные

нитки подбирают к ткани в зависимости

от номера иглы. В табл. 3 представлено

соответствие швейных ниток применяемым

иглам при изготовлении верхней одежды.

Таблица 3

| |||||||||||||||||||||||||||||||||||||||||||||||

При

выполнении швов рекомендуется применять

швейные нитки правой крутки, т. к. такие

к. такие

нитки обеспечивают наименьшую обрывность

при пошиве, и, следовательно, более высокое

качество соединения.

При

выборе типа стежков и строчек

учитывают плотность, растяжимость,

эластичность и другие свойства материалов.

Строчки цепного переплетения целесообразно

применять для обработки деталей, выкроенных

под различным углом (до 45 °) к нитям основы,

а также для деталей из материалов с различной

степенью растяжимости, так как они имеют

удлинение в 1,5 раза больше, чем челночные

строчки.

При

использовании швейного оборудования

детали соединяют, применяя следующие

правила:

♦ соединение

деталей начинают с более ответственных

срезов, где необходимо получить точное

их совмещение;

♦ детали стачивают,

совмещая срезы и надсечки;

♦ при стачивании без

посадки нижнюю деталь слегка придерживают;

♦ при стачивании с небольшой

посадкой одной из деталей посаживаемую

деталь располагают снизу, слегка натягивая

верхнюю часть;

- при соединении

деталей из основного и подкладочного

материала строчки выполняют со стороны

подкладки; - при стачивании

деталей по косым срезам нельзя подтягивать

детали за лапкой, так как это приведет

к искривлению шва;

Поузловая технологическая

последовательность обработки мужского

демисезонного пальто показана в таблице

5.

3. Поузловая технологическая

последовательность

обработки мужского

демисезонного пальто

Таблица 5

| № неделимой операции | Наименование неделимой операции | Специальность | Разряд | Затрата времени в сек. |

| 1 | 2 | 3 | 4 | 5 |

| Контроль кроя | ||||

| К 1 | Проверить наличие деталей кроя | Р | 3 | 59 |

| Дублирование | ||||

| Соединить с клеевой прокладкой: | 626 | |||

Д1. 1 1 | полочки верха | П |

| |

| Д1.2 | боковые части полочек | П |

| |

| Д1.3 | проймы полочек до отрезного бочка | П |

| |

| Д1.4 | горловину полочек | П |

| |

| Д1.5 | плечевые срезы полочек | П |

| |

| Д1.6 | лацканы с полочками | П |

| |

| Д1.7 | проймы бочков | П |

| |

| Д1.8 | припуск на подгиб низа полочек | П |

| |

| Д2.1 | шлицы спинки | П |

| |

Д2. 2 2 | проймы спинки и горловину | П |

| |

| Д2.3 | припуск на подгиб низа спинки | П |

| |

| Д3.1 | верхние части рукава в области оката | П |

| |

| Д3.2 | нижние части рукава по верхнему срезу | П |

| |

| ДЗ.З | припуск на подгиб низа рукавов | П |

| |

с клеевой прокладкой полотно основной ткани для деталей | 88 | |||

| Д1.1 | нижний воротник | П | 3 | |

| Д1.2 | клапан кармана | П | 2 | |

Д1. 3 3 | листочку | П | 3 | |

| Н1.1 | Наметить линии подгиба низа полочек с лицевой стороны | Р | 3 | 36 |

Продолжение таблицы 5

| 1 | 2 | 3 | 4 | 5 |

| Н1.2 | Нанести на полочке контрольные точки и линии расположения вытачек | Р | З | 81 |

| Н1.3 | Намелить длину лацканов на полочках | Р | 2 | 8 |

| Н2.2 | Намелить линии подгиба низа спинки с лицевой и изнаночной сторон | Р | 3 | 22 |

| Н3.1 | Наметить линии подгиба низа рукавов по нижней и верхней половинкам рукавов | Р | 3 | 24 |

Н8. 1 1 | Наметить места расположения петель на шлицах рукавов | Р | 2 | 28 |

| Обметывание срезов | ||||

| Обметать срезы верха | ||||

| О1.1 | боковых частей полочек | С | 3 | 43 |

| О2.1 | спинки | С | 3 | 43 |

| О2.2 | боковых частей спинки | С | 3 | 43 |

| О2.3 | шлицы спинки | С | 3 | 30 |

| О7.1 | внутренние подбортов | С | 3 | 38 |

| Обметать срезы подкладки | ||||

| О9.1 | шлицы спинки | С | 3 | 30 |

| О9.2 | внутренние подбортов | С | 3 | 38 |

1. Полочка | ||||

| 1.1 | Стачать передние вытачки полочек | М | 3 | 40 |

| 1.2 | Притачать отрезные бочки к полочкам | М | 3 | 82 |

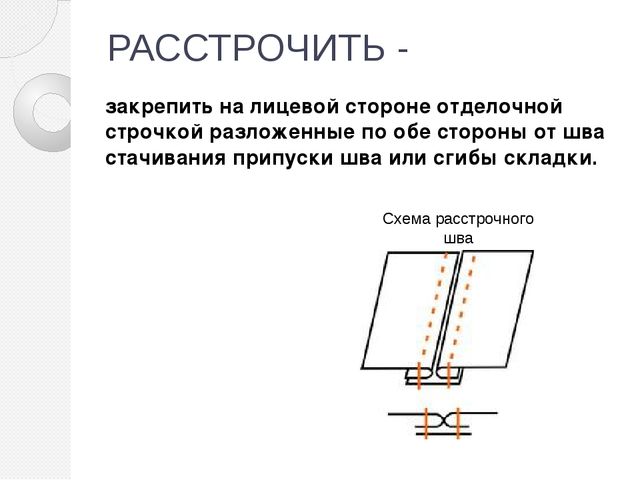

| 1.3 | Разутюжить передние вытачки и швы притачивания бочков к полочкам, одновременно подкладывая долевики под боковые карманы и вытачки | П | 3 | 76 |

| 2. Спинка | ||||

| 2.1 | Стачать средний срез спинки | М | 4 | 34 |

| 2.2 | Надсечь припуск шва спинки над шлицей | Р | 2 | 5 |

| 2.3 | Стачать углы шлицы | М | 4 | 13 |

| 2.4 | Вывернуть углы шлицы на лицевую сторону | Р | 2 | 11 |

2. 5 5 | Приутюжить средний шов и шлицу спинки | П | 3 | 35 |

Продолжение таблицы 5

| 1 | 2 | 3 | 4 | 5 |

| 2.6 | Скрепить шлицу с лицевой | М | 4 | 23 |

| 3. Рукав | ||||

| Двухшовный со шлицей | ||||

| 3.1 | Стачать задние срезы рукавов и верхние срезы шлиц | М | 3 | 65 |

| 3.2 | Надсечь шлицы в уступе, не доходя до шва стачивания локтевых срезов 1-2 мм | Р | 2 | 8 |

| 3.3 | Стачать углы шлиц на нижних и верхних частях рукавов | М | 3 | 48 |

3. 4 4 | Надсечь шлицы в уголках | Р | 2 | 8 |

| 3.5 | Вывернуть и выправить углы шлиц верхних и нижних частей рукавов | Р | 2 | 17 |

| 3.6 | Разутюжить задние швы рукавов, заутюжить шлицы и приутюжить низки рукавов | У | 3 | 48 |

| 3.7 | Настрочить подокатники к рукавам по окату | С | 5 | 66 |

| 3.8 | Стачать передние срезы рукавов и подкладки рукавов, оставляя пропуск в строчке размером 15-20 см посередине швов рукавов подкладки | М | 3 | 89 |

| 3.9 | Разутюжить передние швы рукавов | У | 3 | 44 |

| 3.10 | Притачать припуски на обработку локтевых швов подкладки рукавов к припускам на обработку локтевых швов рукавов из основной ткани | М | 2 | 35 |

3. 11 11 | Вывернуть рукава на лицевую сторону | Р | 2 | 13 |

| 3.12 | Подрезать неровности подкладки по верхнему краю рукавов | Р | 2 | 30 |

| 4. Воротник | ||||

| 4.1 | Обтачать верхний воротник нижним воротником | А | 4 | 60 |

| 4.2 | Вывернуть воротник на лицевую сторону, выправляя углы и приутюжить | П | 3 | 40 |

Плоскошлифовальный станок – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

• Определите плоскошлифовальный станок.

• Определение процедур.

• Опишите процедуры «Заправки колеса».

• Опишите кольцевой тест.

• Опишите замену шлифовального круга.

• Опишите процедуру выбора шлифовального круга.

• Перечислите основные абразивы с их общими областями наилучшего использования.

• Перечислите основные облигации с указанием типов приложений, в которых они используются чаще всего.

• Идентифицировать по номеру и названию типа, по немаркированным эскизам или по реальным колесам.

• Интерпретируйте маркировку формы и размера круга вместе с пятью основными символами спецификации круга в описании шлифовального круга.

• Учитывая несколько стандартных, распространенных шлифовальных работ, порекомендуйте подходящий абразив, приблизительный размер зерна, сорт и связку.

Плоскошлифовальный станок в основном используется в процессе чистовой обработки. Это очень точный инструмент, в котором используется стационарное абразивное вращающееся колесо для бритья или отделки металлической поверхности, которая удерживается на месте тисками. Это тиски, являющиеся частью стола или каретки, которые перемещаются вперед и назад под абразивным кругом. Плоскошлифовальный станок может резать сталь на куски размером не более 18 дюймов в длину, 6 дюймов в высоту и 8 дюймов в ширину. Стол шлифовального станка также магнитный, что помогает удерживать материал неподвижно. Эти магниты можно переключать с помощью рычага, расположенного на передней стороне кофемолки. Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение шлифовального станка может быть автоматическим, движением вперед и назад или ручным перемещением по мере необходимости.

Стол шлифовального станка также магнитный, что помогает удерживать материал неподвижно. Эти магниты можно переключать с помощью рычага, расположенного на передней стороне кофемолки. Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение шлифовального станка может быть автоматическим, движением вперед и назад или ручным перемещением по мере необходимости.

Меры предосторожности

Помимо обычных правил техники безопасности в механическом цехе, вот несколько советов по безопасному использованию этого станка:

• Всегда надевайте защитные очки, так как эта машина может разбрасывать стружку во всех направлениях.

• Всегда ждите, пока колесо достигнет максимальной скорости, прежде чем использовать его, так как может быть

• Если у вас длинные волосы, держите их сзади, чтобы они не попали в машину.

• Никогда не ударяйте колесо о материал, так как это может привести к поломке колеса, что может привести к потере целостности и разлету колеса.

• Всегда следите за тем, чтобы над шлифовальным кругом был установлен защитный кожух, так как он защищает пользователя от стружки, удаляемой с материала.

• Всегда следите за тем, чтобы материал был надежно закреплен.

• Всегда проверяйте чистоту магнитного стола, прежде чем класть на него материал, так как стружка может поцарапать материал или даже привести к тому, что материал будет скользить по шлифовальному кругу.

• Убедитесь, что кофемолка имеет кнопку пуска/остановки в пределах досягаемости оператора.

• Проверьте шлифовальный круг перед его установкой. Убедитесь, что он правильно обслуживается и находится в хорошем рабочем состоянии.

• Следуйте инструкциям производителя по установке шлифовальных кругов.

• Держите поверхность круга равномерно зачищенной.

• Убедитесь, что защитный кожух закрывает как минимум половину шлифовального круга.

• Спилите любые заусенцы на поверхности изделия, помещаемого на магнитный зажимной патрон.

• Очистите магнитный зажим тканью, а затем протрите ладонью.

• Поместите лист бумаги размером чуть больше заготовки в центр патрона.

• Разместите работу на бумаге и включите питание магнитного держателя.

• Убедитесь, что магнитный патрон включен, попробовав вынуть изделие из патрона.

• Перед запуском шлифовального станка убедитесь, что круг очищает работу.

• Запустите новый шлифовальный круг примерно на одну минуту, прежде чем включить его в работу.

• Подождите, пока колесо наберет максимальную скорость, прежде чем использовать его, так как в колесе могут быть незаметные неисправности.

• Перед запуском шлифовального станка встаньте сбоку от круга.

• Выключите охлаждающую жидкость перед остановкой колеса, чтобы избежать возникновения дисбаланса.

• Не допускайте попадания на рабочую поверхность обрезков, инструментов и материалов.

• Держите пол вокруг кофемолки чистым и свободным от масла и жира.

• Используйте подходящую вытяжную систему вентиляции, чтобы уменьшить вдыхание пыли, мусора и туманов охлаждающей жидкости. Выхлопные системы должны быть спроектированы и обслуживаться соответствующим образом.

• При выполнении работ по техническому обслуживанию соблюдайте процедуры блокировки.

Процедура использования

• Первый шаг при использовании плоскошлифовального станка — убедиться, что материал, который вы хотите придать форму, можно использовать в шлифовальном станке. Мягкие материалы, такие как алюминий или латунь, забивают абразивный круг и снижают эффективность его работы, после чего его необходимо очищать. Этот процесс описан в разделе «Техническое обслуживание». Максимальный размер материала, который может обрабатывать шлифовальный станок, составляет 18 дюймов в длину, 8 дюймов в ширину и 6 дюймов в высоту.

• Следующий шаг — убедиться, что материал закреплен. Это делается с помощью тисков, а затем с помощью магнитного зажима. После закрепления материала его необходимо вручную поместить под абразивный круг. Это делается путем вращения колес долготы и широты, расположенных на передней части кофемолки. Сам абразивный круг можно немного подвигать, чтобы получить идеальное положение материала.

После закрепления материала его необходимо вручную поместить под абразивный круг. Это делается путем вращения колес долготы и широты, расположенных на передней части кофемолки. Сам абразивный круг можно немного подвигать, чтобы получить идеальное положение материала.

• После этого машину можно запускать. Он должен достичь максимальной скорости, прежде чем пытаться использовать его из соображений безопасности. Если колесо работает правильно, его можно использовать вручную, когда необходимо выполнить очень точную работу.

Рис. 1. Плоскошлифовальный станок Chevalier

1. Поместите приспособление для алмазного круга на станину.

2. Держите алмазную правку на ¼ дюйма слева от центра круга.

3. Зафиксируйте комод на кровати, включив магнитный фиксатор.

4. Включите питание машины, повернув переключатель в положение «ВКЛ». Затем нажмите зеленую кнопку, чтобы запустить шпиндель.

5. Перемещайте шлифовальный круг вниз с помощью маховика вертикального стола, пока он едва не коснется правящего инструмента.

6. Выключите машину после контакта с комодом.

7. Снова включите машину. Пока круг вращается, опускайте шлифовальный круг вниз в направлении Z, пока не образуется небольшой шлейф пыли.

8. После создания небольшого шлейфа пыли сделайте один проход вперед и назад по оси Y. Остановите машину, когда правящий станок сделает проход вперед и назад.

9. При остановке машины убедитесь, что инструмент для правки находится примерно в ½ дюймах от колеса.

10. Проверьте колесо на предмет чистоты. Если нет, повторите шаги 8 и 9.

Рисунок 2. Правка колеса

Перед монтажом шлифовальные круги должны быть осмотрены и «испытаны кольцом», чтобы убедиться в отсутствии трещин или других дефектов. По колесам следует слегка постучать легким неметаллическим предметом. Стабильное и неповрежденное колесо даст чистый металлический тон или «звон».

Выполнение проверки кольца:

Убедитесь, что колесо сухое и на нем нет опилок или других материалов, которые могут заглушить звук кольца.

Для проведения теста вам понадобится твердый пластиковый или деревянный предмет, например ручка отвертки или другой инструмент. Используйте деревянный молоток для более тяжелых инструментов. Не используйте металлические предметы.

- Подвесьте круг на штифт или вал, который проходит через отверстие, чтобы его было легко вращать, но не задевайте круг на шлифовальном станке. Если колесо слишком велико для подвески, поставьте его на чистую твердую поверхность.

- Представьте себе вертикальный отвес по центру колеса.

- Постучите по колесу примерно под углом 45 градусов с каждой стороны от вертикальной линии, примерно в одном-двух дюймах от края колеса. (Большие колеса могут постукивать по краю, а не сбоку колеса.)

- Поверните колесо на 180 градусов так, чтобы нижняя часть колеса оказалась сверху.

- Снова коснитесь колеса примерно на 45 градусов с каждой стороны от вертикальной линии.

- Колесо проходит испытание, если оно издает чистый металлический звук при постукивании во всех четырех точках.

Если колесо звучит мертво в любой из четырех точек, оно треснуло. Не используйте его.

Если колесо звучит мертво в любой из четырех точек, оно треснуло. Не используйте его.

- Откройте корпус колеса. Если корпус колеса очень тугой, для этого может потребоваться пара гаечных ключей, гаечный ключ и резиновый молоток.

- Снимите верхнюю металлическую пластину, ослабив винты, которыми она крепится к корпусу колеса.

Рисунок 3. Снимите металлическую пластину и кожух колеса

3. За колесом, на шпинделе, есть отверстие. Вставьте гаечный ключ с правой стороны в заднюю часть шпинделя. Ключ для распорки должен входить в отверстие.

Рисунок 4. Закрепите ключ в отверстии Рисунок 5. Снимите шлифовальный круг

4. Вставьте ключ в два отверстия в передней части круга. При снятии колеса со шпинделя поворот вправо ослабит, а поворот влево затянет.

5. Ударьте резиновым молотком по рычажному ключу, чтобы ослабить колесо.

6. Чтобы установить новый шлифовальный круг, выполните процедуру в обратном порядке. Поворот рычажного ключа влево затянет его. При установке колеса убедитесь, что ключ находится с левой, а не с правой стороны. Поверните рычажный ключ рукой, а когда это невозможно, используйте резиновый молоток.

Поворот рычажного ключа влево затянет его. При установке колеса убедитесь, что ключ находится с левой, а не с правой стороны. Поверните рычажный ключ рукой, а когда это невозможно, используйте резиновый молоток.

7. Снимите ключ с задней части шпинделя.

8. Прикрутите пластину обратно к верхней части корпуса колеса.

9. Закройте корпус колеса и затяните ручку.

- Убедитесь, что используется подходящее колесо для ложи. Существуют различные шлифовальные круги для алюминия, нержавеющей стали и титана.

- Очистите станину перед размещением на ней заготовки. Это предотвратит помехи для магнитного патрона.

- Установите магнитные параллели вокруг заготовки, чтобы заготовка не сместилась во время шлифования.

- Включите магнитный зажим, чтобы закрепить детали на станине.

- Отрегулируйте положение станины и седла так, чтобы ложа располагалась по центру под колесом.

- Опустите круг на дюйм выше заготовки.

- Возьмите лист бумаги и поместите его между колесом и прикладом. Перемещайте бумагу вперед и назад, одновременно опуская колесо, пока бумага больше не сможет двигаться к нулю по оси Z. См. рис. 1.

- Обнулите ось Z заготовки, установив шкалу на маховике подачи вниз на 0 дюймов. См. рис. 2.

- Заблокируйте блок установки продольного хода стола таким образом, чтобы на каждом конце хода стола был перебег примерно на дюйм.

- Отрегулируйте положение стола так, чтобы колесо располагалось примерно на дюйм справа от заготовки.

- Опустите круг на нужную глубину шлифования. Максимальная подача вниз должна составлять 0,001 дюйма за проход.

- Перед включением основного питания убедитесь, что колесо не касается заготовки. Нажмите зеленую кнопку, чтобы включить шпиндель, и включите переключатель охлаждающей жидкости.

- Отшлифуйте заготовку, выполняя проходы слева направо по оси x.

- Как только первая полоса заготовки будет достаточно отшлифована, поверните маховик оси Y на пол-оборота по часовой стрелке.

- Отшлифуйте еще одну полосу заготовки слева направо по оси абсцисс.

- Повторяйте до тех пор, пока заготовка не будет полностью отшлифована, затем повторите все предыдущие шаги для другой стороны.

Рис. 6. Настройка оси Z Рис. 7. Настройка подачи вниз

Выберите шлифовальный круг:

Имейте в виду, что шлифовальный круг — это форма режущего инструмента, и, за исключением круга для общего шлифования, абразив, размер зерна, марка и структура, тип связки должны быть выбраны в соответствии с конкретной работой, в которой будет использоваться круг, точно так же, как фреза, дрель или метчик выбираются для конкретной работы.

При выборе шлифовального круга существует восемь факторов, влияющих на выбор технических характеристик шлифовального круга. Есть:

1. Инструкция по изготовлению шлифовального круга.

2. Измельчаемый материал и его твердость.

3. Количество материала, которое необходимо удалить, и требуемая отделка.

4. Имеют притирочный контакт.

5. Тяжесть операции шлифования.

6. Скорость вращения колеса.

7. Скорость подачи

8. Техника работы.

Предложения:

1. Сначала рассмотрите материал, который нужно отшлифовать, и его твердость. Они влияют на выбор абразива, размера зерна и сорта или твердости круга.

- Оксид алюминия лучше всего подходит для стали, а абразивы из карбида кремния лучше подходят для шлифования чугуна, цветных металлов и неметаллических материалов.

- Относительно мелкая зернистость лучше всего подходит для более тяжелых резов, может выгодно использоваться для мягких и пластичных материалов, которые легко проникают.

- Твердость шлифуемого материала также влияет на выбор сорта круга или твердости. Более твердый сплав можно использовать на мягких, легко проникающих материалах, чем на твердых материалах, которые естественным образом склонны к более быстрому затуплению круга.

Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна.

Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна.

2. Вторым фактором при выборе колеса является количество удаляемого материала и требуемая отделка. Они влияют на выбор размера зерна и связки следующим образом:

- Относительно крупная зернистость выбирается для быстрого удаления припуска без учета чистовой обработки как грубой шлифовки; там, где желательна высокая отделка, следует использовать мелкую шлифовку.

- обычно используются там, где товарная отделка удовлетворительна. Органические связки, резиноид, каучук и шеллак, обеспечивают высочайшее качество отделки.

Круги на керамической связке

3. Площадь шлифовального контакта между кругом и заготовкой влияет на выбор размера и степени абразива.

- Грубая шлифовка требуется, когда площадь контакта относительно велика, например, при плоском шлифовании чашечными кругами, цилиндрами или сегментами, чтобы обеспечить достаточный зазор между абразивными зернами.

По мере того, как площадь контакта становится меньше, а общее давление, имеющее тенденцию к разрушению поверхности круга, становится больше, следует использовать круги с более мелким зерном.

По мере того, как площадь контакта становится меньше, а общее давление, имеющее тенденцию к разрушению поверхности круга, становится больше, следует использовать круги с более мелким зерном. - Что касается сорта или твердости, то на большой площади контакта мягкий сплав обеспечит нормальное разрушение круга, гарантируя непрерывное свободное резание. С другой стороны, более твердый сорт необходим, чтобы выдерживать все более высокое единичное давление, поскольку площадь контакта становится меньше.

4. Тяжесть операции шлифования влияет на выбор абразива и марки.

- Жесткий абразив, такой как оксид алюминия 4А, следует использовать для грубой шлифовки стали в тяжелых условиях.

- Более мягкие абразивы, такие как оксид алюминия 32 и 38, лучше всего подходят для более легких операций точного шлифования сталей и полусталей, а абразивы с оксидом алюминия промежуточного звена 57 и 19 используются для точного и полуточного шлифования как мягких, так и твердых сталей.

- Тяжесть операции шлифования также влияет на выбор сплава. Твердые сорта обеспечивают прочные круги для грубого шлифования, такого как заедание, в то время как средние и более мягкие круги можно использовать для точных операций, которые менее требовательны к кругу.

5. Частота вращения шлифовального круга определяет тип связки.

- Круги на керамической связке не должны использоваться при скоростях более 6500 футов в минуту. За некоторыми исключениями, когда скорость превышает это значение, следует использовать колеса со связкой из каучука, резины или шеллака. Обратите внимание, что безопасная рабочая скорость, указанная на бирке, колесе или промокательной бумаге, никогда не должна превышаться.

6. Скорость подачи

- Чем выше скорость подачи, тем выше давление шлифования. Если скорость шлифования заготовки должна быть увеличена, скорость подачи будет увеличена, тогда износ круга будет быстрее. Поэтому требуется более твердый шлифовальный круг.

- Стандартная система маркировки кругов используется для определения пяти основных факторов при выборе шлифовального круга:

- Тип абразива

- Размер зерна

- Марка или твердость

- Структура

- Бонд

Первый символ: тип абразива Для определения зернистости можно использовать следующую шкалу:

Третий символ: степень твердости

- Степень твердости является мерой прочности сцепления шлифовального круга.

- Связующий материал скрепляет абразивные зерна в круге.

- Чем прочнее связь, тем тверже колесо.

- Степень твердости является мерой прочности сцепления шлифовального круга.

A до G мягче.

от H до P относятся к среднему классу.

от R до Z сложнее.

Четвертый символ: Структура

- Структура, расстояние между абразивными зернами в круге обозначено цифрами.

1 представляет собой плотную структуру.

8 имеет более среднюю структуру.

15 представляет собой открытую структуру.

Пятый символ: Облигация

- Облигация обозначается буквой в соответствии со следующим:

- V – Витрифицированный

- B – Резиноид

- Р – Резина

- Е – Шеллак

- М – Металл

Пример маркировки стандартного шлифовального круга:

1- A – 305 X 25 X 127 WA 46 K 8 V 7N 2000 м/мин

ОТ(ТИП КОЛЕС): 1(Прямой-гладкий)

ЛИЦО: А

РАЗМЕР: диам. (Г) X Ширина (Ш) X Отверстие (В)

ТИП АБРАЗИВА: WA (см. рис. 2)

ЗЕРНА: 46 (см. рис. 2)

МАРКА: K (см. рис. 2)

СТРУКТУРА: 8 (см. рис. 2)

ТИП КОСТИ: V (см. рис. 2)

КОД ПРОИЗВОДИТЕЛЯ: 7N

МАКС. Об/мин: 2000 м/мин.

Рисунок 9: Таблица выбора шлифовального круга

Рисунок 10: Таблица выбора шлифовального круга

1. Перечислите пять мер предосторожности.

Перечислите пять мер предосторожности.

2. Перечислите пять основных частей плоскошлифовальных машин.

3. Что такое правильная установка для алмазного круга?

4. При правке колеса, насколько далеко должен располагаться алмазный правитель слева от центра колеса?

5. Что такое кольцевой тест?

6. Как вы выполняете кольцевой тест?

7. При выборе шлифовального круга существует восемь факторов, влияющих на выбор технических характеристик шлифовального круга. Пожалуйста, перечислите пять из восьми факторов.

8. Для чего лучше всего подходят шлифовальные круги из оксида алюминия?

9. Для идентификации факторов при выборе шлифовального круга используется стандартная система маркировки кругов. Пожалуйста, все пять основных факторов?

10. Колесо с маркировкой WA 80-L9B. Пожалуйста, укажите следующее.

Эта глава была взята из следующих источников.

Шлифовка и полировка получено из Машиностроительных инструментов Массачусетского технологического института, CC:BY-NC-SA 4. 0.

0.

Прецизионное шлифование: все, что нужно знать при шлифовальной обработке

Сегодня производство стало более сложным, требующим жестких допусков для нескольких нестандартных деталей или прототипов. Поэтому производители должны использовать подходящие методы обработки для производства компонентов, отвечающих стандартным требованиям. Прецизионное шлифование остается одним из наиболее эффективных процессов механической обработки, применяемых в различных отраслях промышленности для производства качественных деталей. Следовательно, в этой статье рассматриваются различные типы, принципы работы и области применения прецизионного шлифования. Давайте приступим к делу.

Что такое прецизионное шлифование?

Прецизионное шлифование — это форма процесса шлифования, направленная на изготовление и чистовую обработку деталей с очень жесткими допусками. Как правило, шлифовальная обработка представляет собой подмножество резки как процесса обработки металла в производстве и изготовлении инструментов. В производстве шлифование используется для обработки различных материалов, в частности, для выполнения неглубоких надрезов для получения точных поверхностей, форм и размеров.

В производстве шлифование используется для обработки различных материалов, в частности, для выполнения неглубоких надрезов для получения точных поверхностей, форм и размеров.

Тем не менее, некоторые промышленные производственные процессы требуют точности и аккуратности, поэтому мало места для производственных ошибок, что применимо при стремлении производить определенные компоненты без компромиссов. Таким образом, прецизионное шлифование обеспечивает действенные решения проблемы жестких технических допусков и проблем с чистовой обработкой, с которыми сталкивается большинство производителей. Эта операция шлифования может удалять материалы для изготовления нестандартных деталей с жесткими допусками по размерам или качественной поверхностью.

В частности, высокоточное шлифование позволяет обрабатывать заготовки с абсолютной точностью, достигая очень жестких допусков от +/- 13 мкм до +/- 1,3 мкм по диаметру и от +/- 2,5 до 0,25 мкм по круглости. Точно так же этот метод может также обеспечить точность для типичной отделки с диапазоном допусков от 0,20 до 0,81 микрона.

Преимущества прецизионного шлифования

Прецизионное шлифование дает определенные преимущества в производстве. Проверьте их ниже:

Рентабельность и точность

В значительной степени высокоточное шлифование гарантирует точность, обеспечивая при этом рентабельность производства различных деталей. Большинство производителей металлов используют этот метод обработки для воспроизведения конкретных размеров сложных деталей с допустимым уровнем отклонения. Кроме того, операция шлифования помогает повысить производительность производства точных деталей, а также упрощает и упрощает контроль качества. В совокупности прецизионное шлифование представляет собой эффективный производственный процесс.

Надежная альтернатива механической обработке

Опытные механики используют процессы прецизионного шлифования, когда другие методы обработки или методы, такие как фрезерование и токарная обработка, не могут быть использованы. Обычно это происходит по следующим причинам:

- Тип материала;

- Требуемое качество обработки поверхности;

- Необходимость изготовления деталей малых диаметров и жестких допусков.

Типы прецизионного шлифования

Существуют различные типы процессов прецизионного шлифования, применяемые для достижения точной обработки поверхности и размеров различных компонентов. Характеристики этих операций шлифования определяют их соответствующее применение для конкретных проектов механической обработки. В результате производители должны выбирать правильную операцию шлифования в зависимости от размера, формы, характеристик отделки и желаемой производительности, необходимой для детали.

Вот некоторые из наиболее распространенных видов прецизионного шлифования.

1. Плоское шлифование

Плоское шлифование — это процесс механической обработки, который обеспечивает гладкую поверхность плоских поверхностей, придавая им более изысканный вид или добавляя особую функцию. Он включает в себя использование вращающегося колеса, покрытого грубыми абразивными частицами, для удаления крошечной стружки или лишнего материала с поверхности заготовки. Помимо круга, плоскошлифовальный станок включает в себя патрон и стол, который использует магниты для крепления материала.

Помимо круга, плоскошлифовальный станок включает в себя патрон и стол, который использует магниты для крепления материала.

Интеграция с ЧПУ обеспечивает автоматизированные функции, которые позволяют последовательно удалять материалы, обеспечивая, таким образом, производство в больших объемах. Тем не менее, большинство процессов прецизионного плоского шлифования часто применяются для того, чтобы два конца металлической детали были перпендикулярны внешнему диаметру. В других случаях он используется для достижения параллельности или прямоугольности кубических частей.

Когда токарные и фрезерные процессы с ЧПУ недостаточно точны для производственного проекта, производители используют прецизионное плоское шлифование в качестве отличной альтернативы. Это связано с тем, что операция шлифования может достигать производственных допусков на микронном уровне и чистовой обработки всего 0,2 микрона. Обратите внимание, что качество обработки поверхности, получаемой при плоскошлифовании, зависит от таких факторов, как скорость круга, скорость подачи, размер круга, абразивный материал и тип материала.

Кроме того, плоское шлифование хорошо подходит для материалов, которые легко удерживаются магнитной плитой, не забивая шлифовальный круг. К таким материалам относятся чугун и многие марки стали. Другие материалы, такие как алюминий, латунь и пластик, забивают колесо, не позволяя ему резаться. Таким образом, только опытные механики проводят операции по шлифованию поверхностей этих материалов.

2. Круглое шлифование

Эта операция шлифования, также известная как центровое шлифование, применяется к цилиндрическим поверхностям и уступам подходящих заготовок. Цилиндрический шлифовальный станок состоит из шлифовального круга, патрона, двух центров, которые удерживают заготовку на месте, и других элементов для привода заготовки. Кроме того, большинство цилиндрических шлифовальных машин оснащены вертлюгом для создания конических деталей. Абразивный или шлифовальный круг также может иметь различную форму. Машинисты используют стандартные круги в форме дисков для изготовления конических или прямых заготовок, в то время как формованные круги помогают создавать фасонные заготовки.

Вкратце, заготовка крепится к центру и вращается токарной собачкой или центральным приводом в операциях круглого шлифования. Заготовка и шлифовальный круг используют отдельные роторные двигатели с разными скоростями. Более того, колесо и заготовка перемещаются параллельно друг другу в продольном и радиальном направлениях.

Как правило, прецизионное круглое шлифование обеспечивает гладкую поверхность круглых предметов. Кроме того, стандартные допуски точности для круглого шлифования составляют 1,3 мкм для диаметра и 0,25 мкм для круглости. Существует два основных типа круглого шлифования:

Шлифование внутреннего или внутреннего диаметра

Как следует из названия, этот тип круглого шлифования удаляет лишний материал на внутреннем диаметре (ID) труб или других деталях, включая отверстия или отверстия. Производители используют внутреннее шлифование наряду с хонингованием для получения гладких поверхностей и деталей с жесткими допусками.

Процессы внутреннего шлифования и хонингования включают в себя удержание заготовки на месте и вращение для ограничения размера внутреннего диаметра детали, который становится меньше диаметра шлифовального круга.

Шлифование по внешнему или внешнему диаметру (OD)

Шлифование по внешнему диаметру (OD) использует один круг для придания формы внешней поверхности заготовки, удерживаемой центрами. В процессе наружного шлифования и шлифовальный круг, и заготовка постоянно вращаются в одном и том же направлении вокруг центральной оси. Хотя наружное шлифование применяется к деталям различной формы, таким как цилиндры, эллипсы и кулачки, обратите внимание, что заготовка должна иметь значительный диаметр центральной оси, обеспечивающий свободное вращение.

3. Бесцентровое шлифование

Эта операция шлифования включает в себя удаление крошечных материалов для получения определенной отделки внешнего диаметра или периферии небольших цилиндрических заготовок. В большинстве случаев производители используют бесцентровое шлифование для улучшения чистоты поверхности токарных деталей и достижения большей точности. В отличие от традиционного наружного шлифования, бесцентровое шлифование не удерживает заготовку между центрами или патронами. Вместо этого в бесцентровом шлифовальном станке используется опорное лезвие для поддержки заготовки по внешнему диаметру.

Вместо этого в бесцентровом шлифовальном станке используется опорное лезвие для поддержки заготовки по внешнему диаметру.

Кроме того, бесцентровое шлифование использует действие двух кругов: абразивного шлифовального круга и регулирующего круга. Несмотря на то, что оба круга вращаются в одном направлении, шлифовальный круг вращается с большей скоростью, чем регулирующий круг. Это позволяет бесцентровому шлифованию шлифовать очень маленькие детали.

В отличие от других процессов шлифования, заготовка проходит через бесцентрово-шлифовальный станок без приспособлений или двигателей. Вместо этого операция шлифования контролирует движение через так называемый «магический угол» между двумя колесами.

Применение прецизионного шлифования в производстве

В большинстве производственных отраслей прецизионное шлифование часто применяется в качестве окончательной обработки различных компонентов различных размеров, что обеспечивает точность и высокую производительность. К ним относятся автомобильные, авиационные подшипниковые, электрические, медицинские и т. д. Вот некоторые распространенные области применения прецизионного шлифования:

К ним относятся автомобильные, авиационные подшипниковые, электрические, медицинские и т. д. Вот некоторые распространенные области применения прецизионного шлифования:

- Микрообработка плоских и цилиндрических поверхностей

- Шлифовальная обработка наружных кругов, отверстий и систем отверстий

- Шлифование поверхностей подшипников

- Прецизионная обработка аэрокосмических крепежных изделий, труб, стержней, проволоки, инструментов с лезвиями и т. д. состоящий из абразивных частиц для удаления материала с заготовок. Кроме того, шлифовальный станок содержит электродвигатель, который передает мощность движения абразивному кругу через систему ремней и шкивов. Большинство двигателей шлифовальных машин вращаются с заданной скоростью от 150 до 15000 об/мин, которая зависит от типа шлифовального проекта.

Меры предосторожности при использовании шлифовального станка

Для безопасного использования шлифовального станка необходимо соблюдать несколько мер безопасности.

Перед эксплуатацией кофемолки всегда следует надевать средства индивидуальной защиты (СИЗ). Они защищают от искр и других летящих частиц при шлифовании. СИЗ включает в себя фартук, защитное стекло, перчатки, пылезащитную маску, средства защиты органов слуха, защитную обувь и т. д.

Перед эксплуатацией кофемолки всегда следует надевать средства индивидуальной защиты (СИЗ). Они защищают от искр и других летящих частиц при шлифовании. СИЗ включает в себя фартук, защитное стекло, перчатки, пылезащитную маску, средства защиты органов слуха, защитную обувь и т. д.Примечания по безопасному использованию шлифовальных машин:

- Убедитесь, что защитный кожух надежно закреплен.

- Используйте правый круг для каждой шлифовальной операции.

- Обеспечьте правильную сборку и затяжку фланцев и других деталей.

- Закрепите заготовку, чтобы предотвратить ее отклонение при шлифовании.

- Проверьте и отрегулируйте скорость помола до нужной интенсивности.

- Убедитесь, что рабочая зона чистая.

Основные компоненты шлифовального станка

Типичный шлифовальный станок состоит из нескольких компонентов. Взгляните на основные части ниже:

- Grinding Wheel

- Wheel Guard

- Abrasive Wheel Head

- Traversing Wheels

- Base

- Table

- Column

- Coolant Supply Nozzle

Get High Precision Grinding Services At WayKen

Precision grinding operations are распространены сегодня во многих отраслях промышленности.

Некоторые заводы-изготовители предлагают услуги точного шлифования на месте, в то время как другие передают их на аутсорсинг компаниям, специализирующимся на этих услугах механической обработки.

Некоторые заводы-изготовители предлагают услуги точного шлифования на месте, в то время как другие передают их на аутсорсинг компаниям, специализирующимся на этих услугах механической обработки.Компания WayKen располагает необходимыми технологиями и оборудованием для точной обработки на месте для выполнения ваших проектов. Мы гордимся нашими профессионалами с многолетним опытом и навыками, готовыми удовлетворить ваши требования к дизайну. Кроме того, мы обеспечиваем высококачественные, точные, долговечные и доступные по цене детали с прецизионной механической обработкой в любом объеме.

Не стесняйтесь обращаться к нам сегодня за службой поддержки один на один, и вы получите ответ в течение 12 часов.

Прецизионное шлифование остается одним из наиболее эффективных и действенных методов обработки для изготовления и отделки деталей с жесткими требованиями к допускам. Он обеспечивает такие преимущества, как экономичность и точность, простой контроль качества и повышенная производительность.

В результате прецизионное шлифование сегодня применяется во многих отраслях промышленности для получения высококачественной отделки поверхности.

В результате прецизионное шлифование сегодня применяется во многих отраслях промышленности для получения высококачественной отделки поверхности.Какова точность шлифовального станка?

Как правило, точность шлифовального станка зависит от производственного проекта. Это связано с тем, что некоторые операции грубого шлифования быстро удаляют большие объемы металлических заготовок. Тем не менее, в большинстве применений, таких как процесс чистовой обработки, точность шлифовального станка составляет порядка +/- 0,000025 мм. Эксперты часто применяют шлифовальные машины для удаления небольшого количества металла толщиной от 0,25 до 0,50 мм.

Какова скорость резания шлифовального станка?

Скорость резания шлифовального станка идеальна при настройке от 20 до 25 м/с. Для большинства операций плоского шлифования специалисты используют круги со скоростью от 30 до 35 м/с. Но имейте в виду, что шлифовальные станки могут успешно применяться со скоростью менее 1 м/с.

Если колесо звучит мертво в любой из четырех точек, оно треснуло. Не используйте его.

Если колесо звучит мертво в любой из четырех точек, оно треснуло. Не используйте его.

Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна.

Более мягкие сорта с большей готовностью освобождают тусклые зерна, чтобы представить в работе новые, острые зерна. По мере того, как площадь контакта становится меньше, а общее давление, имеющее тенденцию к разрушению поверхности круга, становится больше, следует использовать круги с более мелким зерном.

По мере того, как площадь контакта становится меньше, а общее давление, имеющее тенденцию к разрушению поверхности круга, становится больше, следует использовать круги с более мелким зерном.

Перед эксплуатацией кофемолки всегда следует надевать средства индивидуальной защиты (СИЗ). Они защищают от искр и других летящих частиц при шлифовании. СИЗ включает в себя фартук, защитное стекло, перчатки, пылезащитную маску, средства защиты органов слуха, защитную обувь и т. д.

Перед эксплуатацией кофемолки всегда следует надевать средства индивидуальной защиты (СИЗ). Они защищают от искр и других летящих частиц при шлифовании. СИЗ включает в себя фартук, защитное стекло, перчатки, пылезащитную маску, средства защиты органов слуха, защитную обувь и т. д. Некоторые заводы-изготовители предлагают услуги точного шлифования на месте, в то время как другие передают их на аутсорсинг компаниям, специализирующимся на этих услугах механической обработки.

Некоторые заводы-изготовители предлагают услуги точного шлифования на месте, в то время как другие передают их на аутсорсинг компаниям, специализирующимся на этих услугах механической обработки. В результате прецизионное шлифование сегодня применяется во многих отраслях промышленности для получения высококачественной отделки поверхности.

В результате прецизионное шлифование сегодня применяется во многих отраслях промышленности для получения высококачественной отделки поверхности.