Содержание

Почему швейная машина пропускает стежки?

Качество готового изделия определяется по состоянию строчек, которые должны быть идеально ровными и красивыми. Всем кто занимается шитьем известно о самой распространенной проблеме – пропуск стежков, при котором шов расходится и выглядит непрезентабельно. Если это случайный пропуск 1–2 стежка, то здесь нет ничего страшного. Но при постоянном пропуске – пора искать причину неисправности. Эта проблема рано или поздно появляется практически во всех швейных машинах, даже таких знаменитых брендах, как JANOME(Джаноме), BROTHER(Бразер), SINGER(Зингер). Бояться этого не стоит – все исправимо собственными силами либо всегда можно обратиться за помощью в ремонтную мастерскую АРС-Мастер.

Основная причина, по которой швейная машина пропускает стежки?

Стежок – это результат взаимодействия всех узлов швейной машины, начиная от натяжения нити и заканчивая образованием петли в толще материала. Основной причиной чаще всего становится неправильная настройка работы челночного устройства и иглы, а именно величина зазора между кончиком иглы в нижнем положении и носик челнока. Она зависит от толщины ткани и колеблется в промежутке от 0,15 до 0,5 мм. Идеальный усредненный показатель – 0,3 мм.

Она зависит от толщины ткани и колеблется в промежутке от 0,15 до 0,5 мм. Идеальный усредненный показатель – 0,3 мм.

На формирование петли и ее захват носиком челнока могут повлиять и другие параметры:

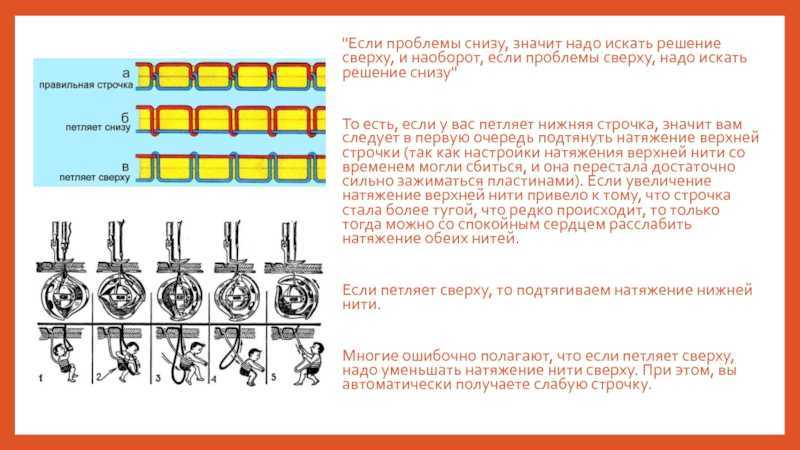

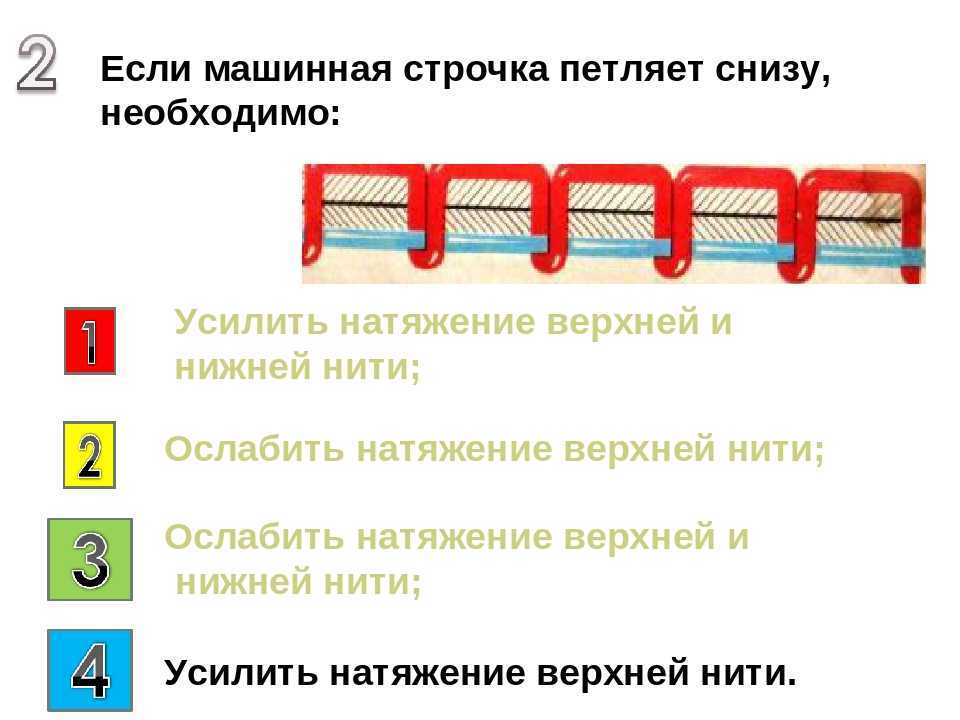

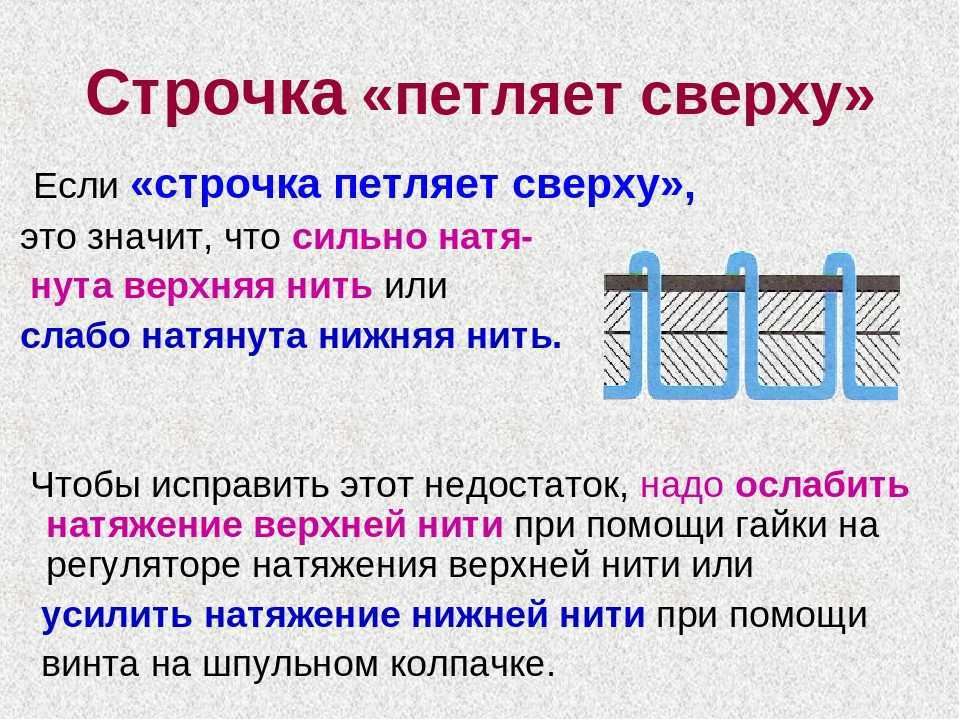

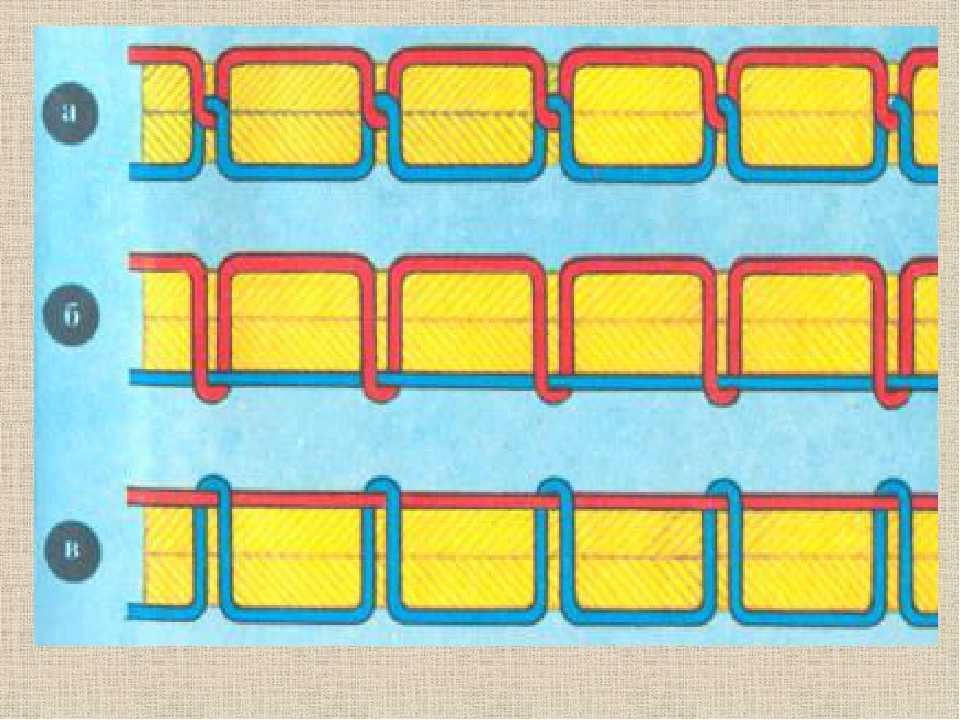

- Отсутствие наладки натяжение верхней и нижней нити.

- Качество тканей и иглы.

- Тип и состояние иглы.

Что делать, когда швейная машина пропускает стежки?

Представленный ниже небольшой алгоритм действий поможет вам справиться с неприятной ситуацией, после каждого шага – проверяйте состояние строчки на отдельном лоскуте ткани.

- Если машина пропускает стежки с самого начала работы, то убедитесь в правильности заправки верхней и нижней нитей. Для верности – выполните последовательность заправки заново.

- Попробуйте немного ослабить натяжение верхней нити.

- Замените иглу, так как старая, в результате эксплуатации, могла выйти из строя (затупиться, погнуться, покрыться грязью или заусеницами).

Убедитесь, что игла подходит к модели машины и типу ткани.

Убедитесь, что игла подходит к модели машины и типу ткани. - Проверьте установку иглы. Она должна быть вставлена до упора, длинным желобком в сторону игольного нитенаправителя.

- Проверьте, как установлена лапка. Возможно надо будет усилить или ослабить нажим.

- Смените швейные нити. Иногда сильно закрученная нить на большой скорости работы швейной машинки скручивается в сторону и мешает формированию стежка.

- Попробуйте проложить строчку на другом, хлопчатобумажном лоскуте ткани. Если пропусков не стало, пропитайте прежнюю ткань слабым раствором желатина или крахмала. Можно попробовать подложить под материал тонкий лист бумаги, который после шитья легко обрывается.

- Если машина пропускает стежки при переходе с тонкого участка на толстый и наоборот, то используйте при пошиве специальную лапку для прохождения утолщений.

- Если вышеперечисленные действия не привели к положительному результату, то обратитесь в ремонтную мастерскую АРС-Мастер.

Роль иглы в работе швейной машины

Одной из причин пропусков стежков является игла. Для того чтобы устранить неисправность необходимо вынуть иглу и внимательно ее рассмотреть. Иглу придется заменить, если она повреждена. Например, в процессе работы игла может затупиться, искривиться, покрыться зазубринами, а в желобок – попасть грязь. Не пытайтесь исправить повреждения с помощью подручных средств, так как эти действия впоследствии приведут к более значительным поломкам и неисправностям швейной машины.

Если осмотр показал, что игла в хорошем состоянии, то можно попробовать вставить ее заново, надежно закрепив и отрегулировав высоту.

Причиной появления пропусков может быть несоответствие иглы для модели швейной машины. Существуют три типа игл: универсальные, бытовые и промышленные. Никогда не используйте промышленные иглы с круглой колбой в бытовых машинах! В противном случае увеличится зазор между кончиком иглы и носиком челнока в момент захвата петли, тем самым образуя пропуск стежка. При покупке новых игл обращайте внимание на маркировку.

При покупке новых игл обращайте внимание на маркировку.

Как правильно подобрать иглу к разным типам ткани?

Еще одной причиной пропуска стежков может стать несоответствие типа иглы и вида ткани. Различают следующие типы игл:

- Универсальные. Подходят для пошива хлопка льна, шифона, органзы, батиста, поплина. Чем толще и грубее ткань, тем толще иглу необходимо ставить.

- Джерси. С округлым острием, легко раздвигающие нити трикотажных и вязаных тканей.

- Джинс. Имеют острую заточку. Рекомендуются для пошива плотных тканей: джинс, парусина, саржа.

- Кожа. Со срезом под углом в 45 градусов. Подходят для натуральной и искусственной кожи, а также замша и нубука.

- Шелк. Со специальной тончайшей заточкой для натурального и искусственного шелка.

- Стрейч. Имеют специальную кромку, которая уберегает от пропусков стежков при пошиве эластичных тканей (лайкра, латекс, симплекс и т. д.).

- Вышивальные.

Имеют слегка закругленное острие и небольшое ушко. Предназначены для вышивания на тонких тканях.

Имеют слегка закругленное острие и небольшое ушко. Предназначены для вышивания на тонких тканях.

Какие еще могут быть причины пропуска стежков?

Кроме распространенных причин пропусков стежков может быть:

- Заводской брак. Выявляется практически с первых дней эксплуатации. Единственным решением станет замена швейной машинки по гарантии.

- Несоответствие нитей и иглы. Например, толстые нитки и тонкая игла.

- Сильно перекрученная нить.

- Сильное загрязнение и отсутствие смазки.

- Повреждение челночного узла.

- Большое отверстие в игольной пластине.

Один из способов быстро и качественно устранить неполадку – этот обращение в ремонтную мастерскую АРС-Мастер. Вы можете вызвать мастера на дом либо обратиться с проблемой непосредственно в центр. Наши мастера обладают огромным опытом по ремонту и обслуживанию швейных машин разных производителей.

Мы знаем о вашей машине больше, чем вы!

Почему швейная машинка пропускает стежки при шитье: причины, что делать

Швейная машинка, как любой механизм, имеет свойство ломаться. Однако существует ряд типичных случаев, когда прибор дает сбой в работе. Поэтому если оборудование начало пропускать стежки при шитье, есть несколько причин, почему это могло произойти.

Однако существует ряд типичных случаев, когда прибор дает сбой в работе. Поэтому если оборудование начало пропускать стежки при шитье, есть несколько причин, почему это могло произойти.

Содержание

- Процесс формирования стежка

- Определение источника проблемы

- Неправильная настройка оборудования

- Испорченная игла

- Несоответствие нити

- Не соблюдены условия работы со сложными тканями

- Механические повреждения игольной пластины

- Некорректное натяжение нити

- Неподходящая игла

- Способы устранения

- Методы профилактики

Процесс формирования стежка

Швейная строчка образуется вследствие взаимодействия иглы и специального челночного устройства. Носовая часть челнока близко придвигается к игле и поднимает с нее петлю. Далее деталь на себя наматывает верхнюю нить. Так получается челночный стежок.

В случае, когда все механизмы работают корректно, а швейное оборудование настроено правильно, в процессе пропуск стежков не наблюдается. Но если не соблюдены правила эксплуатации техники или детали изношены, время от времени могут возникать сбои.

Но если не соблюдены правила эксплуатации техники или детали изношены, время от времени могут возникать сбои.

Что приводит к появлению пропусков в стежках, и как устранить эту проблему, рассмотрим далее.

Определение источника проблемы

Для выяснения причины некорректной работы швейной машинки, стоит выяснить знать наиболее распространенные ситуации, которые к этому могут привести. Начинать лучше с наиболее простых.

Неправильная настройка оборудования

Эту причину рассматривают в первую очередь, так как если дело в неграмотной настройке, устранить проблему легче всего. С принципом образования стежков мы знакомы. Из этого следует, когда носовая часть челнока и игла взаимодействуют как надо, пропуск стежков наблюдаться не будет. Первое, что нужно сделать – проверить, правильно ли отрегулированы эти детали.

Так, зазор между иглой и челноком не должен быть более 3 мм. Если этот параметр не соблюден, челнок будет проходить вдалеке от иглы, и не сможет захватывать нить. Сделать это проще с помощью лупы самостоятельно.

Сделать это проще с помощью лупы самостоятельно.

Наряду с этим, чрезмерно маленькое расстояние может привести к облому иглы или износу лезвия.

Испорченная игла

По причине неправильной эксплуатации или износа, может затупиться или поменять геометрию игла. В результате – неровная строчка. Решить проблему можно путем приобретения новой иглы.

Во избежание пропусков стежков при шитье, нужно:

- Оценить, в каком состоянии находится игла. Обращают внимание на остроту кончика, не отклонена ли она в сторону, нет ли на ней внешних повреждений.

- Удостовериться, что после смены иглы, она вошла до упора и винт фиксации хорошо затянут.

- Оценить, как ведет себя нить, следуя через механизм. Не должно наблюдаться заминок или чрезмерного натяжения.

Мнение эксперта

Ирина Васильева

Конструирует одежду, преподаёт в собственной школе и консультирует начинающих швей

Чтобы обеспечить бесперебойное качество шитья, рекомендуется регулярно менять иглы. Если возникает не привычный звук, в момент входа острия в материю, иглу нужно заменить.

Если возникает не привычный звук, в момент входа острия в материю, иглу нужно заменить.

Несоответствие нити

Еще одной распространенной причиной некорректной работы швейной машинки считается несоответствие нитки и иглы. Если взять очень толстую нить, маленькая игла не сможет справиться со своей функцией и будет делать не ровные и неправильные стежки.

Поэтому нужно пользоваться эластичной ниткой с равномерной толщиной и достаточной прочностью. Также выбор должен пасть на вариант, без сильного кручения. И самое главное – нить должна отвечать номеру иглы.

Не соблюдены условия работы со сложными тканями

Причина, по которой швейная машина пропускает стежки, может скрываться не в оборудовании, а в той материи, которая обрабатывается. Например, если идет работа с трикотажной тканью и выбрана обычная игла, могут возникать лишние петли в момент пробития ткани. В итоге, петли-напуска не получится.

Необходимо каждый раз брать иглу, которая подходит для того типа ткани, с которой приходится работать. Выбор зависит от вида материи, ее толщины или эластичности. Например, при обработке плотной ткани, кожи, а также деликатных материалов нельзя выбирать универсальную иглу.

Выбор зависит от вида материи, ее толщины или эластичности. Например, при обработке плотной ткани, кожи, а также деликатных материалов нельзя выбирать универсальную иглу.

Дело в том, что разные нити и иглы специально разрабатываются для того, чтобы процесс шитья был легче.

Мнение эксперта

Ирина Васильева

Конструирует одежду, преподаёт в собственной школе и консультирует начинающих швей

Если отсутствует возможность смены иглы в ходе работы с трикотажем, чтобы не допустить пропуска стежков, под ткань можно попробовать подложить тонкую бумагу.

Механические повреждения игольной пластины

Если игольная пластина в ходе активного использования сильно изношена, в процессе шитья ткань может «продавливаться». Нить не сможет свободно проходить через нее и в какой-то момент станут образовываться петли не там, где надо, что приведет к возникновению пропусков в строчке.

Нить не сможет свободно проходить через нее и в какой-то момент станут образовываться петли не там, где надо, что приведет к возникновению пропусков в строчке.

Такая проблема однозначно требует замены игольной пластины. В противном случае все может закончиться более серьезной поломкой.

Некорректное натяжение нити

Если в начале работы неправильно отрегулировать натяжение нити, строчка будет неровной. Устраняется проблема путем отладки. Делать это необходимо в соответствии с правилами, указанными в инструкции к конкретной модели швейной машины.

Неподходящая игла

В некоторых ситуациях на оборудование устанавливают неподходящую иглу. Часто это случается по ошибке. Не разобравшись, просто ставят иглу, которая не подходит к данной модели машинки. Так, в процессе работы она не будет взаимодействовать с челноком, а только станет протыкать материал.

Так, в процессе работы она не будет взаимодействовать с челноком, а только станет протыкать материал.

Мнение эксперта

Ирина Васильева

Конструирует одежду, преподаёт в собственной школе и консультирует начинающих швей

Швейная машина может пропускать стежки вследствие незначительной ошибки, но иногда это говорит о более серьезных неисправностях. Поэтому перед работой нужно всегда проверять технику и следить за ее состоянием.

Способы устранения

Что бы ни стало причиной некорректной работы, кривую строчку необходимо распустить и перешить. Даже если ткань прочно держится, неровный шов оставляют в редких случаях, например, когда он является дополнительным. В любом случае, придется прибегнуть к обшиванию «набело».

Если швейная машинка настроена правильно и оборудование исправно, начинают с осмотра иглы. Ее достают и внимательно обследуют. Если ушко сломано, на острие или основании имеются зазубрины, ее меняют.

Когда игла незначительно искривлена, ее можно выпрямить и продолжать работать дальне. Однако если речь идет о значительном изгибе или потертостях, ее нужно менять. В противном случае при работе будет испорчен не только шов, но и ткань.

Однако если речь идет о значительном изгибе или потертостях, ее нужно менять. В противном случае при работе будет испорчен не только шов, но и ткань.

Говоря о нитях для шитья, рекомендуется выбирать не хлопчатобумажные, а синтетические. Они являются более гладкими. Нити из хлопка подходят для ручного шитья, но и то не под все виды тканей. Нужно обязательно удостовериться, что искусственная нить стоит в обеих катушках.

Мнение эксперта

Ирина Васильева

Конструирует одежду, преподаёт в собственной школе и консультирует начинающих швей

Обязательно проверьте, какой тип шва выбран, правильная ли лапка используется и верно ли выбран зазор.

Если вышеуказанные причины не имеют места, но швейная машинка все равно пропускает стежки, придется прибегнуть к более серьезным манипуляциям. Так, потребуется разобрать челночный сшиватель. Деталь необходимо осмотреть и проверить целостность. Как вариант, дал сбой привод.

Отсутствие нужной скорости может происходить из-за износа деталей. Также механика некорректно работает из-за применения некачественной смазки. Состав со временем становится тягучим и липким. Решить этот вопрос самостоятельно без должных знаний и умений сложно. Лучше обратиться за помощью в мастерскую.

Также механика некорректно работает из-за применения некачественной смазки. Состав со временем становится тягучим и липким. Решить этот вопрос самостоятельно без должных знаний и умений сложно. Лучше обратиться за помощью в мастерскую.

Электронные модели машиной могут пропускать стежки по причине сбоя в программе. Часто это происходит из-за частичной или полной неисправности управляющей платы. В такой ситуации придется обращаться к специалисту, чтобы провести полную диагностику оборудования.

Методы профилактики

Помимо своевременной и регулярной смены игл, ниток и проверки корректности механической настройки швейной машины, существуют и другие профилактические меры.

Необходимо систематически очищать и смазывать детали оборудования, которые при работе соприкасаются друг с другом. Для этой цели чаще берут промышленное машинное масло.

Аврора

Micron

Золушка

Таким же составом смазывают дверные замки, петли и прочие механизмы их пластика и металла. Если в комплекте к технике такого масла нет, можно приобрети солидол, моторное масло, графитовую смазку или литол. Также подойдет состав, которым пользуются владельцы велосипедов для смазывания звездочек и цепей.

Если в комплекте к технике такого масла нет, можно приобрети солидол, моторное масло, графитовую смазку или литол. Также подойдет состав, которым пользуются владельцы велосипедов для смазывания звездочек и цепей.

Проводя обработку деталей, важно не переусердствовать. При избытке масла, после запуска оборудование разнесет состав по всем внутренностям в области смазки.Не рекомендуется применять пищевые масла или жиры. Эти составы быстро испаряются, и оборудование придется разбирать из-за необходимости смазывать детали, чаше.

Перед тем, как обрабатывать маслом детали, их обязательно очищают от налета, который возникает из-за отработанной смеси, пыли и металлического порошка с шестеренок.

Мнение эксперта

Ирина Васильева

Конструирует одежду, преподаёт в собственной школе и консультирует начинающих швей

Не рекомендуется эксплуатировать швейное оборудование без остановки много часов на максимальных оборотах, если работа заключается в сшивании плотных материй в несколько слоев. Помимо двигателя перегреваться могут и прочие детали, что также приводит к высыханию смазки и износу оборудования.

Помимо двигателя перегреваться могут и прочие детали, что также приводит к высыханию смазки и износу оборудования.

Если в швейной машинке предусмотрен механизм с ременной передачей, время от времени проверяют корректность работы резиновых приводных ремней. Если они растянуты, потрескались или «сели», их обязательно безотлагательно меняют.

Если хозяйка планирует заниматься шитьем на коммерческой основе, когда заказы нужно выполнять изо дня в день, стоит задуматься о приобретении хотя бы полупрофессиональной техники. Дело в том, что подобное оборудование рассчитано на посменную, каждодневную работу.

Даже когда в эксплуатации находится швейная машинка советских времен, не стоит надеяться на прочность стали и двигателя. Такая техника также не выдержит ежедневных сильных нагрузок. Этот вариант подходит для работы «время от времени».

Выявление пробелов в производительности производства с помощью OEE

Общая эффективность оборудования (OEE) продолжает набирать популярность, поскольку производители стремятся количественно оценить производительность завода, производственной линии и машины и найти способы улучшения каждой области.

Метрика играет центральную роль в бережливом производстве, предоставляя ценные данные, которые производители используют для производства продукции высочайшего качества с наименьшими затратами в сложных условиях коротких сроков выполнения заказов. OEE и сопоставимые производственные показатели также стимулируют разработку программного обеспечения для расширенной аналитики и бизнес-аналитики, которое включает в себя следующее поколение приложений для производственной аналитики.

В то же время важно отойти от всей напряженности, ажиотажа и срочности, связанных с OEE, и установленных ожиданий относительно того, что эта метрика может и не может сделать. Во многих случаях OEE замедляет производство и заставляет компании быть менее ориентированными на клиента и экономить. Какой бы полезной ни была OEE в качестве метрики, она может маскировать более крупные и потенциально более сложные производственные проблемы, если не используется в правильном контексте. В частности, слишком большая зависимость от OEE может скрыть недостатки производственных показателей на уровне машины, производственной линии, завода или фабрики.

Определение OEE

OEE — это сводная метрика, которая умножает доступность машин на производительность и качество, чтобы дать четкое представление о том, насколько эффективно используются машины в цехах. OEE очень эффективен для стабилизации уровня производства и качества, закладывая основу для повышения надежности производственных линий и установок с течением времени.

Выявление пробелов в производительности

Почти 70 % производителей, с которыми я говорил в течение прошлого года, внедрили OEE и используют его сегодня для измерения, анализа и представления данных от цеха до верхнего этажа. Внедрение обычно начинается на уровне машин, а затем переходит на производственные линии. Только 15% этих компаний масштабируют использование этой метрики в производственных центрах или на заводах менее чем за год.

Производители из группы 15% говорят, что OEE становится более ценным способом измерения прироста производительности на заводе с течением времени. Они отмечают, что, хотя OEE может выявить заметные различия между производственными площадками, результаты должны учитывать уникальную роль каждого производственного центра в более широких производственных операциях. Один вице-президент по производству заметил, что OEE лучше всего использовать для сравнения производительности отдельных производственных центров с учетом различных ограничений, требований клиентов, выполнения и цепочки поставок.

Они отмечают, что, хотя OEE может выявить заметные различия между производственными площадками, результаты должны учитывать уникальную роль каждого производственного центра в более широких производственных операциях. Один вице-президент по производству заметил, что OEE лучше всего использовать для сравнения производительности отдельных производственных центров с учетом различных ограничений, требований клиентов, выполнения и цепочки поставок.

Для большинства производителей, которые сравнивают относительные уровни OEE по машинам на одном производственном участке, поразительно, насколько велики различия между измерениями OEE. Когда уровни OEE проверяются на производственной линии, они часто показывают большие различия, поскольку уровни доступности, эффективности и качества производственной машины сильно различаются. Есть преимущество в отслеживании того, как OEE колеблется в зависимости от объема и скорости работы, благодаря внедрению мониторинга в реальном времени. С этой целью существует растущий потенциал технологии промышленного Интернета вещей для предоставления надежных и актуальных данных OEE, что позволяет получить дополнительное представление о колебаниях производительности на основе эффективности и экономичности оборудования.

Несмотря на постоянное совершенствование технологий измерения и мониторинга, вопрос о том, насколько можно доверять OEE как метрике, которая масштабируется от машины до производственной линии и всего производственного предприятия, остается открытым. Вот почему важно рассматривать OEE как одну из многих метрик и ключевых показателей эффективности (KPI), которые необходимо использовать для достижения отличных производственных показателей. Поскольку симптомы и признаки пробелов в эффективности производства скрыты за агрегированными данными, используемыми для расчета OEE, использование только OEE не является ответом на повышение эффективности бережливого производства на любом заводе, любой производственной линии или машине.

Уроки, извлеченные из эффективного использования OEE

Ниже приведены уроки, полученные от производителей, которые обнаружили и устранили пробелы в производительности в производственных операциях с использованием OEE.

Остерегайтесь ажиотажа вокруг OEE как метрики измерения для нескольких заводов и используйте его только в качестве базового уровня для производительности каждого завода, когда линейки продуктов, поставщики и ассортимент продукции различаются. Чтобы OEE обеспечивала максимальную отдачу с точки зрения нескольких заводов, каждое предприятие должно производить одни и те же продукты, использовать сопоставимых поставщиков, полагаться на аналогичные ограничения по расписанию и иметь сопоставимые системы управления качеством и соответствия требованиям. Когда какой-либо из этих факторов различается, будут различия в достигнутых уровнях OEE, что делает бессмысленным сравнение между растениями. Когда каждый завод производит совершенно другой продукт, лучше всего использовать OEE для измерения производительности завода по сравнению с предыдущим эталоном для будущих целей.

Чтобы OEE обеспечивала максимальную отдачу с точки зрения нескольких заводов, каждое предприятие должно производить одни и те же продукты, использовать сопоставимых поставщиков, полагаться на аналогичные ограничения по расписанию и иметь сопоставимые системы управления качеством и соответствия требованиям. Когда какой-либо из этих факторов различается, будут различия в достигнутых уровнях OEE, что делает бессмысленным сравнение между растениями. Когда каждый завод производит совершенно другой продукт, лучше всего использовать OEE для измерения производительности завода по сравнению с предыдущим эталоном для будущих целей.

Стремитесь создать надежный, масштабируемый набор данных о производительности производства, не раздутый и не политизированный. OEE начали включать в компенсационные и премиальные планы производственных групп, групп качества и производства. С ежегодными проверками, ежеквартальными и годовыми компенсациями и премиями, зависящими от уровня OEE, производители практически требуют искажения данных. Несмотря на то, что достижение высоких показателей OEE важно, еще важнее иметь надежный и заслуживающий доверия процесс достижения OEE, распространяющийся на всю компанию. Рассмотрите возможность отказа от привязки OEE к повышению заработной платы и бонусов и переопределения того, как он измеряется, чтобы гарантировать точность и достоверность получаемых данных.

Несмотря на то, что достижение высоких показателей OEE важно, еще важнее иметь надежный и заслуживающий доверия процесс достижения OEE, распространяющийся на всю компанию. Рассмотрите возможность отказа от привязки OEE к повышению заработной платы и бонусов и переопределения того, как он измеряется, чтобы гарантировать точность и достоверность получаемых данных.

Не доверяйте просто суммированному числу. Приучите себя к детальным расчетам OEE и просмотрите сочетание показателей доступности, эффективности и качества, поскольку пробелы в этих трех областях скрыты в агрегированных измерениях OEE. Сравнение машин с двумя идентичными OEE не гарантирует точности. У одного может быть 70%x90%x80%, а у второго может быть 90%x70%x80%. Оба имеют одинаковую OEE, но один из них имеет ограниченную доступность (70%), а второй не так эффективен (70%) по сравнению со второй машиной. Та же логика справедлива и для сравнения производственных линий и целых заводов.

Учитывайте время настройки оборудования , чтобы получить истинные уровни OEE, которые обеспечивает машина. Сокращение общего времени настройки оборудования оказывает очень положительное прямое влияние на доступность, особенно в сценариях производства на основе потока создания ценности. Еще одна причина, по которой следует учитывать время настройки оборудования, заключается в том, что это помогает производителям разрушить организационные разрозненности, которые мешают добиться успеха в работе производственных цехов. Учет времени настройки оборудования обеспечивает более стабильную OEE, устраняя любую возможность смещения и отклонения измерений, что приводит к более оптимизированным производственным рабочим процессам.

Сокращение общего времени настройки оборудования оказывает очень положительное прямое влияние на доступность, особенно в сценариях производства на основе потока создания ценности. Еще одна причина, по которой следует учитывать время настройки оборудования, заключается в том, что это помогает производителям разрушить организационные разрозненности, которые мешают добиться успеха в работе производственных цехов. Учет времени настройки оборудования обеспечивает более стабильную OEE, устраняя любую возможность смещения и отклонения измерений, что приводит к более оптимизированным производственным рабочим процессам.

Заключение

OEE следует рассматривать как один из инструментов в наборе многих показателей эффективности производства и KPI. Большая часть шумихи вокруг OEE порождает нереалистичные ожидания, включая широко разрекламированную возможность сравнивать заводы или производственные центры. Его можно использовать для этой задачи, но необходимо учитывать специфику каждого растения.

OEE наиболее эффективен, когда используется в качестве стратегического или всеобъемлющего показателя в сочетании с детализацией каждого из его компонентов доступности, эффективности и качества. Стремясь оптимизировать каждую из этих областей, производственные операции должны сбалансировать производственные графики с ограничениями по времени, стоимости и доступности оборудования. Самый верный способ повысить OEE — найти новые способы постоянного улучшения качества продукции, завоевав в процессе отличную репутацию у клиентов.

Луи Коламбус (Louis Columbus) является директором IQMS, поставщика ERP-систем. Он также является автором статей и аналитиком Forbes.

Как выполнить анализ пробелов в производстве

Приборные панели и дисплеи, визуализация данных, непрерывное производство, устранение неполадок и анализ

12 июня 2022 г.

Минимизируйте производственные пробелы, такие как эксплуатационные расходы или отходы, путем проведения анализа пробелов с данными о процессе. В этой статье мы рассмотрим этапы базового анализа пробелов в производстве и приведем пример.

В этой статье мы рассмотрим этапы базового анализа пробелов в производстве и приведем пример.

Что такое гэп-анализ для производства?

Анализ пробелов — это процесс сравнения текущих условий эксплуатации с целевыми и определение того, как преодолеть разницу. Это неотъемлемая часть непрерывного совершенствования и бережливого производства.

Анализ пробелов в производстве может выполняться по различным показателям, таким как:

- эксплуатационные расходы

- качество

- производительность

- отходы

- и т. д.

Когда дело доходит до преодоления разрыва, идеальным случаем является достижение цели с помощью одного и постоянного изменения. Это не всегда так, бывают случаи, когда разрыв будет плавным и выиграет от постоянного мониторинга и небольших корректировок. В этих случаях операторы могут использовать панель отслеживания пробелов в режиме реального времени, чтобы предупредить их о том, что вызывает пробел, и вернуть процесс в нужное русло в данный момент, а не осознавать проблему через несколько дней, недель или месяцев.

Программное обеспечение для производственной аналитики, такое как PARCview от dataPARC, предлагает инструменты, помогающие производственным компаниям выполнять отслеживание пробелов в реальном времени после анализа пробелов.

Кто проводит анализ пробелов в производстве?

Гэп-анализ может быть выполнен любым, кто пытается оптимизировать процесс. Как упоминалось выше, существует множество показателей, которые можно измерить.

Инженер-технолог может захотеть снизить эксплуатационные расходы, сосредоточив внимание на потреблении энергии, кто-то из финансового отдела может заметить увеличение стоимости химикатов каждый месяц, а руководитель может захотеть сократить время, необходимое для выполнения задачи, на которой нужно сосредоточиться. другие предметы.

другие предметы.

Почти каждый отдел может так или иначе использовать отслеживание пропусков.

Как выполнить анализ пробелов в производстве

Как и многие другие стратегии улучшения, мы можем использовать метод DMAIC (Определение, измерение, анализ, улучшение, контроль) для выполнения анализа пробелов и внедрения панели отслеживания пробелов в реальном времени.

Чтобы создать панель отслеживания пробелов, сначала необходимо выполнить анализ пробелов. На последнем этапе «Управление» создается информационная панель, и операции могут выполнять этапы «Анализ-Улучшение-Контроль» в режиме реального времени.

1. Определите

Первым шагом является определение области фокусировки и определение цели. Отличным местом для начала при поиске области внимания является стратегический бизнес-план компании, операционный план или годовые операционные цели. Во многих случаях эти цели уже будут поставлены.

2. Измерение

Далее процесс необходимо измерить. Посмотрите внимательно на систему измерения. Надежны ли данные? Предоставляет ли система измерения необходимую информацию? Если да, измерьте текущее состояние процесса.

Посмотрите внимательно на систему измерения. Надежны ли данные? Предоставляет ли система измерения необходимую информацию? Если да, измерьте текущее состояние процесса.

Если текущей системы измерения нет, ее необходимо создать. Хотя измерения или расчеты в процессе лучше всего, можно также использовать ручной ввод.

Некоторые поставщики производственной аналитики, такие как dataPARC, предлагают инструменты ручного ввода данных, которые позволяют пользователям создавать собственные теги для ручного ввода. Эти теги могут отслеживаться и использоваться в качестве тегов процессов на информационных панелях и дисплеях.

3. Проанализируйте

Возьмите данные и сравните их с целью. Как далеко от цели находится процесс? Это разрыв. Это может помочь визуализировать разрыв процесса несколькими способами, например, с помощью гистограммы или отображения тренда.

На этой гистограмме показано общее распределение данных, что может помочь сузить фокус. Как выглядит пик, является ли он нормальным распределением, скошенным в одну сторону, есть ли двойной пик или краевой пик?

Тенденция показывает, как процесс смещается во времени, бывают ли периоды нулевого разрыва по сравнению с большими перерывами, такими как смена или сезон?

Имея систему измерения, выявленный разрыв и некоторые графические представления данных, пришло время обсудить потенциальные причины разрыва. Мозговой штурм — это не время отбрасывать идеи, сначала запишите все. Существует множество инструментов, которые могут помочь в этом процессе:

Мозговой штурм — это не время отбрасывать идеи, сначала запишите все. Существует множество инструментов, которые могут помочь в этом процессе:

Диаграмма «рыбий скелет»

Этот классический инструмент помогает определить первопричины путем разделения процесса на категории. Наиболее распространенными категориями являются «Люди», «Процесс/процедура», «Поставки», «Оборудование», «Измерение» и «Окружающая среда», другие категории или любые комбинации могут использоваться в зависимости от ситуации.

Диаграмма «рыбий скелет» — это классический инструмент для анализа первопричин.

Команда может провести мозговой штурм по каждой категории и определить все причины, которые могут сыграть роль в возникновении проблемы. Сделайте еще один шаг вперед с помощью анализа «5 почему», метода, который просто спрашивает «почему», пока на него больше нельзя будет ответить, чтобы убедиться, что истинная основная причина раскрыта.

Является ли анализ пробелов одной из ваших целей цифровой трансформации? Позвольте нашей дорожной карте цифровой трансформации указать вам путь.

получить руководство

Диаграмма SWOT

Эта диаграмма состоит из четырех квадратов с помеченными разделами: Сильные стороны, Слабые стороны, Возможности и Угрозы. Эта стратегия используется для определения внутренних и внешних факторов, влияющих на эффективность процесса. Для потенциальных корневых случаев сосредоточьтесь на том, что проявляется в слабых сторонах, и посмотрите, найдут ли потенциальные решения свой путь к возможностям.

Диаграммы SWOT — еще один фундаментальный инструмент анализа первопричин.

Веб-сайт McKinsey 7s.

Структура McKinsey состоит из 7 элементов, которые классифицируются как 3 «жестких» или контролируемых элемента и 4 «мягких», неконтролируемых элемента. В каждом элементе напишите текущее и желаемое состояние. Важно, чтобы элементы были согласованы друг с другом, любое несоответствие может указывать на первопричину.

Структура McKinsey.

4. Улучшить

Определить лучший способ восполнить пробел и внедрить изменения. Матрица вознаграждения или тенденция воздействия на эффективность могут помочь выбрать наиболее эффективные и наименее затратные варианты. Сосредоточьтесь на быстрых победах. Пункты в загруженной работе могут быть выполнены, но не являются приоритетными. Те, кто занимается крупными проектами, вы должны спросить, влияет ли цена на результат? От всего, что малоэффективно и дорого стоит, можно отказаться.

Матрица вознаграждения или тенденция воздействия на эффективность могут помочь выбрать наиболее эффективные и наименее затратные варианты. Сосредоточьтесь на быстрых победах. Пункты в загруженной работе могут быть выполнены, но не являются приоритетными. Те, кто занимается крупными проектами, вы должны спросить, влияет ли цена на результат? От всего, что малоэффективно и дорого стоит, можно отказаться.

Матрица вознаграждения или тенденция воздействия на эффективность могут помочь вам определить наилучший способ восполнения пробелов.

После внедрения решений проверьте результаты, снова проанализировав данные, и посмотрите, есть ли улучшения.

5. Контроль

Как только цель достигнута, важно сохранить ее. Ежемесячные отчеты можно использовать для отслеживания разрыва процесса и обеспечения того, чтобы он оставался в желаемом диапазоне.

Настройте информационную панель или другое визуальное средство для наблюдения за процессом в режиме реального времени. Отслеживая разрыв процесса в режиме реального времени, операторы могут увидеть, как изменения в процессе влияют на итоговую прибыль в режиме реального времени, а не в конце месяца.

Отслеживая разрыв процесса в режиме реального времени, операторы могут увидеть, как изменения в процессе влияют на итоговую прибыль в режиме реального времени, а не в конце месяца.

На пути к цифровой трансформации? Получите нашу бесплатную дорожную карту цифровой трансформации — пошаговое руководство по достижению совершенства в производстве на основе данных.

Пример анализа пробелов для производства

В этом примере производства мы собираемся провести анализ пробелов для снижения эксплуатационных расходов на одной бумагоделательной машине.

Определить

Операционный план компании имеет целью ежемесячные эксплуатационные расходы. Чтобы разбить это на управляемый анализ пробелов, основное внимание будет уделено одной машине. Эта машина в настоящее время не соответствует ежемесячному плану эксплуатационных расходов на регулярной основе.

Измерение

Поскольку это инициатива оперативного плана, система измерения уже существует. Эксплуатационные расходы машины разбиты на 5 переменных. Скорость, пар, химия, фурнитура и базовый вес.

Эксплуатационные расходы машины разбиты на 5 переменных. Скорость, пар, химия, фурнитура и базовый вес.

Эти переменные измеряются непрерывно, поэтому данные можно получать в виде среднечасовых, дневных и/или месячных средних значений. Разнообразие представлений данных поможет на следующем этапе. У каждой из этих переменных есть цель, но у некоторых отсутствуют верхние и нижние контрольные пределы.

Анализ

Сначала сводные ежедневные эксплуатационные расходы сравнивались с целевыми. Были дни, когда цель была достигнута, но она непостоянна.

Затем каждая из пяти переменных сравнивалась с их целевыми значениями отдельно за последние несколько месяцев. С этой точки зрения, химические вещества и пар выделяются как два основных фактора, повышающих эксплуатационные расходы. Имея это в виду, мы перешли к диаграмме «Рыбья кость» и анализу «5 почему».

Используя диаграмму «рыбья кость», мы смогли определить, что химикаты и пар были двумя основными факторами, увеличивающими наши расходы за последние несколько месяцев.

Улучшить

Из «рыбной кости» и «5 почему» мы обнаружили, что для всех химических веществ были установлены целевые значения, но не были установлены контрольные пределы. Операторы добавляли количество химиката, которое, по их мнению, позволяло выполнить тесты качества, не пытаясь применить только необходимое количество.

Учитывая диаграмму стоимость/эффективность, добавление контрольных пределов к каждой химической добавке является бесплатным. Инженеры извлекли данные о химикатах и качестве за несколько месяцев, создали гистограмму, чтобы найти распределение, и установили контрольные пределы, чтобы помочь операторам лучше оценить, сколько химикатов нужно применять, и типичный диапазон, необходимый для выполнения любых тестов качества.

Что касается пара, то было много потенциальных основных причин, связанных с смешиванием волокон и приготовлением пищи. На заводе уже есть СОПы для таких ситуаций, как плохие повара. Еще одной первопричиной, которая обнаружилась во время «рыбной кости», были утечки пара. Большинство утечек можно устранить во время работы машины, поэтому в течение следующих нескольких недель предпринимались усилия по поиску и устранению крупных утечек.

Большинство утечек можно устранить во время работы машины, поэтому в течение следующих нескольких недель предпринимались усилия по поиску и устранению крупных утечек.

Контроль

В этом случае, поскольку были установлены ограничения на использование химикатов, также были созданы аварийные сигналы для предупреждения операций, если они превышают контрольный предел. Предупреждения — это отличный способ уведомить сотрудников о том, что процессы выходят из-под контроля, чтобы можно было быстро внести коррективы.

После нескольких недель этих изменений был завершен еще один анализ. Эксплуатационные расходы соответствуют плану, и пришло время перейти к следующему процессу. Важно не забывать об эксплуатационных расходах, они отслеживались ежемесячно, чтобы убедиться, что они не превышают план.

Заключение

Выполнение рутинного анализа пробелов является важным шагом в бережливом производстве и постоянном совершенствовании. Следуя вышеуказанным шагам, производители могут оптимизировать свой процесс за счет сокращения отходов, эксплуатационных расходов, повышения качества или других ключевых показателей.

Убедитесь, что игла подходит к модели машины и типу ткани.

Убедитесь, что игла подходит к модели машины и типу ткани.

Имеют слегка закругленное острие и небольшое ушко. Предназначены для вышивания на тонких тканях.

Имеют слегка закругленное острие и небольшое ушко. Предназначены для вышивания на тонких тканях.