Содержание

Обтачка разреза рукава. Обработка разреза рукава обтачкой. Выполнение. Фото

Уважаемые любители шитья, здравствуйте!

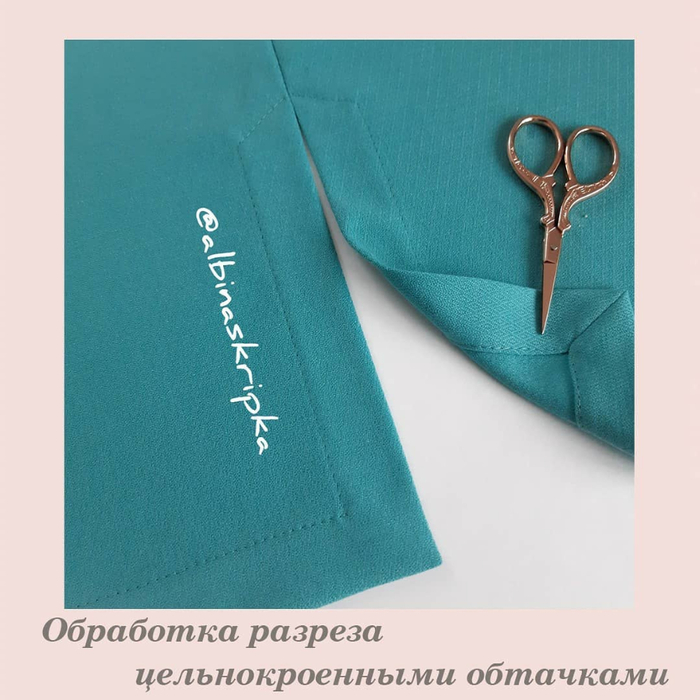

В сегодняшней статье мы рассмотрим ещё один способ обработки разреза одношовного рукава. Способ этот — обработка обтачками.

Обработку разреза одношовного рукава обтачиванием применяют, когда стороны разреза не заходят друг на друга, а на манжете имеется припуск под застёжку.

Окантовка разреза рукава (окантовка бейкой).

Обработка разреза рукава планками.

Обработка разреза рукава обтачкой — простой и фигурной.

Разрез в шве рукава.

Обтачки для обработки разреза рукава могут быть простыми и фигурными.

Обработка разреза рукава обтачкой.

Обработка простой обтачкой.

На одношовном рукаве размечаем линию разреза. (Здесь правый рукав. На левом рукаве разметка разреза выполняется зеркально).

Линия разреза находится в локтевой части одношовного рукава. Она выходит под прямым углом от линии низа рукава.

Она выходит под прямым углом от линии низа рукава.

Короткая поперечная линия – линия ограничивающая длину разреза («поперечная метка»). Стандартная длина разреза на «взрослой» одежде — 7 см.

Простая обтачка для обработки разреза одношовного рукава представляет собой прямоугольную полоску ткани, выкроенную по долевой нити.

Длина обтачки на 2 см больше длины разреза. (Можно больше 2-х см и меньше (по желанию, по ситуации)).

Если изделие отшивается из средних или толстых материалов, деталь — заготовку под обтачку можно выкроить из другой, более тонкой и подходящей по цвету и фактуре к основной, ткани.

Для средних и тонких тканей (с рисунком или однотонных, непросвечивающихся) можно использовать основную ткань.

Для тонких тканей, просвечивающихся тканей с рисунком (узором) лучше использовать лоскут тонкой ткани подходящего цвета и без рисунка, дабы тот не просвечивал сквозь слой основной ткани.

Деталь – заготовку можно оставить и в таком виде, но мне больше нравится, когда её верхняя часть закруглена.

Край детали — заготовки под обтачку обрабатываем от осыпания.

Я обработала срез оверлочной строчкой. А можно и зигзагообразной, и ручной обмёточной (по модели, по желанию, по ситуации). Можно подвернуть на изнаночную сторону край детали, буквально пару – тройку миллиметров, и настрочить их строчкой в край. Можно вообще не обрабатывать эту деталь, если ткань, из которой та выкроена, абсолютно не сыпучая.

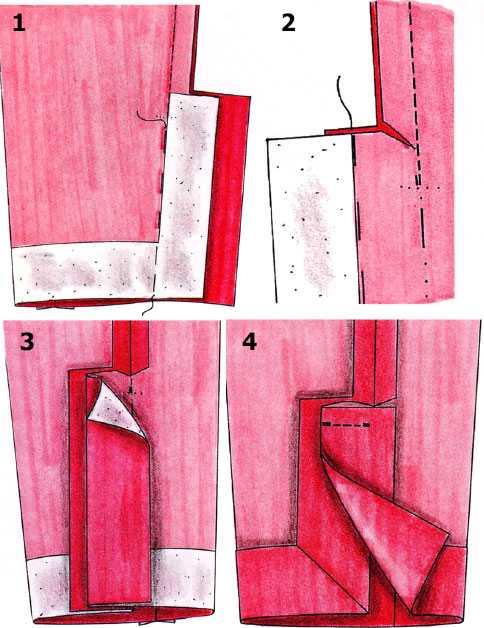

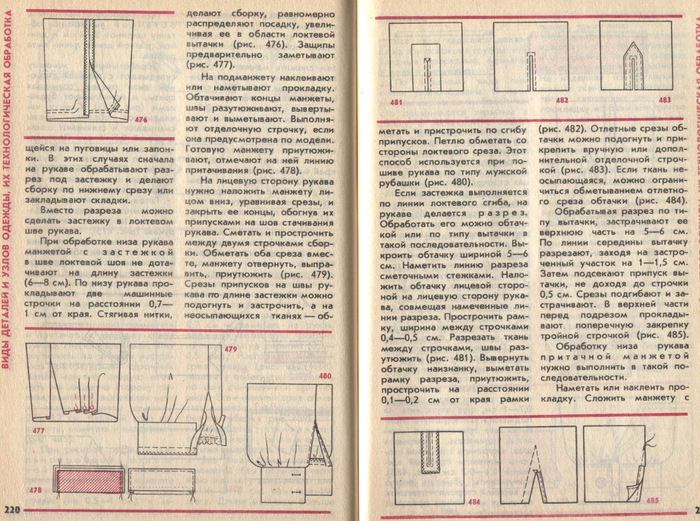

Обтачку накладываем лицевой стороной! на лицевую сторону! рукава.

Линия продольной середины обтачки должна совпадать с линией разреза.

Такое положение обтачки фиксируем сначала булавками,

затем ручной намёточной строчкой.

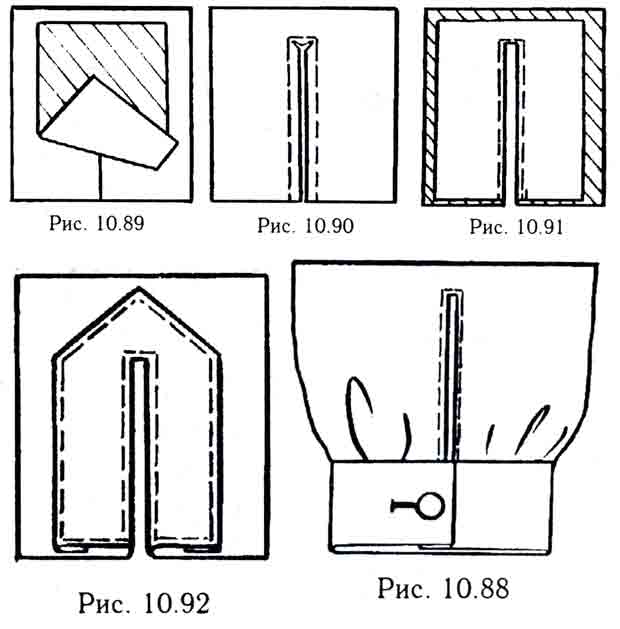

Вокруг линии разреза, на расстоянии 2 — 3 мм от неё, прокладываем машинную строчку. (Строчка прокладывается точно до линии «поперечная метка» разреза).

Если рисунок (узор) ткани отшиваемого изделия имеет изображения геометрических фигур (разного рода линии, квадраты и т. п.) строчку лучше прокладывать со стороны материала рукава. Так легче держать под контролем и направление строчки, и расстояние между двумя линиями строчки.

п.) строчку лучше прокладывать со стороны материала рукава. Так легче держать под контролем и направление строчки, и расстояние между двумя линиями строчки.

У верхнего края линии разреза длину стежков строчки уменьшаем до 0,5 — 1,0 мм. Углы у разреза и его короткую сторону тоже отстрачиваем строчкой со стежками длиной 0,5 – 1,0 мм.

Обтачку и материал рукава разрезаем по размеченной линии (по середине между строчками).

Не доходя до короткой поперечной стороны разреза 0,3 – 0,4 мм ткань разрезаем по направлению от середины к углам.

После этого отворачиваем обтачку на изнаночную сторону рукава

и вымётываем край разреза.

При этом из материала верхней детали (рукав) формуем переходной кант. Он должен закрыть собой выполненную линию шва.

Приутюживаем обтачанный разрез.

Строчкой в край отстрачиваем край разреза.

Вид с изнанки.

Вид с лица.

Примечание. Нижняя сторона рукава и свободные отлетные стороны обтачки по нижней стороне войдут в шов притачивания манжеты. Так что беспокоиться по поводу, что стороны обтачки на готовом изделии будут болтаться, нет оснований.

Нижняя сторона рукава и свободные отлетные стороны обтачки по нижней стороне войдут в шов притачивания манжеты. Так что беспокоиться по поводу, что стороны обтачки на готовом изделии будут болтаться, нет оснований.

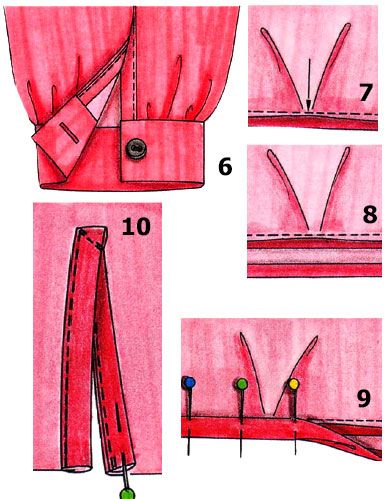

Обработка разреза рукава фигурной обтачкой.

(Ложная планка рукава).

Точно так же, как и в первом случае, размечаем линию разреза на одношовном рукаве (правый рукав).

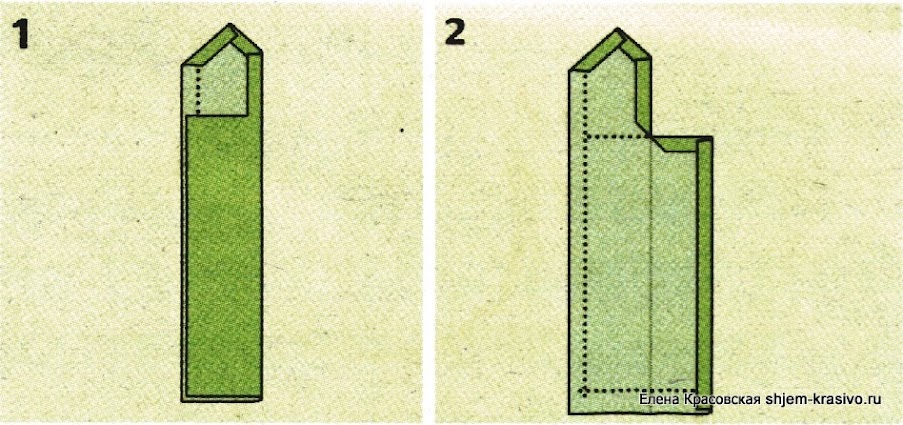

Деталь – заготовка под фигурную обтачку разреза рукава это прямоугольная деталь, выкроенная по долевой нити.

Фигурная обтачка может быть выкроена:

- из основной ткани,

- из ткани компаньона к основной,

- из контрастной ткани (по модели, по желанию).

Примечание. Чтобы фигурная планка на готовом изделии, что называется, слилась с материалом рукава, направление рисунка планки и рисунка ткани рукава должны совпадать (для тех тканей, где есть рисунок (узор)).

Ширина детали — заготовки под фигурную обтачку = 4 см, плюс припуски на подгибку со всех сторон (кроме нижней) по 0,5 — 1,0 см. Здесь 6 см.

Здесь 6 см.

Длина заготовки равняется длине разреза + 2 см, и плюс припуск 0,5 — 1,0 см. Здесь 10 см.

Примечание. В этом случае я предпочитаю припуски шириной в 1 см. С ними удобнее работать.

Фигурную обтачку разреза рукава можно сделать прямоугольной, а можно с углом в верхней части (прямым, тупым, острым (по модели, по желанию)). Я делаю с углом.

Машинной строчкой (можно ручной, можно разметочными инструментами) размечаем на детали линии швов (припуски) и форму верхушки.

Перегнув по нанесённым линиям, припуски подворачиваем на изнаночную сторону.

Приутюживаем образовавшиеся сгибы.

И теперь вспомогательные машинные строчки удаляем, чтобы они не путались «под ногами».

Затем лицевой стороной! обтачка укладывается на изнаночную сторону! рукава.

Дальше…. А дальше точно так же как и простая обтачка, фигурная:

- фиксируется на рукаве,

- примётывается,

- вдоль разреза прокладывается машинная строчка,

- рукав и обтачка разрезаются по линии разреза и в стороны к углам.

Фигурную обтачку отворачиваем на лицевую сторону, вымётываем край разреза и приутюживаем.

Из материала верхней детали формуется переходной кант. Но на этот раз это материал обтачки. Кант закрывает собой выполненный шов.

С лицевой стороны вокруг разреза прокладываем строчку в край.

Примечание. В случае с выполнением фигурной обтачки, машинную строчку по контуру обтачанного разреза прокладывать лучше со стороны обтачки. Очень важно, чтобы стороны обтачки после выполнения строчки были одинаковой ширины. А конролировать ширину сподручнее, когда деталь, по которой прокладывается строчка, находится перед глазами.

Всем всего самого наилучшего! С уважением, Милла Сидельникова!

Как обработать разрез на рукаве? Окантовка разреза рукава. МК. Схемы. Фото

Всем поклонники мира тканей, ниток, выкроек и т.д. и т.п., моё почтение!

Чтобы одношовные рукава, на которых выполнены манжеты на застёжках, завязках и т.п., были удобнее в эксплуатации, на рукаве, в области застёжки на манжете, выполняют разрез.

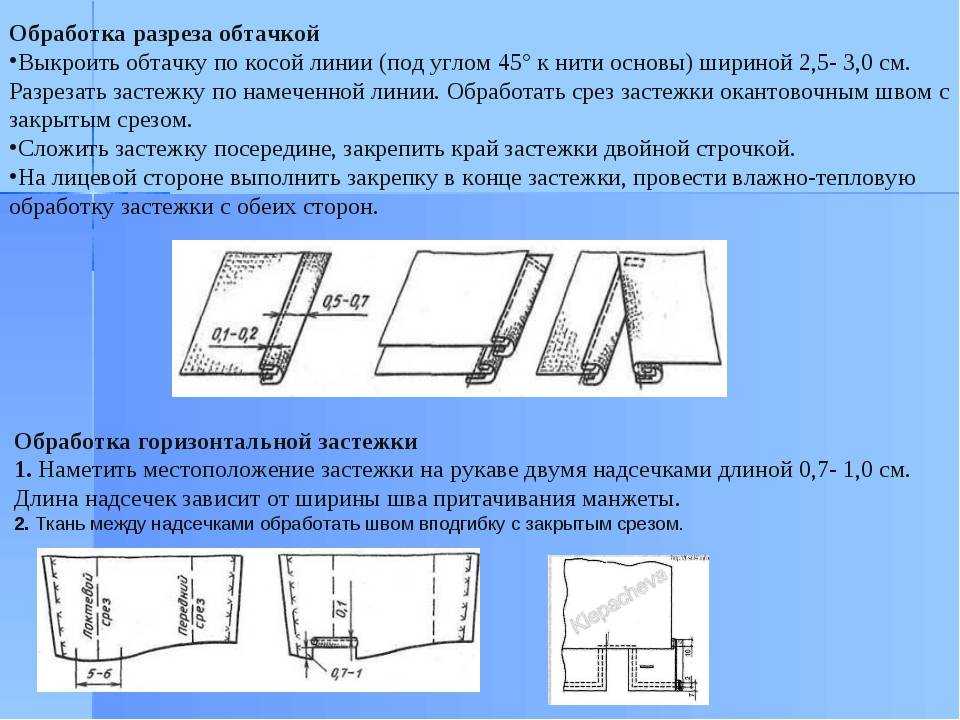

Существует несколько способов обработки разреза на рукаве. Сегодня мы рассмотрим способ, при котором разрез на рукаве обрабатывается бейкой.

На выкройке разрез одношовного рукава обозначается линией, которая по перпендикуляру выходит из линии низа рукава. Длину линии разреза ограничивает небольшой, перпендикулярный линии разреза отрезок. На одежде для взрослых людей стандартная длина линии разреза — 7 см.

Как обработать разрез на рукаве?

Планка разреза рукава. Обработка разреза рукава планками.

Обтачка разреза рукава. Обработка разреза рукава обтачками.

Разрез в шве рукава.

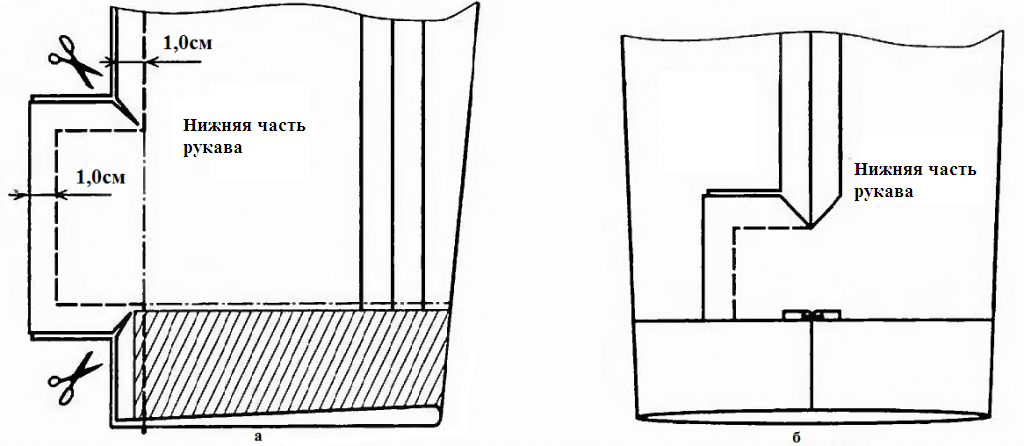

При раскрое одношовного рукава с разрезом

линия разреза переносится с выкройки на ткань.

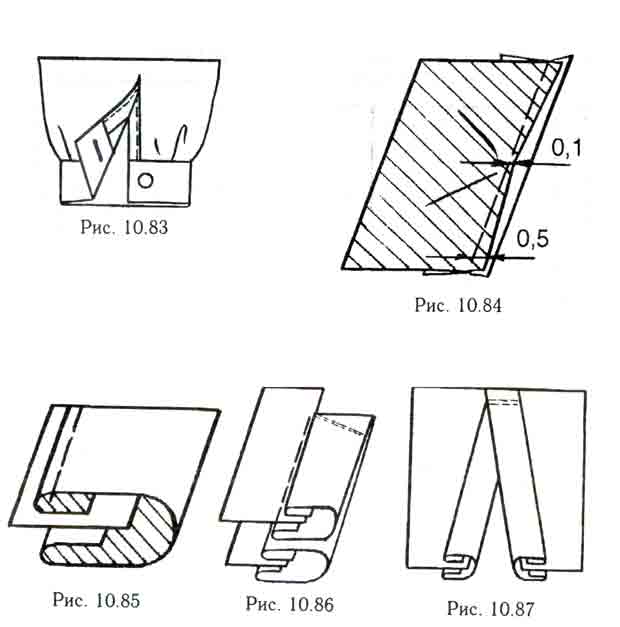

Закрепляем края разреза, проложив вдоль намеченной на ткани линии разреза, машинную строчку прямыми стежками. Длина стежков строчки 1 — 1,5 мм.

Как видим, укрепляющая строчка выполняется своеобразным образом. С обеих сторон линии разреза строчка должна пройти по всей длине разреза на одинаковых расстояниях от этой линии. Но внизу, расстояние от одной стороны строчки до линии разреза равно ширине готовой окантовки минус 1 мм.

С обеих сторон линии разреза строчка должна пройти по всей длине разреза на одинаковых расстояниях от этой линии. Но внизу, расстояние от одной стороны строчки до линии разреза равно ширине готовой окантовки минус 1 мм.

А к краю разреза строчка сходит почти на нет. В этом месте направление строчки меняется на 180⁰, но перед этим выполняется один поперечный стежок (при длине стежков 1,5 мм и два, если длина стежков 1 мм).

Разрезаем материал по линии разреза. Разрез не должен доходить до укрепляющей строчки на 1 – 1,5 мм.

Теперь поговорим о детали, которой будут обработаны срезы разреза на рукаве. Называют эту деталь бейкой, обтачкой, планкой и т.п.

Поскольку обработка разреза одношовного рукава это не что иное, как обработка окантовочным швом с закрытым срезом, то будет правильнее всего, деталь для окантовки разреза рукава называть бейкой.

Деталь для окантовки разреза на одношовном рукаве чаще всего выкраивается из основного материала. С декоративной целью бейка может быть выкроена из другой, дополнительной ткани.

С декоративной целью бейка может быть выкроена из другой, дополнительной ткани.

Для одежды, отшиваемой из мягких и тонких материалов, заготовку под бейку кроим по долевой нити. Для изделий, отшиваемой из плотных и толстых тканей — по косой нити. Для плотных и толстых тканей полоску для бейки можно выкроить из другого более тонкого материала.

Для изделий, отшиваемых из тканей в клетку или полоску, бейку выкраиваем по косой нити.

Ширина заготовки под бейку – 4 ширины планируемой готовой окантовки. Например, планируемая ширина окантовки 7 мм, значит, ширина бейки для окантовки среза должна быть в четыре раза большей — 2,8 см.

Ширина полоски под бейку может быть от 2,0 см до 4,5 см (по модели).

Длина бейки для окантовки равняется длине разреза плюс припуски на швы с обеих коротких сторон полоски ткани. (Это те самые припуски на швы по низу детали кроя рукава).

Чтобы потом было проще и быстрее выполнять окантовку, длинный продольный край бейки, противоположный тому, который будет пришиваться к разрезу рукава, подворачиваем на ширину готовой окантовки минус 1 мм.

(Делать это удобнее, проложив сначала машинную строчку на нужном расстоянии от края, а затем перегнуть деталь по этой строчке и заутюжить край бейки на изнанку).

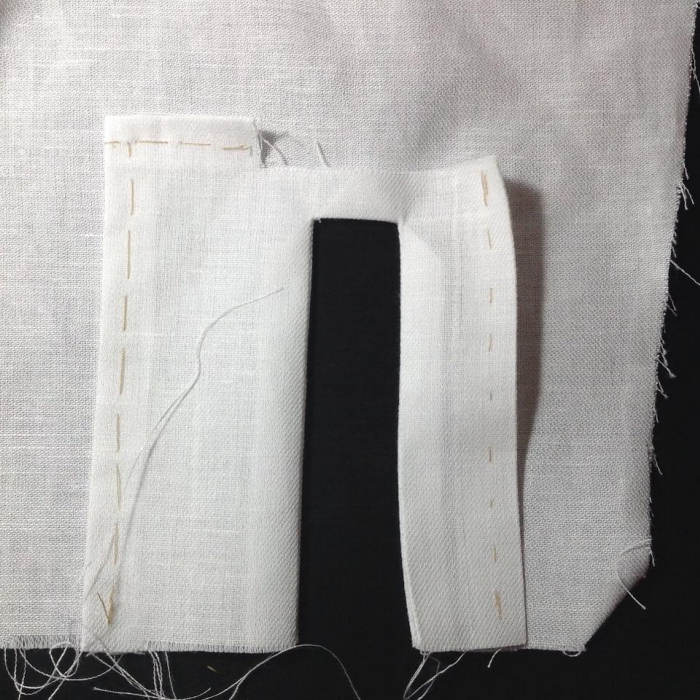

Дальше. Разворачиваем разрез. Стороны укрепляющей строчки должны встать в одну прямую линию.

Лицевой стороной к лицевой стороне рукава, длинной продольной стороной, на которой нет заутюженного края, бейку подкладываем под развернутый разрез.

Совмещаем срезы разреза рукава и бейки. Но совмещаем особым образом.

По краям, слева и справа, срезы обеих деталей совмещаются вдоль одной и той же линии.

Чем ближе к середине соединяемых срезов, тем отчётливее видно смещение срезов относительно друг друга.

А вот линия укрепляющей строчки и длинный продольный срез бейки должны находиться друг от друга на одинаковом расстоянии по всей длине соединяемых срезов.

Фиксируем соединение деталей булавками.

Рядом (со стороны рукава), вдоль линии укрепительной строчки прокладываем вторую строчку — стачную, прямыми стежками. Длина стежков строчки 1,5 — 2 – 2,5 мм. 1,5 мм — длина стежков строчки у самого трудного места — по середине. В этом месте обязательно нужно машинной строчкой прихватить несколько волокон ткани рукава за вершиной разреза, а вот складки из материала рукава, не должны при этом попасть под эту строчку.

Длина стежков строчки 1,5 — 2 – 2,5 мм. 1,5 мм — длина стежков строчки у самого трудного места — по середине. В этом месте обязательно нужно машинной строчкой прихватить несколько волокон ткани рукава за вершиной разреза, а вот складки из материала рукава, не должны при этом попасть под эту строчку.

Чтобы выполнить такую задачу в этой области, нужно несколько раз остановиться, оставив иглу швейной машины в материале, а складки подправить в сторону и назад.

Чтобы окантовку было удобнее выполнять, заутюжим припуск выполненного шва на бейку.

Обворачиваем бейкой припуск выполненного шва. Приутюженный ранее сгиб бейки фиксируем ручной строчкой с изнанки рукава. Линию сгиба заводим за линию проложенной строчки на 1 мм.

Выполнена кантовка разреза вручную. Вид с изнанки.

Вид с лица.

Окантовку приутюживаем.

С лицевой стороны окантовки, строчкой в канавку притачиваем окантовку к разрезу. Вид с лица.

Вид с изнанки.

Те любители шитья, кто опасается, что ни за что не сможет проложить ровную строчку, да ещё сразу вдоль двух краёв одной бейки, они могут с изнанки подшить подогнутый край бейки вручную.

С изнанки изделия, перегнув деталь вдоль по линии разреза, складываем рукав лицевой стороной вовнутрь.

Чтобы края обтачек не выворачивались на лицевую сторону рукава и одновременно уменьшить толщину сгиба обтачки, несколькими короткими строчками (одна поверх другой) застрачиваем окантовку в конце застёжки под углом к её краю.

Окантовку разреза на одношовном рукаве можно считать готовой.

Дальше по модели. Края застёжки фиксируются во время притачивания манжет. А способ фиксации зависит от вида манжет.

Но чаще всего верхняя часть окантовки разреза (внешняя сторона) заутюживается на изнаночную сторону.

Как я уже говорила выше в статье, чтобы окантовка разреза одношовного рукава была как можно менее заметной на готовом изделии, бейку для окантовки чаще всего выкраивают из основного материала. А всю эту швейную операцию выполняют нитками в цвет материала основного изделия. Я же поступила с точностью до наоборот. Это было сделано нарочно, чтобы на контрастных материалах лучше были видны все этапы окантовки разреза.

А всю эту швейную операцию выполняют нитками в цвет материала основного изделия. Я же поступила с точностью до наоборот. Это было сделано нарочно, чтобы на контрастных материалах лучше были видны все этапы окантовки разреза.

Примечание. Посмотрите ещё раз на 11-ю по счёту (сверху) картинку. Если наложить бейку лицевой стороной на изнаночную сторону рукава, то всё равно выйдет такая же окантовка разреза, как и описанная выше в статье, но только в зеркальном отображении.

Без закрывания сгибом бейки стачной строчки, которой та была настрочена на рукав, тоже получается окантовка разреза.

Все три способа верны. Они мало чем отличаются друг от друга по технике выполнения. А если их выполнить, как положено, нитками в цвет основного материала, то их и вовсе будет не различить.

Разрезы на одношовных рукавах окантованные бейкой, выполняют на рубашках и блузах. Так что информация, выложенная в этой статье, я надеюсь, станет полезной для многих любителей шитья.

Приятных летних деньков, друзья! С уважением, Милла Сидельникова!

Инновационный метод обработки для цилиндрической обработки тонкостенных гильз

Тонкостенная гильза представляет собой сложную для механической обработки деталь. Как правило, используются методы точения и шлифования, но ни один из них не соответствует требованиям конструкторских чертежей. Для решения технических проблем за счет инновационного метода заполнения опилок во внутреннем отверстии тонкостенной втулки и расширения впрыска воды технологическая жесткость и точность обработки тонкостенной втулки улучшаются, что может соответствовать техническим требованиям. требования чертежа.

Структурные характеристики и требования к точности тонкостенной детали

Обработайте тонкостенные гильзы двух размеров, как показано на рис. 1, и материал — сталь 27SiMn.

Техника обработки тонкостенных гильз

Маршрут обработки заготовки I: вырубка → черновая токарная обработка → получистовая токарная обработка → бесцентровое шлифование → чистовая токарная обработка → окончательная проверка. Маршрут обработки заготовки 2: вырубка → черновая токарная обработка с отпуском → получистовая токарная обработка → окончательная проверка. Особенности обработки заготовки следующие:

Маршрут обработки заготовки 2: вырубка → черновая токарная обработка с отпуском → получистовая токарная обработка → окончательная проверка. Особенности обработки заготовки следующие:

Обработка поверхности заготовки делится на черновую, получистовую и чистовую обработку. Во время обработки используется метод пробной резки, при котором внутреннее отверстие и внешний круг используются в качестве эталона друг для друга, и обработка повторяется. Наконец, внутреннее отверстие используется в качестве эталона для обработки внешнего круга в соответствии с техническими требованиями чертежа.

Внешний круг обработки использует оправку, структура показана на рис. 2.

Бетон Метод обработки

Конкретные методы обработки следующие.

а. Отрегулируйте точность станка в соответствии с требованиями процесса.

б. Процесс обработки заготовки I: во-первых, обработайте внутреннее отверстие заготовки в соответствии с требованиями к размеру и оставьте внешний круг соответствующим образом в соответствии с толщиной стенки; затем проденьте оправку в отверстие, засыпьте опилки и утрамбуйте, выровняйте и залейте водой, подождите, пока опилки расширятся, и завершите обтачивание внешнего круга в соответствии с размерами, указанными на чертеже, как показано на рис. 3.

3.

в. Процесс обработки заготовки 2: поверните один конец заготовки в упор, а зазор между упором и фланцевой пластиной составляет 0,008–0,012 мм. Вырежьте разгрузочные канавки размером 4 мм × 2 мм во внутреннем отверстии и внешнем круге патрона заготовки, снимите заготовку, установите фланцевую пластину 7 и зафиксируйте часть зажима заготовки в твердом состоянии. Зажим заготовки показан на рис. 4. Поверните внутреннее отверстие до требуемого размера. Внешний круг должен быть зарезервирован соответствующим образом в соответствии с толщиной стены. Установите стержень шпинделя в отверстие и затяните его. Насыпать опилки и утрамбовать и залить водой. После того, как опилки расширится, поверните внешний круг до требуемого размера.

Результаты испытаний

Результаты испытаний продукта см. в таблице 1.

Качественный анализ метода расширения с нагнетанием воды с опилками

Результаты испытаний технологических испытаний показывают, что тонкостенные детали, обработанные методом наполнения опилками с нагнетанием воды, могут полностью соответствовать техническим требованиям конструкторских чертежей , что доказывает работоспособность этого метода. Метод добавления опилок основан на принципе расширения опилок после поглощения воды, благодаря чему внутреннее отверстие и внешний круг детали становятся единым целым, чтобы уменьшить деформацию детали в процессе обработки. Скорость расширения опилок после промывки аналогична скорости расширения древесины, и скорость расширения максимальна, когда волокно достигает точки насыщения, как показано на рис. 5.9.0004

Метод добавления опилок основан на принципе расширения опилок после поглощения воды, благодаря чему внутреннее отверстие и внешний круг детали становятся единым целым, чтобы уменьшить деформацию детали в процессе обработки. Скорость расширения опилок после промывки аналогична скорости расширения древесины, и скорость расширения максимальна, когда волокно достигает точки насыщения, как показано на рис. 5.9.0004

Из рисунка 5 видно, что скорость объемного расширения древесины самая большая, а скорость расширения опилок аналогична скорости объемного расширения древесины. Основанный на принципе поглощения влаги и расширения опилок, он с хорошим эффектом применяется для обработки деталей. После того, как опилки засыпаны в отверстие детали и уплотнены для впрыска воды, расширение опилок ограничивается деталью и оправкой. Поскольку сила расширения действует на внутреннюю стенку детали, образуются две составляющие силы, а именно осевая сила и радиальная сила. Под действием этих двух сил деталь находится в основном в твердом состоянии. Радиальная сила может уменьшить влияние силы Py в процессе токарной обработки, а осевая сила может уменьшить влияние силы PX в процессе токарной обработки. С другой стороны, влияние тепла при резании на деформацию заготовки, очевидно, снижается за счет впрыска воды. После обработки внешнего круга тонкостенной втулки необходимо открыть порт впрыска воды, сбросить давление во внутреннем отверстии, затем заготовку разобрать, внутреннее отверстие тонкостенной втулки очистить и опилки можно использовать повторно после сушки.

Радиальная сила может уменьшить влияние силы Py в процессе токарной обработки, а осевая сила может уменьшить влияние силы PX в процессе токарной обработки. С другой стороны, влияние тепла при резании на деформацию заготовки, очевидно, снижается за счет впрыска воды. После обработки внешнего круга тонкостенной втулки необходимо открыть порт впрыска воды, сбросить давление во внутреннем отверстии, затем заготовку разобрать, внутреннее отверстие тонкостенной втулки очистить и опилки можно использовать повторно после сушки.

заключение

Посредством технологических испытаний с загрузкой опилок в отверстие тонкостенной втулки для уплотнения и нагнетания воды исследуется возможный метод обработки для обработки тонкостенной втулки. Особенно экономичным и практичным для штучного и мелкосерийного производства является способ засыпки опилок с вспениванием воды. и

Технологический процесс рукава, часть 3

Технологический процесс рукава, часть 3

— 7 сентября 2016 г.

Предыдущая запись в серии: Технологический процесс рукава, часть 2

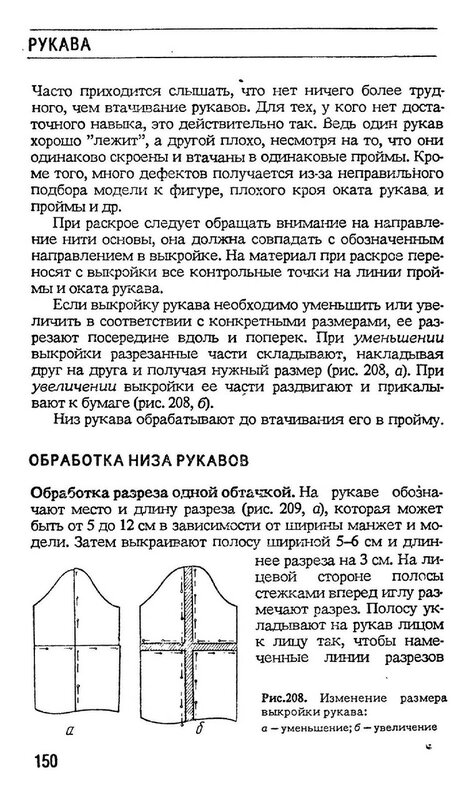

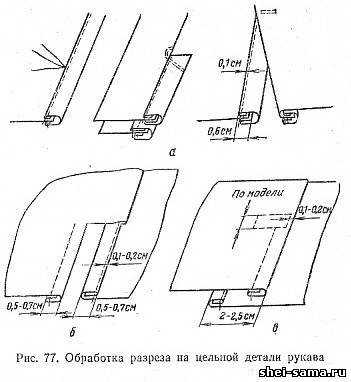

На рис. 1 представлена технологическая схема данной технологической операции. Согласно принципам технического черчения очень толстые линии означают поверхности, обработанные в ходе технологической операции.

Рис. 1. Технология рукава – операция 20 (вторая).

| Отрез №: | Описание технологического разреза: |

| 1 | Облицовка. |

| 2 | Поворот Ø110,5 -0,1 |

| 3 | Фаска 2×2-45° н.у. Ø110,5 -1 |

| 4 | Поворотный паз Ø44 или широкость 2 |

| 5 | Поворот Ø39,5 +0,2 |

| 6 | Фаска 2-45° н.у. Ø39,5 +0,2 |

В операции 20 по отношению к операции 10 изменились установка и фиксация заготовки. Заготовка гильзы после первой операции была развернута на 180º. Эта операция включает в себя обработку отверстия и чистовую обработку внешней поверхности с другой стороны заготовки. Однако в этом подходе термин «отделка» означает отделку с точки зрения желаемых геометрических размеров и свойств поверхностного слоя, определенных в строительном чертеже.

Заготовка гильзы после первой операции была развернута на 180º. Эта операция включает в себя обработку отверстия и чистовую обработку внешней поверхности с другой стороны заготовки. Однако в этом подходе термин «отделка» означает отделку с точки зрения желаемых геометрических размеров и свойств поверхностного слоя, определенных в строительном чертеже.

На первой технологической операции (10) была доработана часть осевого отверстия втулки, в результате чего получен окончательный размер (Ø30H8). В этом случае использование этой части отверстия в качестве базовой поверхности не рекомендуется из-за возможности ее повреждения. В качестве основы необходимо использовать другую поверхность, как это было сделано в этой операции (рис. 1). Вопрос сохранения соосности поверхностей обрабатываемых отверстий не является серьезной проблемой. Это связано с тем, что поверхность отверстия Ø30H8 и наружная поверхность Ø60,5-0,5 выполнены из одной фиксации и поэтому могут взаимозаменяемо использоваться для основания объекта при следующей операции. Использование трехкулачкового патрона проще, чем отверстие малого диаметра. В случае трехкулачкового патрона опорные поверхности кулачков должны быть отшлифованы, если поверхности заготовки, с которыми они соприкасаются, уже обработаны.

Использование трехкулачкового патрона проще, чем отверстие малого диаметра. В случае трехкулачкового патрона опорные поверхности кулачков должны быть отшлифованы, если поверхности заготовки, с которыми они соприкасаются, уже обработаны.

В соответствии с принципами, изложенными в общих технологических процессах, для части гильзового и дискового класса отделку наружных поверхностей следует выполнять с учетом отверстия в конце технологического процесса. Однако каждый технологический процесс следует рассматривать индивидуально в контексте общих технологических рекомендаций. Допускается обработка втулок и дисков с использованием наружных поверхностей в качестве баз для формообразования и чистовой обработки отверстия.

Современные станки, инструменты и технологическое оборудование (System Machine tool Workpiece Tool) позволяют получать все более узкие допуски (более высокую точность обработки). Технический прогресс в области станков, а также изменение характера производства в сторону мелкосерийного производства и прогрессирующая индивидуализация изделий означают, что жесткие правила до сих пор становятся рекомендациями. Современной тенденцией в механообработке является стремление к максимально возможной обработке практически за одну операцию.

Современной тенденцией в механообработке является стремление к максимально возможной обработке практически за одну операцию.

Sources

- Feld M., Podstawy projektowania procesów technologicznych typowych części maszyn , WNT 2000

- Капинский С., Скавинский П., Собещанский, Соболевский Ю.З., Проектирование технологий машин, OWPW2002

- Пафф Т., Технология строительных машин, PWN 1985

- Рудась Т., Горчичак М., Морек Р., Материалы dydaktyczne – ZAOiOS WIP PW

- http://cnc.pl/porownanie-konwencjonalne-a-cnc.php

- Zgrubna obróbka otworów

Следующий пост: Технологический процесс втулки, часть 4 – сверление .

Образец рейтинга

Нравится:

Нравится Загрузка…

« Предыдущая статья

Технологический процесс рукава, часть 2

Следующая статья »

Технологический процесс втулки, часть 4 — сверление

С тегами:

станки обычные крепёж общий процесс общий технологический процесс детали класса втулки станки с отверстиями механообработка изготовление технологический технологический процесс технология заготовка

Об авторе

морек

Родился в 1973 г.