Содержание

Словарь терминов, применяемых при выполнении швейных работ и влажно-тепловой обработке

Содержание

- Пояснительная записка.

- Терминология ручных работ.

- 3. Терминология машинных работ.

- Терминология влажно-тепловой обработки.

- Задания для внимательных читателей.

Пояснительная записка

Ребята! Вы держите в руках словарь, который

поможет вам на уроках швейного дела называть

выполняемую вами работу так, как называют ее

рабочие швейной фабрики.

При изготовлении швейных изделий выполняют

различные виды ручных и машинных работ,

производят утюжку изделий или отдельных деталей.

Для обозначения этих видов работ в швейном

производстве используют определенные слова –

термины. Например, для обозначения ручных

швейных работ существуют термины: сметывание,

заметывание, обметывание и другие.

Значит, различные виды швейных работ имеют свою

терминологию. Ее необходимо хорошо знать, чтобы

правильно называть виды выполняемых работ.

Работы по утюжке деталей и готовых изделий,

которые выполняют с помощью тепла и влаги,

называют влажно-тепловой обработкой. Эти работы

тоже имеют свою терминологию.

Желаю вам успехов в учебе и в труде!

Терминология ручных работ

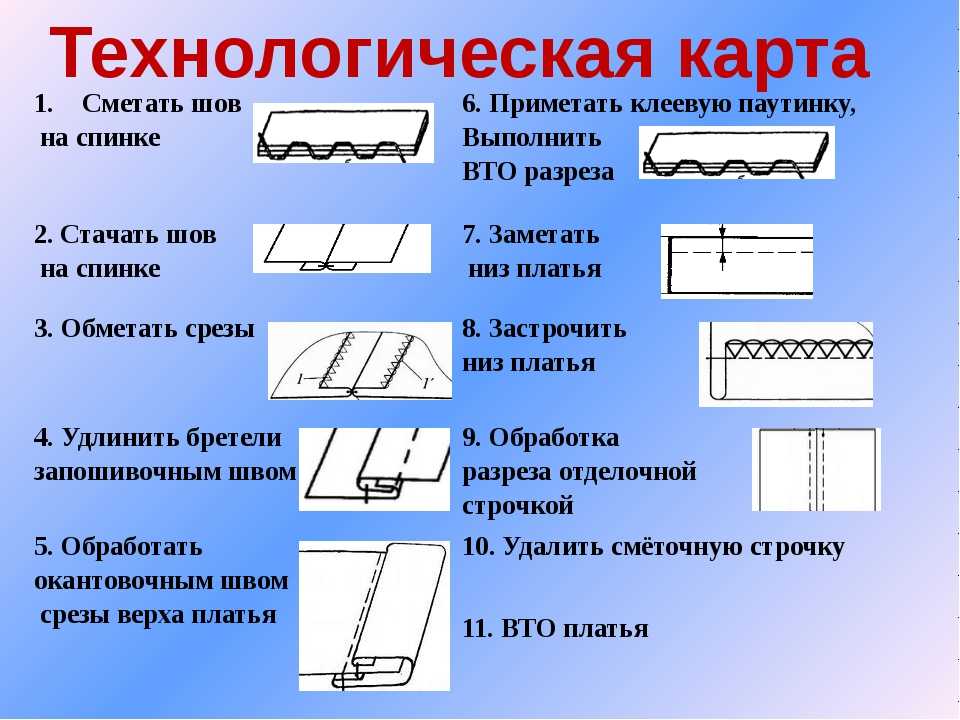

| Название работы | Содержание работы | Применение |

| Сметывание | Временное соединение двух

деталей или двух срезов одной детали прямыми стежками | Сметывание боковых срезов юбки,

брюк |

| Наметывание | Временное соединение двух

деталей, наложенных одна на другую, прямыми стежками | Наметывание заплаты- аппликации

на ремонтируемое изделие |

| Выметывание | Временное закрепление

вывернутого края детали прямыми стежками для сохранения определенной формы | Выметывание швов повязки или

наволочки после вывертывания |

| Заметывание | Временное закрепление

подогнутого края детали прямыми стежками | Заметывание подогнутых краев

головного платка |

| Обметывание | Обработка среза детали

петельными или косыми стежками для предохранения от осыпания | Обметывание срезов юбки |

| Приметывание | Временное соединение мелкой

детали с крупной прямыми стежками | Приметывание деталей завязок к

основной детали повязки |

| Пришивание | Прикрепление одной детали к

другой, пуговиц стежками постоянного назначения | Пришивание пуговиц |

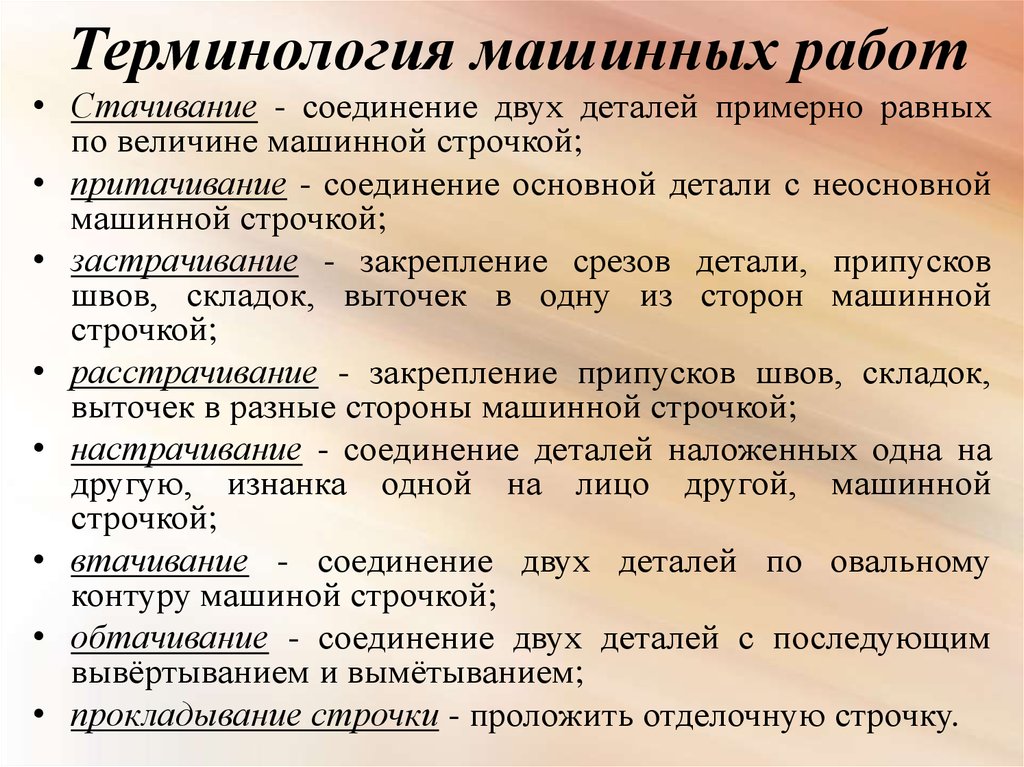

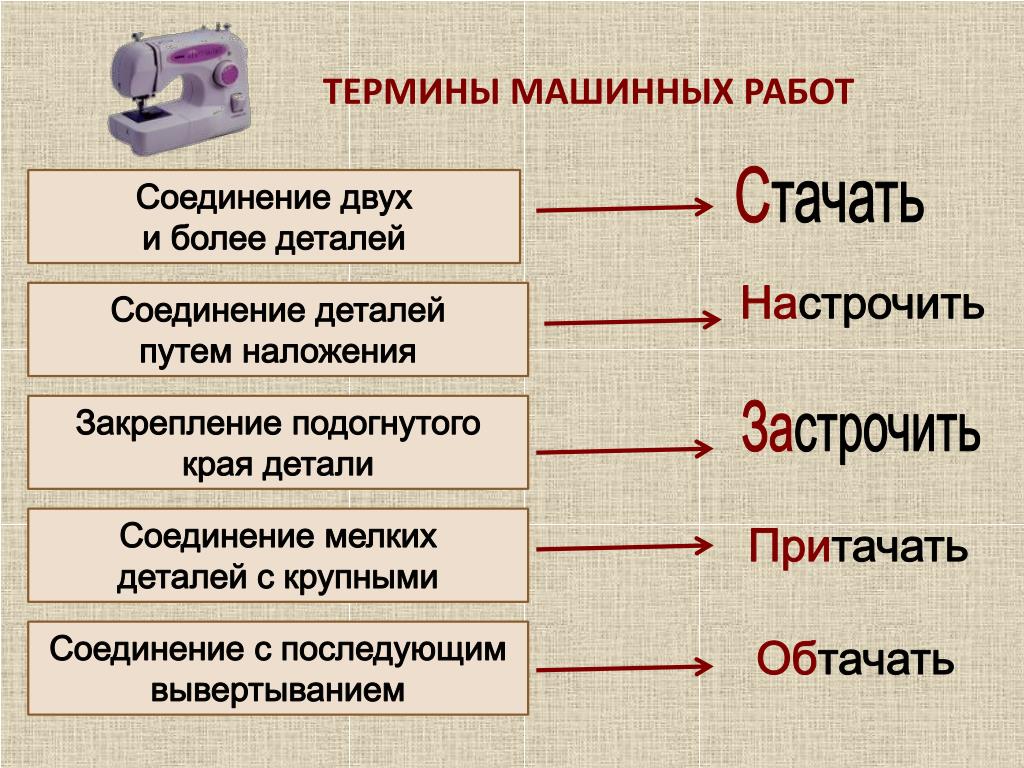

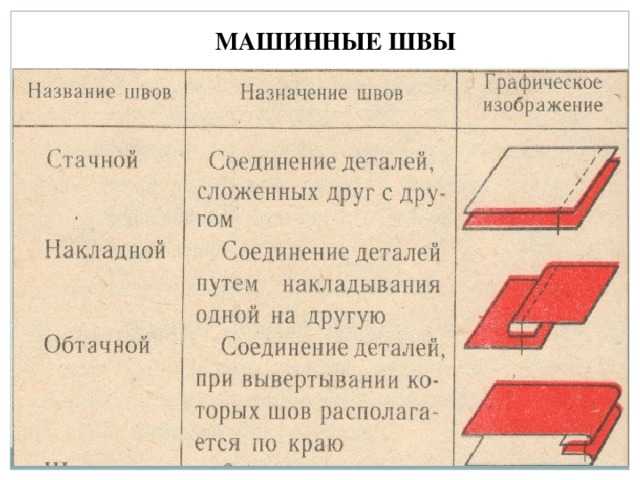

Терминология машинных работ

| Название работы | Содержание работы | Применение |

| Стачивание | Соединение двух примерно равных

деталей машинной строчкой | Стачивание боковых срезов

изделия |

| Застрачивание | Закрепление подогнутого края

детали или изделия машинной строчкой изделия машинной строчкой | Застрачивание подгибов

головного платка |

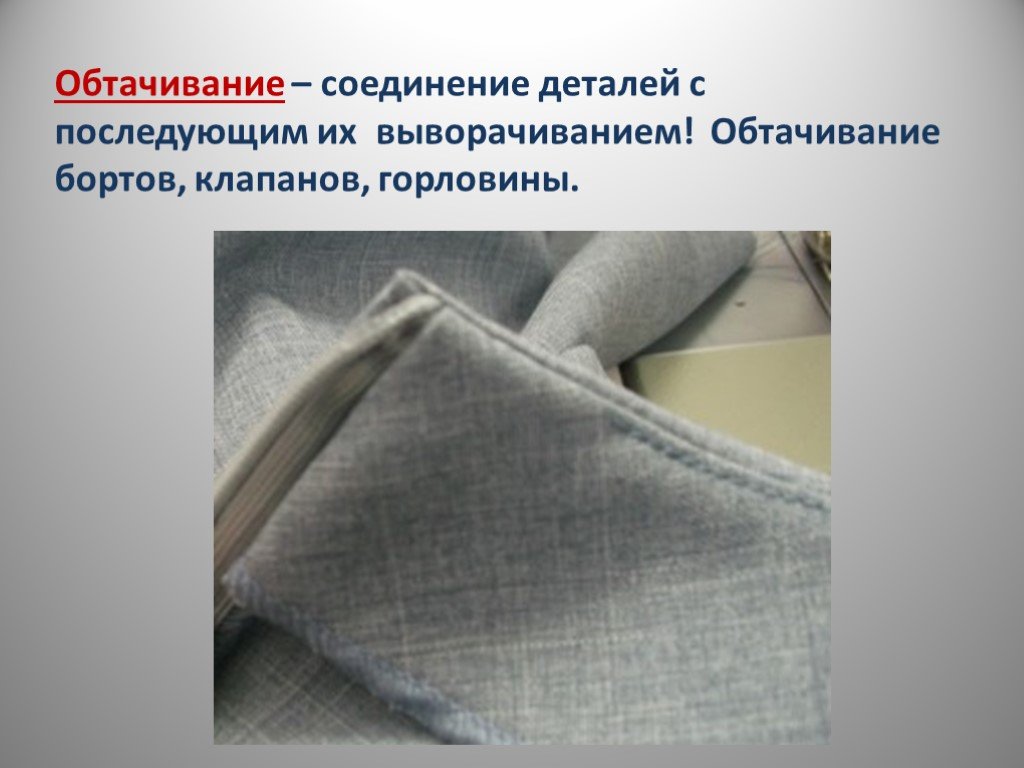

| Обтачивание | Соединение двух деталей

машинной строчкой по краю с последующим вывертыванием | Обтачивание деталей мягких

игрушек |

| Настрачивание | Прокладывание строчки при

наложении одной детали на другую для их соединения | Настрачивание аппликации на

изделие |

Терминология влажно-тепловой

обработки

| Название работ | Содержание работ | Применение |

| Отутюживание | Удаление заминов на готовом

изделии или на отдельных деталях | Отутюживание готового изделия |

| Проутюживание | Удаление сгибов и заминов на

ткани или на деталях | Проутюживание ткани перед

раскроем, деталей перед обработкой |

| Разутюживание | Раскладывание припусков шва в

разные стороны и закрепление их в таком положении с помощью утюга | Разутюживание припусков

стачного шва |

| Заутюживание | Укладывание припусков шва на

одну сторону и закрепление их в таком положении с помощью утюга | Заутюживание припусков стачного

шва |

| Приутюживание | Уменьшение толщины шва, края или

подгиба детали | Приутюживание швов, подогнутых

краев детали |

Задания для внимательных читателей

Выбери термин.

Например: Оксана аккуратно … детали повязки

(сшила, сметала).

1. Надя ровно … боковые срезы (стачала, прошила).

2. Люба тщательно … готовое изделие (отутюжила,

выгладила).

3. Наташа хорошо … стачной шов (отгладила,

разутюжила).

4. Руслан … заплату – аппликацию на изделие

(пристрочил, настрочил).

5. Игорь вывернул наволочку и… шов (приметал,

выметал).

Подбери однокоренные слова к слову “утюг”,

“сметка”.

Терминология машинных работ. — Пройти онлайн тест

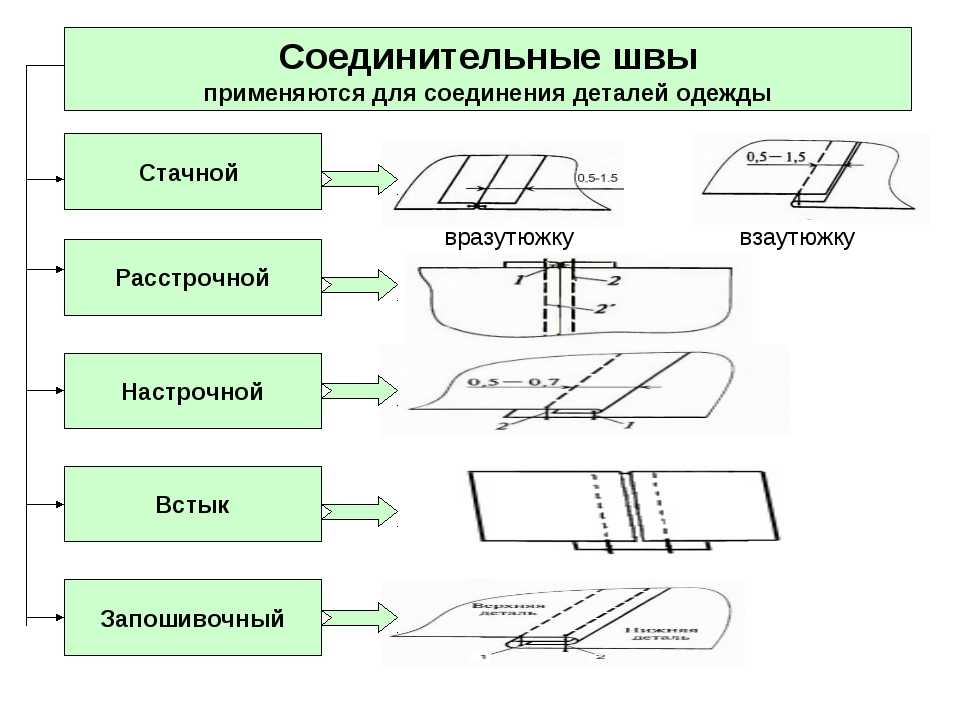

ТЕРМИНОЛОГИЯ МАШИННЫХ РАБОТ В ТЕСТЕ:

СТАЧАТЬ — сложить одинаковые по размеру детали и скрепить их машинной строчкой.

ПРИМЕР: стачать БОКОВЫЕ ШВЫ

ПРИТАЧАТЬ — приложить к большей по размеру детали меньшую и скрепить машинной строчкой.

ПРИМЕР: притачать ПОЯС К ЮБКЕ

НАСТРОЧИТЬ — наложить на большую по размеру деталь меньшую и скрепить машинной строчкой.

ПРИМЕР: настрочить КАРМАН НА ИЗДЕЛИЕ

РАССТРОЧИТЬ — закрепить на лицевой стороне отделочной строчкой разложенные по обе стороны от шва стачивания припуски шва или сгибы складки.

ЗАСТРОЧИТЬ — загнуть срез детали и закрепить его машинной строчкой.

ПРИМЕР: застрочить НИЖНИЙ СРЕЗ ЮБКИ; застрочить НИЖНИЙ СРЕЗ ФАРТУКА

ТЕРМИНОЛОГИЯ МАШИННЫХ РАБОТ ДЛЯ ДОПОЛНИТЕЛЬНОГО ИЗУЧЕНИЯ

| Наименование операции | Характер операции | Область применения |

| Стачивание | Ниточное соединение двух и более равных или приблизительно равных по величине деталей по совмещенным краям | Стачивание боковых и плечевых срезов, срезов рукавов и т.д. |

| Притачивание | Соединение двух или нескольких деталей разных по величине | Притачивание надставок к подбортам, манжет к рукавам и т. д. д. |

| Обтачивание | Соединение двух деталей по краю с последующим вывертыванием их на лицевую сторону | Обтачивание клапанов, воротника, бортов, хлястиков и т.д. |

| Втачивание | Ниточное соединение двух деталей по овальному контуру | Втачивание рукавов в проймы, нижнего воротника в горловину и ластовиц в изделиях с цельнокроенными рукавами |

| Расстрачивание | Прокладывание строчек на деталях для закрепления припусков шва, складки, направленных в разные стороны | Расстрачивание швов рукавов, спинок, швов соединения полотнищ юбки, встречных складок и т.д. |

| Застрачивание | Прокладывание строчки для закрепления подогнутого края детали или изделия, складок, вытачек, защипов | Застрачивание внутренних краев обтачек, низа платьев и рукавов в изделиях их хлопчатобумажных тканей, низа блузок, юбки и т.д. |

| Окантовывание | Обработка срезов или швов полоской основного или другого материала, или тесьмой для отделки края или предохранения срезов от осыпания | Обработка горловины, пройм, бортов и других срезов в легкой одежде, обработка внутренних краев подбортов, срезов швов и низа изделия в верхней одежде |

Количество вопросов в тесте:

5

Основы токарной обработки мелких деталей

Станки с ЧПУ швейцарского типа

могут выполнять даже другие операции, такие как нарезание резьбы на латунном валу малого диаметра. Phuchit/iStock/Getty Images Plus

Phuchit/iStock/Getty Images Plus

Токарная обработка мелких деталей не является чем-то новым для многих механических мастерских. Такие отрасли, как автомобильная, аэрокосмическая, электронная, огнестрельная и медицинская, выходят за рамки возможного, когда дело доходит до производства мелких деталей. Как правило, любое приложение, требующее заготовки диаметром менее 1 дюйма. считается точением мелких деталей.

Микрообработка, с другой стороны, классифицируется по диаметру деталей, которые слишком малы для крепления с помощью стандартной цанги. В некоторых случаях это могут быть детали диаметром от 0,1 до 0,02 дюйма. вплоть до размера человеческого волоса, в зависимости от оборудования.

Мастерские, желающие заняться токарной обработкой мелких деталей, могут сделать несколько вещей, чтобы добиться успеха.

Инструмент

Для токарной обработки небольших деталей требуются инструменты другого типа, чем для токарной обработки крупных деталей.

«Острые формованные и шлифованные режущие пластины обеспечивают меньшее давление на инструмент и более свободное резание», — сказал Стив Истердей, швейцарский инженер по применению, Kyocera Precision Tools, Хендерсонвилл, Северная Каролина. край острее».

При работе с небольшими деталями основное внимание уделяется давлению инструмента. Очень маленькие детали могут легко деформироваться во время токарных операций.

«В связи с этим процесс необходимо планировать таким образом, чтобы свести к минимуму давление на инструмент с использованием острых инструментов с положительным углом наклона, — сказал Эдвин Тонн, специалист по обучению и техническим вопросам, Horn USA Inc., Франклин, Теннесси. четкие режущие кромки и положительный верхний передний угол. Полностью спеченные режущие инструменты могут быть проблематичными, поскольку они просто недостаточно острые, чтобы свести к минимуму давление. Ищите тонко отшлифованные режущие кромки с большим зазором. Острый угол клина поможет предотвратить деформацию в Часть. Инструменты формы — хороший выбор, потому что они могут упростить процесс».

Инструменты формы — хороший выбор, потому что они могут упростить процесс».

Удаление стружки и удаление стружки могут быть трудоемкими при токарной обработке мелких деталей. В большинстве случаев самый большой возможный инструмент является лучшим вариантом, но важно помнить, что должно быть достаточно места, особенно при сверлении, для эвакуации стружки. Огромную помощь в этом может оказать охлаждающая жидкость под высоким давлением.

«Главное, на что следует обратить внимание, — это контроль над стружкодроблением, — сказал Истердей. «Наличие правильного стружколома имеет ключевое значение. Стружка должна быть направлена в сторону от заготовки».

Поиск инструментов, специально предназначенных для токарной обработки мелких деталей или микротокарной обработки, является хорошей отправной точкой. Эти инструменты, как правило, имеют более жесткие допуски и имеют более точную заточку.

Стружкоотвод необходим для эффективного точения мелких деталей, когда стружка должна быть направлена в сторону от заготовки. Kyocera Precision Tools

Kyocera Precision Tools

«При использовании небольших инструментов высококачественная модульная система позволит вам внимательно следить за износом инструмента», — сказал Тонн. «Если у вас есть элемент глубиной всего 0,001 дюйма, и вы потеряли радиус своего инструмента, у вас могут возникнуть проблемы с допуском на размер, поэтому очень важно внимательно следить за инструментом».

Операторы должны всегда помнить о переднем крае. Он должен быть острым, и его можно очень легко повредить из-за обычного износа, обращения или даже индексации.

С очень жесткими допусками может быть сложно вернуть инструмент к размеру после индексации. Мониторинг и контроль размера после индексации режущего инструмента является обязательным условием для токарной обработки мелких деталей.

Еще одна вещь, на которую следует обратить внимание, — это наличие большого количества дополнительных крепежных деталей для держателя, потому что обычно винты, удерживающие вставку, имеют тенденцию быть очень маленькими.

«Винт может быть M2,5 или меньше, и в некоторых случаях его можно легко потерять в нижней части машины или конвейерной системы», — сказал Тонн. «Другая вещь, которую я бы порекомендовал, — это постоянно использовать отвертки с ограничением крутящего момента. Если вы перетянете винт M2,5, вы его сорвете, а это добавит много дополнительного времени на извлечение этого винта и замену вставлять.»

Выравнивание держателя и качество кармана важны при работе с микродопусками и должны часто проверяться. Хотя в этих операциях обычно используется низкое давление инструмента и в кармане нет значительных напряжений, со временем может произойти износ, поэтому важно следить за ним.

«При работе с чем-либо диаметром менее 0,250 дюйма становится трудно достичь правильной скорости для обычного стального материала», — сказал Тонн. «А с учетом ограничений частоты вращения станка острые режущие кромки и очень смазывающие покрытия помогают. Когда дело доходит до глубины резания, как правило, станок выполняет один чистовой проход. Это должно быть сбалансировано с давлением инструмента. Прежде всего, держите свои потоки очень скромными. Формообразующие инструменты и специальные инструменты могут помочь вернуть часть времени».

Это должно быть сбалансировано с давлением инструмента. Прежде всего, держите свои потоки очень скромными. Формообразующие инструменты и специальные инструменты могут помочь вернуть часть времени».

Из-за требуемой низкой скорости резания могут возникнуть проблемы с наростом на кромке. На более крупных деталях заусенцы можно легко удалить с помощью вторичных процессов, но с мелкими деталями это сделать сложнее.

«Распространенные ошибки могут включать неправильные условия резания, такие как неправильный размер поверхности, слишком высокая скорость подачи и слишком большая глубина резания, что может привести к неправильным допускам, включая изгиб детали и плохую отделку», — сказал Истердей.

Станок

В зависимости от размера деталей и необходимых спецификаций токарная обработка мелких деталей может выполняться на обычном ЧПУ.

«Многие из современных новых станков оснащены оборудованием для обработки мелких деталей, — сказал Билл Мара, президент EMEC Machine Tools Inc. , Миссиссога, Онтарио. «Одной из самых больших проблем, с которыми сталкиваются механические цеха при токарной обработке мелких деталей, является способность станка эффективно удерживать детали, не повреждая и не деформируя их, но это больше не проблема. 0,250 дюйма в диаметре, швейцарский токарный станок — это то, что нужно».

, Миссиссога, Онтарио. «Одной из самых больших проблем, с которыми сталкиваются механические цеха при токарной обработке мелких деталей, является способность станка эффективно удерживать детали, не повреждая и не деформируя их, но это больше не проблема. 0,250 дюйма в диаметре, швейцарский токарный станок — это то, что нужно».

С небольшими инструментами высококачественная модульная система, такая как прецизионный модульный инструмент Horn W&F Micro, позволит операторам внимательно следить за износом инструмента. Рог

Обычный токарный станок с ЧПУ хорош для токарной обработки общего назначения, но обычно имеет скорость вращения шпинделя всего от 3000 до 5000 об/мин, тогда как токарный станок швейцарского типа может работать в диапазоне от 10 000 до 15 000 об/мин. Это более высокое число оборотов в минуту позволяет станку развивать поверхностную скорость, необходимую для эффективной резки деталей малого диаметра.

«Для мастерских, занимающихся токарной обработкой длинных и тонких деталей, обычный токарный станок с ЧПУ имеет свои ограничения и, вероятно, не будет работать должным образом», — сказала Мара. «Станок швейцарского типа обеспечивает жесткость настройки, необходимую для токарной обработки очень маленьких или длинных деталей, выполняя резку как можно ближе к носику шпинделя и подавая материал через стационарный инструмент, а не инструмент, движущийся по детали. как на обычном токарном станке. Выбор станка швейцарского типа, безусловно, лучший вариант, если это возможно, для токарной обработки длинных и тонких деталей».

На обычном токарном станке вы сможете обработать отношение длины к диаметру (Д:Д) примерно 10:1, и это только в том случае, если на станке есть люнет или аналогичное поддерживающее устройство. На станке швейцарского типа отношение L:D может достигать 20:1, что позволяет изготавливать очень сложные детали.

«Мастерские всегда вырезали мелкие детали и нашли инновационные способы делать это эффективно», — сказала Мара. «Важно помнить, что машина должна иметь жесткую настройку, независимо от того, является ли она обычной или швейцарской машиной, и жизненно важно, чтобы использовались правильные инструменты».

«Важно помнить, что машина должна иметь жесткую настройку, независимо от того, является ли она обычной или швейцарской машиной, и жизненно важно, чтобы использовались правильные инструменты».

Врагами точной обработки являются вибрация и тепло. В отличие от тяжелых и глубоких резов, небольшие высокоскоростные резы могут максимально охладить заготовку, уменьшая тепловую деформацию детали. Любая деформация может затруднить соблюдение надлежащих допусков. По словам Мары, швейцарские станки обычно используют высокое давление до 2000 фунтов на квадратный дюйм с охлаждающей жидкостью на водной основе, чтобы отводить тепло от детали.

«Если их машина оснащена насосами охлаждающей жидкости высокого давления, внутренняя подача СОЖ через инструменты является обязательной», — добавил Истердей. «Убедитесь, что заготовка может быть изготовлена на имеющемся у вас станке. Во многих случаях, когда вы имеете дело с длинными заготовками, необходимо выполнить регулировку. Могут быть полезны удлиненные направляющие носовые втулки или возможность защемления-поворота».

Всегда полезно попытаться захватить длинную деталь, особенно малого диаметра, вспомогательным шпинделем. Хотя это может добавить немного времени, захват и недопущение болтания детали добавляет стабильности, необходимой для соблюдения допусков.

Тонн согласился с тем, что при работе с длинными деталями токарная обработка защемлением является отличным вариантом. Поворот с защемлением помогает все выровнять. Сначала выполняются внешние функции для поддержания этой стабильности, а затем выполняются внутренние операции.

«Одна большая ошибка — не проверить центровку машины, — сказал Тонн. «Выравнивание — это все».

Измерение

Еще одной важной областью являются измерения и контроль. Небольшие компоненты требуют других методов контроля, чем их более крупные аналоги, особенно из-за микродопусков и крошечных элементов.

Станок должен иметь жесткую настройку, независимо от того, является ли он обычным или швейцарским станком, и крайне важно, чтобы для токарной обработки мелких деталей использовался правильный инструмент. EMEC

EMEC

«Вы можете подумать об использовании системы визуального контроля, автономных датчиков и подобных устройств», — сказал Тонн. «Это занимает больше времени, чем использование штангенциркуля или настольного измерительного инструмента. Доведение детали до нужного размера, а также резервное копирование и запуск после индексации инструмента также имеют решающее значение».

Автоматизация

Автоматизация постепенно проникает во все сферы деятельности цеха. Однако при работе с мелкими деталями автоматизация может быть не самым очевидным следующим шагом.

«Каждый хочет автоматизировать свой процесс, — сказала Мара. «Мы не можем нанять квалифицированных специалистов, поэтому логичным шагом является автоматизация. Инструменты на конце руки обычно не так ловки, как должны быть для мелких деталей, и точности робота может быть недостаточно. мелкие детали с помощью робота, особенно для погрузки и разгрузки».

Еще одна проблема с мелкими деталями — они смываются стружкой. Например, эжекторы деталей, которые помещают мелкие детали на конвейер, могут иметь проблемы с отделением их от стружки. Пылесос, который удаляет деталь, когда патрон открывается, и помещает ее в сепаратор, является хорошим вариантом.

Например, эжекторы деталей, которые помещают мелкие детали на конвейер, могут иметь проблемы с отделением их от стружки. Пылесос, который удаляет деталь, когда патрон открывается, и помещает ее в сепаратор, является хорошим вариантом.

«Автоматизация мелких деталей исторически была сложной задачей, но мы действительно начинаем видеть некоторые новые и захватывающие достижения в области автоматизации», — сказала Мара.

С заместителем редактора Линдси Луминосо можно связаться по адресу [email protected].

EMEC Machine Tools Inc., www.emecmt.com

Horn USA, www.hornusa.com

Kyocera Precision Tools, www.kyoceraprecisiontools.com

Tsugami, www.tsugami.co.jp/eng

Токарный станок – производственные процессы 4-5

Модуль 1: Токарный станок с двигателями

После прохождения этого модуля вы сможете:

• Определите наиболее важные части станка и их функции.

• Знать правила техники безопасности при работе с токарным станком. • Описать настройку режущего инструмента для обработки.

• Описать настройку режущего инструмента для обработки.

• Опишите крепление заготовки на токарном станке.

• Объясните, как установить режущий инструмент.

• Опишите расположение инструмента.

• Опишите, как центрировать заготовку и центр задней бабки.

Токарный станок — очень универсальная машина, и важно уметь ею управлять. Эта машина вращает цилиндрический объект относительно инструмента, которым управляет человек. Токарный станок является предшественником всех станков. Заготовка удерживается и вращается вокруг своей оси, в то время как режущий инструмент продвигается по линии желаемого разреза. Токарный станок является одним из самых универсальных станков, используемых в промышленности. С подходящими насадками станок можно использовать для точения, сужения, фасонного точения, нарезания резьбы, торцевания, притупления, сверления, прядения, шлифования, полирования. Операции резания выполняются режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки. Режущий инструмент также может подаваться под углом относительно оси заготовки для обработки конуса и углов. На токарном станке задняя бабка не вращается. Вместо этого вращается шпиндель, удерживающий заготовку. Цанги, центры, трехкулачковые патроны и другие зажимные приспособления могут удерживаться в шпинделе. Задняя бабка может содержать инструменты для сверления, нарезания резьбы, развертывания или нарезания конусов. Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к различной длине заготовки.

Режущий инструмент также может подаваться под углом относительно оси заготовки для обработки конуса и углов. На токарном станке задняя бабка не вращается. Вместо этого вращается шпиндель, удерживающий заготовку. Цанги, центры, трехкулачковые патроны и другие зажимные приспособления могут удерживаться в шпинделе. Задняя бабка может содержать инструменты для сверления, нарезания резьбы, развертывания или нарезания конусов. Кроме того, он может поддерживать конец заготовки с помощью центра и может регулироваться для адаптации к различной длине заготовки.

Рисунок 1. Детали токарного станка

1. Включение/выключение питания

2. Шпиндель вперед/назад (перевернуть ручку вверх или вниз)

3. Маховик каретки 4. Маховик поперечной подачи

5. Маховик комбикорма

6. Включение каретки/поперечной подачи

7. Нарезная полугайка

8. Диск для нарезания резьбы

9. Скорость шпинделя

10. Тормоз

11. Верхний/нижний диапазон шпинделя

12. Обратная нить/подача (втягивание/вытягивание)

Обратная нить/подача (втягивание/вытягивание)

13. Диапазоны подачи (A, B, C)

14. Диапазоны подачи (R, S, T)

15. Диапазоны подачи (V, W, X, Y, Z) – V и Z являются настройками для нарезания резьбы

16. Коробка передач

17. Коробка передач Низкая/Высокая

18. Задняя бабка

19. Стойка для инструментов

20. Резцедержатель

21. Трехкулачковый патрон

22. УЦИ (цифровое считывание) Переключатель заправки/подачи (см. пункт 15)

Как всегда, мы должны знать требования безопасности и стараться соблюдать правила безопасности, чтобы исключить серьезные травмы для себя или других.

Носить очки, короткие рукава, без галстука, без колец, без попыток остановить работу руками. Прежде чем пытаться проверить работу, остановите машину. Не знаете, как это работает? – «Не запускай». Не используйте тряпки во время работы машины.

1. Выньте ключ из патрона сразу после использования. Не включайте токарный станок, если патрон все еще находится в ключе патрона.

2. Проверните патрон или планшайбу рукой, если нет проблем с заеданием или зазором.

3. Важно, чтобы патрон или планшайба были надежно закреплены на шпинделе токарного станка.

4. Переместите насадку инструмента на безопасное расстояние от патрона, цанги или планшайбы при вставке или извлечении детали.

5. Поместите держатель резцедержателя слева от составного суппорта. Это гарантирует, что составной суппорт не будет наезжать на шпиндель или насадки патрона.

6. При установке и снятии патронов, планшайб и центров всегда следите за тем, чтобы все сопрягаемые поверхности были чистыми и не имели заусенцев.

7. Убедитесь, что насадка остро заточена и имеет правильные углы зазора.

8. Как можно короче зажмите насадку в держателе, чтобы предотвратить ее вибрацию или поломку.

9. Равномерно наносите и поддерживайте смазочно-охлаждающие жидкости. Это предотвратит морфинг.

10. Не вращайте шпиндель с резьбой в обратном направлении.

11. Никогда не запускайте машину со скоростью, превышающей рекомендованную для конкретного материала.

12. Если патрон или планшайба застряли на носовой части шпинделя, обратитесь к инструктору, чтобы удалить их.

13. Если при вращении на токарном станке выполняется какая-либо опиловка, напильник следует держать левой рукой во избежание соскальзывания в патрон.

14. Всегда останавливайте машину перед измерением.

15. Остановите машину при удалении длинной волокнистой стружки. Удалите их плоскогубцами.

16. Убедитесь, что задняя бабка зафиксирована на месте и правильно отрегулированы, если деталь поворачивается между центрами.

17. При точении между центрами избегайте полного прорезания детали.

18. Не пользуйтесь тряпками во время работы машины.

19. Снимите инструменты с резцедержателя и задней бабки перед очисткой.

20. Не используйте сжатый воздух для очистки станка.

21. Будьте осторожны при очистке токарного станка. Режущие инструменты острые, стружка острая, а заготовка может быть острой.

Режущие инструменты острые, стружка острая, а заготовка может быть острой.

22. Прежде чем покинуть рабочее место, убедитесь, что машина выключена и очищена. Всегда вынимайте разводной ключ после использования, избегайте возни, держите пол в чистоте. Будьте осторожны при очистке станка, режущие инструменты острые, стружка острая, а заготовка может быть острой.

Вот несколько вопросов, которые важны при работе на токарном станке:

• Почему важна правильная скорость резки?

При слишком высоком значении инструмент быстро выходит из строя, теряется время на замену или восстановление инструмента. Слишком низкое значение CS приводит к низкой продуктивности.

Знать:

• Глубина резания для черновой обработки.

• Глубина резания для чистовой обработки.

Обратите внимание, что самые большие черновые проходы находятся в диапазоне от 0,010 до 0,030 в зависимости от обрабатываемого материала и от 0,002 до 0,012 для чистовой подачи для различных материалов.

• Подача для черновой обработки

• Скорость подачи для чистового прохода

Обратите внимание, что скорость подачи для черновой обработки находится в диапазоне от 0,005 до 0,020 в зависимости от обрабатываемого материала и от 0,002 до 0,004 для чистовой подачи для различных материалов.

Существует множество различных инструментов, которые можно использовать для токарной обработки, торцовки и отрезки на токарном станке. Каждый инструмент обычно состоит из карбида в качестве основного материала, но может включать и другие соединения. В этом разделе рассматриваются различные виды и способы использования режущих инструментов токарных станков.

Рисунок A: стандартный токарный инструмент для создания полуквадратного уступа. Если за режущей кромкой имеется достаточно материала, инструмент также можно использовать для черновой обработки. | Рисунок А |

На рисунке B: изображен стандартный токарный инструмент с углом в плане. | Рисунок В |

Рисунок C: носик имеет очень большой радиус, что помогает при чистовой обработке как легких, так и тяжелых резов. Инструмент также можно использовать для формирования углового радиуса. | Рисунок С |

Рисунок D: изображает повернутый стандартный токарный инструмент. Его носик ведет режущую кромку для создания легких чистовых пропилов по внешнему диаметру и поверхности уступа. | Рисунок D |

Рисунок E: изображает инструмент формы. В инструмент можно втачивать различные формы, которые будут воспроизведены на детали. | Рисунок Е |

Рисунок F: изображает торцовочный инструмент. | Рисунок F |

Рисунок G: изображает инструмент для нарезания канавок или подрезки. Как показано, он используется для вырезания канавок в заготовке. При наличии надлежащих зазоров инструмент может резать глубоко или резать влево или вправо. | Рисунок G |

На рисунке H: изображен инструмент для разделения. Отрезные инструменты отрезают заготовку на определенную длину. Для этого инструмента требуется предварительно отформованное лезвие и держатель. | Рисунок Н |

Рисунок I: изображает инструмент для нарезания резьбы под углом 60°, используемый для нарезания резьбы на заготовке. | Рисунок I |

Настройка режущего инструмента для обработки

• Переместите резцедержатель на левую сторону составного упора.

• Установите резцедержатель в резцедержатель так, чтобы установочный винт в резцедержателе выступал примерно на 1 дюйм за резцедержатель.

• Вставьте соответствующий режущий инструмент в державку так, чтобы инструмент выступал за пределы державки на 0,500 дюйма.

• Установите вершину режущего инструмента на центральную высоту. Проверьте это прямой линейкой или задней бабкой.

• Надежно затяните резцедержатель, чтобы он не двигался во время резания

Рисунок 2: Резцедержатель и резцедержатель

Для установки заготовки на токарный станок

• Убедитесь, что центр линии работает правильно. Если он работает неправильно, снимите центр, очистите все поверхности и замените центр. Проверьте еще раз на истинность.

• Очистите центральные точки токарного станка и центральные отверстия в заготовке.

• Отрегулируйте шпиндель задней бабки так, чтобы он выступал примерно на 3 дюйма за пределы задней бабки.

• Ослабьте зажимную гайку или рычаг задней бабки.

• Поместите конец заготовки в патрон и сдвиньте заднюю бабку вверх, пока она не поддержит другой конец заготовки.

• Затяните зажимную гайку задней бабки или уровень.

Рисунок 3: Заготовка на токарном станке

Установка режущего инструмента

• Держатели инструментов используются для крепления режущих инструментов токарных станков.

• Перед установкой очистите держатель и затяните болты.

• Держатель инструмента токарного станка крепится к стойке инструмента с помощью быстроразъемного рычага.

• Стойка для инструментов крепится к станку с помощью Т-образного болта.

Рисунок 4: Установка режущего инструмента

Чтобы изменить положение режущего инструмента, переместите поперечный салазок и седло токарного станка вручную. Также доступны силовые каналы. Точные процедуры зависят от машины. Компаунд обеспечивает третью ось движения, и его угол можно изменить, чтобы срезать конусы под любым углом.

Также доступны силовые каналы. Точные процедуры зависят от машины. Компаунд обеспечивает третью ось движения, и его угол можно изменить, чтобы срезать конусы под любым углом.

1. Ослабьте болты, которыми компаунд крепится к седлу.

2. Поверните компаунд на правильный угол, используя циферблатный индикатор, расположенный в основании компаунда.

3. Снова затяните болты.

4. Резак можно подавать вручную под выбранным углом. Соединение не имеет силовой подачи.

5. При необходимости используйте две руки для более плавной подачи. Это сделает чистовую отделку.

6. Как на компаунде, так и на поперечном суппорте есть микрометрические циферблаты, но на седле их нет.

7. Если при позиционировании седла требуется большая точность, используйте циферблатный индикатор, прикрепленный к седлу. Циферблатные индикаторы упираются в упоры.

Рисунок 5: Позиционирование инструмента

Стальная линейка

1.

Этот угол позволяет выполнять тяжелые черновые резы. Также можно повернуть инструмент для создания полуквадратного плеча.

Этот угол позволяет выполнять тяжелые черновые резы. Также можно повернуть инструмент для создания полуквадратного плеча. Этот резак используется для обработки конца заготовки, чтобы обеспечить гладкую, плоскую поверхность. Если в ложе есть отверстие в центре, используйте полуцентр для стабилизации и поддержки заготовки.

Этот резак используется для обработки конца заготовки, чтобы обеспечить гладкую, плоскую поверхность. Если в ложе есть отверстие в центре, используйте полуцентр для стабилизации и поддержки заготовки.