Содержание

Производство и этапы изготовления ткани

(слайд 2 (см. презентацию))

Цель: Ознакомить с производством тканей и их

структурой. Научить определять направление

долевой нити и лицевую сторону тканей.

Наглядные пособия: коллекции

“Хлопок” и “Лён”; волокна (вата), пряжа (нити из

тканей), иллюстрации прядильного производства;

образцы тканей с кромками.

Оборудование и материалы: вата, лупы,

образцы тканей, бумага, ножницы, клей, рабочая

тетрадь, учебник, компьютер (презентация)

Ход урока

I. Организационный момент

Проверка готовности учащихся к уроку

II. Повторение пройденного материала.

Устный опрос.

Вопросы для повторения.

- Что изучает швейное материаловедение?

- Что называют волокном?

- На какие два вида делятся текстильные волокна?

- Что называют гигроскопичностью?

III. Объяснение нового материала с

практическим закреплением.

(слайд3) Ещё в глубокой древности

человек научился соединять отдельные короткие и

тонкие волокна в длинные нити — пряжу и делать из

нее ткани. В домашних условиях прабабушки

вручную (с помощью веретена и прялки) пряли пряжу.

Позже появились ткацкие станки. Ширина полотна

зависела от ширины ткацкого станка, что и

определяло крой в народной одежде.

В Западной Европе мануфактурный

период (промышленное производство тканей)

начался с конца XVI в. и продолжался до последней

трети XVIII в. В России он начался несколько позже.

Чтобы изготовить пряжу, люди

использовали волокна, которые могли получить в

тех природных условиях, которые их окружали.

(слайд 4) Сначала это были волокна

дикорастущих растений, потом шерсть животных, а

затем волокна культурных растений — льна и

конопли. С развитием земледелия начали

возделывать хлопчатник, дающий очень хорошее и

прочное волокно. В дальнейшем ткани стали

изготавливать из самых разнообразных волокон.

(слайд 5) Из волокон делают пряжу,

которая идет на изготовление тканей, трикотажа,

тесьмы, кружева, швейных ниток.

(слайд 6) Сначала волокно разрыхляют –

разделяют на мелкие клочки при помощи игл и

зубьев разрыхлительной машины. Затем в

трепальной машине с помощью специального

барабана с колками от него отделяют сорные

примеси и еще раз разрыхляют.

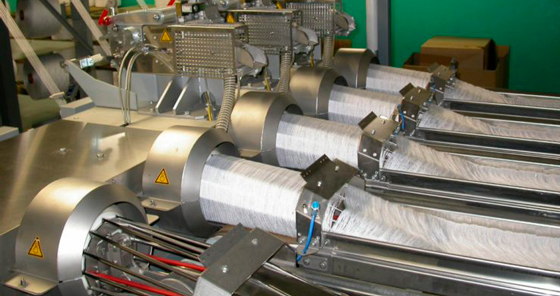

(слайд 7) Потом массу волокон

обрабатывают на чесальных машинах, чтобы

разделить их на отдельные волокна и частично

распрямить, расположив параллельно друг другу.

(слайд 8) На тех же машинах они

превращаются в толстый рыхлый жгут — ленту,

которую выравнивают по толщине на ленточных

машинах.

(слайд 9) После этого на ровничных

машинах ленту постепенно вытягивают

специальными вытяжными приборами и слегка

скручивают, пока не получится ровница.

(слайд 10) На ленточных и ровничных

машинах работают ровничницы.

(слайд 11) На прядильных машинах из

ровницы получают пряжу: ровницу вытягивают,

скручивают с помощью веретен и наматывают на

шпули. Веретена вращаются очень быстро — в

минуту они делают от 8 до 14 тыс. оборотов. Каждое

веретено выпрядает в минуту 8—18 м пряжи, а каждая

машина имеет 200—500 веретен.

В цехах современных прядильных фабрик

установлены высокопроизводительные машины

безверетённого прядения. В этих машинах поток

расчёсанных волокон подаётся струёй воздуха в

быстро вращающуюся камеру, в которой

образующаяся лента скручивается в пряжу.

На прядильной фабрике работают люди

различных профессий. Основная профессия

Основная профессия

прядильного производства – прядильщик. Он

обслуживает одновременно несколько прядильных

машин, ликвидирует обрыв ровницы и пряжи, меняет

катушки или бобины, выполняет работу по уходу за

оборудованием.

Этапы изготовления ткани

(слайд 12) Пряжа поступает на ткацкую

фабрику в огромных бобинах. Из этой пряжи на

ткацких станках путём переплетения пряжи и ниток

изготавливают ткань. Ткань, снятую с ткацкого

станка называют суровой, т.к. она имеет примеси.

Она нуждается в отделке. Ей придают красивый

внешний вид, улучшают качество, наносят рисунок.

Ткань, прошедшая отделку называют готовой.

На ткацких станках работают ткачи.

Он обслуживает одновременно несколько

станков. Ткачи заменяют пустые шпули полными,

ликвидирует обрывы нитей, снимают готовую ткань

со станка. На автоматических станках смена шпули

осуществляется автоматически. Ткач должен знать

Ткач должен знать

требования, предъявляемые к ткани, её пороки,

причину обрыва нити.

Сейчас существуют современные

бесчелночные более производительные ткацкие

станки, в которых уточная нить прокладывается

струей сжатого воздуха или воды.

(слайд 13) На ткацких станках

вырабатывают ткань.

Ткань, снятая с ткацкого станка

содержит примеси и загрязнения. Такую ткань

называют суровой. Она не предназначена для

изготовления одежды и нуждается в отделке.

Цель отделки – придание красивого внешнего вида

ткани и улучшении её качества. Такую ткань

называют готовой.

(слайд 14) Нити, идущие вдоль ткани,

называют основой. Поперечные нити в ткани

называются утком. С двух сторон ткани по

долевой нити образуются неосыпающиеся края –

кромки. Процесс получения ткани называется ткачеством.

Существуют несколько видов переплетения нитей

в тканях. Самое простое – полотняное, где

Самое простое – полотняное, где

нити переплетаются через одну.

Нить основы определяется по следующим признакам:

по кромке, по степени растяжения – нить основы

меньше тянется, основная нить – прямая, а уточная

– извитая.

(слайд 15) Ткань имеет лицевую и

изнаночную стороны. Лицевую сторону ткани можно

определить по следующим признакам:

- на лицевой стороне ткани печатный рисунок более

яркий, чем на изнаночной; - на лицевой стороне ткани рисунок переплетения

более чёткий. - лицевая сторона более гладкая, т.к. ткацкие

пороки выведены на изнаночную сторону.

Физкультминутка

Упражнения

Откинуться на спинку стула, выпрямить

ноги вперёд, руки опущены. Опустить голову,

закрыть глаза, расслабиться (15-20 сек.).

Исходное положение (и. п.) – сидя на

п.) – сидя на

стуле, руки вниз, голова опущена. 1-2 – руки за

голову, пальцы переплетены, прогнуться, откинув

голову назад, – 3-4 – и.п. (Темп медленный,

повторить 3-4 раза).

И.П. – сидя на стуле, руки на поясе. 1 –

руки к плечам, кисть в кулак; 2 – руки вверх,

потянуться, кисти выпрямить; 3 – руки к плечам,

кисти в кулак; 4 – “уронить” руки вниз (Темп

медленный, повторить 3-4 раза).

И.П. – сидя на стуле, руки опущены. 1-2 –

поднять плечи, пытаясь коснуться мочек ушей; 3-4 –

опустить. (Темп средний, повторить 4-6 раз).

И.П. – сидя на стуле, руки на поясе. 1-2 –

два пружинистых наклона влево, рукой коснуться

поля; 3-4 – и.п. То же вправо (Темп средний,

повторить 3-4 раза).

И.П. – сидя на стуле, руки опущены, ноги,

согнутые в коленях, поставить на пол. 1-2 – поднять

пятки, опустить; 3-4 – поднять носки, опустить

(Темп средний, повторить 3-4 раза).

(слайд 16) IV. Практическая работа

№2. Выполнение из бумаги макета полотняного

переплетения. Определение лицевой и изнаночной

стороны ткани. Техника безопасности (работа по

учебнику).

Нити в ткани переплетаются в

определенном порядке. Рассмотрим самый

распространенный вид переплетения — полотняное.

В полотняном переплетении основные и уточные

нити чередуются через одну. Полотняное

переплетение имеют хлопчатобумажные ткани —

ситец, бязь, батист, а также некоторые льняные и

шёлковые ткани.

V. Целевой обход. Контроль правильных

приёмов работы, соблюдение технологии, техники

безопасности.

(слайд 17) VI. Закрепление

изученного материала. Кроссворд.

VII. Оценка выполненной работы.

VIII. Домашнее задание. Составить

самостоятельно коллекцию образцов

хлопчатобумажных и льняных тканей.

См. приложения.

Список используемой литературы

- Технология: Учебник для учащихся 5 класса

общеобразовательной школы. Под редакцией В.Д.

Симоненко. М.: “ Вентана-Граф”, 2003г. - Дидактический материал по трудовому обучению

“Кулинарные работы и обработка ткани” Книга для

учителя. Под редакцией Е.В. Старикова и Г.А.

Корчагина. М.: “Просвещение”, 1996г. - Поурочные планы по учебнику “Технология 5

класс” В.Д. Симоненко. Под редакцией О.В. Павлова,

Г.П. Попова. Волгоград. “Учитель”, 2008 г.

Технология производства ткани | Шить с нуля!

Мы уже говорили о материалах для швейных изделий , а сегодня мы рассмотрим технологию производства тканей, чем ткани отличаются от других швейных материалов.

Производство тканей. Процесс.

Но для того, чтобы получить ткань, необходимы нити, а значит, ткачеству предшествует процесс производства пряжи — одна из начальных стадий процесса ткачества. В уроках по льняным и хлопчатобумажным тканям мы уже говорили об этом. Из пряжи вьют нити (нить прочнее пряжи), а затем ткут ткань. После подготовки волокно проходит через чесальные машины, где производится дополнительная сортировка по качеству (длинное, среднее и короткое волокно) и выравнивание. При этом волокно преобразуется в ленту, недостаточно прочную, которая вытягивается в толстую неплотную нить – ровницу (видео «Хлопчатобумажные ткани»), сматываемую на катушки. Затем эта нить проходит через ровничные машины, где она уплотняется, скручиваясь, становится тоньше и прочнее. Но это еще не пряжа.

В уроках по льняным и хлопчатобумажным тканям мы уже говорили об этом. Из пряжи вьют нити (нить прочнее пряжи), а затем ткут ткань. После подготовки волокно проходит через чесальные машины, где производится дополнительная сортировка по качеству (длинное, среднее и короткое волокно) и выравнивание. При этом волокно преобразуется в ленту, недостаточно прочную, которая вытягивается в толстую неплотную нить – ровницу (видео «Хлопчатобумажные ткани»), сматываемую на катушки. Затем эта нить проходит через ровничные машины, где она уплотняется, скручиваясь, становится тоньше и прочнее. Но это еще не пряжа.

В прядильный цех поступает ровница – исходное сырье для получения пряжи. На прядильных машинах ровница, сматываясь с бобин, вытягивается и закручивается, выходит тонкой нитью, которая наматывается на шпули, закрепленные на веретенах. Таким образом, вырабатывают хлопчатобумажную, шерстяную, льняную и штапельную пряжу.

Перед непосредственным ткачеством проводят еще одну подготовительную операцию ткацкого производства – создание паковок основы и утка (продольных и поперечных нитей будущей ткани). Перемотка пряжи производится с прядильных початков на более крупные бобины, удобные для ткачества, а также для удлинения нити. На бобине помещается в 8-9 раз больше пряжи, чем на початках. (Съём продукции на ткацком станке бывает редко, иногда и не каждый день – такое длинное целое полотно вырабатывается на станке).

Перемотка пряжи производится с прядильных початков на более крупные бобины, удобные для ткачества, а также для удлинения нити. На бобине помещается в 8-9 раз больше пряжи, чем на початках. (Съём продукции на ткацком станке бывает редко, иногда и не каждый день – такое длинное целое полотно вырабатывается на станке).

Одновременно мотальщица проверяет каждую нить на прочность, устраняет пороки и дефекты (шишки, петли, толстые и тонкие места), для чего нить во время перемотки протягивается между двумя шайбами, прижимаемыми друг к другу пружиной и через тоненькое отверстие, ликвидирующее утолщения. Основная нить пропитывается спец раствором для прочности. Подготовленная пряжа поступает в ткацкий цех.

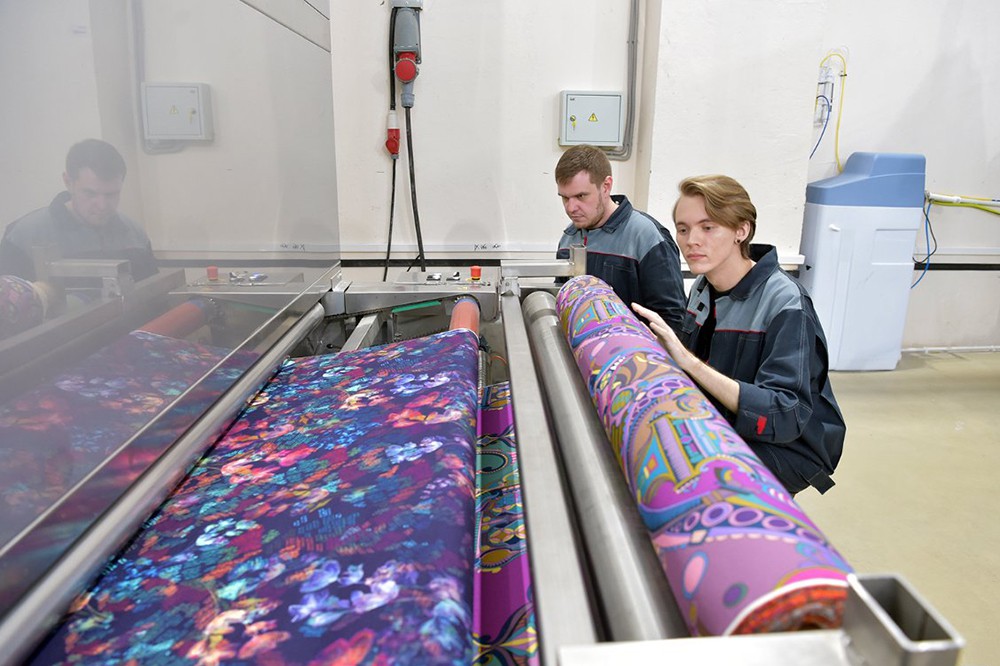

Отделка ткани.

В зависимости от волокнистого состава ткани, отделка бывает разной. Данное общее описание относится к тканям из натуральных волокон: хлопку, льну, шерсти, штапельному полотну. Хотя и в этих группах тканей отделка может быть разная, но мы рассматриваем общий алгоритм.

Готовая ткань называется суровой, она жесткая и некрасивая, поэтому перемещается в отделочные цеха, где проходит процесс отбеливания, окрашивания, нанесения рисунка, аппретирования, мерсеризации – в зависимости от заданного качества ткани, от вида и свойств швейных материалов, от назначения ткани. Ткани технического назначения остаются суровыми.

Аппретирование – придание ткани улучшенных свойств: обработка спец растворами, благодаря которым ткань становится износоустойчивой, мало- или безусадочной, водо- и масло-грязеотталкивающей, несминаемой, легко разглаживаемой, равномерной по ширине, эластичной и т.д. Аппретирование появилось в текстильной промышленности с развитием химии. После аппретирования появляется эффект накрахмаливания, ткани, она становится жестче, лучше держит форму.

Процесс мерсеризации напротив, придает шелковистость тканям и мягкость

Отделка ведется на разных машинах, но, в общем, процесс можно представить так: ткань заправляют в машину, устанавливают ширительные механизмы – растягивают по уточной нити (по ширине), вследствие чего можно увидеть маленькие проколы вдоль кромки. Ткань с одного валика перемещается на другой, проводя ткань через резервуар с раствором.

Ткань с одного валика перемещается на другой, проводя ткань через резервуар с раствором.

Ткани могут быть отбеленными и гладкокрашенными. Но может быть рисунок вытканный с помощью разноцветных ниток – полоска, клетка, например, и называется эта ткань пестротканой.

Рисунок может получиться и в процессе переплетения ниток (розы на фото), но о переплетениях мы поговорим на следующем уроке.

А есть ткани, на которых печатается рисунок с помощью краски – набивные ткани. В этом случае ткань проходит через систему резервуаров с различными красителями и между валиками с разными элементами рисунка: цветы — красный, к примеру, цвет, листочки – зеленый и т.д.

Раньше рисунок вырезали вручную на досках. Сколько элементов разного цвета — столько трафаретов. Доски окрашивали в соответствующий цвет, переворачивали на ткань и били по ним, чтобы рисунок отпечатался – отсюда и название «набивная» — набивали рисунок.

Качество ткани.

Качество ткани – это ее надежность, долговечность, красивый внешний вид, отвечающий направлениям моды. Ткань, выпускаемая текстильными предприятиями, должна соответствовать техническим требованиям, установленными стандартами. В СССР были ГОСТы — государственные стандарты как гарантия качества. Сейчас больше указывают ТУ — соответствие техническим условиям, которые можно изменять.

Ткань, выпускаемая текстильными предприятиями, должна соответствовать техническим требованиям, установленными стандартами. В СССР были ГОСТы — государственные стандарты как гарантия качества. Сейчас больше указывают ТУ — соответствие техническим условиям, которые можно изменять.

Качество ткани проверяется на всех этапах производства: от поступления сырья до готовой продукции прядильного, ткацкого, текстильно-галантерейного, трикотажного производств. С учетом характера, количества пороков определяется сортность изделий. Требования к качеству ткани: чистота, цельность, качество рисунка, расцветки. Материалы могут иметь ткацкие дефекты: дыры, шлихты, скрутины, слабины; и отделочные дефекты: непрокрас, смазанный рисунок, замины и другое. Дефекты ткани необходимо учитывать при раскрое.

Совет.

В процессе отделки ткань находится в мокром состоянии, под большим натяжением. Она сушится в растянутом виде. Это не естественное для нее состояние, поэтому, как только ткань попадает во влажную среду (дождь, стирка и т. п.), она усаживается — возвращается в свое первоначальное состояние. Степень усадки зависит от качества и природы волокна: чем волокно мягче, рыхлее по своему строению, тем выше степень усадки (хлопок и шерсть, например). Также зависит от отделки ткани. Если ткань пропитана спецраствором, например в брезентовых тканях, с водоотталкивающей пропиткой, то усадки в ткани не будет.

п.), она усаживается — возвращается в свое первоначальное состояние. Степень усадки зависит от качества и природы волокна: чем волокно мягче, рыхлее по своему строению, тем выше степень усадки (хлопок и шерсть, например). Также зависит от отделки ткани. Если ткань пропитана спецраствором, например в брезентовых тканях, с водоотталкивающей пропиткой, то усадки в ткани не будет.

Гладкокрашенное полотно, как и с печатным рисунком, может «линять» — краска во влажном состоянии может стекать и окрашивать рядом лежащие ткани. Ткань с печатным рисунком может окрашивать и саму себя, таким образом, смазывая рисунок по полю полотна. Гладкокрашенные полотна линяют реже, чем набивные, но лучше проверить перед применением: намочить кусочек ткани или уголок, положить сверху белую ткань и проутюжить горячим утюгом. Пестротканые ткани, как показывает опыт, практически не линяют.

Все эти нюансы нужно учитывать при шитье изделия.

Я вам рассказала о процессе производства тканей, а в видео уроке показала ткачество на станке. Скажу, что в своих уроках не имею намерения давать научные знания по материаловедению с применением специальных терминов, перечислением с доскональной точностью всех видов оборудования, применяемых химикатов и прочего. Для этого есть специализированные сайты. Также не считаю нужным перепечатывать технические учебники, как делают некоторые мои коллеги. Наша задача – иметь общее представление о получении ткани и о том, как этот процесс может влиять на пошив и эксплуатацию изделия.

Скажу, что в своих уроках не имею намерения давать научные знания по материаловедению с применением специальных терминов, перечислением с доскональной точностью всех видов оборудования, применяемых химикатов и прочего. Для этого есть специализированные сайты. Также не считаю нужным перепечатывать технические учебники, как делают некоторые мои коллеги. Наша задача – иметь общее представление о получении ткани и о том, как этот процесс может влиять на пошив и эксплуатацию изделия.

В следующих уроках мы поговорим с вами о видах ткацких переплетений, как научиться определять долевую нить и поперечную нить, определять лицевую и изнаночную стороны.

Задавайте вопросы, пишите комментарии, ставьте «лайки», делитесь ссылками с друзьями.

С любовью, Ольга Злобина.

Tweet

Related posts:

Ознакомьтесь с процессами производства текстиля

Химические вещества присутствуют на всех этапах текстильной обработки. Эта часть проведет вас через этапы производства — от волокна до готовой одежды — и даст вам представление о том, какие химические вещества используются.

(Если вы хотите узнать больше о химических веществах в текстиле и управлении химическими веществами, перейдите к началу Руководства по текстилю.)

Шаг 1

Производство волокна

Все текстильные изделия состоят из волокон, которые расположены по-разному для придания желаемой прочности, долговечности, внешнего вида и текстуры. Волокна могут иметь бесчисленное множество источников, но их можно разделить на четыре основные категории. Натуральные волокна, за исключением шелка, имеют относительно короткую длину волокна, измеряемую в сантиметрах. С другой стороны, шелковые и искусственные волокна имеют очень большую длину волокон (филаментов) от сотен метров до километров.

Растительные волокна состоят из целлюлозного материала, обычно получаемого из хлопка, льна, пеньки или бамбука, но могут использоваться более или менее любые растения с экстрагируемой целлюлозой. Хлопок на сегодняшний день является наиболее часто используемым растительным волокном, а выращивание хлопка чрезвычайно ресурсоемко, с большим потреблением воды, пестицидов, инсектицидов и удобрений, оставляющих большой токсический след в местах выращивания, если они не выращиваются органически или в определенных устойчивых условиях.

пестициды, инсектициды, удобрения

Волокна животного происхождения состоят из белков. Шерсть и шелк являются наиболее часто используемыми волокнами из этой группы, но шерсть может быть получена от различных животных. Чтобы животные росли быстрее и производили больше шерсти, для предотвращения болезней используются пестициды и инсектициды. Окунание — обычная практика борьбы с паразитами в овцеводстве с использованием как органических фосфатов, так и синтетических пиретроидов. После стрижки шерстяные волокна обрабатываются химическими веществами в процессе чистки и стирки.

пестициды, инсектициды, чистящие химикаты

Искусственные волокна, такие как вискоза (искусственный шелк) или лиоцелл, изготавливаются на основе целлюлозного сырья, обычно из древесной массы. Перед прядением нового волокна их тщательно обрабатывают химическими веществами. Весь процесс производства волокон из древесной массы очень ресурсоемкий, связанный с использованием нескольких опасных веществ.

кислоты, основания, технологические химикаты

Синтетические волокна изготавливаются из мономеров, полученных из ископаемого нефтяного сырья, которые впоследствии полимеризуются в различные волокна. Учитывая все возможные мономеры, которые можно получить из синтетического сырья, возможные комбинации бесконечны. Однако наиболее распространенным синтетическим волокном является полиэстер, за которым следуют полиамид, полиакрил и арамид. В зависимости от мономера, используемого для производства волокна, в процессе может использоваться бесконечное количество химических веществ. Для некоторых синтетических волокон, таких как полиэстер, окрашивание может быть выполнено уже при изготовлении волокна. 9

Шаг 2 пряжа. Легко поверить, что на этом этапе, который является механическим, не используются химические вещества. Но чтобы увеличить прочность волокна, увеличить сцепление волокон и уменьшить трение в процессе прядения, добавляют прядильные масла.

масло для прядения

Вернуться к началу

Этап 3

Производство тканей

Основой текстильного производства является производство тканей. Ткани могут быть созданы разными способами, наиболее распространенными из которых являются ткачество, вязание или производство нетканых материалов. Чтобы предотвратить разрыв пряжи во время этих процессов, важно укрепить пряжу и уменьшить трение. Поэтому добавляются проклеивающие химикаты и смазочные материалы.

Ткани могут быть созданы разными способами, наиболее распространенными из которых являются ткачество, вязание или производство нетканых материалов. Чтобы предотвратить разрыв пряжи во время этих процессов, важно укрепить пряжу и уменьшить трение. Поэтому добавляются проклеивающие химикаты и смазочные материалы.

- Ткачество

проклеивающие химикаты

- Вязание

Смазочные материалы

Вернуться к началу

Этап 4

Предварительная обработка

Процессы предварительной обработки могут выполняться с волокнами, пряжей или тканями. Это позволяет последующую обработку материала, который должен быть подготовлен для приема красителей и функциональных химикатов. Это делается в многоступенчатом процессе. Какие именно этапы проходит ткань, зависит от типа или смеси волокон, а также от того, как они будут обрабатываться впоследствии. В некоторых случаях предварительно обработанные ткани производятся для последующего окрашивания одежды.

Наиболее распространенные этапы обработки ткани с использованием химикатов:

- Расшлихтовка удаляет проклеивающие химикаты с основных нитей ткани.

ферменты

- Отбеливание делает волокна белее и облегчает процесс окрашивания. Это также делает волокна более впитывающими.

отбеливатели

- Мерсеризация заставляет целлюлозные волокна набухать и становиться более прочными, блестящими и способными впитывать красители. Таким образом можно уменьшить количество необходимых красителей.

оснований

- Карбонизация удаляет растительные остатки, такие как семенные коробочки, с шерсти.

кислоты

Вернуться к началу

Этап 5

Окрашивание и печать

При окраске и печати используются опасные химикаты и красители. Красители, используемые для окрашивания, также можно использовать для печати, но они должны пройти те же этапы фиксации и промывки, что и после процесса окрашивания. Самый распространенный способ печати на ткани по всей ширине — это использование пигментных оттисков, при которых пигменты прилипают к поверхности с помощью полимерной смолы или связующего вещества. Нет необходимости в процессах промывки. Для печати на одежде очень распространена пластизольная печать. Паста на основе ПВХ часто содержит опасные химические вещества, такие как фталаты, но также существуют альтернативы на основе акрилата или полиуретана.

Самый распространенный способ печати на ткани по всей ширине — это использование пигментных оттисков, при которых пигменты прилипают к поверхности с помощью полимерной смолы или связующего вещества. Нет необходимости в процессах промывки. Для печати на одежде очень распространена пластизольная печать. Паста на основе ПВХ часто содержит опасные химические вещества, такие как фталаты, но также существуют альтернативы на основе акрилата или полиуретана.

Окрашивание ткани может происходить в несколько этапов. Это можно делать при прядении синтетических или искусственных волокон, как свободных натуральных или регенерированных волокон, так и в виде пряжи или тканей. Окрашивание одежды также распространено.

Для смесей волокон два типа окрашенных волокон могут быть спрядены вместе, т.е. вискоза и шерсть.

Полноширинная печать осуществляется на предварительно обработанных тканях, но также возможно нанесение печати на швейное или текстильное изделие трафаретной или трансферной печатью. Цифровая печать – еще один метод.

Цифровая печать – еще один метод.

Существуют и другие методы печати, такие как разрядная и резистивная печать с использованием красителей и химикатов. Это включает в себя стирку, чтобы избавиться от излишков красителей и остатков.

- Крашение

красители, пигменты

- Полиграфия

пигменты, красители, связующие и полимерные смолы (акрилаты, ПВХ, полиуретан), пластификаторы

- Стирка

моющие средства

Наверх

Этап 6

Окончательная обработка

Этот этап процесса заключается в придании готовым тканям специальных технических свойств или эстетической привлекательности. В зависимости от желаемых свойств, таких как огнестойкость, повышенная водостойкость, антибактериальная обработка, защитные покрытия или особая модная обработка, используется широкий спектр химических веществ. Некоторые примеры приведены ниже.

- Модификация ручки

Пластификаторы (полиэтилен, четвертичные аммониевые соединения, силиконы, полиуретаны)

Ребра жесткости (крахмальные смолы, поливинилацетат, поливиниловый спирт)

- Антипиллинг

смолы

- Ламинированные пленки и мембраны

в слоях материала: различные типы полимеров (полиуретан, политетрафторэтилен, модифицированный полиэфир)

в клеях: различные типы полимеров, например, на основе полиуретана, и термопластичные полимеры

- Средства для ухода за одеждой для модной одежды

Перманганат калия, гипохлорит натрия, гипохлорит кальция, гидросульфит натрия, дихромат калия, формальдегидные смолы, катионные мягчители, катионные силиконовые мягчители

Вернуться к началу

Этап 7

Производство, транспорт, продажа и розничная торговля

Когда ткань имеет желаемый цвет и свойства, из нее изготавливают готовые изделия, такие как свитера, джинсы, обувь или другие специальные изделия. например, ковры, мебель или автомобильные сиденья. Этот этап включает в себя такие процессы, как раскрой, пришивание и, например, добавление пуговиц и молний. В некоторых случаях на этом этапе происходит окрашивание и печать готовой одежды с только предварительно обработанной тканью. При окрашивании одежды используется много красителей и химикатов (показано на шаге 5). Иногда выбираются красители с довольно плохой стойкостью к стирке, чтобы придать модной одежде изношенный вид. Для печати на одежде очень распространены пластизольные оттиски (ПВХ), но есть и другие доступные типы, например, на основе акрилата или полиуретана.

например, ковры, мебель или автомобильные сиденья. Этот этап включает в себя такие процессы, как раскрой, пришивание и, например, добавление пуговиц и молний. В некоторых случаях на этом этапе происходит окрашивание и печать готовой одежды с только предварительно обработанной тканью. При окрашивании одежды используется много красителей и химикатов (показано на шаге 5). Иногда выбираются красители с довольно плохой стойкостью к стирке, чтобы придать модной одежде изношенный вид. Для печати на одежде очень распространены пластизольные оттиски (ПВХ), но есть и другие доступные типы, например, на основе акрилата или полиуретана.

- Подготовка к транспортировке, включающая защиту от плесени при транспортировке и хранении, в основном с использованием биоцидов.

Диметилфумарат, этиленоксид, метилбромид, 1,2-дихлорэтан, фосфин, дихлорметан, сульфурилфторид

Вернуться к началу

Вспомогательные химикаты

Ряд химикатов обычно используется на большинстве этапов производственного процесса для облегчения задач других химикатов. Такие общие вспомогательные средства включают:

Такие общие вспомогательные средства включают:

- Кислоты

- Основания

- Соли

- Моющие средства

- ПАВ

- Секвестранты

- Стабилизаторы

- Растворители

- Ферменты

Наверх

От поля до ткани — Производство ткани

Производство ткани

Производство хлопчатобумажной ткани начинается с подготовки пряжи для ткачества или вязания. Ежегодно текстильные фабрики в США обычно производят около восьми миллиардов квадратных ярдов тканых и три миллиарда квадратных ярдов трикотажных хлопчатобумажных изделий.

Тканые материалы

Ткачество — древнейший метод изготовления ткани из пряжи. В то время как современные методы более сложны и намного быстрее, основной принцип переплетения нитей остается неизменным.

На ткацком станке продольные нити, называемые основой, образуют каркас ткани. Обычно они требуют более высокой степени крутки, чем наполнительные нити, переплетенные по ширине.

Традиционно ткань ткали с помощью деревянного челнока, который перемещался горизонтально вперед и назад по ткацкому станку, переплетая наполнительную нить с горизонтальной продольной основной нитью. Современные фабрики используют высокоскоростные безчелночные ткацкие станки, которые работают с невероятной скоростью и производят бесконечное разнообразие тканей. Некоторые переносят наполнительные нити через ткацкий станок со скоростью, превышающей 2000 метров в минуту.

Рапирные ткацкие станки имеют металлические рычаги или рапиры, которые подхватывают набивочную нить и проводят ее через половину ткацкого станка, где другая рапира подхватывает ее и протягивает остальную часть пути. В других типах используются небольшие снаряды, которые захватывают нить наполнителя и переносят ее через ткацкий станок. В других типах используется сжатый воздух для введения пряжи наполнителя через основу. Помимо скорости и универсальности, еще одним преимуществом этих современных ткацких станков является их относительно тихая работа.

Существует три основных переплетения с многочисленными вариациями, и во всех из них можно использовать хлопок. Полотняное переплетение, при котором наполнитель попеременно проходит над одной основной нитью и под другой, используется для плетения ситцевой ткани, перкаля, шамбре, батиста и многих других тканей.

Саржевое переплетение, при котором нити переплетаются с образованием диагональных гребней по всей ткани, используется для прочных тканей, таких как джинсовая ткань, габардин, елочка и тиктинг.

Сатиновое переплетение, наименее распространенное из трех, дает гладкую ткань с сильным блеском. Используемый для хлопчатобумажного сатина, он производится с меньшим количеством переплетений пряжи и с основной или набивной нитью, преобладающей на «лицевой стороне» ткани.

На некоторых фабриках оптические сканеры постоянно контролируют производство ткани в поисках дефектов, когда ткань выходит из ткацкого станка. При появлении недостатков компьютеры немедленно распечатывают местонахождение дефекта, чтобы его можно было устранить позже при проверке ткани.

Трикотажные ткани

Вязание — это метод изготовления ткани с использованием ряда игл для переплетения петель пряжи.

Продольные ряды этих петель, сравнимые с основной нитью в тканых изделиях, называются столбиками. Поперечные ряды, сравнимые с заполнением пряжи, известны как ряды.

Существует много общего в ручном и машинном вязании, но есть и заметные различия.

Большая часть хлопка вяжется на круговых машинах, иглы которых закреплены на ободе вращающегося цилиндра. Когда цилиндр вращается, иглы переходят от стежка к стежку, создавая трубчатую ткань. Его ширина регулируется размером цилиндра, который обычно составляет от 9 до 60 дюймов в диаметре.

Ручная вязальщица использует две иглы, образуя по одной петле за раз.

В зависимости от желаемой ширины ткани современная вязальная машина может использовать более 2500 игл.

Вместо одного конуса пряжи вязальная машина может иметь до четырех конусов на дюйм ширины ткани. Например, машина с 32-дюймовым цилиндром может одновременно иметь более 2700 игл и 128 конусов подачи пряжи.